Изобретение относится к устройству для управления процессом выращивания монокристаллов из расплава по методу "Чохральского" и может быть использовано в полупроводниковом производстве, для получения монокристаллических слитков германия.

Известно устройство вытягивания монокристаллических стержней постоянного диаметра (I. Патент ФРГ N 2337169, кл. В 01 J 17/18, 1974).

Устройство состоит из вертикального штока, на котором закреплен выращиваемый монокристалл, тигля с расплавом, регулятора мощности, нагревателя, измерителя уровня расплава (лазерный источник света и фотоэлектрическое приемное устройство), а также программирующий задатчик изменения уровня.

При вытягивании монокристалла заданного диаметра происходит убывание расплава в тягле, которое непрерывно контролируется измерителем уровня. Изменение диаметра постоянно компенсируется путем регулирования тепловой мощности проводимого тепла к расплаву или скорости вытягивания в зависимости от величины сигнала, связанного с измерением изменения высоты поверхности расплава во времени. Результаты измерений подаются на регулятор мощности, с которым соединен задатчик, запрограммированный в соответствии с требуемым диаметром монокристалла.

В этом устройстве для измерения и контроля применена блок схема: измеритель уровня расплава, датчик скорости роста, программирующий задатчик скорости изменения уровня расплава, регулятор мощности нагревателя (или скорости вытягивания).

К недостаткам рассматриваемого устройства следует отнести: отсутствие непосредственной связи задатчика с вытягивающим устройством, что приводит к дополнительной погрешности регулирования, так как подаваемый на регулятор мощности нагревателя сигнала разбаланса зависит не только от точности измерения уровня расплава, но и от точности изготовления задатчика и изготовления вытягивающего устройства в целом.

Известно также устройство, прототип (авторское свидетельство СССР N 599403, кл. C 30 В 15/26, 1980), которое наиболее близко по своему техническому решению к предлагаемому изобретению.

Данное устройство представляет собой систему автоматического регулирования диаметра кристалла, выращиваемого из расплава по методу "Чохральского", в которой получение сигнала, пропорционально диаметру выращиваемого кристалла (с блока формирования), основано на проецировании светового кольца вокруг кристалла на чувствительный фотоприемник оптического блока, при условии поддержания системой постоянного уровня расплава в тигле. Далее, после регулятора сигнал, пропорциональный диаметру, поступает на регуляторы перемещения скорости вытягивания кристалла и боковой точки нагревателя с целью уменьшения рассогласования текущего диаметра кристалла от заданного.

Постоянство уровня расплава в данном устройстве (системе) достигается посредством управления регулятором перемещения тигля вверх с выхода вычислителя, на входы которого поступают сигналы, пропорциональные скорости вытягивания кристалла, заданному диаметру и внутреннему диаметру тигля.

К недостаткам известного устройства можно отнести следующее:

1. Применение оптического способа замера диаметра кристалла в целях помехоустойчивости, как правило, требует наличия открытого расплава в тигле с достаточной яркостью светового кольца вокруг кристалла и более круглой его формы, что не позволяет выращивать монокристаллы в малоградиентных условиях (с большой огранкой в полностью закрытой тепловой оснастке).

2. Примененный в данном устройстве способ поддержания уровня расплава на основе вычисления скорости вытягивания кристалла, в связи с суммированием погрешностей по всем трем каналам на входе вычислителя, неизбежно ухудшает точность стабилизации уровня расплава, приводя к его смещению в процессе вытягивания и ошибке в сигнале замера диаметра кристалла оптической системой.

Предложенный способ и устройство управления процессом выращивания монокристаллов из расплавов.

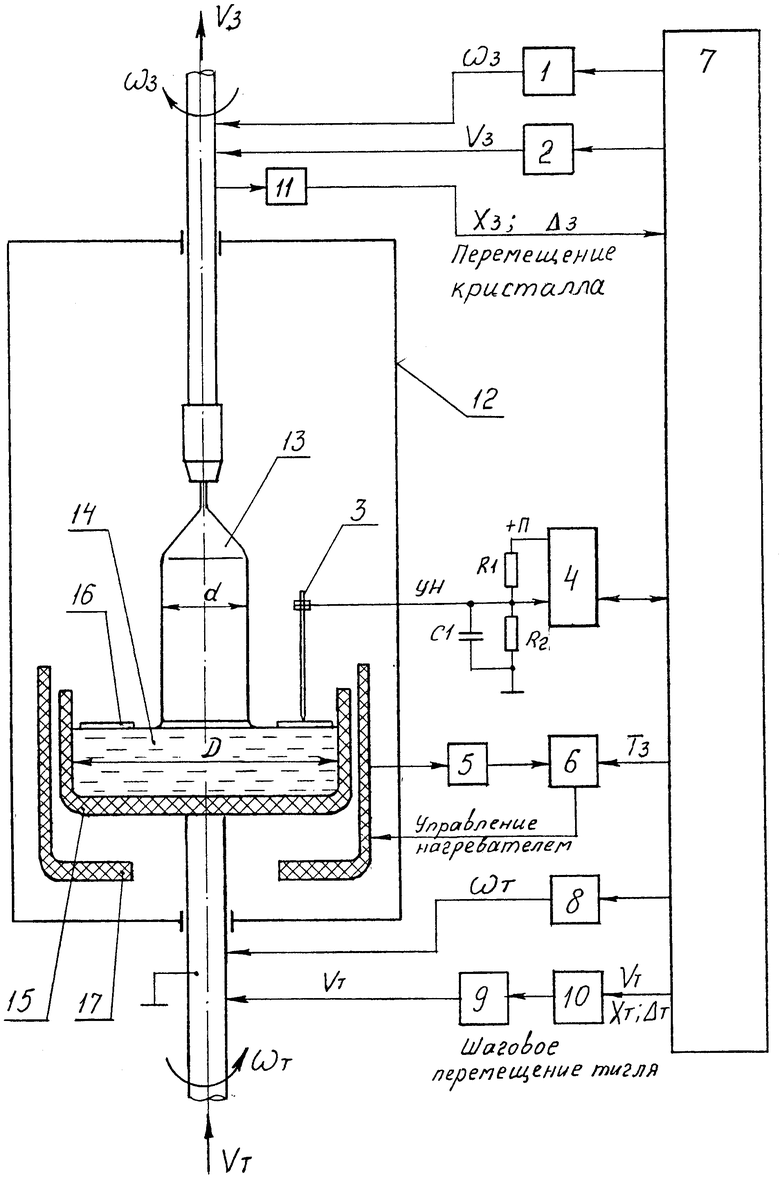

Предлагаемое устройство (см. чертеж) представляет собой микропроцессорную систему управления по выращиванию монокристаллических слитков германия по методу "Чохральского" на базе микроЭВМ 7, под управлением которой (в камере 12) производится вытягивание монокристаллического слитка 13 (диаметром d) со скоростями вытягивания Vз и вращения затравки ωз, при этом расплавленный металл 14, находящийся в тигле 15 (с внутренним диаметром D) вращается с угловой скоростью ωт и одновременно поднимается вверх со скоростью Vт (по мере убывания расплава в тигле) при условии размыкания контактного датчика 3 относительно плавающего на поверхности металла экрана 16. Скорость вращения кристалла и тигля изменяют при одновременном измерении высоты подъема затравки и перемещения тигля.

Сигнал с контактного датчика 3 подается через сглаживающую цепочку CI, RI, R2 и блок согласования 4 в ЭВМ 7 для принятия решения об управлении подъемом тигля вверх, которое осуществляется посредством шагового двигателя 9 через блок управления шаговым двигателем 10 на каждый шаг двигателя 9 (при условии разомкнутого состояния датчика 3), в результате чего, кроме скорости подъема тигля вверх Vт в системе формируется информация и о перемещении тигля вверх Xт с дискретностью Δт, при этом информация о перемещении затравки вверх Xз (с дискретностью Δз) снимается с ЭВМ 7 с датчика 11.

Управление от ЭВМ 7 скоростями вытягивания затравки Vз, вращения затравки ωз, вращения тигля ωт осуществляют через приводы 1, 2, 8, а управление температурой нагревателя 17 посредством датчика температуры 5 и регулятора температуры 6 по заданию ЭВМ Тз. Измеритель температуры определяет температуру боковой точки

В данной микропроцессорной системе управления, найден новый принцип определения разности сигнала управления Δу, - как функции отклонения текущего диаметра от заданного, при постоянном уровне расплава, за счет ввода в систему управления скорости подъема тигля вверх, несколько большей - на величину опережения (N), чем это необходимо для условия поддержания, за счет подъема тигля, постоянства уровня расплава (при заданном dз диаметре кристалла, внутреннем D диаметре тигля и текущей V скорости вытягивания), что позволяет периодически, за время цикла замера системы Tц, на основе замеренных перемещений тигля (в период разомкнутого состояния датчика 3) и перемещений затравки, выделить разносный сигнал управления Δу, заведя его в систему автоматического регулирования для уменьшения разбаланса диаметра, по каналам Tз - температура, Vз - скорость вытягивания, ωз - скорость вращения затравки, ωт - скорость вращения тигля (с соответствующими законами регулирования), что обеспечивает стабилизацию площади или диаметра (при круглой форме) растущего кристалла в процессе всего технологического цикла выращивания кристалла, без использования побочных оптических систем для стабилизации уровня расплава и определения текущего диаметра слитка, а также без применения резистивных измерителей перемещения затравки и уровня расплава.

Основные соотношения для определения сигнала разбаланса по данному методу сводятся к следующему.

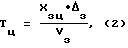

При фиксированной (по программе) величине перемещения затравки вверх Xзц (с дискретностью Δз) в системе определяется время цикла замера (оценки) диаметра Tц, зависящее только от текущей скорости перемещения затравки по ф-ле (2)

где Tц - время периодической оценки сигнала y в мин.;

Vз - текущая скорость вытягивания затравки в мм/мин.;

Xзц - величина перемещения затравки за время Tц (фик. величина);

Δз - дискрета(цена) одного импульса перемещения затравки в мм.

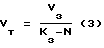

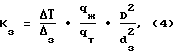

Величина скорости подъема тигля вверх Vт (с опережением N), при разомкнутом датчике 3, задается из соотношений, определяемых по ф-лам (3), (4)

где N - величина опережения скорости тигля;

Kз - условия уставка диаметра системы;

Δт, Δз - дискрета (цена) одного импульса перемещения тигля и затравки в мм;

qж, qт - плотности жидкой и твердой фаз кристалла в г/см3;

D - внутренний диаметр тигля в мм;

dз - заданный диаметр кристалла в мм;

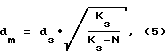

При таком управлении подъемом тигля вверх система регулирования должна обеспечивать разращивание диаметра слитка не больше некоторого максимального значения dm, определяемого по ф-ле (5), выход за которое недопустим из-за возможного отставания тигля от датчика касания 3

где, dm - максимальный возможный диаметр разращивания в мм.

Время приостановки тигля при движении вверх Tо за время Tц и разностный сигнал управления определяются по ф-лам (6) и (7)

Δу = Xтц•Kз-Kзц, (7)

где d - текущий диаметр слитка в мм;

Xтц - величина перемещения тигля за время Tц в дискретах отсчета;

Δу - разностный сигнал управления;

Разностный сигнал управления Δу можно представить также в виде формулы (8), что показывает пропорциональную связь отклонения текущего диаметра d от заданного dз

Чем меньше N (dm ближе к dз), тем меньше время приостановки тигля Tо, а математическая обработка (усреднение сигнала Δу и применение CI, RI, R2 фильтра позволяет получить отфильтрованный и сглаженный от помех сигнал управления Δу.

Данный метод позволяет одновременно со стабилизацией заданной площади растущего кристалла (диаметра), при любых текущих значениях всех четырех каналов управления (Tз, Vз, ωз, ωт), вводить по ним также систематические (по графику) изменения в процессе роста слитка, а также помещать весь кристалл в закрытый цилиндрический экран (практически без визуального просмотра слитка), что явилось одним из основных преимуществ данной системы управления, внедренной в производство монокристаллических слитков германия.

Основанная на данном методе данная система управления может быть успешно применена и для выращивания других металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2184803C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1999 |

|

RU2193079C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2278912C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ КРИСТАЛЛА В ПРОЦЕССЕ ЕГО ВЫРАЩИВАНИЯ ВЫТЯГИВАНИЕМ ИЗ РАСПЛАВА | 2013 |

|

RU2549411C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ С ОБРАТНОЙ СВЯЗЬЮ ПРОЦЕССОМ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ КИРОПУЛОСА | 2014 |

|

RU2560395C1 |

| Устройство для выращивания монокристаллов | 1983 |

|

SU1116763A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2007 |

|

RU2355830C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ | 2005 |

|

RU2293146C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ С ЗАДАННЫМ РАСПРЕДЕЛЕНИЕМ ПРИМЕСЕЙ ПО ЕГО ДЛИНЕ | 2009 |

|

RU2402646C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ БЕСТИГЕЛЬНОЙ ЗОННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519410C2 |

Использование: изобретение относится к производству для управления процессом выращивания монокристаллов из расплава по методу "Чохральского" и может быть использовано в полупроводниковом производстве, для получения монокристаллических слитков германия. Устройство состоит из вертикального штока, на котором закреплен выращиваемый монокристалл, тигля с расплавом, регулятора мощности, нагревателя, измерителя уровня расплава (лазерный источник света и фотоэлектрическое приемное устройство), а также программирующий задатчик изменения уровня. При вытягивании монокристалла заданного диаметра происходит убывание расплава в тигле, которое непрерывно контролируется измерителем уровня. Изменение диаметра постоянно компенсируется путем регулирования тепловой мощности подводимого тепла к расплаву или скорости вытягивания в зависимости от величины сигнала, связанного с измерением изменения высоты поверхности расплава во времени. Результаты измерений подаются на регулятор мощности, с которым соединен задатчик, запрограммированный в соответствии с требуемым диаметром монокристалла. В этом устройстве для измерения и контроля применена блок-схема: измеритель уровня расплава, датчик скорости роста, программирующий задатчик скорости изменения уровня расплава, регулятор мощности нагревателя (или скорости вытягивания). Данные способ и устройство позволяют стабилизировать заданную площадь растущего кристалла и регулировать процесс роста. 2 с.п.ф-лы, 1 ил.

| Система автоматического регулирования диаметра кристалла, выращиваемого из расплава | 1975 |

|

SU599403A1 |

| Устройство для выращивания монокристаллов | 1983 |

|

SU1116763A1 |

| Устройство автоматического управления процессом выращивания монокристаллов | 1987 |

|

SU1527331A1 |

| RU 94035234 A1, 1996 | |||

| EP 0310494 A2, 1989 | |||

| US 5176787 A, 1993. | |||

Авторы

Даты

1999-03-27—Публикация

1997-01-16—Подача