Изобретение относится к области автоматизации процессов выращивания монокристаллов вытягиванием из расплава, а именно к измерению диаметра или, в общем случае, площади поперечного сечения (ППС) растущего монокристалла с целью управления процессом роста в установках, оснащенных датчиком веса кристалла или тигля с расплавом.

Известны способы измерения диаметра в процессе выращивания кристаллов вытягиванием из расплава, в частности методом Чохральского и его модификациями.

К прямым методам измерения диаметра кристалла относятся различные варианты оптических методов, которые раскрыты в патентах: RU 2176689. RU 2189406, RU 2261298, RU 2263165, US 6447602. Диаметр кристалла может оцениваться по изображению, полученному с телекамеры, направленной на кристалл; по сигналу фотопирометра, направленному на нижнюю границу фронта кристаллизации; методом лазерной локации, в котором детектирование положения границы кристалл-расплав основано на изменении кривизны поверхности расплава на границе с кристаллом, создаваемой мениском.

Недостатком оптических методов является невозможность их применения для управления процессом роста кристаллов в низкоградиентном методе Чохральского, в котором для улучшения теплоизоляции тигель закрыт крышкой с патрубком, через который в зону кристаллизации вводится шток затравкодержателя, а введение окон для светового луча привело бы к нарушению теплового поля. Кроме того, применение оптических методов в условиях низких градиентов осложнено тем, что форма поперечного сечения растущего кристалла, как правило, отличается от круглой.

В промышленности наибольшее распространение получили косвенные методы оценки диаметра - весовой метод и метод, основанный на измерении уровня расплава.

В методе весового контроля процесса роста ППС оценивается по временной производной весового сигнала или весу кристалла, являющегося интегральной величиной от площади поперечного сечения, который раскрыт в следующих источниках информации: SU 1745780 A1, RU 2067625 C1, US 4258003, US 6051064, US 8347740 В2.

Недостатком известных способов оценки ППС с применением датчика веса является ограниченная возможность их использования для управления процессом роста кристаллов из расплавов материалов, расширяющихся при затвердевании, и материалов, у которых угол роста больше нуля. Такими свойствами обладают германий, кремний, полупроводниковые кристаллы AIIIBV и ряд других материалов. В ходе роста кристаллов таких материалов возникает так называемая «аномальная» зависимость весового сигнала от времени или длины кристалла, которая проявляется в том, что повышение температуры, вызывающее уменьшение диаметра и фактического веса кристалла, из-за увеличения при этом высоты мениска расплава сопровождается увеличением сил, действующих на датчик веса. На это система управления реагирует дальнейшим увеличением температуры и, следовательно, теряет устойчивость. Для стабилизации системы приходится усложнять алгоритмы идентификации контролируемой величины и алгоритмы регулирования.

Известен способ управления (Патент RU 1745780, МПК С30В 15/28, G05D 27/00, опубл. 07.07.1992), обеспечивающий восстановление переменных состояния - радиуса монокристалла и высоты мениска расплава - в наблюдателе Люенбергера, коррекцию влияния защитной жидкости с помощью блока стековой памяти и блока определения задержки, и управление температурой расплава и скоростью вытягивания монокристалла с помощью параметрических регуляторов и регуляторов состояния. Улучшения качества выращиваемых монокристаллов добиваются посредством управления температурой расплава и скоростью вытягивания монокристалла по отклонению скорости изменения веса кристалла от заданной величины на участке разращивания монокристалла и по состоянию на участке стабилизации диаметра монокристаллов, для чего используют восстановление переменных состояния с помощью модели процесса кристаллизации и вырабатываемых управляющих воздействий.

Однако при малых скоростях вытягивания добиться устойчивости процесса все равно не удается, так как при снижении скорости вытягивания повышается уровень шума производной весового сигнала и наряду с этим увеличивается вклад факторов, вызывающих нестабильность системы регулирования.

Наиболее трудным для управления является участок разращивания кристалла от диаметра затравки до номинального диаметра. Способ преодоления проблем управления ростом на этом участке изложен в патенте US6294017 В1(МПК С30В 15/26, опубл. 25.09.2001). В контур обратной связи добавляется периодический или псевдослучайный тестовый сигнал, который вызывает возмущения условий роста, влияние которых на показания веса зависит от формы кристалла. Преимущественно возмущения создаются в канале регулирования температуры. В качестве альтернативных вариантов указывается на возможность внесения возмущений и в другие условия роста, а именно путем варьирования скорости вытягивания кристалла, скорости вращения кристалла или тигля с расплавом, а также напряженности приложенного магнитного поля. Возмущения выбираются достаточно малыми, чтобы не нарушать качества кристаллов. Для соотнесения полученных весовых откликов с диаметром кристалла в ходе процесса программно или с помощью коррелятора аппаратного типа вычисляются взаимно-корреляционные функции и сигналов веса, конкретнее - тестового сигнала и производной весового сигнала dW/dt. Сигнал ошибки для управления диаметром получают, сравнивая амплитуду корреляционных пиков с программным опорным сигналом. Существенный недостаток этого способа заключается в том, что опорный сигнал сложны, притом неявным образом связан требуемой площадью поперечного сечения кристалла. Для получения кривой опорного сигнала требуется либо калибровка системы по проведенным процессам выращивания, либо компьютерное моделирование процесса роста, либо расчет передаточной функции для системы линеаризованных дифференциальных уравнений, описывающих динамику системы. Кроме того, при малых скоростях вытягивания сигнал производной веса сильно зашумлен, что ограничивает область практической применимости метода, если скорость вытягивания намного меньше величины ~0,3 см/мин, указанной в патенте в качестве типичной.

Информация, получаемая из показаний датчика уровня расплава, эквивалентна информации, получаемой в весовом методе. Поэтому при непрерывном вытягивании кристалла этому способу присущи те же недостатки, что и весовому с оценкой ППС по наклону кривой нарастания веса. Кроме того, датчик уровня расплава невозможно использовать в низкоградиентной модификации метода Чохральского.

Наиболее близким способом, принятым за прототип, является способ оценки ППС с помощью датчика уровня расплава в так называемом полунепрерывном методе вытягивания кристаллов из расплава с подпиткой шихты из внешнего источника (авторское свидетельство SU 1116763, МПК5 С30В 15/20, опубл. 30.11.1993). В данном методе вытягивание кристалла производится дискретно через определенные интервалы времени. Системой управления задаются частота и величина дискретного подъема штока кристаллодержателя и регистрируется величина падения уровня расплава, происходящего в результате быстрого подъема кристалла. Затем дозатор автоматически добавляет в тигель шихту, таким образом, чтобы возвратить уровень расплава к исходному значению. Диаметр кристалла находится по формуле:

где dkp - измеренный диаметр выращиваемого кристалла,

DT - диаметр тигля,

Δz - величина одноразового дискретного подъема кристаллодержателя,

Δh - падение уровня расплава в результате ступенчатого подъема кристаллодержателя.

Близкий способ оценки ППС реализован в устройстве для получения монокристаллических слитков германия (Патент RU 2184803, МПК7 С30В 15/20, С30В 15/22, С30В 15/12, С30В 29/08, опубл. 10.07.2002). Способ может быть применен для выращивания кристаллов с «аномальным» поведением.

Рассматриваемый способ реализован с датчиком уровня расплава, но может быть модифицирован и для работы с датчиком веса, так как показания датчика веса однозначно связаны с положением уровня расплава.

Недостатком этих способов является необходимость управляемой подпитки расплава, что усложняет ростовое оборудование, и которую не всегда возможно осуществить, особенно, если требуется реализовать низкие градиенты температуры в зоне кристаллизации. Другой недостаток заключается в том, что интервалы времени, через которые производится дискретный подъем кристалла и получается информация о ППС, жестко связаны с требуемой скоростью кристаллизации (обратно пропорциональны ей), что налагает ограничения на использование данного метода при малых скоростях кристаллизации.

Задачей предлагаемого изобретения является разработка способа регулирования ППС растущего кристалла в установках с непрерывным взвешиванием кристалла или тигля с расплавом, который можно использовать в системе регулирования процессом роста в широком диапазоне скоростей кристаллизации и градиентов температуры в зоне кристаллизации, в том числе - в условиях низких градиентов. В частности, снижение температурных градиентов необходимо для уменьшения плотности дислокаций в выращиваемом материале, поскольку термоупругие напряжения в кристалле, величина которых зависит от температурных градиентов в ходе выращивания, приводят к образованию дислокаций.

Поставленная задача решается с помощью способа регулирования площади поперечного сечения кристалла в процессе его выращивания вытягиванием из расплава с помощью механизма вытягивания с управляемым приводом в ростовых установках, имеющих датчик веса кристалла или тигля с расплавом.

Для измерения площади поперечного сечения растущего кристалла равномерное движение, сообщаемое механизмом вытягивания затравкодержателю, модулируют непрерывными или импульсными ступенчатыми измерительными возвратно-поступательными перемещениями, регистрируют величины перемещений затравкодержателя и величины выделенных модулированных откликов датчика веса и вычисляют в заданном количестве точек величины площади поперечного сечения растущего кристалла

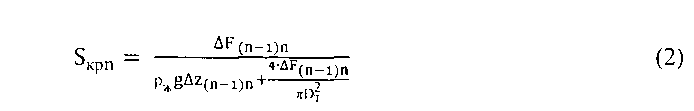

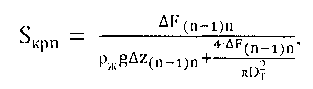

где: ΔF(n-1)n - разность между силой, действующей на датчик веса в (n-1)-й точке измерения положения штока затравкодержателя и силы, действующей на датчик веса, и силой, действующей в n-й точке измерения;

Δz(n-1)n - величина измерительного перемещения, т.е. разность между положением затравкодержателя в (n-1)-й точке измерения положения штока затравкодержателя и силы, действующей на датчик веса, и положением в n-й точке;

Skpn - площадь поперечного сечения растущего кристалла, рассчитанная для n-го измерительного перемещения;

ρж - плотность расплава;

ρкр - плотность кристалла;

DT(H) - диаметр тигля на уровне зеркала расплава,

g - ускорение свободного падения,

находят среднюю величину площади поперечного сечения

Предпочтительно задают амплитуду, величина которой мала по сравнению с высотой мениска, и частоту измерительного перемещения разными на разных стадиях роста, исходя из чувствительности датчика веса, соотношения диаметров тигля и диаметра кристалла, при этом величины амплитуды и частоты должны быть такими, чтобы не вызывать существенных возмущений процесса роста.

Предпочтительно при импульсном варианте модуляции скорости вытягивания задают величину измерительного перемещения Δz и период следования импульсных измерительных перемещений Тизм.

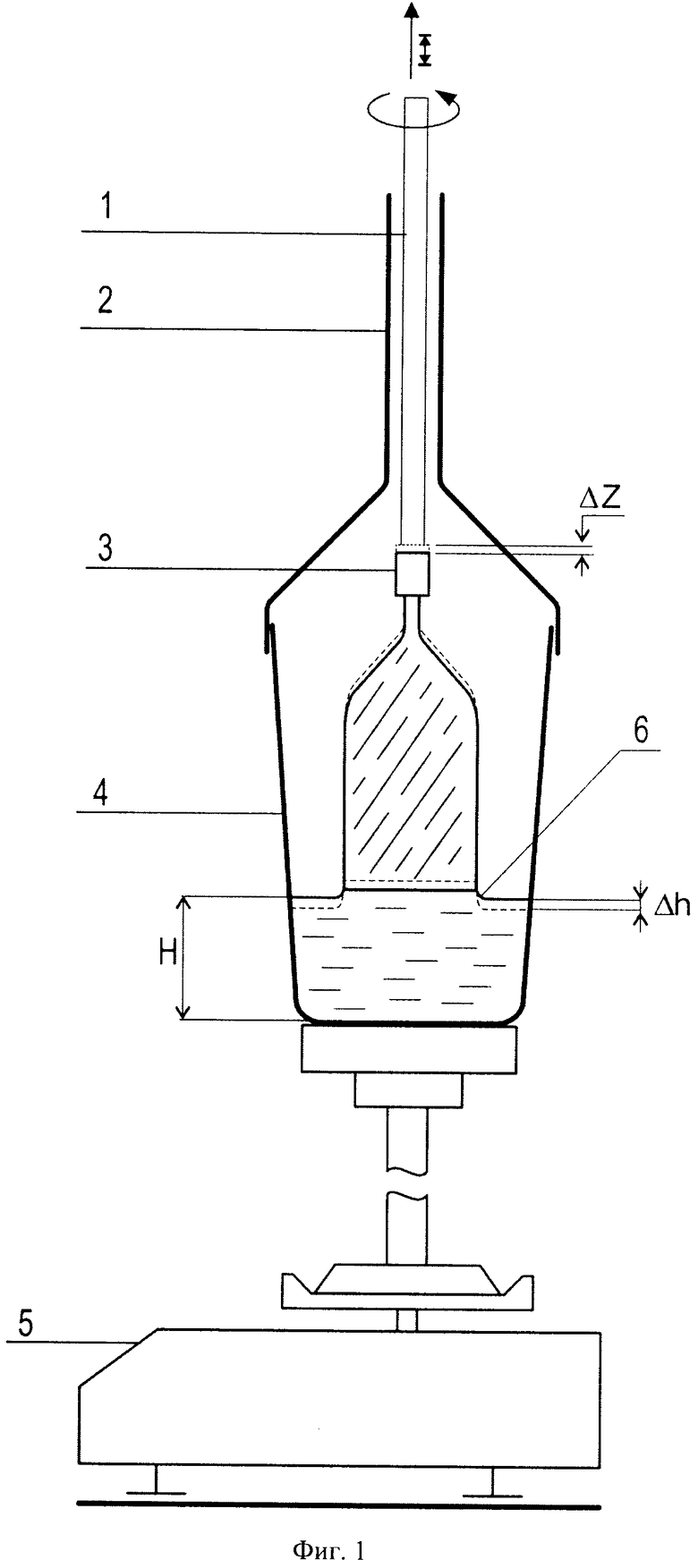

На фиг. 1 представлена схема, иллюстрирующая способ измерения ППС при вытягивании кристалла из расплава с периодической модуляцией скорости движения штока.

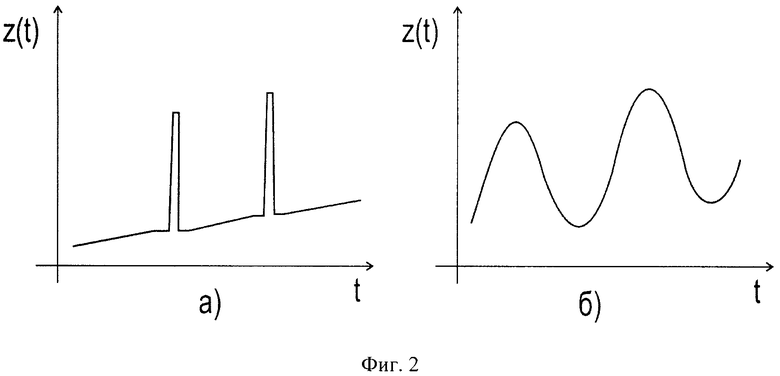

На фиг. 2 схематически проиллюстрирован характер временной зависимости положения штока затравкодержателя для двух видов модуляции:

а) импульсная модуляция;

б) непрерывная модуляция.

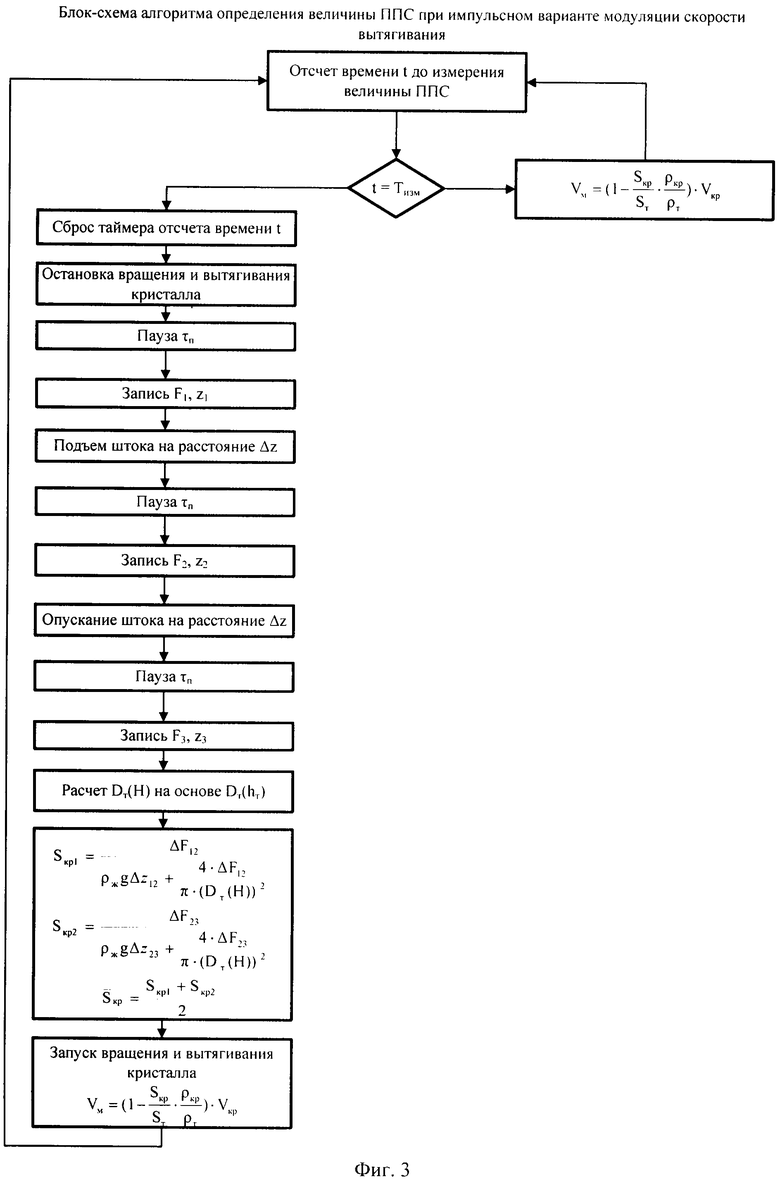

На фиг. 3 показана блок-схема алгоритма определения величины ППС при импульсном варианте модуляции скорости вытягивания.

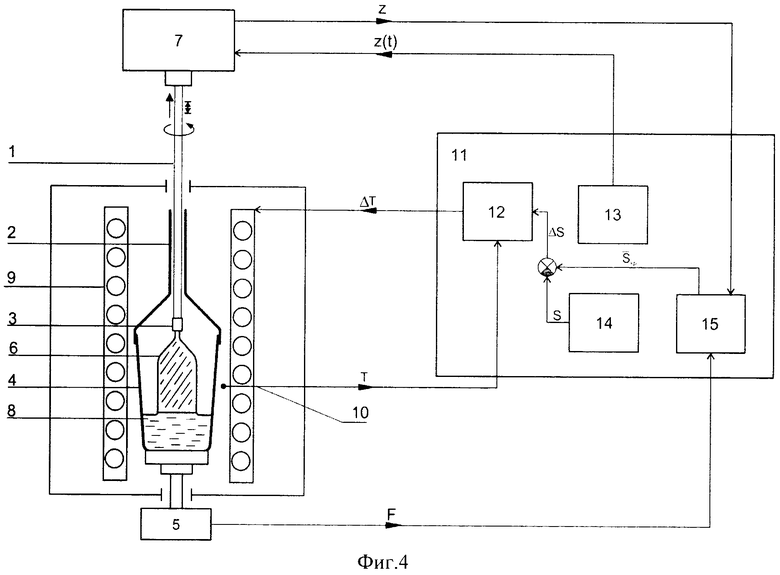

На фиг. 4 показано использование данных измерения площади поперечного сечения кристалла для управления процессом роста кристалла.

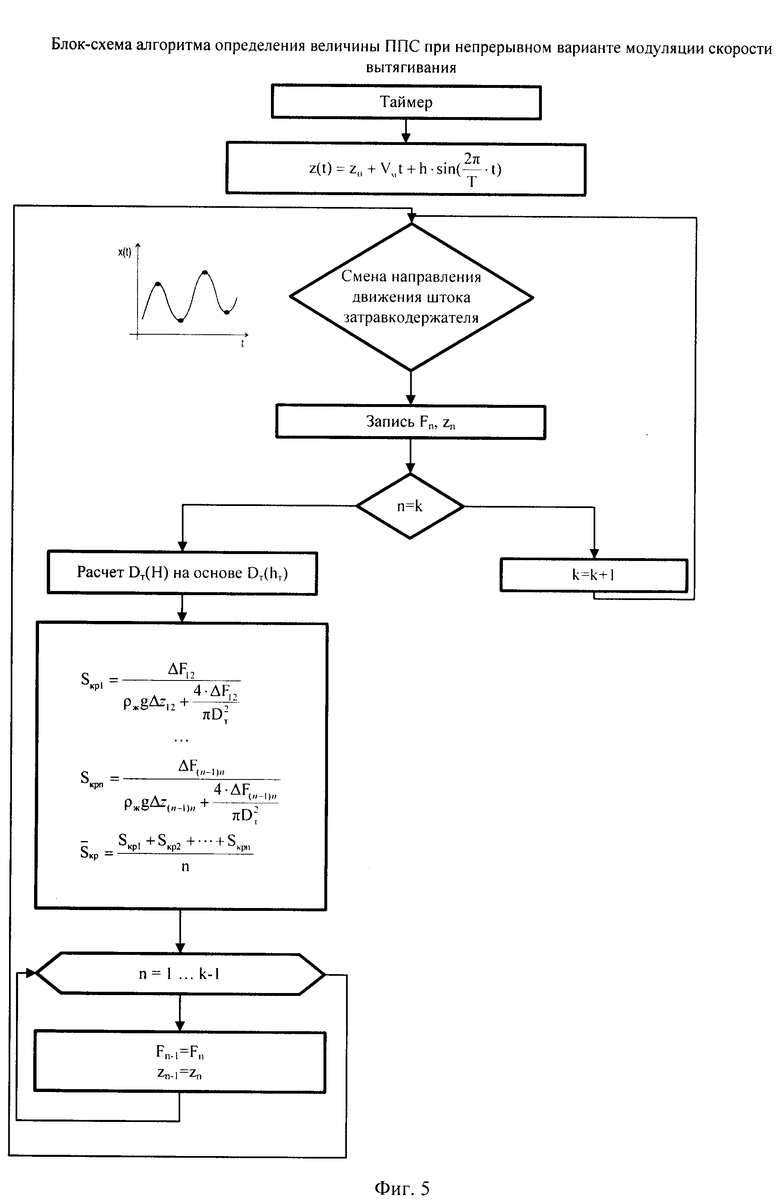

На фиг. 5 показана блок схема алгоритма определения величины ППС при непрерывном варианте модуляции скорости вытягивания.

На фиг. 1, поясняющей предлагаемый способ, изображены шток затравкодержателя 1, крышка тигля с патрубком 2, затравкодержатель 3, тигель 4, датчик веса 5, мениск расплава 6. Пунктиром обозначено положение уровня расплава и кристалла в результате измерительного перемещения, сообщаемого затравкодержателю через шток 1 механизмом вытягивания 7, имеющим управляемый привод (фиг. 4).

Перемещение производится с такой скоростью, чтобы за временной интервал, за который происходит перемещение, приращение длины кристалла за счет кристаллизации было пренебрежимо мало по сравнению с величиной измерительного перемещения, т.е. объем расплава за время измерительного цикла можно было считать неизменным. В таком случае площадь поперечного сечения кристалла Skp вычисляется через амплитуду отклика датчика веса ΔF, вызванного изменением вталкивающих сил гидростатического давления быстрым перемещением штока на величину измерительного перемещения ΔZ, плотность расплава ρж и диаметр тигля DT по формуле (2).

В предлагаемом способе измерения ППС может применяться как импульсная, так и непрерывная модуляция скорости вытягивания измерительными перемещениями.

В простейшем случае импульсный вариант модуляции предполагает периодические кратковременные подъем и опускание штока 1 затравкодержателя 3 с кристаллом с частотой, задаваемой технологом. В промежутках между тестовыми ступенчатыми перемещениями кристалл вытягивается с равномерной скоростью. Соответствующий график движения кристалла схематически показан на фиг. 2а.

Пример блок-схемы алгоритма определения величины ППС при импульсном варианте модуляции скорости вытягивания приведен на фиг. 3, на которой приняты следующие обозначения: VM - постоянная составляющая скорости вытягивания кристалла; Vкp - задаваемая скорость кристаллизации; ST - площадь поперечного сечения тигля; τп - длительность паузы, задаваемая технологом для снижения влияния шумов, вызванных вынужденной конвекцией в расплаве; Tизм - период следования измерительных импульсных перемещений, задаваемый технологом; z - положение штока затравкодержателя; Δz - величина измерительного перемещения; Δz12 - величина измерительного перемещения при подъеме штока затравки, т.е. разность между положением затравкодержателя в нижней точке измерительного перемещения и положением в верхней точке измерительного перемещения; Δz23 - величина измерительного перемещения при опускании штока затравки, т.е. разность между положением затравкодержателя в верхней точке измерительного перемещения и положением в нижней точке измерительного перемещения; F - сила, действующая на датчик веса; ΔF12 - разность между силой, действующей на датчик веса, в нижней точке измерительного перемещения и силой в верхней точке измерительного перемещения; ΔF23 - разность между силой, действующей на датчик веса, в верхней точке измерительного перемещения и силой в нижней точке измерительного перемещения; Skp1 - величина площади поперечного сечения кристалла, рассчитанная после подъема штока затравкодержателя при измерительном перемещении; Skp2 - величина площади поперечного сечения кристалла, рассчитанная после опускания штока затравкодержателя при измерительном перемещении;

Основные шаги алгоритма следующие:

1) Таймер отсчета времени, определяющего период следования импульсных измерительных перемещений, сбрасывается в 0. По сигналу таймера останавливается вытягивание и вращение кристалла.

2) Производится пауза длительностью τп, которая задается технологом. Она введена для снижения влияния вынужденной конвекции в расплаве на показания датчика веса.

3) Записывается позиция z1 положения штока затравкодержателя 1, величина F1 сигнала датчика веса 5.

4) Шток затравкодержателя поднимается на величину измерительного перемещения Δz12.

5) Производится остановка штока длительностью τп.

6) Записывается позиция z2 положения штока затравкодержателя 1, величина F2 сигнала датчика веса 5.

7) Шток затравкодержателя опускается на расстояние Δz23.

8) Производится остановка штока длительностью τп

9) Записывается позиция z3 положения штока затравкодержателя 1, величина F3 сигнала датчика веса 5.

10) Если тигель имеет цилиндрическую форму, рассчитываются:

Таким образом, получается два значения величины текущей ППС. Далее находится средняя из этих величин

В общем случае, если тигель имеет форму, отличную от цилиндрической, сначала из величины силы, действующей на датчик веса, по формуле

находится объем в тигле до уровня, отсекаемого зеркалом расплава. Далее из найденного объема и из соотношения, описывающего форму тигля Dт(hт), находится диаметр тигля на уровне зеркала расплава Dт(H), и найденное значение подставляется в приведенные выше формулы для Skp1 и Skp2.

11) Вращение и вытягивание кристалла запускаются с равномерной скоростью. Запускается таймер отсчета времени до следующего цикла измерительного перемещения.

Использование данных измерения площади поперечного сечения кристалла по предлагаемому способу для управления процессом роста кристалла показано на фиг. 4, на которой приняты следующие обозначения: 1 - шток затравкодержателя; 2 - крышка тигля; 3 - затравкодержатель; 4 - тигель; 5 - датчик веса; 6 - кристалл; 7 - механизм вытягивания и вращения с управляемым приводом; 8 - расплав; 9 - нагреватель; 10 - термопара; 11 - программируемый логический контроллер; 12 - блок расчета управляющих воздействий; 13 - задатчик текущей позиции штока затравкодержателя; 14 - блок расчета заданной величины поперечного сечения кристалла; 15 - блок расчета площади поперечного сечения кристалла по величинам модулированных перемещений штока затравкодержателя и модулированным откликам датчика веса.

Найденная величина

Возможен также вариант заглубления кристалла при измерительных перемещениях, а также вариант поочередного подъема и заглубления. В последнем случае значение величины ППС усредняется по 4-м значениям.

Пример блок-схемы алгоритма определения величины ППС при непрерывном варианте модуляции скорости вытягивания для частного случая модуляции равномерной скорости вытягивания функцией синуса приведен на фиг. 5. на которой: z(t) - положение штока затравкодержателя для каждого момента времени; t - время; Vм - постоянная составляющая скорости вытягивания кристалла; z0 - первоначальное положение штока затравкодержателя; h - амплитуда измерительного перемещения; Т - период измерительного перемещения; Fn - сила, действующая на датчик веса при n-м измерении; Δz - величина измерительного перемещения; Δz12 - величина измерительного перемещения в начальном полупериоде измерительного перемещения, т.е. разность между положением штока затравкодержателя в нижней точке измерительного перемещения и его положением в верхней точке измерительного перемещения; Δz(n-1)n - величина измерительного перемещения, т.е. разность между положением затравкодержателя в (n-1)-й точке измерения положения штока затравкодержателя и силы, действующей на датчик веса, и положением в n-й точке; ΔF12 - разность между силой, действующей на датчик веса, в начальном полупериоде измерительного перемещения в нижней точке измерительного перемещения и силой в верхней точке измерительного перемещения; ΔF(n-1)n - разность между силой, действующей на датчик веса в (n-1)-й точке измерения положения штока затравкодержателя и силы, действующей на датчик веса, и силой, действующей в n-й точке измерения; k - количество точек для усреднения величины площади поперечного сечения, задаваемое технологом;

Основные шаги алгоритма следующие.

Перед началом процесса оператор вводит в программу контроллера 11 (фиг. 4) параметры процесса: массу исходного материала, геометрию тигля, скорость кристаллизации, амплитуду h и период Т синусоидальной модуляции скорости вытягивания. Период Т задается таким, чтобы прирост длины кристалла за время, равное периоду, был намного меньше амплитуды модуляции, т.е. из условия T>>h/Vkp.

Сразу после затравления и перевода оператором установки в режим автоматического управления процессом роста блок 13 контроллера 11 начинает рассчитывать координату положения штока затравкодержателя для каждого момента времени по формуле (6):

В процессе выращивания кристалла записываются положение штока затравкодержателя и величина силы, действующей на датчик веса в точках максимума и минимума синусоиды перемещения. В момент реверса двигателя привода вытягивания происходит расчет величины ППС кристалла с использованием данных датчика веса 5 и позиции штока затравкодержателя 1 (фиг. 1).

Количество точек для расчета величины ППС задается оператором. Расчет управляющих воздействий по температурному каналу также производится в момент реверса двигателя привода вытягивания.

В предлагаемом способе измерения ППС не проявляется действие факторов, которые в традиционном методе весового контроля процесса роста приводят к аномальной временной зависимости весового сигнала при возмущениях процесса. Способ не связан со скоростью изменения массы кристалла в процессе роста и может действовать вплоть до нулевых скоростей роста. Время измерения ППС намного меньше характерных времен релаксации процессов, определяющих динамику роста кристаллов, что является важнейшим фактом, определяющим устойчивость системы управления.

Техническим результатом предлагаемого способа измерения площади поперечного сечения кристалла является достижение устойчивости процесса регулирования при использовании простых типовых алгоритмов регулирования в канале коррекции температуры в зоне кристаллизации по сигналу обратной связи по величине измеренной площади поперечного сечения кристалла, в том числе для материалов с «аномальным» поведением и при малых скоростях кристаллизации.

Еще одно преимущество предлагаемого способа заключается в том, что его применение позволяет снизить требования к дрейфу датчика веса 5, поскольку временной интервал, в течение которого показания датчика не должны изменяться за счет дрейфа, равен в данном случае периоду модуляции. Аналогичное утверждение относится к влиянию теплового расширения камеры на результаты измерений веса.

Ниже приведен пример, иллюстрирующий применение изобретения в системе регулирования процессом роста монокристалла германия низкоградиентным методом Чохральского.

В приводимом примере реализован импульсный вариант модуляции скорости вытягивания для измерения величины ППС кристалла в системе регулирования процессом роста монокристалла германия низкоградиентным методом Чохральского. Выбор в качестве объекта выращивания германия, у которого плотность в жидком состоянии составляет 5,57 г/см3, а в твердом - 5,32 г/см3, обусловлен тем, что германий относится к группе материалов, при вытягивании которых из расплава проявляется аномальная зависимость весового сигнала от времени и регулирование процессом роста по сигналу рассогласования производной весового сигнала или веса становится неустойчивым.

Выращивание кристалла германия велось из тигля в форме усеченного конуса, верхний диаметр которого составляет 70 мм, нижний - 60 мм. Высота тигля равнялась 143 мм. В использованной ростовой установке для регулирования геометрии растущего кристалла применен датчик веса тигля с расплавом. Амплитуда возвратно-поступательных измерительных перемещений Δz для получения величины ППС составляла 0,2 мм. Длительность паузы τп, введенная для снижение влияния шумов, вызванных вынужденной конвекцией в расплаве, составляла 5 сек. Период следования измерительных импульсных перемещений Тизм составлял 350 сек. Средняя скорость кристаллизации в разных опытах составляла 3,5-10 мм/час.

В системе регулирования ППС для формирования корректирующего температурного воздействия применен типовой ПИ-алгоритм преобразования сигнала рассогласования между заданной и измеренной величинами ППС. Автоматическое поддержание площади поперечного сечения в соответствии с заданной программой осуществлялось сразу после затравления, которое производилось вручную.

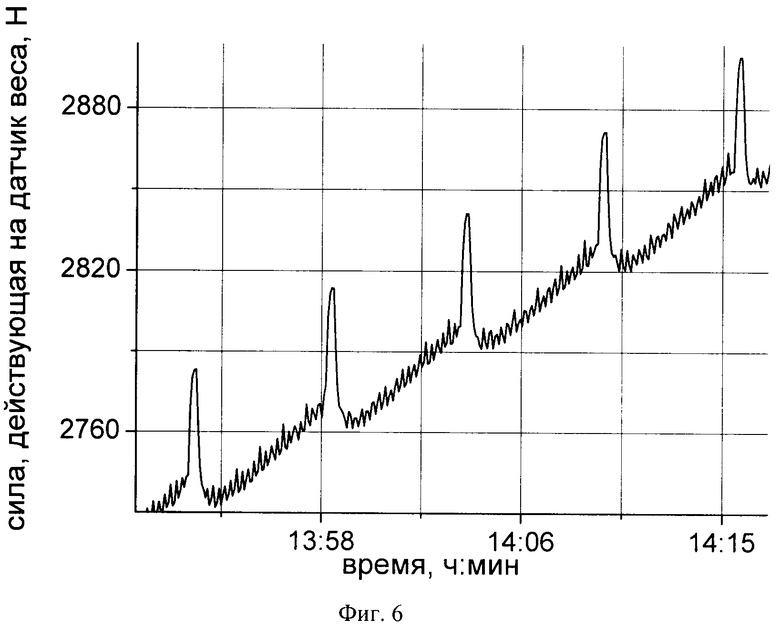

На фиг. 6 приведен отрезок кривой изменения весового сигнала, модулированного периодическими ступенчатыми возвратно-поступательными перемещениями, на участке роста цилиндрической части кристалла.

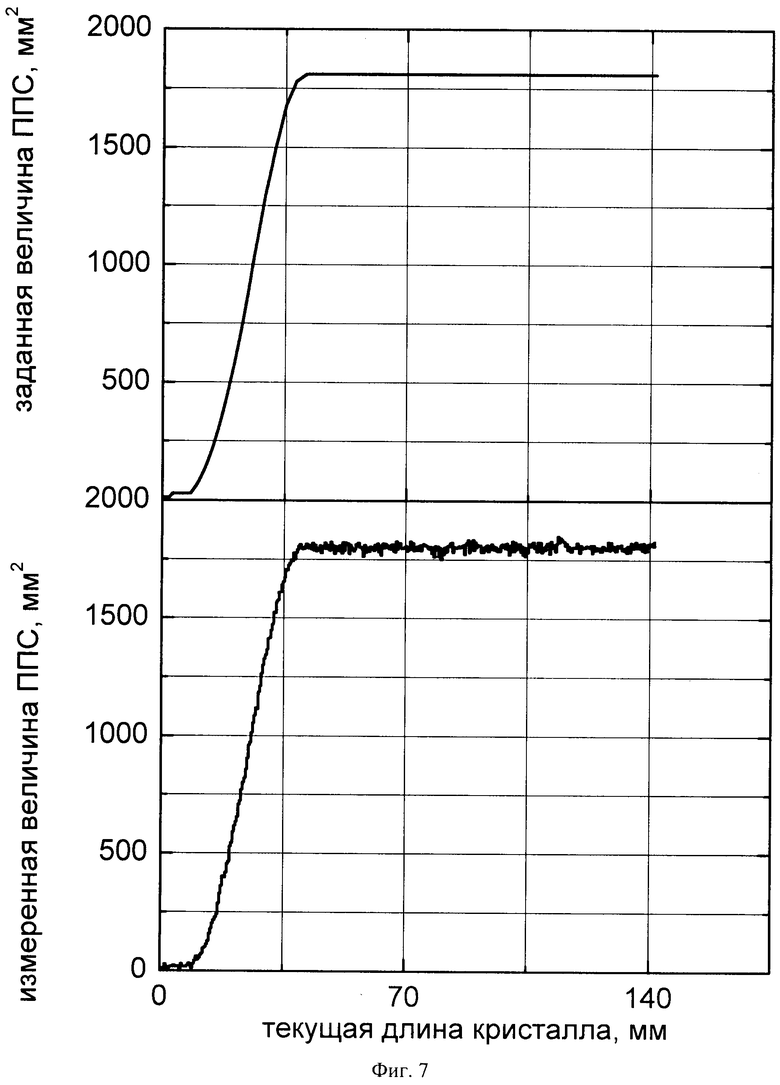

На фиг. 7 приведены кривые заданной площади поперечного сечения кристалла и площади, измеренной предлагаемым способом, в процессе роста кристалла в режиме автоматического регулирования геометрии растущего кристалла. Как видно из графика, начиная от затравления, процесс регулирования протекает устойчиво без признаков колебательности.

Необходимо отметить, что расчет ППС по формулам (2)-(3) для выталкивающих сил гидростатического давления не учитывает систематических методических погрешностей измерения, которые характерны для предлагаемого способа измерения площади поперечного сечения, так же, как и для способов, упомянутых в качестве прототипов данного изобретения. Так, при неплоском фронте кристаллизации источником погрешности является различие диаметра кристалла на уровне зеркала расплава в зависимости от глубины погружения кристалла, меняющейся при модуляции. Другой источник систематической ошибки связан с тем, что некоторый вклад в модуляцию может давать ″деформация″ мениска расплава за счет изменения угла примыкания мениска к кристаллу при измерительном перемещении. Величины двух названных источников погрешностей зависят от того, какого типа граничные условия - скольжения или зацепления - реализуются на линии раздела трех фаз кристалл-жидкость-газ. Поправки на эти и другие погрешности при необходимости могут быть учтены в каждом конкретном случае в виде систематической поправки к величинам, рассчитываемым по формулам (2)-(3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1997 |

|

RU2160330C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ В ВИДЕ ПОЛЫХ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2451117C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ С ЗАДАННЫМ РАСПРЕДЕЛЕНИЕМ ПРИМЕСЕЙ ПО ЕГО ДЛИНЕ | 2009 |

|

RU2402646C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2031984C1 |

| Устройство для получения трубчатых кристаллов методом Степанова | 1990 |

|

SU1712473A1 |

| Способ автоматического управления процессом получения профилированных кристаллов из расплава | 1989 |

|

SU1700112A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2361020C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В ВИДЕ СТЕРЖНЕЙ И ТРУБОК ИЗ РАСПЛАВА | 2000 |

|

RU2178469C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ С ОБРАТНОЙ СВЯЗЬЮ ПРОЦЕССОМ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ КИРОПУЛОСА | 2014 |

|

RU2560395C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ДИАМЕТРОМ ДО 150 мм МЕТОДОМ ОТФ | 2008 |

|

RU2381305C1 |

Изобретение относится к автоматизации в химической и полупроводниковой промышленности. Площадь поперечного сечения кристалла регулируют в процессе его выращивания вытягиванием из расплава с помощью механизма вытягивания с управляемым приводом в ростовых установках, имеющих датчик веса кристалла или тигля с расплавом. Для измерения площади поперечного сечения растущего кристалла равномерное движение, сообщаемое механизмом вытягивания затравкодержателю, модулируют непрерывными или импульсными ступенчатыми измерительными возвратно-поступательными перемещениями. Затем регистрируют величины перемещений затравкодержателя и величины выделенных модулированных откликов датчика веса. Вычисляют в заданном количестве точек величины площади поперечного сечения растущего кристалла  , находят среднюю величину площади поперечного сечения

, находят среднюю величину площади поперечного сечения  и сравнивают её с задаваемым значением площади поперечного сечения. По сигналу рассогласования между измеренной величиной площади поперечного сечения и требуемой формируют необходимое изменение температуры нагревателя. Повышается качество выращенного кристалла. 7 ил.

и сравнивают её с задаваемым значением площади поперечного сечения. По сигналу рассогласования между измеренной величиной площади поперечного сечения и требуемой формируют необходимое изменение температуры нагревателя. Повышается качество выращенного кристалла. 7 ил.

Способ регулирования площади поперечного сечения кристалла в процессе его выращивания вытягиванием из расплава с помощью механизма вытягивания с управляемым приводом в ростовых установках, имеющих датчик веса кристалла, или тигля с расплавом, отличающийся тем, что для измерения площади поперечного сечения растущего кристалла равномерное движение, сообщаемое механизмом вытягивания затравкодержателю, модулируют непрерывными или импульсными ступенчатыми измерительными возвратно-поступательными перемещениями, регистрируют величины перемещений затравкодержателя и величины выделенных модулированных откликов датчика веса и вычисляют в заданном количестве точек величины площади поперечного сечения растущего кристалла

где ΔF(n-1)n - разность между силой, действующей на датчик веса в (n-1)-й точке измерения положения штока затравкодержателя и силы, действующей на датчик веса, и силой, действующей в n-ой точке измерения;

Δz(n-1)n - величина измерительного перемещения, т.е. разность между положением затравкодержателя в (n-1)-й точке измерения положения штока затравкодержателя и силы, действующей на датчик веса, и положением в n-й точке,

Sкрn - площадь поперечного сечения растущего кристалла, рассчитанная для n-го измерительного перемещения;

ρж - плотность расплава;

ρкр - плотность кристалла;

Dт(H) - диаметр тигля на уровне зеркала расплава,

g - ускорение свободного падения,

находят среднюю величину площади поперечного сечения

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2184803C2 |

| US 6294017 B1, 25.09.2001 | |||

| Устройство для выращивания монокристаллов | 1983 |

|

SU1116763A1 |

Авторы

Даты

2015-04-27—Публикация

2013-04-11—Подача