Изобретение относится к области автоматизации управления технологическими процессами, а именно к автоматизации управления процесса выращивания кристаллов из расплава методом Киропулоса (ГОИ). В настоящее время широкое распространение для промышленного производства монокристаллов сапфира оптоэлектронного и оптического качества получил метод Киропулоса (ГОИ).

Суть метода заключается в том, что выращивание монокристаллов осуществляется непосредственно в расплаве путем плавного снижения температуры. Фронт кристаллизации - образующая поверхность конуса при медленном снижении температуры движется далее вглубь расплава и в радиальном направлении к стенке тигля. С помощью медленного вертикального перемещения кристаллизуемого слитка предотвращают контакт периферийных областей фронта кристаллизации со стенками тигля. Рост проводится из вольфрамового тигля в высоком вакууме, для нагрева применяется резистивный вольфрамовый нагреватель. Обычно управление процессом построено на снижении мощности нагрева согласно заданной функции времени, т.е. система управления является разомкнутой. Функция подбирается эмпирически на основании оценок качества кристаллов, полученных в предыдущих процессах. С ростом массы выращиваемого кристалла подобное управление становится все более неэффективным. Фактически требуется непрерывный контроль процесса со стороны оператора и ручное управление мощностью нагревателя и скоростью вытягивания кристалла.

В последние годы для контроля процесса выращивания кристаллов из расплава методом Киропулоса стали применяться датчики веса кристалла, успешно зарекомендовавшие себя для контроля процессов выращивания монокристаллов методами Чохральского (http://www.sciencedirect.com/science/article/pii/0022024874903376) и Степанова (http://www.sciencedirect.com/science/article/pii/S0022024804017877). Главным преимуществом контроля процесса кристаллизации с помощью датчика веса кристалла является возможность непрерывно измерять и стабилизировать, используя систему обратной связи по каналам мощности нагревателя и скорости вытягивания кристалла, массовую скорость кристаллизации, положение и поперечную площадь фронта кристаллизации в методах Чохральского и Степанова, т.е. фактически управлять тепло - и массопереносом в области фазового перехода.

Датчик устанавливается в верхней части установки. Вес кристалла передается на него с помощью механической системы, связанной со штоком вытягивания и вращения кристалла. Затравочный кристалл с помощью стержня или струны, проходящей внутри штока, связывается с датчиком веса. Применение датчика веса кристалла позволяет с помощью простых конструктивных решений проводить процесс роста в вакууме и в контролируемой атмосфере, осуществлять вращение кристалла.

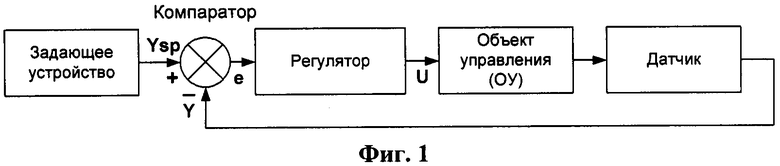

Из схемы классической системы управления процессом выращивания с обратной связью очевидно, что она состоит из задающего устройства, компаратора, регулятора и датчика (Фиг. 1). Задающее устройство служит для формирования опорного сигнала (значения), служащего эталоном, к которому регулятор должен привести состояние объекта управления, которым является диаметр или поперечное сечение кристалла. Компаратор вычисляет рассогласование между опорным сигналом и откликом объекта управления. Регулятор служит для формирования сигнала управления на основе величины рассогласования.

Поскольку динамическое взвешивание кристалла является косвенным методом наблюдения за объектом управления, необходимо использовать функциональную зависимость (уравнение наблюдения), связывающую действующую на датчик силу W с требуемыми поперечным сечением кристалла, скоростью его кристаллизации и геометрическими характеристиками жидкого мениска.

Такое уравнение наблюдения для способа Чохральского, полученное У. Бардсли из анализа действующих на кристалл сил в приближении плоского фронта кристаллизации, имеет вид:

где ρL, ρS - плотности расплава и кристалла, r - радиус кристалла, σLG - коэффициент поверхностного натяжения расплава, ε - угол роста, α - угол наклона продольного профиля кристалла к оси вытягивания, h - высота мениска, g - ускорение силы тяжести.

Первое слагаемое соответствует весу кристалла длины l, второе и третье - весу мениска высотой h.

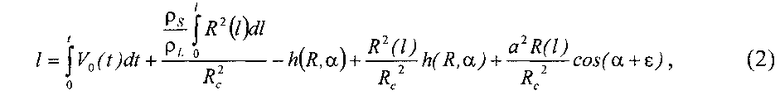

При управлении с помощью ЭВМ задается требуемый профиль кристалла в виде функции r(l), и согласно (1) вычисляют значения опорного сигнала. При этом длину l кристалла вычисляют согласно (2):

здесь V0 - известная скорость вытягивания кристалла, t - время процесса, отсчитываемое таймером управляющей ЭВМ, Rc - радиус тигля, второе слагаемое учитывает падение уровня расплава в тигле при вытягивании кристалла, а два последних слагаемых - влияние изменения объема мениска на уровень расплава в тигле.

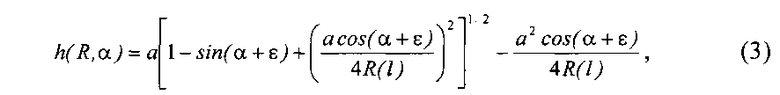

Высота мениска расплава h с достаточной степенью точности может быть вычислена как функция радиуса кристалла и угла наклона его профиля к направлению вытягивания:

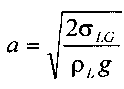

где  - капиллярная постоянная.

- капиллярная постоянная.

Таким образом, все параметры, входящие в уравнение (1) имеют функциональную связь и являются зависимыми.

В настоящее время процессы выращивания методом Чохральского надежно автоматизированы с применением весового контроля кристалла и не требуют вмешательства оператора.

Применение такой системы для автоматизации процесса роста кристаллов методом Киропулоса достаточно проблематично. Отсутствие детального анализа сил, действующих на датчик веса кристалла в процессе его выращивания методом Киропулоса, стало причиной попыток разработки алгоритмов управления на основе обработки большого объема сугубо экспериментальных данных и нечеткой логики.

В диссертационной работе Л.К. Лобацевича на соискание ученой степени кандидата технических наук «Повышение стабильности скорости кристаллизации монокристаллов лейкосапфира по методу Киропулоса введением прогнозирующего управления по скорости изменения массы монокристалла» (http://www.rsatu.ru/arch/aref_lobacevich_kl.pdf) была разработана «нечеткая модель процесса выращивания, основанная на анализе архивных данных технологических процессов». Модель влияния параметров процесса выращивания на показания датчика веса кристалла строится на основе модели «черных ящиков». В результате автор утверждает, что «применение разработанных алгоритмов и моделей позволило повысить стабильность скорости кристаллизации не менее чем на 20 процентов». Вместе с тем, автору не удается решить задачу автоматизации процесса выращивания.

За наиболее близкий аналог заявляемого изобретения принято изобретение по патенту РФ №2423559 от 03.08.2009 г. «Способ выращивания монокристалла сапфира на затравочном кристалле, остающемся в расплаве, в автоматическом режиме». В изобретении раскрывается модель изменения массы кристалла в ходе его выращивания, согласно которой определяют диапазон опорных значений массы выращиваемого кристалла, а управление процессом осуществляют по каналу мощности нагревателя на основе пропорционального закона управления. Данный способ управления обладает следующими недостатками:

- рассогласованием является разность массы кристалла, измеряемой датчиком веса, и опорного значения массы, вычисляемой на основе предлагаемой модели. Поэтому при управлении неминуемо возникают автоколебания скорости кристаллизации и формы фронта, приводящие к ухудшению структурного совершенства кристалла;

- авторы ограничиваются только пропорциональным законом регулирования мощности нагревателя;

- наличие собственных настроек регулятора и различных моделей вычисления опорных значений для различных зон кристалла («носовой», «цилиндрической» и «хвостовой» частей) и их смена в процессе выращивания приводит к излишней сложности системы, снижению ее надежности.

Главным отличием метода Киропулоса от методов Чохральского и Степанова является то, что рост кристалла происходит не с поверхности расплава с помощью его вытягивания, а непосредственно в расплаве. Поэтому реальная скорость кристаллизации слитка в отличие от указанных методов практически не зависит от скорости вытягивания кристалла, а определяется температурным градиентом в расплаве. Значительная часть кристалла находится в расплаве и на кристалл действует выталкивающая сила, поэтому существенное изменение показаний датчика веса вызывает не только вариации скорости кристаллизации, но и изменение формы межфазной границы (например, резкое прорастание вершины конуса фронта кристаллизации в расплав).

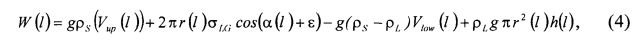

Уравнение наблюдения датчика веса для метода Киропулоса имеет вид

где, дополнительно к (1) Vlow(l) - объем кристалла в расплаве, Vup(l) - объем кристалла над расплавом, γ(l) - угол при вершине конуса, описывающего форму межфазной границы, Vcr - линейная скорость кристаллизации (вертикальная компонента скорости продвижения фронта вглубь расплава в процессе роста), V0 - скорость вытягивания кристалла. Отметим, что, как правило, линейная скорость кристаллизации на порядок превосходит скорость вытягивания.

Анализ (4-5) показывает, что при что резком изменении формы межфазной границы, например, при прорастании кристалла в расплав, сопровождающегося изменением угла γ при вершине с 120 до 60 градусов, значение третьего слагаемого в (2) увеличивается в три раза.

Таким образом, сигнал датчика веса кристалла при его выращивании методом Киропулоса является функцией двух свободных параметров -линейной скорости кристаллизации и формы фронта кристаллизации. Например, причиной уменьшения производной показаний датчика веса может являться как снижение линейной скорости кристаллизации Vcr, так и уменьшение угла при вершине конуса фронта кристаллизации у. Ввиду этого объект управления (диаметр кристалла) является ненаблюдаемым в достаточно широкой зоне. Ширина зоны вычисляется согласно (4)-(7) на основании возможных изменений скорости кристаллизации и формы фронта и их быстроты. Для обеспечения качества и надежности управления предлагаемый нами регулятор мощности нагревателя содержит зону нечувствительности, равную зоне ненаблюдаемости объекта управления. Следует отметить, что форма кристалла r(l) в (4)-(7) изначально не известна и должна быть вычислена. В общем виде для решения такой задачи используют совместное решение уравнений тепло- и массопереноса численными методами, однако, можно с необходимой для управления степенью точности ограничиться рассмотрением только процесса массопереноса в гидростатическом приближении (G. Singh, В. Ghosh, R.Y. Deshpande, On the Shape of Crystals Grown by Kyropoulos Technique. Kristall und Technik, 16, 1981 C. 1239-1245).

Задача изобретения заключается в разработке способа автоматического управления с обратной связью процессом выращивания монокристаллов сапфира методом Киропулоса, позволяющего осуществлять автоматическое управление процессом с обратной связью по производной сигнала датчика веса кристалла и регулирование по каналам мощности нагревателя и скорости вытягивания кристалла. Техническим результатом от использования изобретения является значительное улучшение качества монокристалла и увеличение количества получаемых годных изделий.

Задача изобретения решается разработкой способа автоматического управления с обратной связью процессом выращивания монокристаллов методом Киропулоса, включающего динамическое измерение веса выращиваемого кристалла и автоматическое регулирование мощности нагревателя, отличающегося тем, что вычисляют производную по времени измеренного веса, вычисляют ее рассогласование с опорным значением производной веса, задаваемым согласно функции от времени на основе данных, полученных экспериментально, или модели массопереноса процесса роста, при этом входящими данными модели является линейная скорость кристаллизации, форма фронта кристаллизации, геометрические размеры тигля, масса загрузки тигля шихтой, диаметр затравочного кристалла, плотности кристалла и расплава, коэффициент поверхностного натяжения расплава, угол роста кристалла, а выходными данными является форма выращиваемого кристалла и соответствующее ей опорное значение, формируют основной сигнал управления по каналу мощности нагревателя с применением регулятора с зоной нечувствительности, а дополнительное управление по каналу скорости вытягивания осуществляют при условии превышения рассогласования заранее установленного порогового значения.

Также задача решается тем, что зону нечувствительности регулятора увеличивают с ростом показаний датчика веса кристалла.

Также задача решается тем, что в качестве регулятора, используемого для формирования основного сигнала управления, применяется пропорционально-интегрально-дифференциальный регулятор, либо релейный регулятор, либо предиктор-корректор, либо регулятор на основе нечеткой логики.

На Фиг. 1 представлена классическая схема системы управления с обратной связью.

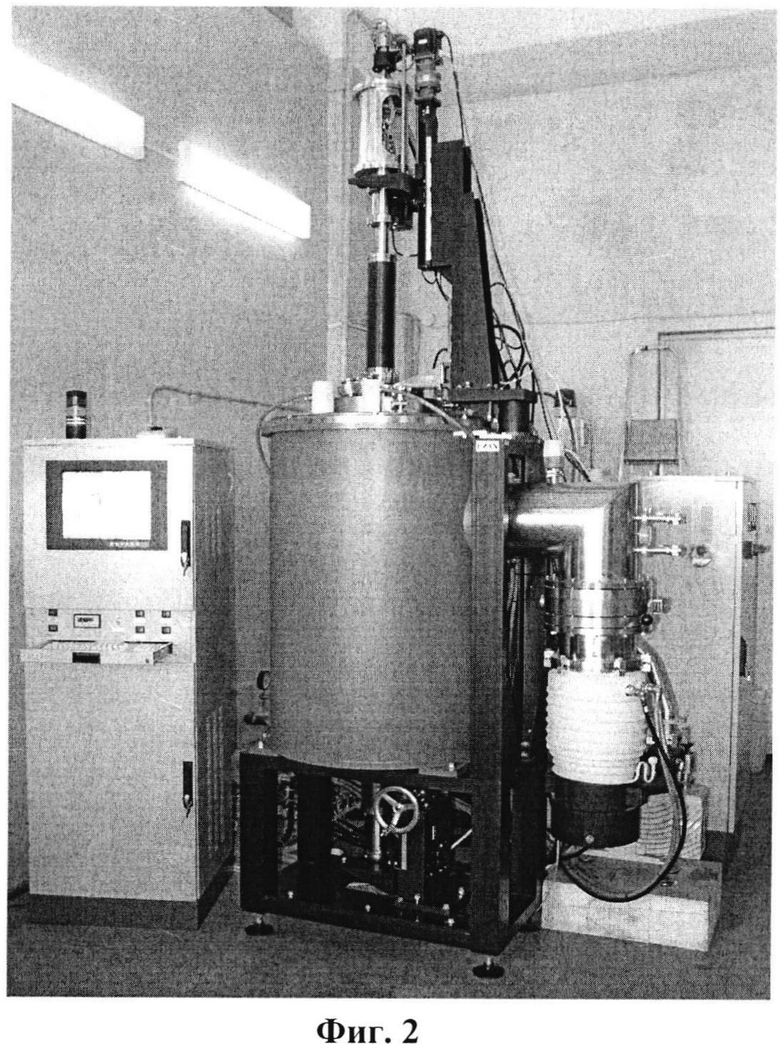

На Фиг. 2 представлена установка для выращивания монокристалла для применения изобретения.

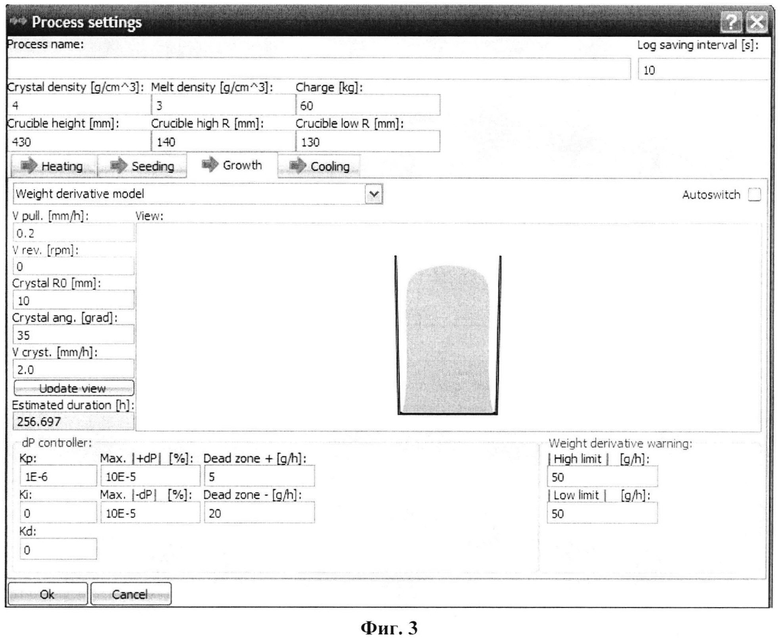

На Фиг. 3 показан диалог ввода величин модели массопереноса, расчетная форма кристалла, настроек регулятора мощности нагревателя.

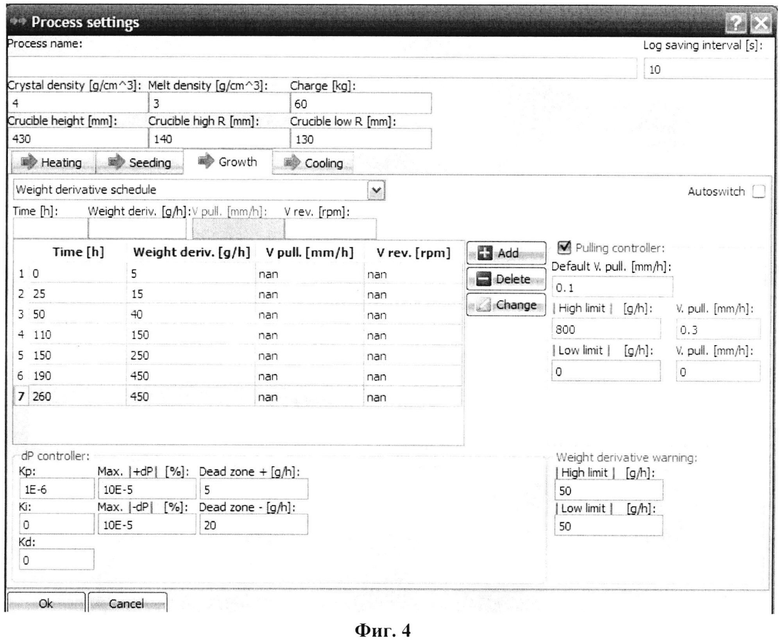

На Фиг. 4 представлен диалог ввода кусочно-линейной функция для задания опорного значения и настроек регулятора скорости вытягивания.

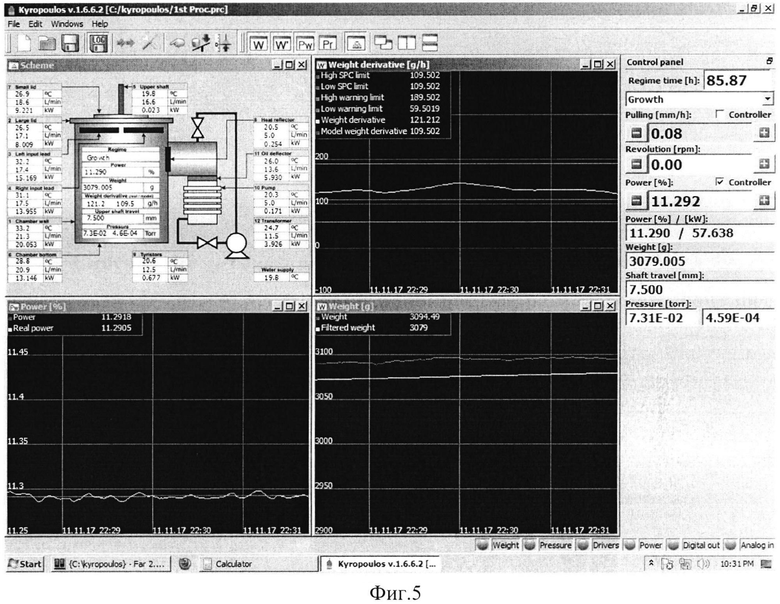

На Фиг. 5 представлен основной интерфейс управляющей программы в ходе автоматического процесса выращивания.

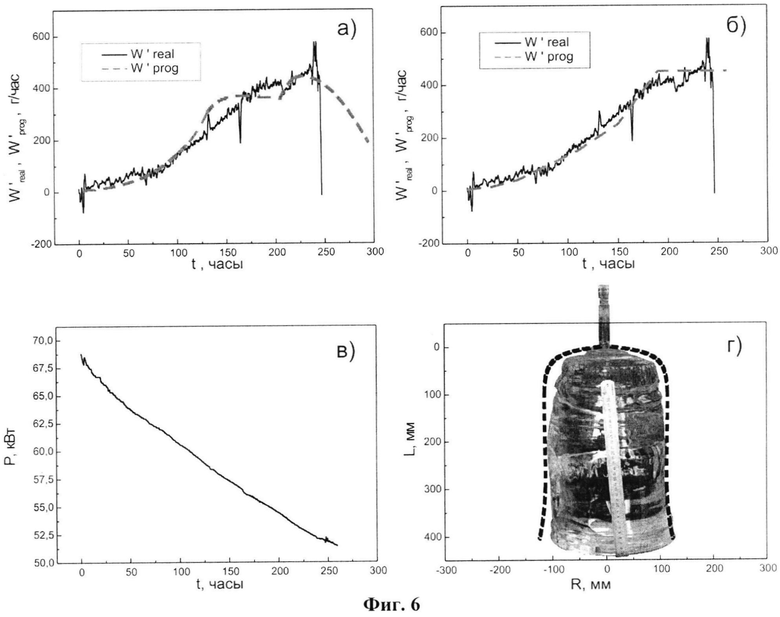

На Фиг. 6 представлены а) - график изменения реальной производной веса кристалла (W′real) и программной (W′prog), рассчитанной согласно модели массопереноса, во время автоматического процесса выращивания, б) - график изменения реальной производной веса кристалла (W′real) и программной (W′prog), заданной в виде кусочно-линейной функции, во время автоматического процесса выращивания, в) - график изменения регулирующего параметра (мощности нагревателя) во время автоматического процесса выращивания, г) - расчетная и реальная форма кристалла, полученного в автоматическом режиме выращивания.

При промышленном применении заявляемого в качестве изобретения способа автоматического управления процессом выращивания монокристалла используется установка «НИКА-М60», разработанная ФГУП «ЭЗАН», Фиг. 2.

Установку подготавливают к процессу выращивания кристалла. Шихту загружают в тигель. Камеру кристаллизации вакуумируют до достижения значения давления в камере менее 5×10-5 мм рт.ст. Включают систему подачи охлаждающей воды к конструкционным элементам установки.

Запускают на выполнение программу управления установкой и технологическим процессом «AURA-KYROPULOS». Вводят или загружают из файла параметры технологического режима, такие как линейная скорость кристаллизации, угол при вершине фронта кристаллизации (форма фронта принимается конусообразной, вершина конуса обращена в расплав), геометрические размеры тигля, масса загрузки тигля шихтой, диаметр затравочного кристалла, плотности кристалла и расплава, коэффициент поверхностного натяжения расплава, скорость вытягивания кристалла, угол роста кристалла. С помощью численного моделирования массопереноса процесса роста вычисляют форму кристалла и соответствующее ей опорное значение. Вводят коэффициенты настройки регуляторов мощности нагревателя и скорости вытягивания кристалла (Фиг. 3). Обозначения диалогового окна: Crystal density - плотность кристалла, Melt density - плотность расплава, Charge - масса шихты в тигле, Crucible height - высота тигля, Crucible high R - внутренний радиус тигля у верхней кромки, Crucible low R - внутренний радиус тигля у дна, Weight derivative model - установлен режим расчета формы кристалла и опорного значения на основе модели массопереноса, V pull - начальная скорость вытягивания кристалла, V rev -начальная скорость вращения кристалла, R0 - радиус кристалла после процесса затравливания, Crystal ang. - половина значения угла при вершине конуса, описывающего геометрию фронта кристаллизации, V cryst линейная скорость кристаллизации (вертикальная компонента скорости продвижения фронта вглубь расплава в процессе роста), Estimated duration -расчетное время выращивания кристалла, dP controller - регулятор мощности нагревателя, KP - пропорциональный коэффициент настройки ГТИД-регулятора (пропорционально-интегрально-дифференциального регулятора), Ki - интегральный коэффициент настройки ПИД-регулятора, Kd - дифференциальный коэффициент настройки ПИД-регулятора, Max [+dP], Max [-dP] - ограничение величины управления за такт управления, Dead zone+, Dead zone- - зона нечувствительности регулятора.

Опорное значение может быть задано в виде кусочно-линейной функции, приведенной на Фиг. 4. Обозначения диалогового окна: Time, Weight deriv. - заголовки столбцов таблицы значений времени процесса и опорных значений, формирующих кусочно-линейные функции, Pulling controller - регулятор скорости вытягивания кристалла, Default V. pull. - типичная скорость вытягивания кристалла, High limit - верхний предел значения производной веса кристалла, при превышении которого дополнительно активируется управление по скорости, V pull - значение скорости вытягивания кристалла при превышении предела High limit, Low limit -нижний предел значения производной веса кристалла, ниже которого дополнительно активируется управление по скорости, V pull - значение скорости вытягивания кристалла при значении производной веса менее предела Low limit.

Задают кусочно-линейную функцию повышения мощности нагревательного элемента для расплавления шихты и выдержки расплава.

Управляющая программа производит автоматическое управление мощностью нагрева согласно заданной функции времени.

После получения и выдержки расплава затравочный кристалл, установленный в затравкодержателе, закрепленный на водоохлаждаемом штоке, постепенно опускают вниз до погружения в расплав. Момент касания расплава затравочным кристаллом определяют визуально и по резкому увеличению показаний датчика веса на величину от 1 до 5 грамм. Проводят процесс затравливания, заключающийся в образовании в расплаве кристалла сапфира вокруг затравочного кристалла. При необходимости выращивают перетяжки, кратковременно увеличивая скорость вытягивания кристалла от 0 до 300-4000 мм/час и вытягивая каждый раз кристалл на длину от 1 до 7 мм.

После завершения затравливания активируют автоматический режим управления с обратной связью. Интерфейс программного обеспечения в режиме автоматического выращивания кристалла показан на Фиг. 5. При достижении показания датчика веса значения на 300-500 грамм меньшего начальной загрузки тигля активируют режим сброса мощности нагревателя согласно заданной кусочно-линейной функции времени. После завершения процедуры охлаждения (напряжение на нагревателе отсутствует) кристалл охлаждают вместе с печью в течение 2-4 суток. Далее проводят напуск в камеру защитного газа, вскрывают камеру и извлекают монокристаллическую булю сапфира. Соответствие реальных значений производной веса кристалла опорным значениям, а формы кристалла - задаваемой показано на Фиг. 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА МЕТОДОМ КИРОПУЛОСА | 2014 |

|

RU2555481C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2014 |

|

RU2560402C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА САПФИРА НА ЗАТРАВОЧНОМ КРИСТАЛЛЕ, ОСТАЮЩЕМСЯ В РАСПЛАВЕ, В АВТОМАТИЧЕСКОМ РЕЖИМЕ | 2009 |

|

RU2423559C2 |

| СПОСОБ УПРАВЛЕНИЯ ДИАМЕТРОМ МОНОКРИСТАЛЛОВ, ВЫРАЩИВАЕМЫХ СПОСОБОМ ЧОХРАЛЬСКОГО С ЖИДКОСТНОЙ ГЕРМЕТИЗАЦИЕЙ ПРИ ВЕСОВОМ КОНТРОЛЕ | 1994 |

|

RU2067625C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ АМОСОВА | 2004 |

|

RU2261297C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ДИАМЕТРОМ ДО 150 мм МЕТОДОМ ОТФ | 2008 |

|

RU2381305C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МЕТОДОМ ОТФ CdZnTe, ГДЕ 0≤x≤1, ДИАМЕТРОМ ДО 150 мм | 2009 |

|

RU2434976C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА САПФИРА НА ЗАТРАВОЧНОМ КРИСТАЛЛЕ, ОСТАЮЩЕМСЯ В РАСПЛАВЕ В ПРОЦЕССЕ ВЫРАЩИВАНИЯ | 2009 |

|

RU2417277C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320791C1 |

Изобретение относится к области автоматизации управления технологическими процессами при выращивании кристаллов сапфира из расплава методом Киропулоса. Способ включает динамическое измерение веса выращиваемого кристалла и автоматическое регулирование мощности нагревателя, при этом вычисляют производную по времени измеренного веса, вычисляют ее рассогласование с опорным значением производной веса, задаваемым согласно функции от времени на основе данных, полученных экспериментально, или модели массопереноса процесса роста, входящими данными которой являются линейная скорость кристаллизации, форма фронта кристаллизации, геометрические размеры тигля, масса загрузки тигля шихтой, диаметр затравочного кристалла, плотности кристалла и расплава, коэффициент поверхностного натяжения расплава, угол роста кристалла, а выходными данными - форма выращиваемого кристалла и соответствующее ей опорное значение, формируют основной сигнал управления по каналу мощности нагревателя с применением регулятора с зоной нечувствительности, а дополнительное управление по каналу скорости вытягивания осуществляют при условии превышения рассогласования заранее установленного порогового значения. Техническим результатом изобретения является значительное улучшение качества монокристалла и увеличение количества годных изделий. 2 з.п. ф-лы, 6 ил.

1. Способ автоматического управления с обратной связью процессом выращивания монокристаллов методом Киропулоса, включающий динамическое измерение веса выращиваемого кристалла и автоматическое регулирование мощности нагревателя, отличающийся тем, что вычисляют производную по времени измеренного веса, вычисляют ее рассогласование с опорным значением производной веса, задаваемым согласно функции от времени на основе данных, полученных экспериментально, или модели массопереноса процесса роста, при этом входящими данными модели являются линейная скорость кристаллизации, форма фронта кристаллизации, геометрические размеры тигля, масса загрузки тигля шихтой, диаметр затравочного кристалла, плотности кристалла и расплава, коэффициент поверхностного натяжения расплава, угол роста кристалла, а выходными данными является форма выращиваемого кристалла и соответствующее ей опорное значение, формируют основной сигнал управления по каналу мощности нагревателя с применением регулятора с зоной нечувствительности, а дополнительное управление по каналу скорости вытягивания осуществляют при условии превышения рассогласования заранее установленного порогового значения.

2. Способ по п. 1, отличающийся тем, что зону нечувствительности регулятора увеличивают с ростом показаний датчика веса кристалла.

3. Способ по п. 1, отличающийся тем, что в качестве регулятора, используемого для формирования основного сигнала управления, применяется пропорционально-интегрально-дифференциальный регулятор, либо релейный регулятор, либо предиктор-корректор, либо регулятор на основе нечеткой логики.

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА САПФИРА НА ЗАТРАВОЧНОМ КРИСТАЛЛЕ, ОСТАЮЩЕМСЯ В РАСПЛАВЕ, В АВТОМАТИЧЕСКОМ РЕЖИМЕ | 2009 |

|

RU2423559C2 |

| CN 102691098 A, 26.09.2012 | |||

| CN 103060913 A, 24.04.2013 | |||

| WO 2003052175 A1, 26.06.2003 | |||

Авторы

Даты

2015-08-20—Публикация

2014-02-14—Подача