Изобретение относится к области электрохимической энергетики - непосредственного преобразования химической энергии водородсодержащего топлива в электрическую энергию.

В твердооксидном топливном элементе (ТОТЭ) постоянный электрический ток и разность потенциалов обусловлены реакцией каталитического окисления природного газа кислородом воздуха.

Широкое бытовое, транспортное и промышленное применение ТОТЭ прогнозируется в течение ближайших 10 лет. Это обусловлено высоким КПД (до 65%) и отсутствием вредных выбросов в атмосферу.

Существуют многочисленные варианты конструкций и способов изготовления ТОТЭ, состоящих из идентичных по своему назначению элементов: пористого катода, газоплотного твердого электролита, пористого анода, токосъема. Вследствие более низких внутренних энергетических потерь наиболее перспективны тонкопленочные ТОТЭ [1].

Известно, что каталитическая реакция окисления протекает в основном на трехфазной границе "газ - пористый электрод - твердый электролит" и она может быть значительно ускорена применением катализаторов. Общим недостатком известных нам аналогов настоящего изобретения является то, что в них роль катализаторов реакции совмещена с функцией электродов, а также с функцией подвода реагентов и отвода продуктов реакций. Это увеличивает пути диффузии ионов и препятствует оптимизации структуры катализаторов (пористости, дисперсности, кристалличности) и этим повышает поляризационные потери, что, в результате, снижает выходные характеристики ТОТЭ.

Этот недостаток частично устранен в прототипе настоящего изобретения [2] . В нем на внешней поверхности анода ТОТЭ размещен тонкий слой мелкопористого катализатора, повышающий скорость окислительной реакции и уменьшающий отравление анода. Недостатком прототипа является удаленность катализатора от поверхности твердого электролита, т.е. от зоны трехфазной границы. Это приводит к диффузионным и поляризационным потерям в ТОТЭ [3].

Другим ограничивающим выходные характеристики ТОТЭ недостатком прототипа и аналогов является пониженная проводимость межфазных границ твердого электролита с электродами по сравнению с его объемом [4]. Поверхностное легирование твердого электролита на контакте с электродом соединениями элементов переменной валентности улучшает ионную проводимость границы [5]. Недостатком способа поверхностного легирования является неопределенность глубины легирования и неравномерность распределения легирующей компоненты.

Решаемая техническая задача.

Целью изобретения является устранение недостатков прототипа и аналогов для повышения полезной электрической мощности ТОТЭ.

Для этого необходимо:

1. Повысить плотность тока каталитической реакции, используя более эффективные катализаторы, чем материалы электродов ТОТЭ, не создавая при этом границ раздела фаз, имеющих разные концентрации носителей.

2. Увеличить ионную проводимость существующих межфазных границ, а также прилегающих к ним областей твердого электролита.

3. Уменьшить внутренние потери напряжения в ТОТЭ, сокращая расстояния диффузии ионов от места их возникновения до границ твердого электролита.

4. Уменьшить внутренние потери напряжения в ТОТЭ, создавая плавное распределение потенциала на пути ионов через ТОТЭ.

Сущность изобретения состоит в том, что ТОТЭ состоит из твердого электролита и примыкающих к нему пористого катода и пористого анода, содержащего пористый анодный катализатор на внешней поверхности и, кроме того, ТОТЭ содержит пористый катодный катализатор и второй пористый анодный катализатор, причем катодный катализатор расположен между катодом и твердым электролитом, анодный - между анодом и твердым электролитом, а контактирующие с ними газоплотные слои твердого электролита на глубину не менее 2 мкм имеют аксиальную кристаллографическую текстуру с размером блоков 100...300 А и содержат не более чем на 0.1 общей толщины твердого электролита соединения элементов переменной валентности.

В заявляемом ТОТЭ повышение мощности обусловлено:

1. Пористыми эффективными катализаторами на поверхности твердого электролита, которые повышают скорость каталитических реакций (ток ТОТЭ). При этом не снижается скорость реакций на электродах ТОТЭ.

2. Расположением катализаторов на поверхности твердого электролита, т.е. меньшим расстоянием диффузии ионов, возникших на поверхности катализаторов, чем у ионов, возникающих в электродах.

3. Снижением высоты и протяженности потенциальных барьеров за счет создания в твердом электролите электронной проводимости в области объемного заряда, легируя эти области соединениями элементов переменной валентности.

4. Нанесением текстурированного слоя твердого электролита, легированного по объему соединениями элементов переменной валентности на глубину не более чем 0.1 толщины твердого электролита.

Как показывают импедансные исследования ионной проводимости текстурированного 0.9ZrO2•0.1Y2O3 [6,7] он имеет более однородное распределение ионной проводимости по объему, чем изотропный поликристаллический образец. Отсутствие границ зерен со значительной кристаллографической разориентировкой уменьшает склонность к сегрегации легирующих примесей и увеличивает стабильность и однородность смешанной проводимости, а следовательно, и стабильность и уровень мощности ТОТЭ.

Более конкретно повышение эффективности ТОТЭ достигается благодаря:

- наличию в заявляемом устройстве катодных и анодных катализаторов, состоящих из мелкопористых (с размером пор менее 0.5 мкм) тонких слоев (с толщиной слоев не более 5 мкм) мелкокристаллических (с размером кристаллов менее 1 мкм) каталитически активных веществ, сцепленных за счет взаимной диффузии с беспористым твердым электролитом;

- наличию пористых кристаллических катализаторов, состоящих из кластеров каталитически активного вещества, включенных в пористый твердый электролит, переходящий за счет диффузионного сцепления в беспористый твердый электролит;

- наличию пористых кристаллических катализаторов, выполненных в виде двух диффузионно сцепленных слоев: пористого слоя каталитически активного вещества и слоя, состоящего из кластеров каталитически активного вещества, включенных в пористый твердый электролит, переходящий за счет диффузионного сцепления в идентичный беспористый твердый электролит;

- тому, что пористые катализаторы, а также примыкающие к ним беспористые слои твердого электролита в области контакта не более 0.1 толщины твердого электролита содержат одинаковые концентрации кластеров соединений элементов переменной валентности, например оксида церия с катодной стороны и оксида палладия с анодной.

Здесь положительный эффект снижения внутренних потерь в ТОТЭ и повышения плотности тока обусловлен совокупностью ряда свойств:

- развитием удельной поверхности катализаторов и структурой диффузионно сцепленного перехода;

- высокой активностью кластерного катализатора вследствие того, что многие атомы в кластере в силу малости его размеров имеют свободные координационные связи, а потому представляют собой активные центры для каталитических реакций [8];

- свойством кластеров не формировать энергетических зон в силу малого количества составляющих атомов. Таким образом вблизи кластеров не формируются объемные заряды и не возникают потенциальные барьеры [9];

- отсутствием потенциальных барьеров движению ионов для кластерных катализаторов, включенных в пористый твердый электролит, переходящий за счет диффузионного сцепления в идентичный беспористый твердый электролит, в силу указанного выше свойства кластеров и диффузионного сцепления слоев пористого и беспористого идентичных по составу твердых электролитов с постоянной по толщине слоев концентрацией носителей;

- легированием слоев катализаторов и твердого электролита в области контакта на глубину не более 0.1 толщины слоя твердого электролита кластерами элементов переменной валентности. Последнее создает плавное распределение потенциала внутри указанной области ТОТЭ и повышает подвижность ионов на этом участке.

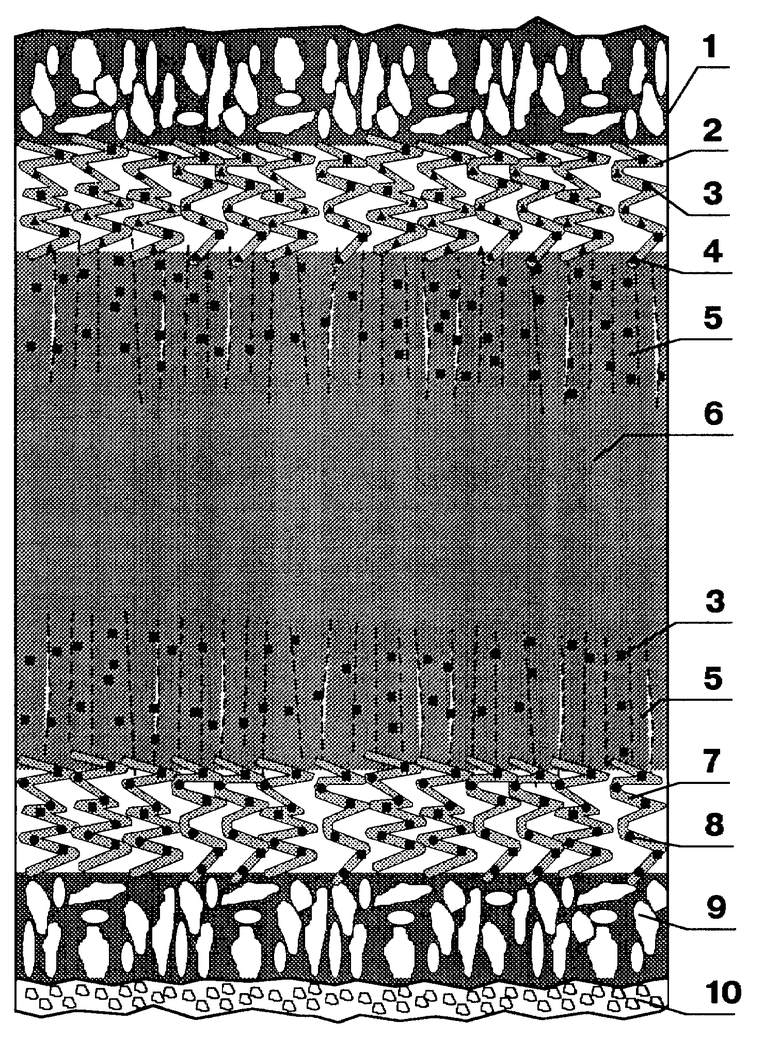

На чертеже схематически изображен разрез заявляемого ТОТЭ. Здесь:

1 - пористый катод ТОТЭ;

2 - пористый слой катодного катализатора;

3 - кластеры элементов переменной валентности;

4 - кластеры катодного каталитически активного вещества;

5 - газоплотные текстурированные слои твердого электролита;

6 - газоплотный твердый электролит;

7 - пористый слой анодного катализатора;

8 - кластеры анодного каталитически активного вещества;

9 - пористый слой керметного анода;

10 - пористый слой катализатора на поверхности анода.

Известен способ изготовления компактных слоев химических соединений на беспористых подложках методом магнетронного напыления. Пористые слои получали методом термического напыления косыми пучками по отношению к плоскости подложки [11]. Недостатком этого метода получения пористых слоев, принятого в качестве прототипа, является то, что им невозможно получить слои кристаллических кластеров на тугоплавких кристаллических носителях. Получаемые этим методом слои аморфны и однородны по составу. Данные по получению пористых слоев магнетронным методом неизвестны.

В качестве прототипа способа изготовления компактных слоев ТОТЭ магнетронным методом выбран способ, разработанный в патенте [10]. В нем применено последовательное напыление на керамическую пористую подложку:

катода Ag + ZrO2•Y2O3;

твердого электролита 0.9ZrO2•0.1Y2O3;

анода Ni + ZrO2•Y2O3.

Совместное напыление материалов осуществлялось с металлических составных мишеней. Синтез оксидов происходил вследствие применения в качестве рабочей среды смеси кислорода с аргоном. Распыление производилось на постоянном токе при напряжении 380 В, токе 0.4 А.

Изготовленный образец ТОТЭ имел:

катод - толщиной 1 мкм, твердый электролит - 20 мкм, анод - 1 мкм и проходил испытания при 700...750oC.

Недостатком выбранного в прототипе способа является: пониженное значение ЭДС - 0.82 В и максимальной мощности 30 мВт/см2, высокое внутреннее сопротивление 6.4 Ом/см2 при 750oC.

Пониженные значения ЭДС и удельной мощности показывают, что в примененных режимах напыления не удалось получить газоплотного слоя твердого электролита. Это подтверждает также работа [6], в которой приводятся данные, что в идентичных по напряжению и плотности тока режимах напыления не удавалось получать газоплотные покрытия твердого электролита на пористых подложках. Это связано с тем, что при напряжениях порядка 400 В энергии напыляемых частиц на подложке невелики. Заращивание же пор связано с диффузией напыленных частиц по поверхности образца.

Предлагаемый нами способ изготовления слоев ТОТЭ методом магнетронного напыления отличается тем, что напыление производят в высокочастотном магнетронном разряде с амплитудой напряжения 1000-2000 В. Настройкой согласующего устройства достигают соотношения мощности, выделяемой в разряде при отрицательной полярности на катоде, к мощности при положительной полярности порядка 75%, напыление проводят при расстоянии между катодом и подложкой 3-3.5 см и давлении смеси аргона и кислорода 2-10-3 - 1-10-2 Торр. Напыление слоев, содержащих кластеры других соединений, осуществляют с металлических составных мишеней, включающих участки этих соединений, распределенные равномерно по распыляемой зоне мишени на расстоянии друг от друга не более 1/4 расстояния катод-подложка. Потенциал подложки приведен к потенциалу анода. Плоскость подложки параллельна поверхности мишени - катода магнетрона.

При таком режиме напыления, как показали наши исследования, происходит заращивание пор подложки. При этом толщина беспористой пленки должна в 2.5-3 раза превышать максимальный размер пор. В связи с более высокой амплитудой напряжения, чем в режиме, примененном в прототипе, энергия напыленных частиц на подложке значительно выше. Наряду с этим в высокочастотном разряде на подложку действует поток быстрых атомов аргона распадающейся плазмы. Это способствует повышенной диффузии частиц на подложке.

Как показали наши исследования [7] беспористые кристаллические покрытия ZrO2-Y3O3 имеют ярко выраженную аксиальную текстуру с осью текстуры, перпендикулярной поверхности подложки. Распыление мишеней происходит в виде групп атомов (кластеров), которые затем, вследствие повышенной по сравнению с методом испарения-конденсации энергии, встраиваются в кристаллическую структуру растущего слоя.

Решаемая техническая задача состояла в разработке режимов получения беспористых покрытий на пористых подложках и в получении мелкопористых кристаллических слоев, переходящих в диффузионно сцепленные беспористые кристаллические слои в процессе осуществления напыления. Это существенно отличает способ от прототипа, его напыление с такими свойствами невозможно.

Сущность изобретения состоит в том, что напыление производят в высокочастотном магнетронном разряде при амплитуде напряжения 1000-2000 В, причем напыление слоев, содержащих кластеры каталитически активных веществ и соединений с переменной валентностью, выполняют с составных металлических мишеней, содержащих участки этих веществ и соединений, пористые слои напыляют при наклоне оси пучка частиц к поверхности подложки на угол α меньше 90o с периодическим изменением угла наклона на 180o-α, либо при вращении подложки вокруг оси, перпендикулярной ее поверхности и образующей с осью пучка угол 90o-α с периодическими остановками при повороте на угол менее 360o, а переход от напыления пористых слоев к напылению газоплотных слоев на пористых подложках осуществляют увеличением угла наклона оси пучка к поверхности подложки до 90o.

ПРИМЕР ВЫПОЛНЕНИЯ И ИЗГОТОВЛЕНИЯ ТОТЭ

Выполняемый ТОТЭ содержит кристаллические катодный и анодный катализаторы, причем оба катализатора контактируют с твердым электролитом. Анодный катализатор расположен между анодом и твердым электролитом, катодный - между катодом и твердым электролитом, примыкающий к ним слой твердого электролита по крайней мере на длине экранирования объемного заряда имеет текстуру роста с осью, перпендикулярной поверхности твердого электролита, и на длине экранирования объемного заряда содержит кластеры элементов переменной валентности. Слои катализатора также содержат кластеры элементов переменной валентности, например церия. Выполняемый ТОТЭ в качестве подложки имеет пластину беспористого твердого электролита 0.9ZrO2•0.1Y2O3 - 1 мм и состоит из катодного катализатора - пористого слоя V2O5 толщиной 1 мкм, катода - пористого слоя LaxSr1-xMnO3, анодного катализатора - пористого слоя 0.9ZrO2•0.1Y2O3, содержащего 10 об.% PdO, и анода, состоящего из Ni + YSZ. Все слои легируют CeO в количестве 1 об.%.

Изготовление ТОТЭ выполняют нанесением соответствующих покрытий на подложку: катод, анод или твердый электролит.

Изготовление выполняют преимущественно магнетронным напылением. Изготовляют 5 мишеней для напыления приведенных выше 5 составов. Мишени и подложку устанавливают в установку для магнетронного напыления, типа описанной в прототипе настоящего изобретения (патент США N 5395704). Первоначально подложка закрывается заслонкой. Проводится очистка всех мишеней распылением в аргоне в течение 10 минут. Далее напыляют слой твердого электролита, легированного 1 об.% CeO. Напыление проводят в радиочастотном разряде при амплитуде напряжения 1000-2000 В, настройкой согласующего устройства добиваются соотношения мощности, выделяемой в разряде при отрицательной полярности на катоде, к мощности при положительной полярности на катоде порядка 3:1. Напыление проводят при расстоянии между катодом и подложкой 3-3.5 см и перпендикулярном пучке частиц, давлении смеси Ar+30 об.% O2 порядка 5-10-3 Торр. В указанном режиме напыление проводят в течение 1 часа. Далее, при выключенном магнетроне, перемещают подложку и приступают к напылению пористого слоя V2O5. С этой целью, для оценки параметров режима при заданном размере пор, воспользуемся оценочной формулой максимального размера поры D:

D = 2•v•Δt•cosα,

где v - скорость роста кристалла в направлении оси пучка;

Δt - время выдержки;

α - угол наклона пучка по отношению к плоскости подложки.

Для получения пористого слоя V2O5 с максимальным размером пор 0.1 мкм при скорости напыления в направлении оси пучка 1 мкм/час определяем, что время выдержки в одной позиции при угле α = 30-180o равно 5 минутам при напылении слоя толщиной 1 мкм. Напыление ведем в течение 2 часов. В дальнейшем ось пучка относительно подложки устанавливается вертикально, подложку перемещают и приступают к напылению катода с мишени состава LaxSr1-xMnO3.

В дальнейшем подложку переворачивают и проводят напыления текстурированного слоя 0.9ZrO2•0.1Y2O3 + 1 об.% Ce. Напыление пористого слоя YSZ, содержащего 10 об. % Pd, проводят по режиму рассчитанному выше. Напыление ведется в течение 2 часов, напыленный пористый слой имеет толщину 1 мкм и максимальный размер пор 0,1 мкм. Далее подложку устанавливают перпендикулярно направлению пучка над мишенью из никеля, циркония и иттрия и проводят напыление в течение 2 часов в указанном выше режиме. При этом толщина анодного слоя составляет порядка 5 мкм.

Нами проведена экспериментальная отработка способа магнетронного напыления беспористых слоев твердого электролита на пористые подложки [7].

Источники информации

1. Минх Н. Монолитный ТОТЭ с улучшенным слоем коммутации. Патент США N 5351730 от 18.10.1994.

2. Рука Р. Дж. и др. Модифицированный керметный топливный электрод для ТОТЭ. Патент США N 5621304 от 4.06.1991.

3. N.F.Bessette et al. A Mathematical Model of a Solid Oxide Fuel Cell// J.Electroc.Soc. v. 142 (1995), N 11. p.3792.

4. Чеботин В.Н., Перфильев М.В. Электрохимия твердых электролитов. М.: Химия. 1978.

5. K. Ravindranathan Thampi at al.// J..Electroc.Soc v.142 (1995), N 2, p.506.

6. Thile E.S. at. al.//J.Vac.Sci.Technol. V.A9(6) (199I), p.3054.

7. Maslov A.V., Mezheritsky G.S., Moskalev Ju.I., Prilezhaeva I.N., Rezvykh IA., Khramushin N.I. Magnetron synthesis of the dence solid electrolyte thin films for SOFC applications//Proc. 2nd Int.Symp. on New Materials for Fuel Cell and Modern Battery Systems. Montreal, Canada. July 6-10, 1997. pp.125-I35.

8. Стенсел Дж. Спектроскопия комбинационного рассеяния в катализе. М.: Мир, 1994.

9. Моррисон С. Химическая физика поверхности твердого тела. М.: Мир, 1980.

10. Баррет С. и др. "Твердооксидный топливный элемент". Патент США N 5395704 от 7.03. 1995.

11. K. Robbie, LJ. Friedrich, S.K.Dew//J. Vac. Sci. Technol. V.A13(3) (1995), p.1032.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2197039C2 |

| ЭЛЕКТРОД ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2128385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ | 2000 |

|

RU2197558C2 |

| Способ жидкофазного синтеза многокомпонентного керамического материала в системе ZrO-YO-GdO-MgO для создания электролита твердооксидного топливного элемента | 2015 |

|

RU2614322C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 1995 |

|

RU2084052C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИКИ | 1997 |

|

RU2135429C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРИЛЬНЫХ РАДИОНУКЛИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2141140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТОЧНИКОВ α-ИЗЛУЧЕНИЯ С УЛЬТРАНИЗКОЙ АКТИВНОСТЬЮ ДЛЯ ЕСТЕСТВЕННЫХ ПУЛЬСАРОВ И ИСТОЧНИК α-ИЗЛУЧЕНИЯ, ИЗГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ | 2000 |

|

RU2179344C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕЙКИ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА НА НЕСУЩЕЙ МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2014 |

|

RU2571824C1 |

Изобретение относится к области электрохимической энергетики. Согласно изобретению твердоокисидный топливный элемент (ТОТЭ) включает тонкослойные пористые катодный и анодный катализаторы, диффузионно сцепленные с поверхностью твердого электролита. Катализаторы состоят из кластеров веществ с высокой каталитической активностью, а также из веществ, содержащих элементы переменной валентности, включенных в твердый электролит. Контактирующий с ними твердый электролит по крайней мере на глубину 2 мкм имеет аксиальную кристаллографическую текстуру с размером блоков 100-300  и содержит не более чем на 0,1 общей толщины твердого электролита кластеры элементов переменной валентности. Способ изготовления ТОТЭ магнетронным напылением включает получение методом магнетронного синтеза кристаллических пористых слоев твердого электролита, содержащих кластеры каталитически активных веществ и элементов переменной валентности, диффузионно сцепленных с газоплотными слоями твердого электролита, имеющими по крайней мере на глубину 2 мкм аксиальную кристаллографическую текстуру и содержащими не более чем на 0,1 общей толщины твердого электролита кластеры элементов переменной валентности. Технический результат - повышение полезной электрической мощности ТОТЭ. 2 с. и 4 з.п. ф-лы, 1 ил.

и содержит не более чем на 0,1 общей толщины твердого электролита кластеры элементов переменной валентности. Способ изготовления ТОТЭ магнетронным напылением включает получение методом магнетронного синтеза кристаллических пористых слоев твердого электролита, содержащих кластеры каталитически активных веществ и элементов переменной валентности, диффузионно сцепленных с газоплотными слоями твердого электролита, имеющими по крайней мере на глубину 2 мкм аксиальную кристаллографическую текстуру и содержащими не более чем на 0,1 общей толщины твердого электролита кластеры элементов переменной валентности. Технический результат - повышение полезной электрической мощности ТОТЭ. 2 с. и 4 з.п. ф-лы, 1 ил.

и содержат не более чем на 0,1 общей толщины твердого электролита соединения элементов переменной валентности.

и содержат не более чем на 0,1 общей толщины твердого электролита соединения элементов переменной валентности.

| US 5021304 A, 04.06.91 | |||

| US 5395704 A, 07.03.95 | |||

| US 5356730 A, 18.10.94 | |||

| DE 4129553 A1, 12.03.92 | |||

| RU 2064210 C1, 20.07.96. |

Авторы

Даты

1999-03-27—Публикация

1997-10-07—Подача