Изобретение относится к высокотемпературным электрохимическим устройствам (ЭХУ), преобразующим химическую энергию топлива в электрическую, в частности к твердооксидному топливному элементу (ТОТЭ), содержащему металлическую основу, и более конкретно, к способу его изготовления.

Известен способ [Peter Halvor Larsen. Method for producing a reversible solid oxide fuel cell // Patent US 7601183 B2, 2009], заключающийся в том, что на металлической основе последовательно формируют слои катодного прекурсора и электролита, совместно спекаемые затем при температурах 1000-1300°C с образованием многослойной структуры. Для формирования слоя катода полученную многослойную структуру методом вакуумной инфильтрации пропитывают раствором нитрата соответствующих элементов. Нитраты впоследствии разлагают при температуре 500°C в течение 2 часов. Процедуру пропитки повторяют 5 раз. После чего на поверхности электролита формируют анодный слой (например, методом окраски (распыления) или нанесения прекурсора с его последующим спеканием и пропиткой). Согласно данному способу пористая металлическая основа, получаемая методом пленочного литья из порошковой суспензии или прокаткой ленты, представляет собой сплав Fe-Cr-Mx, который в качестве Мх может содержать в своем составе такие элементы, как Ni, Ti, Ce, Mn, Mo, W, Co, La, Y, Al или их смеси, с предпочтительной концентрацией этих элементов приблизительно от 0,1 до 10 частей по массе, в расчете на общую массу сплава. Концентрация Мх выбирается таким образом, чтобы исключить формирование аустенита. Кроме того, сплав Fe-Cr-Mx может содержать оксиды металлов (например, ZrO2, CeO2, Mg/Ca/SrO, CoOx, MnOx, B2O3, CuOx, ZnO2, VOx, Cr2O3, FeOx, MoOx, WO3, Ga2O3, Al2O3, TiO2 и их смеси) с концентрацией от 0,5% до 30% по объему. Добавление одного или нескольких из указанных оксидов усиливает химическую связь между слоем электрода и металлической основой и в то же время позволяет регулировать коэффициент термического расширения металлической основы так, чтобы уменьшить его отличие от КТР электрода.

В другом варианте осуществления данного изобретения металлическую пластину Fe-Cr-Mx со всех сторон покрывают оксидным слоем (например, Cr2O3, CeO2, LaCrO3, SrTiO3 и их смеси), который может быть образован либо путем окисления самого сплава Fe-C-Mx в соответствующей атмосфере, либо нанесением оксидного слоя на поверхность сплава. Наличие такого оксидного слоя предотвращает коррозию металла.

Недостатком способа изготовления является многоступенчатость. Необходимость многократного повторения идентичных этапов усложняет процесс изготовления топливной ячейки, делает его достаточно длительным.

Известен способ (прототип) [Ander Laresgoiti, Lide Rodriguez, Igor Villarreal. Solid-oxide fuel cell with ferritic support // Patent US 7611796B2, 2009]. В нем количество технологических стадий сокращено по сравнению с вышеприведенным аналогом. Описываемый в прототипе ТОТЭ состоит из металлической ферритной подложки с содержанием хрома 16-30% по весу, имеющей толщину 100 мкм - 1 мм и пористость 20-25%, первого электрода (анода) толщиной 5-20 мкм и пористостью в восстановленном состоянии 20-50%, электролита толщиной 5-20 мкм и второго электрода (катода). Формирование ячейки происходит путем последовательного нанесения на металлическую подложку методом окунания электродного слоя и слоя электролита и последующего их совместного спекания при температуре ~1350°C, которая необходима как для формирования керметной структуры анода, так и для уплотнения пленки электролита. С целью предотвращения взаимной диффузии материалов металлической подложки и анода (Fe, Cr, Ni) в указанном прототипе, как в процессе изготовления ячейки, так и при последующей ее работе, авторы предлагают перед нанесением слоя первого электрода формировать на поверхности металлической подложки тонкий (1-20 мкм) барьерный диффузионный слой из оксида церия, легированного одним или несколькими редкоземельными элементами. Такой прием по заявлению авторов позволяет также существенно увеличить стабильность и каталитическую активность анода.

Недостатком является необходимость включения в процесс изготовления ТОТЭ с металлической основой дополнительных технологических этапов, направленных на формирование защитных слоев. Кроме того, используемым в прототипе методом формирования электролита (высокотемпературное спекание слоя, сформированного из суспензии порошков) затруднительно формировать слои субмикронной толщины, необходимые для снижения внутреннего сопротивления ячейки и соответственно ее рабочей температуры.

Задачей изобретения является получение наиболее простого, экономически выгодного способа изготовления ТОТЭ с металлической основой, который при этом обеспечивал бы изготовление топливного элемента с повышенной механической прочностью и окислительно-восстановительной стойкостью, с возможностью стабильной работы при пониженных температурах.

Техническим результатом является упрощение процесса изготовления топливных ячеек ТОТЭ на металлической основе, увеличение долговременной стабильности каталитических свойств анода и снижение рабочей температуры ниже 800°C.

Технический результат достигается за счет использования в ячейке ТОТЭ в качестве металлической основы пористой металлической пластины, изготовленной из интерметаллических соединений системы Ni-Al с применением метода самораспространяющегося высокотемпературного синтеза (СВС), на которой, последовательно с анодом и катодом, методом магнетронного распыления сформирован тонкопленочный электролит.

Метод СВС [Мержанов А.Г. Твердопламенное горение / А.Г. Мержанов, А.С. Мукасьян. - М.: ТОРУС ПРЕСС, 2007. - 336 с.] основан на эффекте автотермического ускорения гетерогенных реакций в ходе экзотермического химического превращения компонентов порошковой смеси в целевой продукт и ранее никогда не использовался для изготовления компонентов ТОТЭ. Процесс СВС привлекателен благодаря энергоэффективности, достижению уникальных характеристик структурного и фазового состояния синтезируемых материалов.

Использование в качестве материала металлической основы Ni-Al сплава, получаемого с использованием энергоэффективного метода самораспространяющегося высокотемпературного синтеза (СВС), исключает необходимость нанесения дополнительных защитных покрытий между металлической основой и электродными слоями для предотвращения реакций взаимной диффузии материалов, поскольку металлическая основа не содержит в своем составе Fe или Cr. Формирование каждого функционального слоя осуществляется в одну технологическую стадию. Формирование тонкопленочного (менее 20 мкм) электролита методом магнетронного распыления позволяет снизить рабочую температуру ниже 800°C. Кроме того метод позволяет получать электролит с оптимальными характеристиками удельной проводимости, газонепроницаемости за счет регулирования в широких пределах значений параметров осаждения (температура подложки, состав и давление рабочих газов, интенсивность ионной бомбардировки растущей пленки).

Благодаря своим уникальным свойствам таким, как высокая температура плавления, относительно низкая плотность, высокая температура окисления и коррозионная стойкость, пористые интерметаллиды Ni-Al идеально подходят для использования в качестве легких и высокотемпературных материалов в твердооксидных топливных элементах.

Предложенный способ изготовления ячейки твердооксидного топливного элемента на несущей металлической основе содержит следующие этапы.

1) Изготавливают пористую металлическую подложку.

Используя метод СВС, изготавливают пористые интерметаллические подложки. В качестве исходных компонентов реакции используют порошки Ni (марка УТ-4, чистота 99,9%, размер частиц менее 20 мкм) и Al (марка АСД-6, чистота 99%, средний размер частиц 5 мкм). Порошковую смесь состава Ni+Al (16-20%) формируют в цилиндрические образцы высотой 1-2 мм в прессформе с приложением механической нагрузки от 50 МПа до 280 МПа. Процесс СВС проводят путем нагрева образца до критической температуры теплового взрыва. Синтез проводят в среде аргона при давлении 0,1 МПа. С целью стабилизации состава и структуры материала после СВС образцы подвергают обжигу в вакуумной печи при температуре 1100-1350°C и остаточном давлении воздуха 10-2 Па в течение одного часа. При этом с целью получения металлических подложек с коэффициентом термического распыления (КТР), максимально близким к КТР анода и электролита, в исходный порошок для изготовления металлических подложек могут вводиться различные добавки, например Mo, Al2O3, ZrO2.

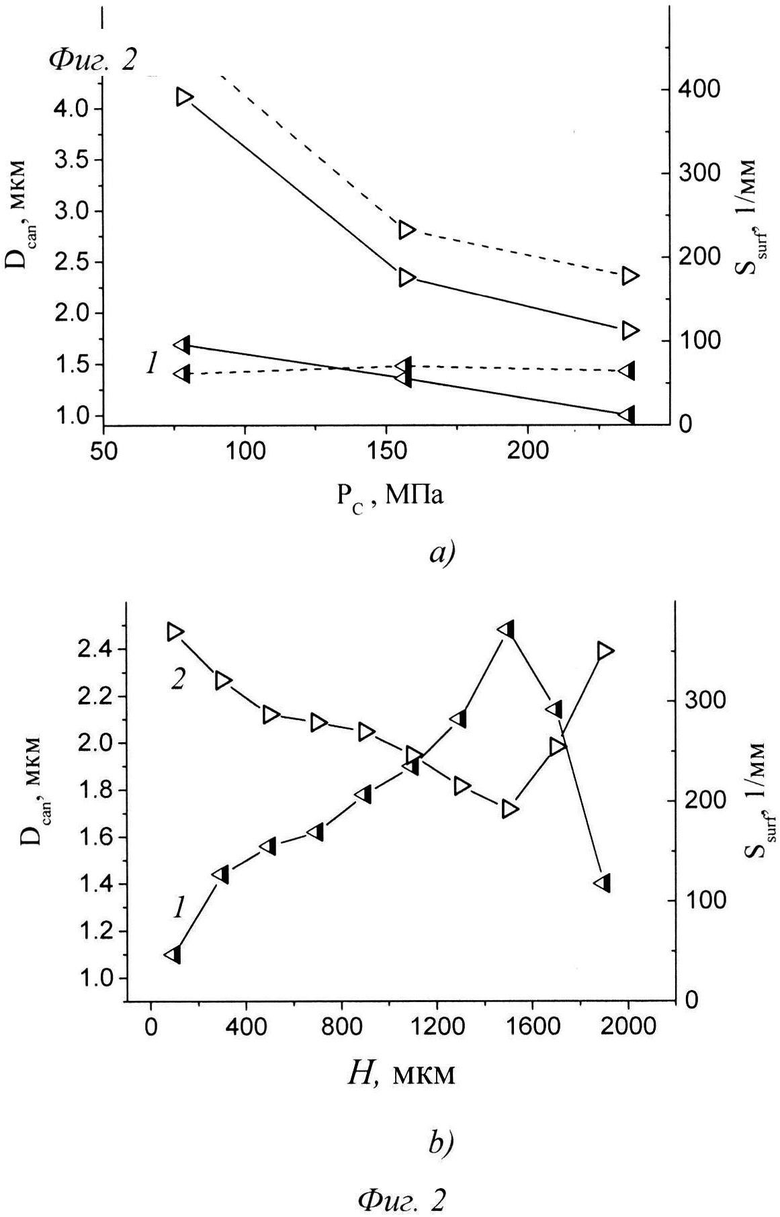

Готовые металлические подложки представляют собой пористый проницаемый материал (фиг.1a). Они имеют пористость 35-45% и состоят из композиции фаз Ni3Al, NiAl, Ni. Величина диаметра газотранспортных каналов (DCan) и удельной поверхности открытых пор (SSurf) подложек варьируется в интервалах DCan=1-2 мкм и SSurf=200-500 мм-1 (фиг. 2 а, пунктирные линии). Газопроницаемость материалов составляет G=5∗10-6-1,5∗10-5 моль/м2 с Па. При этом указанные величины могут варьироваться путем изменения давления прессования и состава исходной порошковой смеси. Вакуумный отжиг в течение одного часа приводит к диффузионной гомогенизации и изменению фазового состава материала в сторону равновесного состояния: уменьшению количества Ni, NiAl, увеличению Ni3Al. Повторный обжиг практически не влияет на состав. После стабилизирующего обжига параметры DCan и SSurf изменяются на 20-50% (фиг. 2a, сплошные линии). Между внешними поверхностями подложек имеется пространственное распределение величин DCan, SSurf фиг. 2b, обусловленное условиями прессования смеси и особенностями теплообмена образцов в процессе СВС. Также после первого цикла обжига стабилизируется структура образцов (фиг. 1,b и c).

Коэффициент термического расширения (а) металлических подложек, синтезированных из смеси порошков Ni и Al, составляет α=14·10-6 K-1 при температуре 800°C. Добавление в исходную смесь порошков 20-25% диоксида циркония снижает КТР синтезированных образцов до α=(11-12)·10-6 K-1 при температуре 800°C.

2) На основе пористой металлической подложки формируют анодный слой.

Основная задача данного этапа заключается в получении анода с мелкопористой мелкозернистой структурой, для обеспечения возможности напыления на него тонкопленочного газонепроницаемого и бездефектного электролита. Формирование анодного слоя осуществляют методом трафаретной печати, окунания или центрифугирования с последующим спеканием. Поскольку спекание анода в окислительной среде неизбежно приведет к окислению металлической подложки, то спекание анода осуществляют в инертной атмосфере, например, аргона при температуре 1200-1350°C. Изотермическая выдержка образцов при максимальной температуре длится 1-3 часа. Толщина анодного слоя составляет примерно 20 мкм. Анод также может быть выполнен из Ni-GCO (GCO-Ce0,90Gd0,10O1,95).

3) На анодный слой наносят пленку электролита.

Нанесение пленки электролита из стабилизированного оксида циркония (YSZ) осуществляют методом магнетронного распыления Zr0.86Y0.14 катода. Также электролит может быть выполнен из Ce0,90Gd0,10O1,95. Тогда в качестве катода используют сплав CeGd. Процесс напыления проводят в Ar/O2 атмосфере при давлении 0.2-0.3 Па на нагретые до температуры 500-600°C подложки. Используется импульсный режим работы магнетрона с частотой 50-100 кГц и мощностью разряда 1-2 кВт. Скорость нанесения пленок равна 4-10 мкм/ч. Толщина пленки YSZ электролита составляет 5-20 мкм.

4) Завершают изготовление топливной ячейки нанесением катодного слоя.

Катод формируют методом трафаретной печати. Его активация происходит в процессе первого запуска топливной ячейки. Катодный слой топливного элемента имеет толщину около 20 мкм и состоит из гранул размером от 0.3 мкм до 1 мкм. Катод может быть выполнен из таких материалов как LaMnSrO3, LaMnSrO3/ZrO2:Y2O3 или LaSrCoFeO3.

Фиг. 1. Микроструктура Ni-Al подложек, полученных в результате СВС: a - поверхность металлической основы; b и c - поперечное сечение металлической основы до и после стабилизирующего обжига соответственно.

Фиг. 2. Параметры морфологии пористости Ni-Al подложек СВС. Кривые 1 - DCan, кривые 2 - Ssurf, a) - параметры в зависимости от давления компактирования исходной смеси; пунктирные линии - до стабилизирующего обжига, сплошные линии - после стабилизирующего обжига; b) - распределение характеристик морфологии в продольном сечении образца; H - расстояние от поверхности пластины.

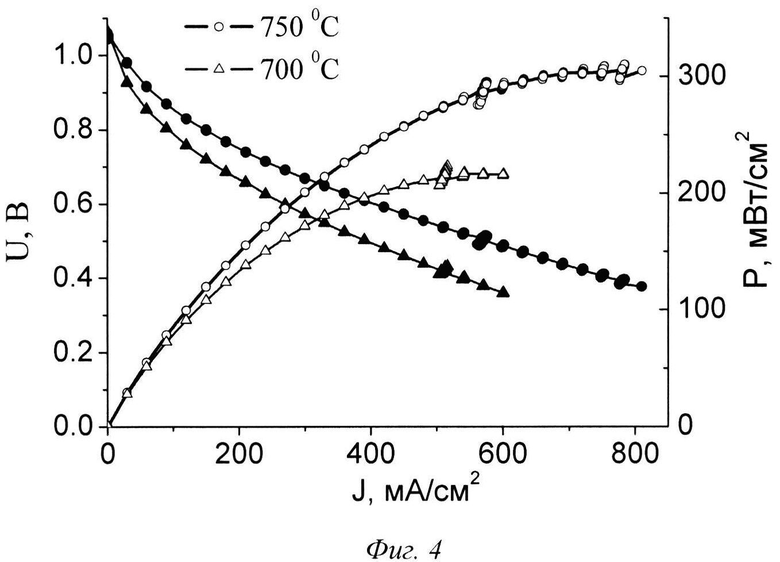

Фиг. 3. Изображение поперечного сечения топливной ячейки со структурой: Ni-Al подложка СВС - Ni/YSZ анод - YSZ электролит - LSM катод (сделано после исследования топливной ячейки).

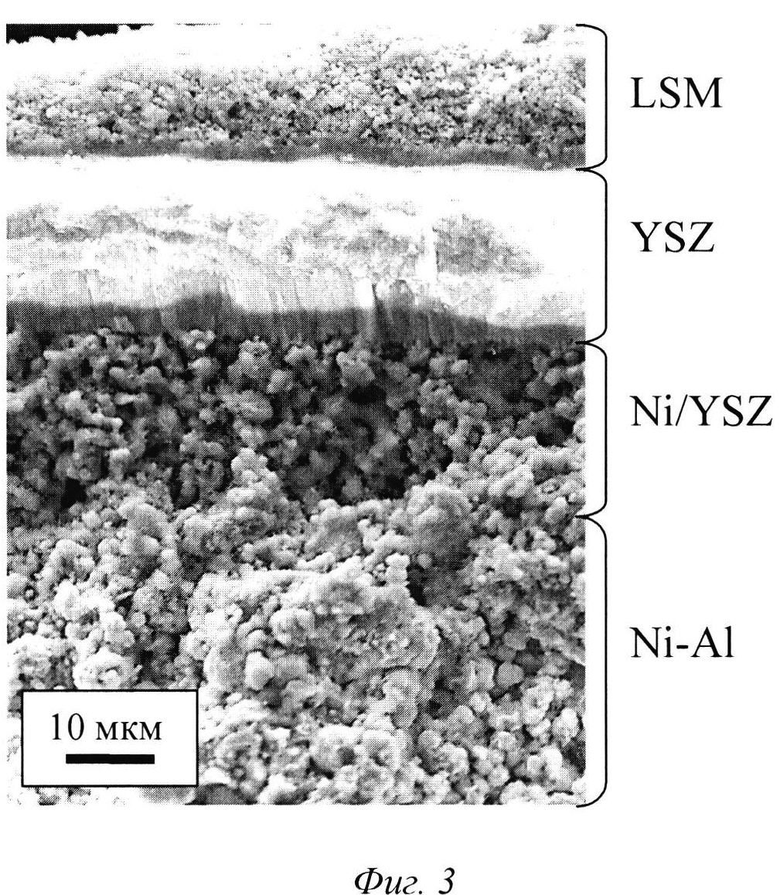

Фиг. 4. Вольтамперные характеристики топливной ячейки с Ni-Al основой при температуре 750 и 700°C. H2: 60 мл мин-1, воздух: 150 мл мин-1.

Пример

Металлическая основа получена в результате СВС порошковой смеси состава Ni+16 масс. % Al в атмосфере аргона при давлении 0,1 МПа. Последующий отжиг проводился в вакуумной печи при температуре 1250°C и остаточном давлении воздуха 10-2 Па в течение одного часа. Методом трафаретной печати наносится слой анодной пасты NiO(50%)-ZrO2:Y2O3(50%) (производства ESL Electroscience, США). Спекание анодного слоя проводилось в инертной атмосфере аргона при температуре 1200°C в течение двух часов, восстановление - в атмосфере водорода в течение двух часов при температуре 800°C. Толщина анодного слоя составляет примерно 20 мкм. Затем образцы помещались в вакуумную камеру, где на анодный слой методом магнетронного распыления Zr0.86Y0.14 катода наносилась пленка электролита. Нанесение YSZ электролита проводилось в Ar/O2 атмосфере при давлении 0.2 Па и температуре образцов 600°C. Напыление осуществлялось в импульсном режиме работы магнетрона с частотой 50 кГц и мощностью разряда 1.5 кВт. Толщина слоя электролита составляла 23 мкм. Затем на полученной трехслойной структуре формировали катодный слой. Для этого на поверхность пленки электролита наносилась катодная паста La0.80Sr0.20MnO3-x (производства NexTech Materials, Ltd., США).

Изготовленная описанным способом система «пористая основа/анод/тонкопленочный электролит/катод», представляющая собой единичную ячейку ТОТЭ на металлической основе (фиг. 3), продемонстрировала хорошие эксплуатационные характеристики.

Вольтамперные и мощностные характеристики изготовленной топливной ячейки представлены на фиг. 4. Напряжение холостого хода ячейки в зависимости от температуры равно 1.03-1.07 B, что очень близко к теоретически возможному на воздухе и свидетельствует о газонепроницаемости YSZ электролита. Максимальная плотность мощности, генерируемая топливной ячейкой, равна 210 и 300 мВт/см2 при температуре 700 и 750°C соответственно. При уменьшении толщины YSZ электролита до 3-5 мкм и использовании катода с большей проводимостью, например La0.6Sr0.4Co0.2Fe0.8O3, мощность, генерируемая топливной ячейкой, увеличивается более чем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2401483C1 |

| КОМПОЗИТНЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2523550C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2128384C1 |

| Способ электрофоретического осаждения слоя твердого электролита на непроводящих подложках | 2021 |

|

RU2778334C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| Способ изготовления композитного материала твердоэлектролитной мембраны ячейки среднетемпературного топливного элемента | 2022 |

|

RU2786776C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА (ВАРИАНТЫ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480863C2 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2197039C2 |

Изобретение относится к изготовлению твердооксидных топливных ячеек (ТОТЭ) на металлической основе, в которых обеспечено увеличение долговременной стабильности каталитических свойств анода и снижение рабочей температуры ниже 800°C. Технический результат достигается за счет использования в качестве материала металлической основы Ni-Al сплава, получаемого с использованием энергоэффективного метода самораспространяющегося высокотемпературного синтеза (СВС), исключает необходимость нанесения дополнительных защитных покрытий между металлической основой и электродными слоями для предотвращения реакций взаимной диффузии материалов, поскольку металлическая основа не содержит в своем составе Fe или Cr, в отличие от ферритных нержавеющих сталей. Формирование каждого функционального слоя ячейки осуществляется в одну технологическую стадию. Формирование тонкопленочного, менее 20 мкм, электролита методом магнетронного распыления позволяет снизить рабочую температуру ниже 800°С. 4 ил., 1 пр.

Способ изготовления ячейки твердооксидного топливного элемента на несущей металлической основе, включающий в качестве металлической основы пористую металлическую пластину, изготовленную из интерметаллических соединений системы Ni-Al с применением метода самораспространяющегося высокотемпературного синтеза (СВС), на которой последовательно с анодом и катодом методом магнетронного распыления сформирован тонкопленочный электролит.

| US 7611796 B2, 03.11.2009 | |||

| US 7601183 B2, 13.10.2009 | |||

| WO 2005029618 A2, 31.03.2005 | |||

| КОМПОЗИТНЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2523550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ ИЛИ АЛЮМИНИДА ТИТАНА | 2007 |

|

RU2354501C1 |

Авторы

Даты

2015-12-20—Публикация

2014-11-12—Подача