Изобретение отписывает оригинальный способ использования твердых топлив с низкой теплотворной способностью, например, лигнитов (бурых углей) и торфов, при пиролизе и кислородной или паро-кислородной газификации в два этапа. Кроме того, оно описывает оригинальный процесс, посредством которого полученные газы используются в усовершенствованной системе спутного движения газов для производства больших количеств электрических энергии в режиме работы, не загрязняющем окружающую среду.

При существующем кризисе в обеспечении адекватных количеств энергии и в связи с тем, что нефтяные источники обычно не являются постоянными по доступности и ценности, национальные программы производства электроэнергии охотнее предпочитают разрабатывать местные источники энергии. Среди таких предпочтительных разработок уголь рассматривается как главный источник, который, в сущности, является первым топливом, которое использовалось для получения энергии, более дешевым и более регулярно распределенным в мире, чем нефть. Запасы угля разделяются по величине теплотворной способности, высокой или низкой. Они также разделяются по содержанию в них серы, которая при сжигании твердых топлив превращается в двуокись серы, являющуюся источником токсичного загрязнения окружающей среды. При наличии этой проблемы использование твердых топлив ограничивается использованием твердых топлив с низким содержанием серы с тем, чтобы обеспечить настолько слабое загрязнение окружающей среды, насколько это возможно.

В отношении угля и его использования для производства электроэнергии было замечено, что при его сжигании производится небольшое количество электроэнергии, высвобождается большое количество двуокиси серы, зольной пыли, копоти и окислов азота, что является причиной сильной коррозии оборудования.

Кроме того, при сжигании твердых топлив образуется большое количество двуокиси углерода, которая сегодня считается главным фактором загрязнения и является основным источником опасности создания условий потепления на нашей планете. Все эти проблемы окружающей среды и производственные проблемы становятся еще более критическими при использовании твердых топлив с низкой теплотворной способностью, как например, лигнитов и торфов.

С учетом этих проблем сегодня существую решения, ведущие к снижению содержания серы в этих низкокалорийных топливах и нейтрализации сгорания газов.

Эти решения, однако, являются дорогостоящими и предлагаемые поправки, вследствие из дороговизны, не могут сделать эти решения привлекательными. Более интересным решением становится газификация этих низкокалорийных топлив после предварительного их пиролиза /RU 1120009, 23.10.84/, которые сегодня являются более привлекательными, несмотря на то, что это ведет к большим потерям энергии. При полной газификации газы могут быть промыты для отделения их от токсичных газов, зольной пыли, но при полной газификации значение теплотвердой способности дополнительно снижается до 65-70%, при этом становится необходимыми более дорогостоящие промышленные установки.

Между тем, однако, с усовершенствованием газовых турбин для производства энергии становятся доступными более экономичные решения для использования газов. Нашим оригинальным решением является такой способ, который использует горючие газы или топливные, полученные в системе со спутным потоком газов, посредством которой увеличивается количество производимой электроэнергии в сравнении с применением воздушных турбин и комбинированного цикла. Для эксплуатации газовых турбин необходимы горючие или топливные газы, некоррозионные, не содержащие дегтя, смол и жидких побочных продуктов, но имеющие наиболее высокие возможные значения теплотворной способности.

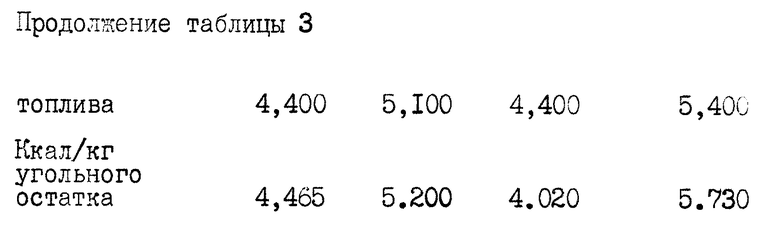

В настоящем изобретении исследовались технологические характеристики лигнитов и торфов с низкими значениями теплотворной способности, учитывая вышеупомянутые обстоятельства, при этом было установлено, что эти твердые топлива, либо когда их получают, либо после обеззоливания, проявляют высокую эффективность при работе в такой усовершенствованной системе для производства электроэнергии, поскольку эти топлива пиролизуют в высокой степени (40-85%), высокоэкзотермично (с большим выделением тепла) без образования дегтя и смол и жидких побочных продуктов. Пиролиз этих низкокалорийных топлив оптимизируют при температуре 400-600oC, и пиролитическая обработка по характеру высокоэкзотермична. Остатком пиролиза является углерод высокой чистоты со значением теплотворной способности порядка 4.000-6.000 ккал/кг без золы или порядка 2.200-4000 ккал/кг с золой. В настоящем изобретении изучена газификация этого углеродного остатка кислородом и, предпочтительнее, кислород - паром, и установлено, что полученные горючие или топливные газы имеют максимально высокую теплотворную способность и получены при температурах порядка 900-1000oC, и такая газификация обеспечивает полное использование углерода. В соответствии с этой методикой для настоящего изобретения установлено, что двухстадийная газификация лигнитов и торфов обеспечивает очень высокую теплоотдачу, при этом окислительная газификация не дает дегтя, смол и побочных продуктов.

В настоящем изобретении установлено, что пиролитическая обработка является экзотермическим процессом, производящим 350-600 ккал/кг при 600oC и при этом мерой пиролиза является выделенная экзотермическая энергия. К этому количеству энергии добавляется теплосодержание горючих или топливных газов и теплообмен между золой и горючими газами, осуществляющийся при окислительной газификации.

Как показано на диаграмме 1, поступающие на вход твердые топлива могут быть подогреты. Поэтому также исследовались условия, при которых тепловой баланс пиролитической обработки перекрывалася без использования тепловой энергии углерода. Это приводит к большой экономии энергии и высокой утилизации энергии низкокалорийных твердых топлив.

В настоящем изобретении установлено, что две стадии газификации, пиролитическая обработка и собственно газификация (кислородом или кислород-паром) выгодно приводят к получению продуктов с различной химической природой, поскольку пиролиз является восстановительной обработкой, при которой серу газифицируют как сероводород, а окислительная обработка является окислительной по химической природе, и серу газифицируют как двуокись серы. Затем исследовалось и вырабатывалось решение для нейтрализации этих газов серы путем создания условий для пропускания топливных газов в реактор Клауса. При смешивании этих топливных потоков после первого использования их термомеханической энергии в системе турбины при температуре порядка 600oC и давлении порядка 30 атм и подаче их в каталитический реактор Клауса из серных газов высвобождается сера

2H2S+SO2_→ 3S+2OH2.

Эта возможность нейтрализации серных газов с выгодным производством ценной серы является в настоящем изобретении ключевой по новизне и важности, поскольку это удовлетворяет первой цели этого RαD затруднительного положения и дает возможность разработать способ производства электроэнергии из низкокалорийных твердых топлив (топлив с низкой теплотворной способностью), который не создает проблем токсичного загрязнения двуокисью серы и зольной пылью и копотью. Извлеченная сера имеет высокую степень чистоты, и может в небольших количествах захватываться газовым потоком, из которого она вымывается водой и собирается.

Еще одним новым оригинальным признаком настоящего изобретения является то, что топливные газы получают при давлении 30 атм, развиваемом во время пиролитической обработки, и создают рабочее давление при обеих газифицирующих обработках и в реакторе Клауса. Горючие топливные газы получают при температурах от 600 до 900oC и давлении 30 атм, при этом они не содержат коррозионных веществ и серных газов.

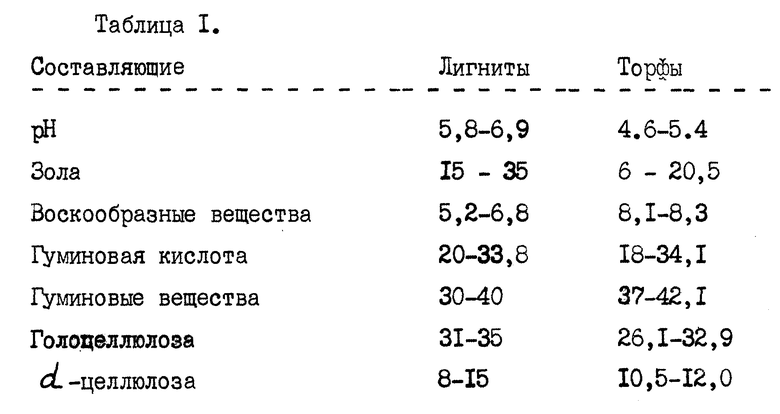

Еще одним основным новым результатом, подтвержденным в настоящем изобретении экспериментально, является то, что низкокалорийные твердые топлива (с низкой теплотворной способностью (лигниты и торфы пиролизуют экзотермически вследствие наличия кислорода, содержащегося в органических веществах, которые имеют сходство с древесиной. Древесину и древесную биомассу, как известно, пиролизуют экзотермически при температурах выше 400oC, и это выгодно использовали в прошлом при обработке древесины перегонкой, а в последнее время при пиролитической обработке биомасс животных отходов. Низкокалорийные (с низкой теплотворной способностью) твердые топлива) (лигниты и торфы) имеют подобную древесине плотность, и консистенцию (см.табл. 1).

При вышеуказанных параметрах, определяющих природу пиролитической тенденции и результат газификации с кислородом или с кислород-паром, в системе создают положительный тепловой баланс в теплообмене и конечных результатах.

Термические рабочие параметры определяют:

а. Нагрев твердых топлив до пиролитической обработки обеспечивают за счет выбрасываемой тепловой энергии, например, тепловой энергии отходящих газов, зольного осадка и т.п.

б. Пиролитическая газификация является экзотеримическим процессом, производящим 250-600 ккал/кг тепловой энергии с созданием рабочего давления до 30 атм, и что она проходит независимо от присутствия влаги и золы, и что эта реакция имеет восстановительную химическую природу.

в. Реакцию Клауса нейтрализации серных газов является самопроизвольно начинающейся реакцией при температуре и давлении топливных газов равных 600oC и 30 атм, и при молярном отношении H2S/SO2, составляющем 2:1, реакция является количественной реакцией.

г. Установка для использования данной методики должна работать под давлением 30 атм и при температуре топливных газов до 900oC.

При сушке твердых топлив, например лигнитов или торфов во время или после обеззоливающей обработки, последние измельчают в порошок, сначала путем механического обезвоживания, а затем нагреванием до 180-300oC за счет теплообмена тепловой энергией с золой, поступающей с температурой 1000oC, и тепловой энергией отходящих газов для того, чтобы быть в состоянии готовности при температуре отходящих газов 180-300oC.

Пиролитическую обработку начинают, когда твердое топливо, например, лигнит, имеет температуру 180-300oC, тогда как для его пиролиза необходимые температуры от 450 до 600oC. Для обеспечения такой температуры используют следующие источники тепла: а) обмен с газами окислительной газификации, которые поступают с температурой 1000oC и могут отдать пиролизуемой массе 200oC (охлаждаясь до 600oC) и б) тепловая энергия, получаемая от экзотермической пиролитической реакции, которая увеличит температуру от 200oC до 300oC. При получении тепла от этих источников температуры пиролитической обработки достигают 600oC и выше. Обеспечение энергией пиролитической обработки регулируют с помощью нагревателей, обеспечивающих подогрев поступающих лигнитов, если это необходимо, тем, не менее, это в огромной степени зависит от относительной длительности пиролиза и окислительной газификации.

Газификация углеродных остатков пиролиза с кислородом или, предпочтительнее, кислород-паром, возможно пополняемая при 600oC углеродом высокой чистоты и в пористом состоянии, проходит очень энергично с количественным превращением содержащегося углерода и быстрым увеличением температуры до 900-1000oC. Потери тепловой энергии при окислительной обработке сравнительно низкие, менее 12%, при этом они относятся к 50% от общих потерь. Реальные потери тепловой энергии ниже 6%, т.е. они невелики для полной газифицирующей обработки и очень выгодны энергетически.

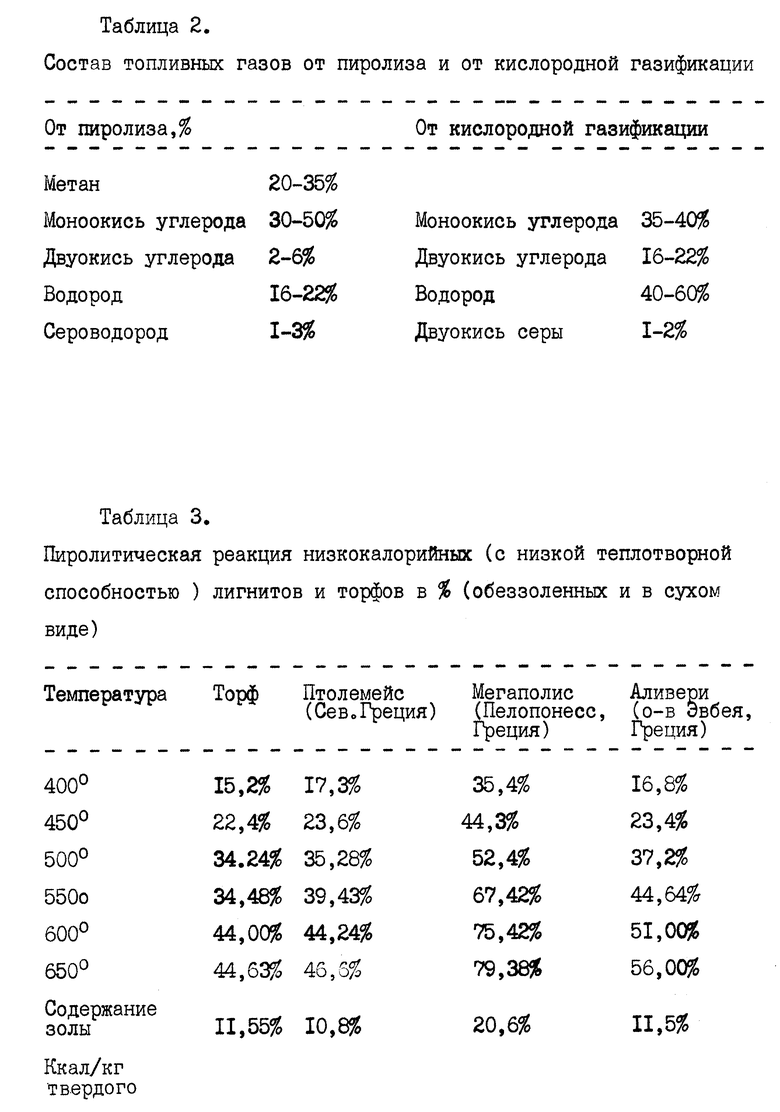

Два потока газов, один из пиролиза, другой из газификации с кислородом или кислород-паром, либо когда их получают, либо после использования в энергообмене в турбине. Затем их направляют в реактор Клауса, который работает под давлением. В реакторе Клауса серные газы нейтрализуют с получением топливного потока, не содержащего коррозионных газов. Анализ газов, полученных в двух реакторах, пиролиза и газификации кислородом, из большого числа греческих лигнитов и торфов, приведен в таблице 2 для максимальных и минимальных составов.

Результаты пиролитической реакции множества твердых топлив с низкой теплотворной способностью приведены в таблице 3.

По технологической карте, показывающей направление движения газов, производимых для получения электроэнергии, легко определить новизну и энергетическую выгоду, получаемые за счет описанного изобретения.

Производство включает два реактора, работающих под давлением, расположенных последовательно друг над другом, один для пиролиза, другой для газификации кислородом. Пиролитический реактор сконструирован таким образом, что он работает при температуре 700oC и давлении 50 атм, и является реактором псевдоожиженного типа с автоматизированными системами подачи углерода и выведения полученных продуктов: углеродных остатков и топливных газов.

Газифицирующий реактор работает при температурах до 1200oC и давлением до 50 атм и является реактором с неподвижным слоем и также имеет автоматизированные системы подачи и введения кислорода и разделения полученных газов и золы.

Другой возможности использования настоящего изобретения является комбинация пиролитической обработки с сжиганием углеродсодержащих остатков в существующих котлах, производящих пар под давлением.

Согласно этому решению, твердые топлива, например, лигниты или торфы, вводят в пиролитический реактор с влажностью до 60% или в сухом или полусухом виде, и полученные топливные газы подают в турбину для использования их термомеханической энергии, а затем их промывают, при этом присутствующий сероводород нейтрализуют посредством известной технологии, например, в комбинации с процессом Стретфорда. После этого топливные газы сжигают для получения большого количества электроэнергии в усовершенствованной комбинированно-круговой системе. Углеродсодержащие остатки в этом случае сдвигают в существующем котле для получения пара под давлением и приведения в действие существующей паровой турбины или вновь установленной. Для данного решения выработка электроэнергии примерно в три раза выше, чем сегодня получают, при этом десульфурация (обессеривание) достигает 70% всей присутствующей в твердом топливе серы.

В рамках настоящего изобретения установлено и проверено на практике, что на пиролитическую обработку не влияет присутствие влаги в золе, и что эта обработка обеспечивает быстрое превращение образцов вследствие использования энергии, отбираемый получаемыми продуктами, газами и углеродным остатком, а образующийся пар реально увеличивает объем газа и его энергетическое содержание. Не говоря уже об использовании твердого топлива, оптимизированного путем биоочистки, выделяемая при экзотермической реакции энергия является значительным вкладом в количестве энергии и значительным источником энергии.

Топливные газы из реакторов смешивают и направляют в турбину для выделения части термомеханической энергии в виде электроэнергии и затем вводят в блок реакции Клауса. В установке Клауса газы для оптимизации должны иметь рабочую температуру 400-450 и рабочее давление. Термомеханическую энергию также можно использовать для генерирования пара путем теплообмена.

В конце топливные газы содержат тепловую энергию, составляющую до 95% тепловой энергии исходного твердого топлива, используемого в биоочистке, и дополнительной энергии экзотермической реакции.

Топливные газы подают в усовершенствованную комбинированную круговую схему для выработки электроэнергии. Согласно настоящему изобретению выходная мощность может превышать 65% в комбинации с турбиной, использующей термомеханическую энергию.

Выход электроэнергии сегодня составляет 1.1 кг на кватт/час для лигнитов с теплосодержанием 3000 ккал/кг, а для лигнитов и торфов с теплосодержанием 800-1200 ккал/кг выход электроэнергии составляет 1,8-4,1 кг/кВт. Для настоящего изобретения выход электроэнергии намного выше, 0,41-0,62 кг лигнита или торфа Кваттчас, так как лигниты и торфы с низким теплосодержанием используют в соответствии с их содержанием энергии в сухом виде и дополнительно за счет вклада энергии экзотермической реакции, который вносит 20-30% в увеличение энергии. После вышеупомянутого вывода показано, что описанное изобретение при использовании низкокалорийных твердых топлив с пиролитической тенденцией порядка 30-80% обеспечивает высокую производительность при производстве электроэнергии, который сравним с выходом для твердых топлив с высокой теплотворной способностью и нефтью, и эксплуатацию установки, совершенно не загрязняющую окружающую среду.

Следовательно, настоящее изобретение дает дешевый способ производства электроэнергии из низкокалорийных твердых топлив, которые широко распространены в мире, который хотя и производят большое количество электроэнергии, при эксплуатации не дает загрязнений зольной пылью и SO2, а также не загрязняет окислами азота, и следовательно, совершенно не дает никаких загрязнеинй. Он также обеспечивает снижение выделений CO2 на 75% на единицу продукции.

Изобретение относится к двигателестроению. Согласно изобретению замена деталей радиальной турбины производится исключительно на стороне выхода газа. Для этого происходит сначала укорачивание лопаток рабочего колеса и затем соответствующее сужение пропускного канала, расположенного между ступицей рабочего колеса и выпускным фланцем. Затем устанавливается другой, больший по размеру выпускной фланец. Для этого выпускной фланец, укрепленный на впускной камере, делают легко отвинчиваемым. Изобретение обеспечивает совмещение радиальной турбины турбонагнетателя с двигателем внутреннего сгорания при относительно скромных расходах материала, рабочего времени и недорогих по стоимости. 2 с. и 5 з.п. ф-лы, 1 ил.

| Способ термической переработки пылевидного твердого топлива | 1976 |

|

SU1120009A1 |

| Способ термической переработки пыле-ВидНОгО ТВЕРдОгО ТОплиВА | 1976 |

|

SU850649A1 |

| Устройство для укладки деталей в стопу | 1987 |

|

SU1479257A1 |

| US 4927430 A, 22.05.90. | |||

Авторы

Даты

1999-04-10—Публикация

1994-06-03—Подача