Изобретение относится к цветной металлургии, в частности к электролитическому способу получения магния из смеси хлормагниевого сырья с отработанным электролитом или шламоэлектролитной смесью из электролизеров с нижним вводом анодов и к устройству для его приготовления.

Известен способ получения магния и хлора в поточной линии из сырья, полученного разбавлением насыщенного по хлориду магния безводного карналлита оборотным электролитом (О.А.Лебедев. Производство магния электролизом. М.: Металлургия, 1988. - с.227). Подготовка обогащенного электролита, который циркулирует в поточной линии, проводится в промежуточной емкости в голове потока. В этой емкости оборотный электролит смешивается с карналлитом до получения расплава с 20-23% MgCl2.

Недостатком такого способа получения магния и хлора и устройства для приготовления сырья являются:

- необходимость электрохимической очистки сырья после смешения в специальных агрегатах (рафинировочных электролизерах),

- увеличение удельного расхода электроэнергии на производство магния,

- быстрый износ электродов в агрегатах для подготовки сырья,

- большое количество твердого шлама в рафинировочных электролизерах, который извлекается вручную,

- использование в качестве сырья только безводного карналлита.

Известен способ получения магния и хлора в поточной линии и поточная линия для его осуществления (Ветюков М.М., Цыплаков A.M., Школьников С.Н. Электрометаллургия алюминия и магния. Учебник для вузов. - М.: Металлургия, 1987 г. - с.304-305), включающий централизованную загрузку сырья, смешение его с электролитом до 20-24% в агрегате для подготовки сырья и электрохимическую и гравитационную очистку расплава в рафинировочных электролизерах. Недостатками такого способа получения магния и хлора являются:

- низкое содержание в подготовленном расплаве MgCl2,

- недостаточно полная очистка расплава в рафинировочном электролизере от примесей, обусловленная постоянной циркуляцией электролита,

- повышенный расход электроэнергии и графита,

- небольшой срок службы агрегата для подготовки сырья.

Известен способ получения магния и хлора, поточная линия для его осуществления и ее части, взятый за прототип (Патент РФ № 2128730, С25С 3/04, опубл. 10.04.1999 г., Бюл. №10), включающий способ получения магния и хлора в поточной линии, поточную линию и ее агрегаты. Подготовка сырья производится в агрегате для подготовки сырья, состоящего из камеры смешения сырья с оборотным электролитом, камеры отстоя и камеры переработки шламоэлектролитной смеси. Далее обогащенный электролит поступает в агрегат для электрохимической очистки, состоящий из камеры электрохимической очистки и камеры электролиза, разделенные между собой перегородкой с переточными окнами.

Недостатками данной технологии являются:

- невозможность использования сырья с высоким содержанием MgCl2 из-за значительных тепловыделений при его заливке в камеру смешения в количестве, рассчитанном на все электролизеры поточной линии питания,

- большие массопотоки подготовленного расплава, обусловленные низким содержанием MgCl2 в нем,

- дополнительные затраты электроэнергии постоянного тока для электрохимической очистки расплава,

- для поддержания необходимого температурного режима в камере переработки шламоэлектролитной смеси требуется использование дополнительных подогревных электродов и питающих их переменным током трансформаторов.

Известен агрегат (головной миксер), принятый за прототип, рабочее пространство которого разделено перегородкой на две камеры: в первой оборотный отработанный электролит смешивается с безводным карналлитом, а во второй полученный расплав очищается отстаиванием от окиси магния и других твердых взвесей. Камеры снабжены электродами (М.А.Эйдензон. Металлургия магния и других металлов. М.: Металлургия, 1974 г. - С.157-159).

Недостатками такого агрегата являются:

- невозможность использовать сырье с высоким содержанием MgCl2,

- небольшой срок эксплуатации из-за большого износа электродов,

- недостаточная очистка расплава от примесей в головном миксере за счет циркуляции электролита,

- необходимость применения агрегата для электрохимической очистки расплава,

- невозможность использования для питания электролизеров в индивидуальном режиме.

Целью настоящего изобретения являются:

- использование сырья на основе хлормагниевого сырья с содержанием не менее 95% MgCl2 для питания электролизеров с нижним вводом анодов,

- улучшение качества сырья, подготавливаемого для электролитического производства магния и хлора,

- повышение выхода по току,

- снижение удельного расхода электроэнергии,

- снижение массопотоков за счет получения сырья, более концентрированного по хлориду магния,

- сокращение отходов магниевого производства при индивидуальном режиме обслуживания.

Поставленная задача решается тем, что в способе подготовки сырья к электролитическому получению магния, состоящему из загрузки хлормагниевого сырья, смешения его с отработанным электролитом или шламоэлектролитной смесью, гравитационной очистки от примесей, новым является то что, в качестве исходного сырья используют хлормагниевое сырье с содержанием не менее 95% MgCl2, отработанный электролит или шламоэлектролитную смесь магниевых электролизеров индивидуального питания, с содержанием MgCl2 от 3,5 до 7%. Причем соотношения объемов заливаемых расплавов поддерживают равным 1:0,9-1:1,2 с получением смеси с содержанием 48-52% MgCl2.

Для осуществления способа предложено устройство для подготовки сырья к электролитическому получению магния и хлора, представляющее собой миксер, выполненный в виде укрытой перекрытием футерованной емкости, разделенной перегородкой на две камеры: камеру смешения хлормагниевого сырья с отработанным электролитом электролизеров индивидуального питания или шламоэлектролитной смесью и камеру отстоя готового расплава с переточными окнами в разделительной перегородке, с выносным заливочным устройством для заливки расплава с входным горизонтально выполненным патрубком, верхний срез которого находится ниже минимального уровня расплава в камере смешения, при этом выносное заливочное устройство и камера смешения разделены перегородкой, обеспечивающей гидрозатвор.

Кроме того, выносное заливочное устройство снабжено герметичной крышкой и имеет санитарно-технический отсос.

Кроме того, по меньшей мере, две пары переточных окон в разделительной перегородке между камерами выполнены на двух уровнях: верхние сообщают газовые пространства камер и заглублены в расплав при минимальном уровне на 50-70 мм, верх нижних окон - ниже минимального уровня на 150 мм с равномерным размещением пар окон по ширине миксера.

Кроме того, в перекрытиях камер выполнены проемы с крышками для удаления шлама грейфером и откачки готового расплава.

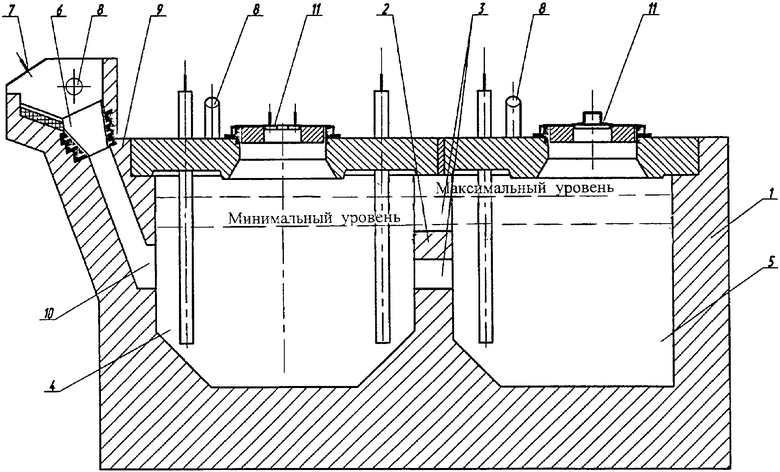

На чертеже показан продольный разрез устройства для приготовления сырья.

Устройство для приготовления сырья выполнено в виде двухкамерного миксера, представляет собой закрытую перекрытием футерованную емкость 1, разделенную перегородкой 2 с переточными окнами 3 на две камеры: камеру смешения 4 и камеру отстоя готового расплава 5. Для заливки расплавов предусмотрено выносное заливочное устройство 6 с герметичной крышкой 7 и санитарно-техническим отсосом 8. Выносное заливочное устройство 6 и камера смешения 4 разделены перегородкой 9, обеспечивающей гидрозатвор. Патрубок 10 выносного заливочного устройства 6 выполнен горизонтально, а верхний срез его находится ниже минимального в камере смешения уровня расплава. Переточные окна 3 в разделительной перегородке 2 выполнены на двух уровнях: верхние сообщают газовые пространства камер и заглублены в расплав при минимальном уровне на 50-70 мм, верх нижних окон - ниже минимального уровня на 150 мм с равномерным размещением пар окон по ширине миксера. Для удаления шлама грейфером и откачки готового расплава в перекрытиях камер выполнены проемы с крышками 11.

Пример работы устройства.

Высоко концентрированное по MgCl2 (не менее 95%) сырье (например, возвратный хлористый магний титанового производства), отработанный электролит или шламоэлектролитная смесь с электролизеров индивидуального питания с содержанием от 3,5 до 7% MgCl2 заливаются в выносное заливочное устройство 6 в соотношении 1:09-1:1,2. Соотношения компонентов 1:09-1:1,2 являются оптимальными по технологическим показателям: при соотношении менее 1:0,9 происходит значительный подъем температуры расплава в камере смешения в результате экзотермической реакции комплексообразования. При соотношения более 1:1,2 возрастают отходы производства.

Заливаемые расплавы через патрубок 10 перетекают в камеру смешения 4. Горизонтальный входной патрубок 10 заливочного устройства предотвращает взмучивание шлама в камере смешения 4. Гидрозатвор заливочного устройства обеспечивает герметичную заливку хлормагниевого сырья со снижением его гидролиза, что повышает качество готового расплава, увеличивает производительность электролизеров, снижает количество шлама.

Размещение в разделительной перегородке 2 переточных окон 3 на двух уровнях обеспечит лучший обмен расплавов между камерами без взмучивания шлама, что также благоприятно скажется на качестве готового сырья.

Из камеры смешения 4 через проем 11 в перекрытии миксера грейфером периодически удаляется накопившийся шлам.

Из камеры отстоя расплава 5 через проем 11 с помощью вакуум-ковша откачивается готовый расплав с содержанием 48-52% MgCl2 для электролитического получения магния и хлора.

Таким образом, предложенное техническое решение по подготовке сырья для электролитического получения магния и хлора позволяет:

- улучшить качество сырья,

- повысить выход по току на электролизерах на 2-3%

- снизить удельный расход электроэнергии на 340-500 кВт·ч/т Mg,

- использовать для производства магния из хлористого магния титановых аппаратов электролизеры с нижним вводом анодов,

- утилизировать отработанный электролит или шламоэлектролитную смесь из электролизеров, снизить потери ценных компонентов и отходы производства, сократить расход сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА, ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕЕ ЧАСТИ | 1997 |

|

RU2128730C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2677448C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1996 |

|

RU2104332C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095480C1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ШЛАМО-ЭЛЕКТРОЛИТНОЙ СМЕСИ | 2022 |

|

RU2796130C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА (ЕЕ ВАРИАНТЫ) | 1995 |

|

RU2100486C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095479C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2168563C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

Изобретения относятся к цветной металлургии, в частности к способу подготовки хлормагниевого сырья к электролитическому производству магния и устройству для его осуществления. Способ включает загрузку хлормагниевого сырья с содержанием не менее 95% MgCl2, смешение его с отработанным электролитом или шламоэлектролитной смесью из электролизеров индивидуального питания с содержанием MgCl2 от 3,5 до 7%, гравитационную очистку смеси от примесей. Соотношение объемов смешиваемых расплавов поддерживают равным 1:0,9-1:1,2, а получаемый расплав содержит 48-52% MgCl2. Устройство выполнено в виде укрытой перекрытием футерованной емкости, разделенной перегородкой на две камеры: камеру смешения хлормагниевого сырья с отработанным электролитом электролизеров индивидуального питания или шламо-электролитной смесью и камеру отстоя готового расплава, с переточными окнами в разделительной перегородке. Оно снабжено выносным заливочном устройством для заливки расплава с входным горизонтально выполненным патрубком, верхний срез которого находится ниже минимального уровня расплава в камере смешения. Выносное заливочное устройство и камера смешения разделены перегородкой, обеспечивающей гидрозатвор. Техническим результатом является улучшение качества сырья, повышение выхода по току на электролизерах на 2-3%, сокращение количества отходов производства за счет утилизации отработанного электролита и шламоэлектролитной смеси электролизеров. 2 н. и 6 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА, ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕЕ ЧАСТИ | 1997 |

|

RU2128730C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1996 |

|

RU2104332C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186878C2 |

| СПОСОБ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНОЙ ВЫСОТЫ ПОЛЕТА РАКЕТЫ КЛАССА "ВОЗДУХ-ПОВЕРХНОСТЬ" | 2002 |

|

RU2249830C2 |

| US 3953574 A, 27.04.1976 | |||

| DE 3114222 A1, 28.10.1982 | |||

| US 4563339 A, 07.01.1986. | |||

Авторы

Даты

2008-08-27—Публикация

2006-07-21—Подача