Группа изобретений, характеризуемая единым изобретательским замыслом, относится к холодильной технике, а более конкретно к способам охлаждения (а также к аппаратам воздушного охлаждения) в таких системах, в которых хладоагентом является воздух, в частном случае к способам воздушного охлаждения масла.

Известны способы охлаждения масла путем подачи воздушного потока посредством вентилятора в рекуперативный аппарат воздушного охлаждения с раздающим и собирающим коллекторами для масла (см. журнал "Газовая промышленность", N 1, 1985, с.22 - 23).

В данном способе операция регулирования температуры масла не раскрыта.

В этом способе отсутствуют средства, обеспечивающие в условиях низких температур окружающей среды гарантированный прогрев теплообменных поверхностей, что на практике приводит к возникновению термических ударов, к значительному повышению сопротивления масляной полости и соответственно давления масла вследствие резкого его охлаждения при поступлении на холодную поверхность; в результате имеют место случаи разгерметизации аппарата и выхода его из строя. В рассматриваемом способе отсутствуют описания регулирования температуры масла, а также операции пуска аппарата воздушного охлаждения в условиях низких температур окружающей среды, поэтому технический результат, достигаемый предложенным способом, в данном способе получен быть не может.

Известны также способы регулируемого охлаждения масла путем подачи воздушного потока посредством вентилятора с электроприводом переменного тока в рекуперативный аппарат воздушного охлаждения с раздающим и собирающим коллекторами для масла при регулировании температуры масла в заданном рабочем интервале путем изменения расхода воздуха. При этом пуск аппарата воздушного охлаждения в условиях низких температур окружающей среды осуществляют с помощью подвода тепла к внутренним поверхностям аппарата и последующей подачи на теплообменную поверхность нагретого масла, предварительно циркулирующего по замкнутому контуру, имеющему внешний источник тепла (см. "Техническое описание и инструкция по монтажу, эксплуатации и уходу за группой маслоохладителей зимнего исполнения типа 06-10", Будапешт, 1979, с.4 - 9 и чертеж 3421-Lk-1).

В данном способе регулирование температуры масла осуществляют путем изменения расхода воздуха периодическим включением-выключением вентиляторов, либо посредством системы жалюзи с ручным приводом, устанавливаемых на пути воздушного потока. Последние обуславливают повышенное аэродинамическое сопротивление воздушного тракта и применение металлоемкости и неудобной в эксплуатации конструкции жалюзи. Кроме того, с помощью таких жалюзи невозможно осуществить автоматическое регулирование и достичь плавности регулировки, так как пластины жалюзи с помощью механизма ручного привода могут быть фиксированы только в 7 положениях - угол наклона пластин от 0o до 90o через каждые 15o.

В этом способе при уменьшении расхода воздуха с помощью прикрытия жалюзи вентилятор продолжает работать с постоянным максимальным числом оборотов, например 1500 об/мин, и с максимальным потреблением электроэнергии. В таком способе при значительном прикрытии жалюзи существует опасность перевода вентилятора в неблагоприятный режим работы (помпаж вентилятора), что может привести к выходу его из строя.

Регулирование же с помощью периодического включения-выключения вентиляторов приводит к резким изменениям температуры охлаждаемого масла (не обеспечивает плавности регулирования), также экономически нецелесообразно (большие пусковые токи) и приводит к нестабильной работе и повышенному износу оборудования.

При осуществлении данного способа предварительную циркуляцию по замкнутому контуру осуществляют без подачи масла в коллекторы, а подвод тепла ведут путем конвективного теплообмена между внутренней поверхностью аппарата и горячим воздухом, подаваемым автономным вентилятором через автономные электрокалориферы.

Все это в конечном итоге приведет к большим энергозатратам и технический результат, достигаемый изобретением, в описываемом способе получен быть не может.

Задача изобретения - создание способа, обеспечивающего плавное автоматическое регулирование температуры охлаждаемого масла при достижении экономичности и долговечности работы оборудования в различных климатических зонах.

Основной технический результат - обеспечение плавного автоматического регулирования температуры охлаждаемого масла с одновременным повышением экономичности и долговечности оборудования в широком диапазоне изменения температур окружающей среды.

Дополнительный технический результат - повышение эксплуатационной надежности аппарата воздушного охлаждения и уменьшение расхода энергии в период его запуска в условиях низких температурах окружающей среды.

Основной технический результат достигается тем, что в способе регулируемого охлаждения масла путем подачи воздушного потока посредством вентилятора с электроприводом переменного тока в рекуперативный аппарат воздушного охлаждения с раздающим и собирающим коллекторами для масла при регулировании температуры охлаждаемого масла в заданном рабочем интервале путем изменения расхода охлаждающего воздуха, изменение расхода охлаждающего воздуха ведут посредством изменения числа оборотов вентилятора, при этом измеряют температуру охлаждаемого масла и с помощью электрической связи передают ее значение на модулятор, которым при отклонении этого значения от заданного интервала изменяют частоту переменного тока, подаваемого на электропривод.

Тот же технический результат в частных случаях достигается тем, что в способе охлаждения масла, характеризуемом вышеперечисленными признаками, устанавливают отклонение температуры охлаждаемого масла от заданного рабочего интервала не превышающим ± 0,5oC; при низких температурах окружающей среды число оборотов вентилятора устанавливают равным 5 - 50 об/мин.

Дополнительный технический результат достигается тем, что в способе, характеризуемом признаками, необходимыми для основного технического результата, при низких температурах окружающей среды перед подачей потока масла в рекуперативный аппарат воздушного охлаждения производят регулируемый предварительный нагрев коллекторов и теплообменной поверхности аппарата ; перед подачей воздушного потока осуществляют предварительную циркуляцию масла по замкнутому контуру, имеющему внешний источник тепла, путем подачи масла через раздающие и собирающие коллекторы в обход теплообменной поверхности; предварительную циркуляцию масла начинают при достижении поверхностью охладителя температуры, удовлетворяющей условию

tпо = tм ± (10-20),oC,

где tпо - температура теплообменной поверхности аппарата в градусах Цельсия;

tм - температура масла в градусах Цельсия;

предварительную циркуляцию масла заканчивают при достижении им температуры, удовлетворяющей условию:

tм = tр ± (10-20),oC,

где tм - температура масла в контуре предварительной циркуляции в градусах Цельсия;

tр - рабочая температура масла на воде в аппарат воздушного охлаждения.

Известны аппараты воздушного охлаждения содержащие рекуперативный охладитель с по крайней мере одной секцией, состоящей из поверхности теплообмена и примыкающих к ней раздающего и собирающего коллекторов для охлаждаемой среды, а также по меньшей мере один вентилятор для подачи на теплообменную поверхность охлаждающей среды, имеющий электропривод переменного тока (см. журнал "Газовая промышленность", N 1, 1985, с.22 - 23).

Рекуперативный охладитель данного аппарата может иметь несколько секций, поверхность теплообмена выполнена пластинчато-ребристой.

О средствах регулирования температуры охлаждаемой среды в данном аппарате нет данных, поэтому технический результат, достигаемый изобретением, получить в этом аппарате невозможно.

Известны также аппараты воздушного охлаждения, содержащие рекуперативный охладитель с по крайней мере одной секцией, состоящей из поверхности теплообмена и примыкающих к ней раздающего и собирающего коллекторов для охлаждаемой среды, по меньшей мере один вентилятор для подачи на теплообменную поверхность охлаждающей среды, имеющий электропривод переменного тока, а также устройство для регулирования температуры охлаждаемой среды (см. "Технические описание и инструкция по монтажу, эксплуатации и уходу за группой маслоохладителей зимнего исполнения типа 06-10", Будапешт, 1979, с.4-9 и чертеж 3421-Lk-1). Данный аппарат принят за прототип.

В этом аппарате предусмотрены несколько охладителей, все раздающие (а также собирающие) коллекторы охладителей объединены общим раздающим (собирающим) трубопроводом, а поверхность теплообмена выполнена трубчатой, при этом внутрь коллекторов введены электронагревательные элементы.

В указанном аппарате на воздушном тракте предусмотрена система жалюзи с ручным приводом, позволяющая регулировать расход охлаждающего воздуха.

Эта система металлоемка, требует ручного привода для регулирования и не обеспечивает автоматического плавного изменения температуры охлаждаемой среды.

Осуществить запуск такого охладителя в условиях низких температур окружающей среды можно лишь при больших затратах электроэнергии, так как в указанном охладителе разогрев коллекторов ведут путем конвективного теплообмена между маслом, нагреваемом погруженными в него электронагревательными элементами, и корпусом коллектора, разогрев теплообменной поверхности - путем конвективного теплообмена между наружной поверхностью секций и горячим воздухом, подаваемым автономными вентиляторами через автономные электрокалориферы. При этом велики потери тепла в окружающую среду вследствие негерметичности охладителя и отсутствия на нем изоляции.

Задача изобретения - создание аппарата воздушного охлаждения, обеспечивающего плавное автоматическое регулирование температуры охлаждаемой среды при достижении экономичности и долговечности работы оборудования в различных климатических зонах.

Основной технический результат - обеспечение плавного автоматического регулирования температуры охлаждаемого масла с одновременным повышением экономичности и долговечности оборудования в широком диапазоне температур окружающей среды.

Первый дополнительный технический результат - интенсификация процесса предварительного нагрева охладителя при автоматическом регулировании мощности в зависимости от температуры охладителя.

Второй дополнительный технический результат - повышение эксплуатационной надежности с одновременным уменьшением расхода энергии при запусках в условиях низких температур окружающей среды.

Основной технический результат достигается тем, что в аппарате воздушного охлаждения, содержащем рекуперативный охладитель с по крайней мере одной секцией, состоящей из поверхности теплообмена и примыкающих к ней раздающего и собирающего коллекторов для охлаждаемой среды по меньшей мере один вентилятор для подачи на теплообменную поверхность охлаждающей среды, имеющей электропривод переменного тока, а также устройство для регулирования температуры охлаждаемой среды, последнее выполнено в виде установленного на магистрали, выходящей из собирающего коллектора, термодатчика, электрически связанного через микропроцессорный регулятор с модулятором, который, в свою очередь, электрически подключен к электроприводу переменного тока.

Первый дополнительный технический результат достигается тем, что поверхности теплообмена каждой секции снабжены поверхностными электронагревателями; поверхность теплообмена выполнена в виде по крайней мере одного пластично-ребристого пакета из чередующихся плоских и гофрированных листов, при этом нагреватели выполнены в виде плоских электропроводных элементов и установлены на внешних боковых стенках пакетов; электропроводный элемент выполнен в виде неметаллического греющего слоя, заключенного в полимерную оболочку.

Второй дополнительный результат - тем, что каждый коллектор содержит рабочий и циркуляционный патрубки, причем к последним подключена байпасная линия.

Проводимые чертежи иллюстрируют предложенную группу изобретений.

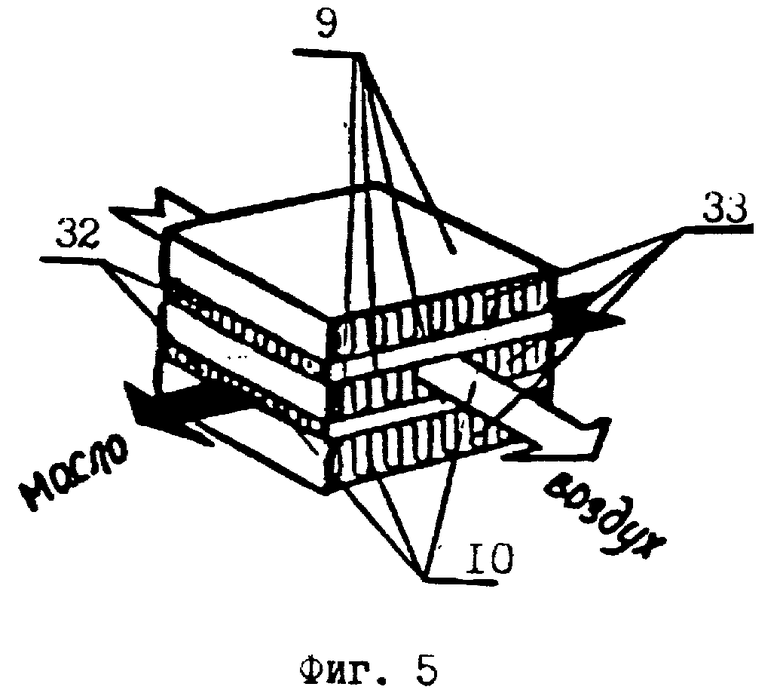

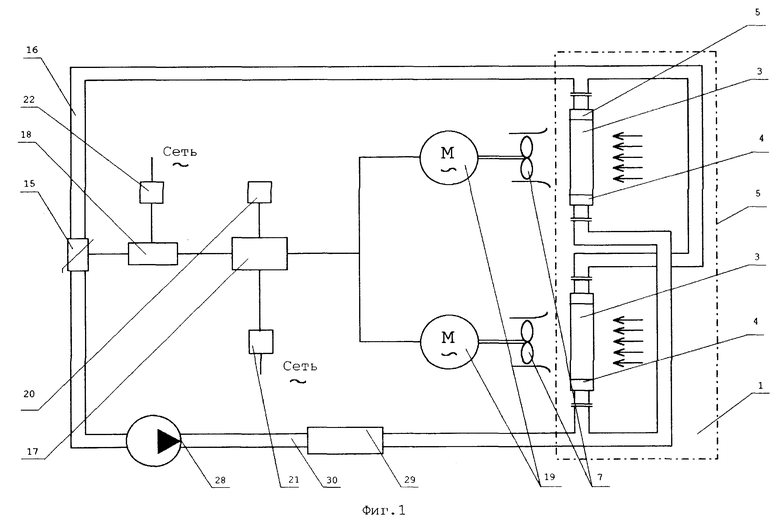

На фиг. 1 - представлена схема регулируемого охлаждения масла и описываемом двухсекционном аппарате воздушного охлаждения с двумя вентиляторами (контур предварительной циркуляции и электронагреватели не показаны).

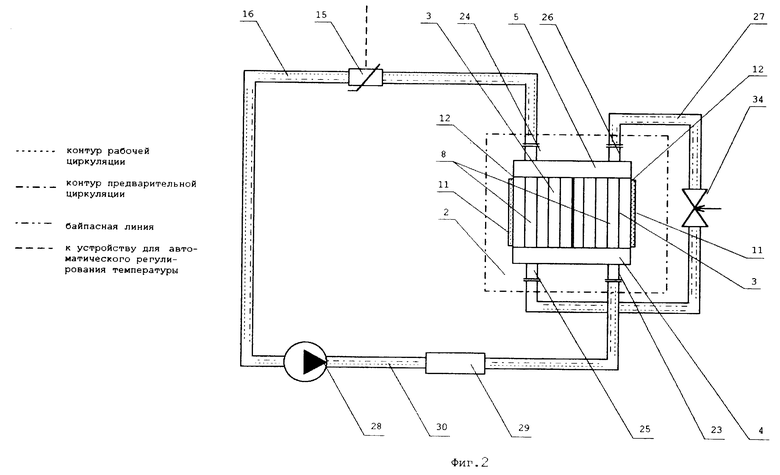

На фиг. 2 - изображена схема замкнутого контура рабочей и предварительной циркуляции с описываемым аппаратом воздушного охлаждения; иллюстрирует пп. 4, 5, 12 формулы изобретения.

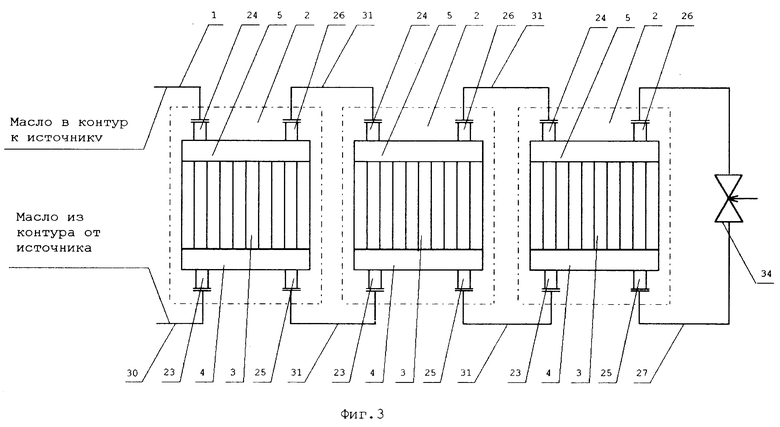

На фиг. 3 - схематично представлен трехсекционный охладитель с контуром предварительной циркуляции; иллюстрирует пп. 4, 5, 12 формулы изобретения.

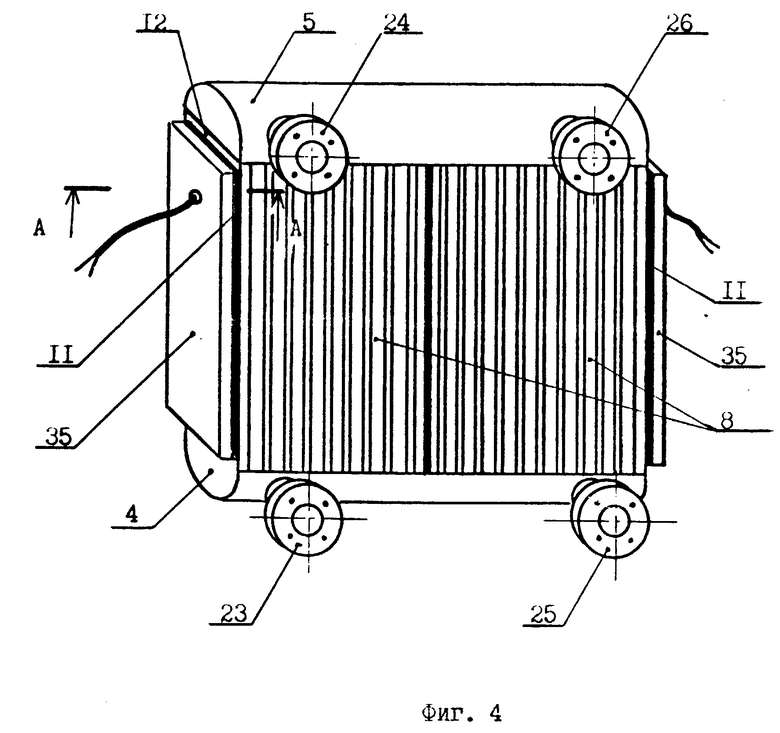

На фиг. 4 - изображена секция рекуперативного охладителя в аксонометрии, иллюстрирующая расположение электронагревателей на боковых стенках секции, рабочих и циркуляционных патрубков.

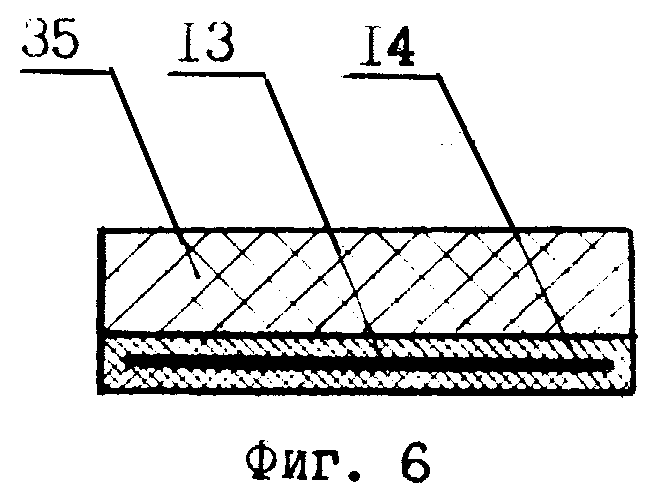

На фиг. 5 - представлен в аксонометрии пластинчато-ребристый пакет секции охладителя.

На фиг. 6 - сечение А-А на фиг. 4.

Конструкция аппарата воздушного охлаждения

Аппарат воздушного охлаждения содержит рекуперативный охладитель 1, который может иметь одну или несколько секций 2. Каждая секция состоит из поверхности 3 теплообмена и раздающего 4 и собирающего 5 коллекторов, примыкающих к поверхности 3 теплообмена. Аппарат включает также один или несколько осевых вентиляторов 7 для подачи на теплообменную поверхность охлаждающей среды (преимущественно воздуха). Теплообменная поверхность преимущественно выполнена в виде по крайней мере одного пластинчато-ребристого пакета 8 из чередующихся плоских 9 и гофрированных 10 листов.

Поверхность теплообмена может быть выполнена и трубчатой или комбинированной или любого другого известного в теплообмене типа.

Теплообменные поверхности снабжены поверхностными электронагревателями, которые преимущественно выполнены в виде электропроводных элементов 11, установленных на внешних боковых стенках 12 пакета. Сам же электропроводный элемент может быть выполнен в виде неметаллического греющего слоя 13, заключенного в полимерную оболочку 14.

Аппарат содержит также устройство для регулирования температуры охлаждаемой среды (в частном случае масла).

Это устройство содержит термодатчик 15 (термопреобразователь сопротивления в частном случае), установленный на магистрали 16, выходящей из сорбирующего коллектора 5. Количество коллекторов 5 определяется количеством секций 2. Термодатчик 15 электрически связан с модулятором 17 (выполнен в виде преобразователя частоты) через регулирующий блок 18 (выполненный в виде микропроцессорного регулятора). Модулятор 17 электрически связан с исполнительным механизмом 19, который представляет собой электропривод вентилятора 7. Устройство может быть снабжено блоком 20 управления модулятором 17, при этом модулятор 17 подключен к промышленной сети через дроссель 21, а регулирующий блок 18 - к слаботочному источнику 22 питания постоянного тока. Каждый раздающий 4 и собирающий 5 коллекторы содержат соответственно рабочие 23, 24 и циркуляционные 25, 26 патрубки, подключенные к байпасной линии 27.

В дальнейшем аппарат воздушного охлаждения рассматривается на примере его использования для охлаждения масла. В общих же случаях этот аппарат может быть применен и для охлаждения других сред, например жидкого топлива, сжатого газа и т.п.

Рекуперативный охладитель (см. фиг. 1 и 2) включен в систему охлаждения масла в интервале заданных рабочих температур с помощью воздуха, прокачиваемого вентиляторами 7. Эта система содержит насос 28 и источник 29 тепла (в качестве источника могут быть подшипники газотурбинного двигателя, нагнетателя, компрессора и т.п.). Насос 28 магистралью 30 (через источник 29) соединен рабочим патрубком 23 для входа масла в раздающий коллектор 4 и магистралью 16 с рабочим патрубком 24 собирающего коллектора 5 для выхода масла.

При выполнении охладителя многосекционным он будет включен в аналогичную циркуляционную систему охладителя масла. Разница будет лишь в конкретных патрубках, к которым будут подключены магистрали 16 и 30.

Данная система имеет замкнутый контур предварительной циркуляции среды, включающий магистрали 16 и 30, источник 29 тепла, насос 28, коллекторы 4, 5 и байпасную линию 27 с регулирующим запорным органом 34.

Система имеет также замкнутый контур рабочей циркуляции среды, включающий магистрали 16 и 30, источник 29 тепла, насос 28, теплообменную поверхность 3, раздающий и собирающий коллекторы 4, 5.

В многосекционных охладителях (см. фиг. 3) на одном из концов смежных коллекторов (либо раздающих 4, либо собирающих 5), обращенных один к другому, расположен рабочий патрубок (либо 23 - для входа среды, либо 24 - для выхода среды), а на другом конце смежного коллектора - циркуляционный патрубок 25 или 26. Рабочий и циркуляционный патрубки соединены посредством соединительных трубопроводов 31. Трубопроводы 31 совместно с коллекторами 4, 5 и байпасной линией 27 образуют части замкнутого контура предварительной циркуляции среды, имеющего внешний источник 29 тепла и насос 28. Эти же трубопроводы 31 с этими же коллекторами 4, 5 совместно с теплообменной поверхностью 3 секций 2 составляют часть замкнутого контура рабочей циркуляции среды, имеющего источник 29 тепла и насос 28.

Фиг. 3 иллюстрирует вариант, когда циркуляционные патрубки, к которым подключена байпасная линия, принадлежит одной и той же секции.

Таким образом, раздающим и собирающим коллекторами, к циркуляционным патрубкам которых подсоединена байпасная линия, служат последний раздающий коллектор по ходу среды в замкнутом контуре предварительной циркуляции и собирающий коллектор этой же секции.

Как было показано выше, теплообменная поверхность 3 преимущественно выполнена в виде пластинчато-ребристого пакета (см. фиг. 5) чередующихся 9 и гофрированных 10 листов, образующих каналы 32 (масляные каналы) для охлаждаемой среды и каналы 33 (воздушные каналы) для охлаждающей среды (воздуха).

В этом случае рекуперативный охладитель выполнен, как правило, перекрестноточным, причем со стороны подачи охлаждающей среды (как правило воздушной) коллекторов не имеет.

Материалом, из которого изготовлен охладитель, должен быть металл с высокой теплопроводностью, например алюминий, его сплавы и т.п.

Байпасная линия 27 имеет регулирующий запорный орган 34, который может быть выполнен в виде задвижки с ручным управлением, либо в виде регуляторов температуры различной конструкции, автоматически изменяющих расход масла через байпасную линию от нуля до максимального значения в зависимости от температуры масла.

Электропроводные элементы 11, установленные на внешних боковых стенках 12 пакета, имеют, как правило, слой теплоизоляции 35.

Работа аппарата воздушного охлаждения

Описывается вариант работы аппарата, когда охлаждаемой средой (подаваемой в коллекторы) является масло, а охлаждающей средой воздух, при этом байпасная линия подключена к циркуляционному контуру охлаждения подшипников газотурбинного двигателя или нагнетателя.

Рабочий режим

(Регулирующий запорный орган 34 байпасной линии 27 закрыт).

Масло, нагнетаемое из маслобака (на фиг. 1 и 2 не показан), насосом 28 через магистраль 30 подается в источник 29 тепла, которым являются подшипники газотурбинного двигателя или нагнетателя. Смазав и охладив подшипники и вобрав в себя тепло трения, нагретое масло направляется в рабочий патрубок 23 для входа среды раздающего коллектора 4 секции 2 односекционного рекуперативного охладителя (см. фиг. 2). Из раздающего коллектора 4 нагретое масло поступает не теплообменную поверхность 3 в масляные каналы 32 (см. фиг. 5), где охлаждается при прохождении по воздушным каналам 33 охлаждающего воздуха, прокачиваемого вентиляторами 7. Охлажденное масло поступает в собирающий коллектор 5 и через рабочий патрубок 24 для выхода среды и магистраль 16 (через маслобак) возвращается во всасывающий патрубок насоса 28.

Возможны варианты схемы, когда источник 29 тепла расположен на магистрали 16 всасывающей линии насоса 28; при этом рабочий режим охлаждения масла остается таким же, как описано выше.

В многосекционном охладителе (см. фиг. 3) масло, поступившее в раздающий коллектор 4 секции 2, разделяется на 2 части: одна часть, равная примерно 1/3 от всего расхода масла, поступает на теплообменную поверхность 3 секции 2, а вторая часть, равная примерно 2/3 расхода масла, через циркуляционный патрубок 25 и соединительный трубопровод 31 поступает в рабочий патрубок 23 раздающего коллектора 4 второй по ходу масла секции 2, где, в свою очередь, вновь разделяется на 2 части. Каждая из этих частей равна примерно 1/3 расхода масла; при этом одна часть поступает на теплообменную поверхность 3 второй секции 2, а другая - через циркуляционный патрубок 25 раздающего коллектора 4 и соединительный трубопровод 31 в рабочий патрубок 23 раздающего коллектора 4 третьей по ходу масла секции 2.

Масло, охлажденное в третьей секции, через собирающий коллектор 5 этой секции, рабочий патрубок 24 для выхода среды, соединительный трубопровод 31 и циркуляционный патрубок 26 поступает в собирающий коллектор 5 второй секции, где смешивается с маслом, охлажденным во второй секции, и далее через рабочий патрубок 24 для выхода чреды, соединительный трубопровод 31 и циркуляционный патрубок 26 масло поступает в собирающий коллектор 5 первой секции, где соединяется с маслом, охлажденным в этой секции, и полный расход охлажденного мала через рабочий патрубок 24 раздающего коллектора 5 секции 2 направляется в магистраль 16 и далее к насосу 28.

Регулирование температуры масла в заданном рабочем режиме осуществляется следующим образцом. Опишем этот процесс для аппарата с двухсекционным охладителем (см. фиг. 1).

Микропроцессорный регулятор 18 настраивают на требуемую температуру охлаждения масла. При отклонении температуры охлаждаемого масла от заданного значения по преобразующему сигналу термопреобразователя 15 сопротивления на выходе регулятора 18 формируется аналоговый сигнал (от 0 до 10 B), который, поступая на вход преобразователя частоты 17, изменяет частоту питающей сети вентиляторов (от 0,2 до 50 Гц).

Число оборотов вентилятора связано с частотой питающей сети по формуле:

где f - частота питающей сети, Гц;

p - число полюсов; S - скольжение ротора.

Расход воздуха, прокачиваемого вентилятором, зависит от числа его оборотов. В свою очередь, температура охлаждаемого масла зависит от температуры и расхода воздуха, прокачиваемого вентилятором через воздушные каналы 33 секций охладителя. Чем ниже температура воздуха, тем меньше его нужно прокачивать через охладитель.

При рассогласовании измерений (с помощью термопреобразователя 15 сопротивления) температуры охлаждаемого масла и температуры ее задания на регуляторе 18 в большую или меньшую сторону происходит соответственно изменение числа оборотов вентилятора, а следовательно, и расхода воздуха, прокачиваемого вентилятором через охладитель, что, в свою очередь, изменяет температуру охлаждаемого масла, обеспечивая ее поддержание на заданном уровне.

Регулирование температуры для односекционного охладителя осуществляется аналогичным образом. Регулирование температуры в охладителе с количеством секций больше двух осуществляется также аналогичным образом. Незначительное различие может быть только в количестве вентиляторов и, возможно, в количестве элементов регулирования, которые монтируются по аналогичным схемам.

Аппарат воздушного охлаждения проектируется с учетом наиболее напряженного режима работы, определяемого максимальным значением температуры охлаждающего воздуха, равной обычно +40oC, при этом числе оборотов вентилятора принимается, как правило, равным 1500 об/мин. Однако большую часть периода своей эксплуатации аппарат работает при более низких значениях температуры окружающей среды, т.е. вентилятор работает с уменьшенным числом оборотов.

Эти обусловлена высокая экономичность такого регулирования, так как мощность вентилятора прямо пропорциональна числу оборотов в кубе (N ~ n3). Работа на уменьшенных числах оборотов обеспечивает также повышение надежности и долговечности вентиляторов и всего аппарата воздушного охлаждения в целом.

В зимнее время число оборотов вентилятора снижается существенно, вплоть до значений 5 - 50 об/мин. Таким образом обеспечивается плавность автоматического регулирования вне зависимости от температуры окружающей среды.

Существенным достоинством предлагаемого аппарата воздушного охлаждения является и то, что устройство для регулирования температуры охлаждаемого масла, входящее в его состав, характеризуется весьма низкими значениями массы и габаритных размеров. Так например, для двух двигателей суммарной мощностью 15 кВт преобразователь частоты совместно с блоком управления имеет габаритные размеры 205х250х404 мм и массу 11 кг; микропроцессорный регулятор - 48х96х157 мм и 0,6 кг; блок питания к нему - 165х174х196 мм и 2 кг.

Для сравнения масса системы жалюзи с ручным приводом для аппарата воздушного охлаждения с такими же двигателями составляет около 100 кг.

Режим запуска в условиях низких температур окружающей среды

(Перед запуском регулирующий запорный орган 34 байпасной линии 27 открыт. Устройство для регулирования температуры не работает, также как и вентилятор 7).

При неработающем насосе 28 и отсутствии циркуляции масла включает все поверхностные нагреватели 11 и разогревают секции охладителя до температур, близких к температуре масла в контуре. После этого включают насос, и начинает работать контур предварительной циркуляции масла. При этом, масло, нагнетаемое насосом 28 через магистраль 30, источник 29 тепла, поступает в рабочий патрубок 23 раздающего коллектора 4 секции 2 (см. фиг. 2) и далее в обход теплообменной поверхности 3 (вследствие ее большого гидравлического сопротивления при пониженных температурах масла) направляется через циркуляционный патрубок 25 и байпасную линию 27 в циркуляционный патрубок 26 собирающего коллектора 5 и через рабочий патрубок 24 этого же коллектора и через магистраль 16 возвращается к насосу 28.

В многосекционных охладителях масло в контуре предварительной циркуляции протекает в обход теплообменной поверхности 3 последовательно через все раздающие коллекторы 4, байпасную линию 27 и затем последовательно через все собирающие коллекторы 5 (см. фиг. 3).

Масло, циркулируя по контуру предварительной циркуляции, включающему источник 29 тепла, постепенно нагревается, также постепенно нагревая секции охладителя. По мере повышения температуры масла запорный орган 34 начинает постепенно закрываться, направляя все большую часть масла из раздающих коллекторов 4 на теплообменную поверхность 3. После достижения маслом температуры, равной примерно ее рабочему значению, регулирующий запорный орган 34 закрывается полностью, и все масло из раздающих коллекторов 4 направляется на теплообменную поверхность 3 секции 2 охладителя; тем самым прекращается предварительная циркуляция масла и начинается рабочий режим.

Осуществление способа

Описываемый способ охлаждения масла осуществляют в аппарате воздушного охлаждения, который имеет рекуперативный охладитель, включающий одну или несколько секций с раздающими и собирающими коллекторами для масла, при этом масло охлаждают воздушным потоком, подаваемым в тот же рекуперативный охладитель с помощью вентиляторов с электроприводом переменного тока. Данный способ предусматривает операцию пуска охладителя при низких температурах окружающей среды. На практике такие условия могут создаваться в зимнее время года, когда аппарат воздушного охлаждения находится в неутепленных помещениях или на открытом воздухе и, прекратив работу, будет подвергаться отрицательному воздействию низких температур (до -60oC). Данный способ предусматривает наличие циркуляционного замкнутого контура, имеющего внешний источник тепла.

Осуществление предложенного способа рассматривается на примере выполнения циркуляционного замкнутого контура в виде системы охлаждения масла, поступающего в подшипники газотурбинного двигателя или нагнетателя, работающего в условиях низких температур, т.е. в зимнее время года. При работающем двигателе (или нагнетателе) способ осуществляется следующим образом (см. фиг. 1).

Масло, нагретое в подшипниках (источник 29 тепла) до 60-120oC (в зависимости от свойств применяемого масла), с помощью насоса 28 по магистрали 30 поступает в раздающий коллектор 4, затем на теплообменную поверхность 3, где охлаждается до заданной температуры, а затем в собирающий коллектор 5, откуда по магистрали 16 охлажденное масло с помощью насоса 28 возвращается к подшипникам. Охлаждающий воздух подают на теплообменную поверхность с помощью вентиляторов 7 с электроприводом переменного тока, регулируя производительность которых, добиваются нужного режима охлаждения.

Регулирование температуры масла в заданном рабочем режиме осуществляется следующим образом. Опишем этот процесс для аппарата с двухсекционным охладителем (см. фиг. 1).

Микропроцессорный регулятор 18 настраивают на требуемую температуру охлаждения масла. При отклонении температуры охлаждаемого масла от заданного значения по преобразующему сигналу термопреобразователя 15 сопротивления на выходе регулятора 18 формируется аналоговый сигнал (от 0 до 10 В), который, поступая на вход преобразователя частоты 17, изменяет частоту питающей сети вентиляторов (от 0,2 до 50 Гц).

При рассогласовании измерений (с помощью термопреобразователя 15 сопротивления) температуры охлаждаемого масла и температуры ее задания на регуляторе 18 в большую или меньшую сторону происходит соответствующее изменение числа оборотов вентилятора, а следовательно, и расход воздуха, прокачиваемого вентилятором через охладитель, что, в свою очередь, изменяет температуру охлаждаемого масла, обеспечивая ее поддержание на заданном уровне.

Режим регулирования температуры ведут таким образом, чтобы отклонение температуры от заданного рабочего интервала не превышало ±0,5oC, что достигается соответствующей настройкой микропроцессорного блока; при этом при низких температурах окружающей среды устанавливают число оборотов вентилятора равным 5-50 об/мин.

В режиме запуска аппарата воздушного охлаждения способ осуществляется следующим образом.

Режим запуска начинается при неработающем газотурбинном двигателе или нагнетателе, когда температура масла равна 10-20oC, а температура аппарата воздушного охлаждения (его коллекторов, поверхности теплообмена), который находится вне помещения, может достигать -60oC.

В этом режиме описываемый способ предусматривает операцию предварительной циркуляции масла путем его подачи через все раздающие и собирающие коллекторы (см. фиг. 3) в обход теплообменной поверхности или через раздающий и собирающий коллекторы одной секции (см. фиг. 2) при односекционном выполнении охладителя. При этом после завершения предварительной циркуляции масла, последнее подают на теплообменную поверхность непосредственно из раздающих коллекторов секций охладителя. Эту операцию осуществляют с помощью байпасной линии 27 с регулирующим запорным органом 34.

Режим запуска начинают с подвода тепла к боковым стенкам секций охладителя путем регулируемого кондуктивного нагрева, при этом включают электронагреватели при отключенном циркуляционном контуре (двигатель или нагнетатель не работают). Неметаллической электропроводный слой 13 нагревателей выполнен из материала на основе графита, электрическое сопротивление которого в области предельных для нагревателей температур 80 - 120oC резко возрастает, что автоматически приводит к значительному уменьшению мощности нагрева в соответствии с общеизвестной формулой

N = U2/R, Вт,

где U - напряжение, В;

R - сопротивление, Ом.

Этим обеспечивается защита нагревателей от перегрева. Дополнительно автоматическая защита от перегрева обеспечивается установкой термодатчика на поверхности нагревателей, которые через реле температуры управляют магнитным пускателем (не показаны), осуществляющим включение-выключение нагревателей или переключение их с напряжением 380 В на 190 В и обратно.

Нагрев поверхности секций охладителя, благодаря их выполнению из материалов с высокой теплопроводностью, ведется интенсивно и через некоторое время будет удовлетворяться условие tпо=tм±(10-20)oC, где tпо - температура теплообменной поверхности аппарата в градусах Цельсия; tн - температура масла в градусах Цельсия. На практике эта температура равна 10-15oC, а температура самих нагревателей не превышает 80-120oC.

После этого переходят к предварительной циркуляции масла, которую начинают одновременно с запуском двигателя или нагнетателя. На практике эта операция осуществляется следующим образом. Регулирующий орган 34 байпасной линии 27 устанавливается (автоматически или вручную) в положение "открыто", открывают заслонки (не показаны) на магистралях 16, 30, и масло от подшипников поступает в коллекторы и байпасную линию, минуя теплообменную поверхность, а затем по магистрали 16 снова к подшипникам. При этом масло постепенно нагревается, регулирующий запорный орган 34 байпасной линии 27 прикрывается, направляя все большую часть масла из раздающего коллектора на теплообменную поверхность и, когда масло достигнет температуры, удовлетворяющей условию tмtр±(10-20)oC, где tм -температура масла в контуре предварительной циркуляции в градусах Цельсия; tр - рабочая температура масла на входе в аппарат воздушного охлаждения, режим запуска заканчивают и начинают обычный рабочий режим охлаждения масла, т.е. включают вентиляторы.

Регулирование температуры охлаждения масла в заданном рабочем интервале производят путем изменения расхода охлаждающего воздуха. Охлаждающий воздушный поток подают вентилятором, имеющим электропривод переменного тока, на поверхность рекуперативного теплообменника. Изменение расхода воздушного потока осуществляют путем изменения числа оборотов вентилятора. При этом измеряют температуру охлаждаемого масла и с помощью электрической связи передают ее значение на модулятор, который при отклонении этого значения от заданного интервала изменяет частоту переменного тока, подаваемого на электропривод вентилятора. Использование изобретения позволит обеспечить плавное регулирование температуры охлаждения масла, повысить экономичность и долговечность оборудования. 2 с. и 10 з.п.ф-лы, 6 ил.

tпо = tм ± (10 oC 20), oС

где tпо - температура теплообменной поверхности аппарата в градусах Цельсия;

tм - температура масла в градусах Цельсия.

tм = tр ± (10 oC 20), oС

где tм - температура масла в контуре предварительной циркуляции в градусах Цельсия;

tр - рабочая температура масла на входе в аппарат воздушного охлаждения.

| Техническое описание и инструкция по монтажу, эксплуатации и уходу за группой маслоохладителей зимнего исполнения типа 06-10 | |||

| Будапешт, 1979, с.4 - 9, черт.3421-1К-1 | |||

| DE 3318460 A, 22.11.84 | |||

| Вентилятор переменной производительности | 1972 |

|

SU437841A1 |

| Система регулирования производительности компрессора | 1984 |

|

SU1231269A1 |

| Вихревой пылеуловитель | 1988 |

|

SU1535642A1 |

Авторы

Даты

1999-04-10—Публикация

1997-05-15—Подача