Группа изобретений, характеризуемая единым изобретательским замыслом, относится к холодильной технике, а более конкретно к способам охлаждения (а также к рекуперативным охладителям и коллекторам таких охладителей) в таких системах, в которых хладоагентом является воздух, в частном случае к способа воздушного охлаждения масла.

Известны способы охлаждения масла путем подачи воздушного потока в рекуперативный охладитель, имеющий одну теплообменную секцию с раздающим и собирающим коллекторами для масла [1] В этом способе отсутствуют средства, обеспечивающие в условиях запуска при низких температурах окружающей среды гарантированный прогрев теплообменных секций, что на практике приводит к возникновению термических ударов, к значительному повышению сопротивления масляной полости и соответственно давления масла вследствие резкого его охлаждения при поступлении в холодные секции, в результате имеют место случаи разгерметизации секций и выхода их из строя. В рассматриваемом способе описание операции пуска охладителя в условиях низких температур окружающей среды отсутствует, поэтому технический результат, достигаемый предложенным способом, в данном способе получен быть не может.

Известны также способы охлаждения масла путем подачи воздушного потока в рекуперативный охладитель, имеющий одну теплообменную секцию с раздающим и собирающим коллекторами для масла, при этом охладителя в условиях низких температур окружающей среды осуществляют с помощью подвода тепла к наружной поверхности секций охладителя, и последующей подачи на теплообменную поверхность нагретого масла, предварительно циркулирующего по замкнутому контуру, имеющему внешний источник тепла [2]

При осуществлении данного способа предварительную циркуляцию по замкнутому контуру осуществляет без подачи масла в коллекторы, а подвод тепла ведут путем конвективного теплообмена между наружной поверхностью секций и горячим воздухом, подаваемым автономным вентилятором через автономные электрокалориферы.

Данный способ является наиболее близким аналогом.

Технический результат, достигаемый в предложенном способе, в этом способе достигнут быть не может, так как наличие автономных вентиляторов и калориферов требуют большого расхода электроэнергии при очень больших теплопотерях в окружающую среду, кроме того, все это оборудование усложняет конструкцию охладителя.

Задача данного изобретения разработка способа, обеспечивающего эффективный и экономичный разогрев секций рекуперативного охладителя и циркулирующего в нем масла при низких температурах окружающей среды, с тем чтобы в короткий срок надежно осуществить запуск охладителя масла с минимальными затратами энергии при обеспечении длительного ресурса его работы.

Технический результат, достигаемый изобретением повышение эксплутационной надежности рекуперативного охладителя и уменьшение расхода энергии в период его запуска в условиях низких температур окружающей среды.

Дополнительный технический результат интенсификация процесса нагрева.

Основной технический результат достигается тем, что в способе охлаждения масла путем подачи воздушного потока в рекуперативный охладитель, имеющий, по крайней мере, одну теплообменную секцию с раздающим и собирающим коллекторами для масла, пуск охладителя при низких температурах окружающей среды осуществляют с помощью подвода тепла к наружной поверхности секций охладителя и последующей подачи на теплообменную поверхность секций охладителя нагретого масла, предварительно циркулирующего по замкнутому контуру, имеющему, внешний источник тепла; подвод тепла к наружной поверхности секций охладителя осуществляют путем кондуктивного нагрева, предварительную циркуляцию ведут путем его подачи через все раздающие и собирающие коллекторы секций в обход теплообменной поверхности, при этом после завершения предварительной циркуляции масла подают на теплообменную поверхность непосредственно из раздающих коллекторов секций охладителя.

Тот же технический результат в частных случаях достигается тем, что в способе охлаждения масла, характеризуемом вышеперечисленными признаками, предварительную циркуляцию масла ведут путем его последовательной подачи вначале через все раздающие, а затем все собирающие коллекторы секций; предварительную циркуляцию масла ведут путем его параллельной подачи одновременно в раздающие и собирающие коллекторы секций; подачу масла в собирающие коллекторы начинают с коллектора той секции, с раздающего коллектора которой начинают предварительную циркуляцию масла; подачу масла в собирающие коллекторы начинают с коллектора той секции, в раздающем коллекторе которой завершают подачу масла по раздающим коллекторам; предварительную циркуляцию масла начинают при достижении поверхностью секций охладителя температуры, удовлетворяющей следующему условию:

tn.c.tm.±20oC,

где:

tn.c. температура поверхности секций охладителя в градусах Цельсия;

tm. температура масла в градусах Цельсия;

предварительную циркуляцию масла заканчивают при достижении температуры, удовлетворяющей следующему условию:

tm.tp.±20oC

где:

tm. -температура масла в контуре предварительной циркуляции в градусах Цельсия;

tp.-рабочая температура масла на входе в охладитель;

предварительную циркуляцию масла завершают ступенчато, вначале для одной группы секций, затем для другой.

Дополнительный технический результат достигается тем, что в способе, характеризуемом признаками, необходимыми для основного технического результата, кондуктивный нагрев ведут путем подвода тепла непосредственно к раздающему и собирающему коллекторам секций охладителя; кондуктивный нагрев ведут путем подвода тепла непосредственно к теплообменным поверхностям секций охладителя; кондуктивный нагрев ведут путем подвода тепла к трубопроводам ведущим к коллекторам секций охладителя; температура нагревателя на стадии предварительной циркуляции масла не превышает 100-130oC.

Известны рекуперативные охладители, содержащие, несколько секций, каждая из которых имеет поверхность теплообмена и примыкающие к ней с противоположных сторон раздающий и собирающий коллекторы для одной из сред, имеющие соответственно рабочие патрубки для входа среды [2]

В данном охладителе все раздающие (а также собирающие) коллекторы объединены общим раздающим (собирающим) трубопроводом, а поверхность нагрева выполнена трубчатой, при этом внутрь коллекторов введены электронагревательные элементы.

Осуществить запуск такого охладителя в условия низких температур окружающей среды можно лишь при больших затратах электроэнергии, так как в указанном охладителе разогрев коллекторов ведут путем конвективного теплообмена между маслом, нагреваемым погруженными в него электронагревательными элементами, и корпусом коллектора, разогрев теплообменной поверхности путем конвективного теплообмена между наружной поверхность секций и горячем воздухом, подаваемым автономными вентиляторами через автономные электрокалориферы. При этом велики потери тепла в окружающую среду вследствие негерметичности охладителя и отсутствия на нем изоляции. Поэтому технический результат (повышение эксплуатационной надежности с одновременным уменьшением расхода энергии при запуске охладителя в условиях низких температур окружающей среды) не достигается.

Известны также и рекуперативные охладители, содержащие одну секцию, состоящую из поверхности теплообмена и примыкающих к ней с противоположных сторон раздающего и собирающего коллектора для одной из сред, имеющих соответственно рабочие патрубки для входа и выхода среды [1]

Данный охладитель по количеству существенных признаков является наиболее близким аналогом.

Технический результат (повышение эксплуатационной надежности с одновременным уменьшением расхода энергии при запуске охладителя в условиях низких температур окружающей среды) в данном охладителе не достигается.

Задача данного изобретения разработка конструкции рекуперативного охладителя, обеспечивающего его надежную работу с высоким ресурсом при необходимости его многократных запусков в условиях низкой температуры окружающей среды.

Технический результат, достигаемый эти изобретением повышение эксплуатационной надежности с одновременным уменьшением расхода энергии при запусках в условиях низкой температуры окружающей среды.

Дополнительный технический результат интенсификация процесса нагрева.

Основной технический результат достигается тем, что в рекуперативном охладителе, содержащем, по крайней мере, одну секцию, состоящую из поверхности теплообмена и примыкающих к ней с противоположных сторон раздающего и собирающего коллекторов для одной из сред, имеющих соответственно рабочие патрубки для входа и выхода среды, каждый коллектор секции дополнительно содержит циркуляционный патрубок, а весь охладитель снабжен одной байпасной линией с регулирующим запорным органом, подключенной одним концом к циркуляционному патрубку раздающего коллектора, а другим концом к циркуляционному патрубку собирающего коллектора одной из секций. Тот же технический результат в частных случаях достигается тем, что на одном из концом смежных коллекторов, обращенных один к другому, расположен рабочий патрубок, а на другом конце смежного коллектора циркуляционный, при этом эти патрубки сообщены посредством соединительных трубопроводов, образующих совместно с коллекторами и байпасными линиями часть замкнутого контура предварительной циркуляции среды, имеющего внешний источник тепла; раздающим и собирающим коллекторами, к циркуляционным патрубкам которых присоединена байпасная линия, служит последний раздающий коллектор по ходу среды в замкнутом циркуляционном контуре и собирающий коллектор этой же секции; раздающим и собирающим коллекторами, к циркуляционным патрубкам которых присоединена байпасная линия, служат последний раздающий коллектор по ходу среды в замкнутом циркуляционном контуре и собирающий коллектор секции, имеющей первый раздающий коллектор по ходу среды в замкнутом циркуляционном контуре.

Дополнительный технический результат достигается тем, что поверхность теплообмена выполнена в виде одного пластинчато-ребристого пакета из чередующихся плоских и гофрированных листов; пакеты снабжены поверхностными электрическими нагревателями, при этом между смежными пакетами в секции предусмотрен зазор, и нагреватели установлены на внешних боковых стенках пакетов и в указанных зазорах.

Известны коллекторы, содержащие корпус, снабженный рабочим патрубком для входа или выхода среды, и нагреватель [3]

Нагреватель выполнен в виде системы каналов, подключенных к нагревающей среде и функционирует лишь в период охлаждения и бездействует в период запуска, таким образом технический результат, достигаемый предлагаемым изобретением, отсутствует.

Известны коллекторы рекуперативного охладителя, содержащие корпус, снабженный рабочим патрубком для входа или выхода среды, и нагреватель [2]

Данный нагреватель выполнен электрическим и введен внутрь коллектора.

Технический результат, достигаемый предлагаемым изобретением, в таком коллекторе не обеспечен, так как циркуляция вдоль коллектора не осуществима.

Задача изобретения разработка конструкции собирающего или раздающего коллектора, обеспечивающего предварительную циркуляцию среды вдоль коллектора в обход теплообменной поверхности при запусках в условиях низких температур окружающей среды с предварительным кондуктивным нагревом корпуса коллектора.

Технический результат, достигаемый изобретением обеспечение предварительной циркуляции среды вдоль коллектора в обход теплообменной поверхности и обеспечение кондуктивным нагревом корпуса коллектора.

Данный технический результат достигается тем, что в коллекторе рекуперативного охладителя, содержащем корпус, снабженный рабочим патрубком для входа или выхода среды, коллектор дополнительно содержит циркуляционный патрубок, соединенный с байпасной линией с регулирующим запорным органом, а нагреватель выполнен в виде электропроводного элемента, спрофилированного по форме коллектора и установленного на его внешней поверхности.

Данный технический результат, в частных случаях, достигается также тем, что в коллекторе, характеризуемом вышеперечисленными признаками, рабочий и циркуляционный патрубки расположены на противоположных концах коллектора, в электропроводный элемент выполнен в виде неметаллического греющего слоя, заключенного в полимерную оболочку.

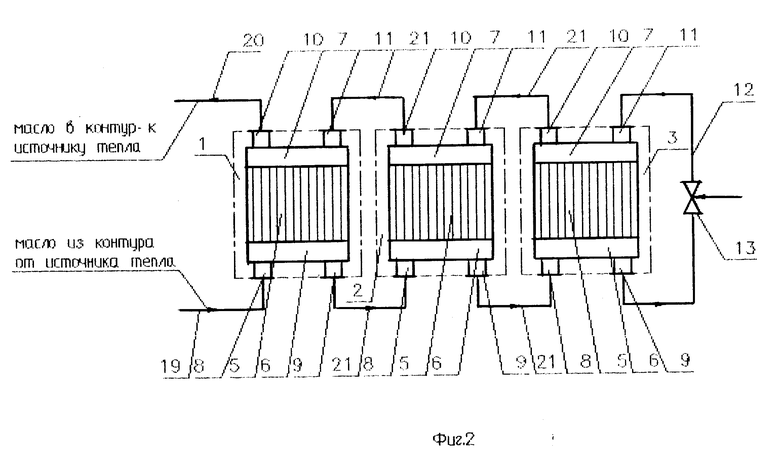

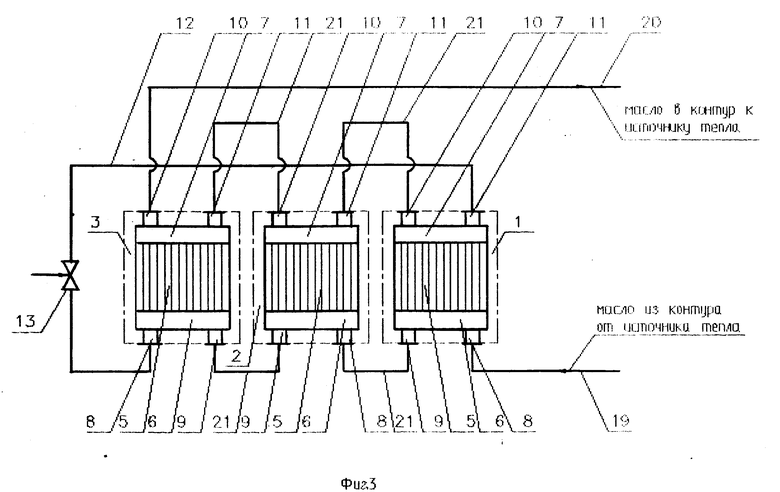

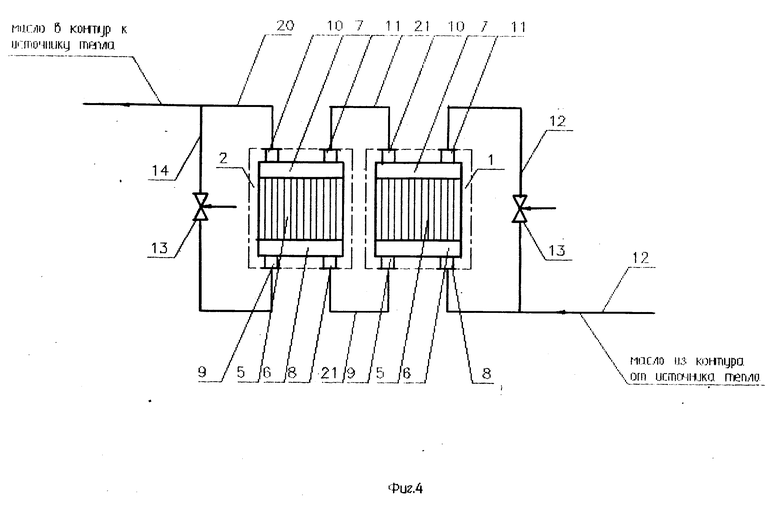

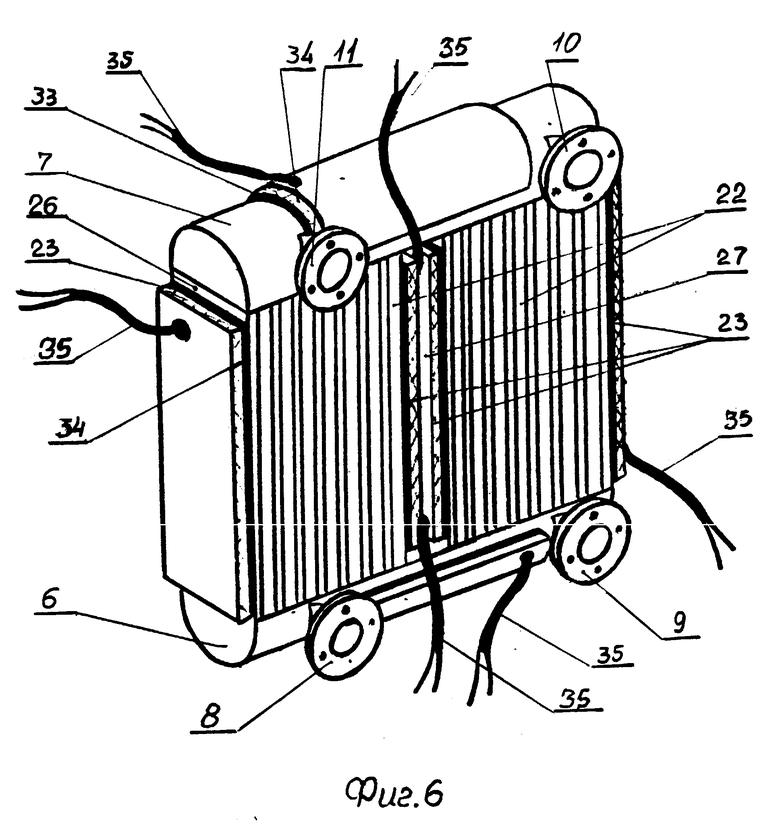

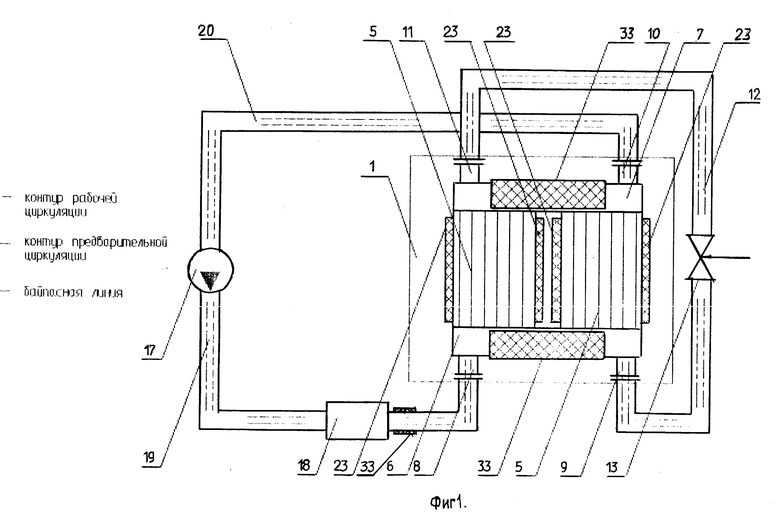

На фиг. 1 представлена схема замкнутого контура рабочей и предварительной циркуляции масла с описываемым рекуперативным охладителем; на фиг. 2 схематично представлен трехсекционный охладитель с одной байпасной линией; иллюстрирует п. п. 2, 5, 13, 14 и 15 формулы изобретения; на фиг. 3 тот же охладитель, иллюстрирующий п.п. 2, 4, 13, 14 и 164 на фиг.4 схематично изображен двухсекционный охладитель с двумя байпасными линиями, иллюстрирующий п.п. 3, 13, 14 формулы изобретения; на фиг. 5 схематично представлен четырехсекционный охладитель с четырьмя байпасными линиями, дополнительно иллюстрирующий п.8 формулы изобретения; на фиг. 6 изображена секция рекуперативного охладителя в аксонометрии, иллюстрирующая расположение поверхностных нагревателей на боковых стенках пакетов и на внешней поверхности коллектора, рабочих и циркуляционных патрубков; на фиг. 7 представлен в аксонометрии пластинчато-ребристый пакет секции охладителя; на фиг.8 изображен в аксонометрии коллектор охладителя с спрофилированным по форме корпуса коллектора поверхностным нагревателем; на фиг. 9 сечение А-А фиг.8.

Конструкция рекуперативного охладителя.

Рекуперативный охладитель, содержит одну секцию 1 (см. фиг.1). Охладитель может содержать несколько секций, в частности, дополнительно секции 2, 3 и 4 (см. фиг.2, 3, 4, 5). Каждая секция имеет теплообменную поверхность 5, раздающий 6 и собирающий 7 коллекторы. В свою очередь, раздающий 6 коллектор имеет рабочий патрубок 8 для входа среды и циркуляционный 9, собирающий коллектор 7, соответственно, рабочий патрубок 10 и циркуляционный 11. Охладитель имеет, по крайней мере, одну байпасную линию 12 с регулирующим запорным органом 13. Охладитель может иметь также несколько байпасных линий, в частности, дополнительно 14, 15 и 16. Байпасная линия 12 присоединена одним концом к циркуляционному патрубку 9 раздающего коллектора 6 из одной секций, а другим концом к циркуляционному патрубку 11 собирающего коллектора 7 одной из секций. При этом, регулирующий запорный орган 13 может быть выполнен в виде задвижки с ручным управлением, либо в виде регуляторов температуры различной конструкции, автоматически изменяющих расход масла через байпасную линию от нуля до максимального значения в зависимости от температуры масла.

Описываемый рекуперативный охладитель (см. фиг. 1) включен в систему охлаждения масла (или иной жидкой среды, склонной к загустению или замерзанию) до заданных рабочих температур с помощью воздуха, прокачиваемого вентиляторами (на фигурах не показаны). Эта система содержит насос 17 и источник 18 тепла (в качестве источника могут быть подшипники газотурбинного двигателя, нагнетатели, компрессора и т.п.). Насос 17 магистралью 19 соединен с рабочим патрубком 8 для входа масла в раздающий коллектор 6 и магистралью 20 (через источник 18) с рабочим патрубком 10 собирающего коллектора 7 для выхода масла.

При выполнении охладителя многосекционным он будет включен в аналогичную циркуляционную систему охладителя масла. Разница будет лишь в конкретных патрубках, к которым будут подключены магистрали 19 и 20.

Данная система имеет замкнутый контур предварительной циркуляции среды, включающий магистрали 19 и 20, источник 18 тепла, насос 17, коллекторы 6, 7 и байпасную линию 12.

Система имеет замкнутый контур рабочей циркуляции среды, включающий магистрали 19 и 20, источник 18 тепла, насос 17, теплообменную поверхность 5, раздающий и собирающий коллекторы 6,7.

Аналогичные контуры будут и при нескольких байпасных линиях. В многосекционных охладителях (см. 2, 3, 4 и 5) на одном из концов смежных коллекторов (либо раздающих 6, либо собирающих 7), обращенных один к другому, расположен рабочий патрубок (либо 8 для входа среды, либо 10 для выхода среды), на другом конце смежного коллектора циркуляционный 9 или 10. Рабочий и циркуляционный патрубки соединены посредством соединительных трубопроводов 21. Трубопроводы 21 совместно с коллекторами 6 и 7, и байпасными линиями 12, 14, 15, 16 образуют части замкнутого контура предварительной циркуляции среды, имеющего внешний источник 18 тепла и насос 17. Эти же трубопроводы 21 с этими же коллекторами 6 и 7 совместно с теплообменной поверхностью 5 секций 1,2,3,4 составляют часть замкнутого контура рабочей циркуляции среды, имеющего источник 18 тепла и насос 17.

Фиг.1 и 2 иллюстрируют варианты, когда циркуляционные патрубки, к которым подключена байпасная линия, принадлежат одной и той же секции. На фиг. 3 иллюстрируется вариант, когда циркуляционный патрубок 9 раздающего коллектора 6 секции 3 соединен с циркуляционным патрубком 11 собирающего коллектора 7 секции 1. Возможен вариант охладителя с двумя байпасными линиями 12 и 14 (см. фиг.4), где каждая байпасная линия соединяет циркуляционные патрубки 9 раздающего коллектора 6 и циркуляционные патрубки 11 собирающего коллектора 7 каждой из секций 1 и 2. Возможен также вариант четырехсекционного охладителя с 4 байпасными линиями 12, 14, 15 и 16 (см. фиг.5), где секции разбиты на 2 параллельные группы, каждая из которых состоит из 2-х секций.

Таким образом, раздающим и собирающим коллекторами, к циркуляционным патрубком которых подсоединена байпасная линия, служат последний раздающий коллектор по ходу среды в замкнутом контуре предварительной циркуляции и либо собирающий коллектор этой секции (см. фиг.2), либо собирающий коллектор секции, имеющей первый раздающий коллектор по ходу среды в замкнутом контуре предварительной циркуляции (см. фиг.3).

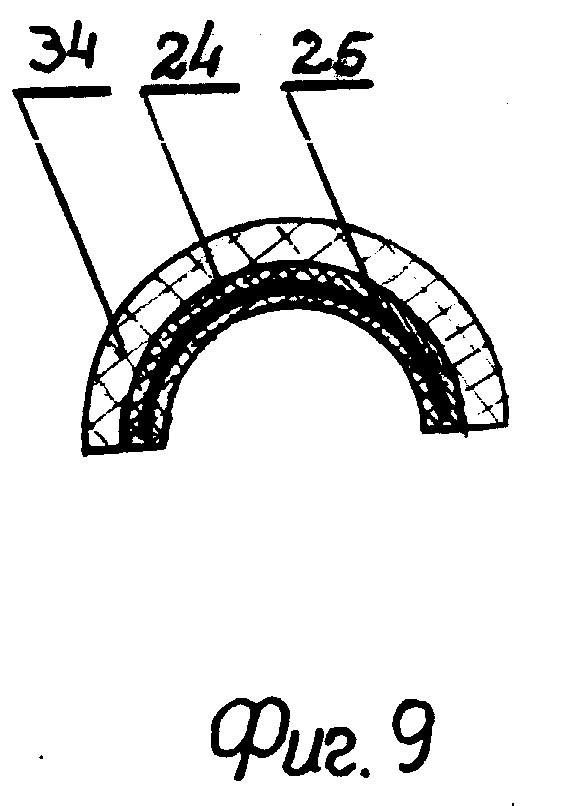

Секции 1, 2, 3 и 4 могут состоять как из одного пластинчато-ребристого пакета 22, так и из нескольких пакетов (см. фиг.6). Пакеты 22 снабжены поверхностными нагревателями 23, выполненными в виде электропроводного элемента представляющего собой неметаллический слой 24, заключенный в полимерную оболочку 25; при этом нагреватели установлены как на внешних боковых стенках 26 пакетов 22, так и в зазорах 27, предусмотренных между пакетами секций. Нагреватели могут быть установлены и на коллекторах.

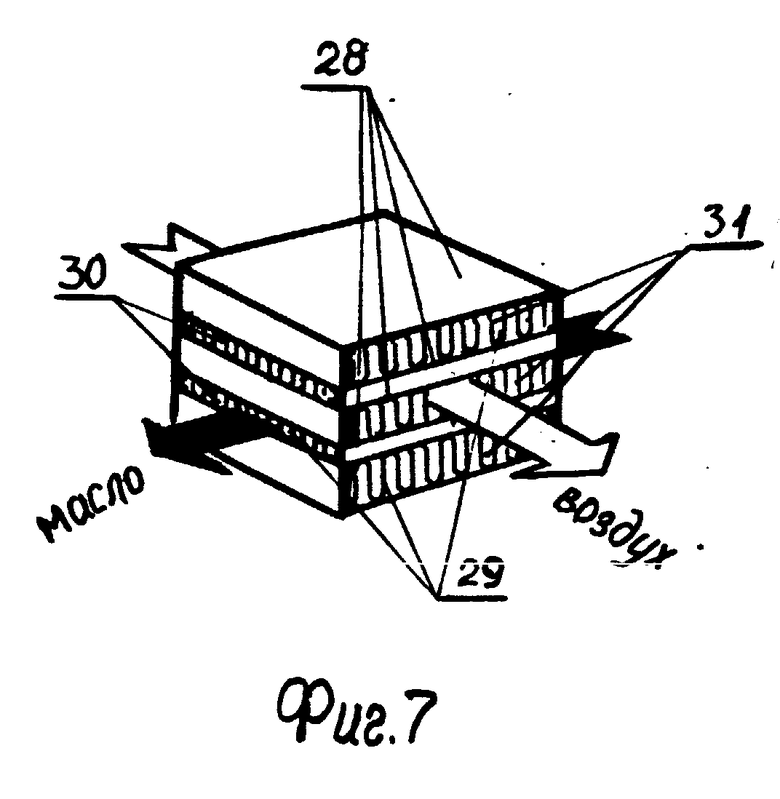

Как было показано выше, теплообменная поверхность 5 преимущественно выполнена в виде пластинчато-ребристого пакета (см. фиг. 7) чередующихся плоских 28 и гофрированных 29 листов, образующих каналы 30 (масляные каналы) для охлаждаемой среды (масла) и каналы 31 (воздушные каналы) для охлаждающей среды (воздуха).

В этом случае рекуперативный охладитель выполнен, как правило, перекрестно-точным, причем со стороны подачи второй среды (как правило воздушной) коллекторов не имеет.

Возможны варианты выполнения рекуперативного охладителя трубчатым или иного известного типа. Материалом, из которого изготовлен охладитель, должен быть металл с высокой теплопроводностью, например, алюминий, его сплавы и т. п.

Работа рекуперативного охладителя.

Описывается вариант работы рекуперативного охладителя, когда охлаждаемой средой (подаваемой в коллекторы) является масло, а охлаждающей средой воздух, при этом байпасная линия подключена к циркуляционному контуру охлаждения подшипников газотурбинного двигателя или нагревателя.

Рабочий режим.

(Регулирующий запорный орган 13 байпасных линий 12, 14, 15 и 16 закрыт).

Масло, нагнетаемое из маслобака (на фиг.1 не показан) насосом 17 через магистраль 19 подается в источник 18 тепла, которым являются подшипники газотурбинного двигателя или нагнетателя. Смазав и охладив подшипники и вобрав в себя тепло трения, нагретое масло направляется в рабочий патрубок 8 для входа среды раздающего коллектора 6 секции 1 односекционного рекуперативного охладителя (см. фиг.1). Из раздающего коллектора 6 нагретое масло поступает на теплообменную поверхность 5 в масляные каналы 30, где охлаждается при прохождении по воздушным каналам 31 охлаждающего воздуха, прокачиваемого вентиляторами (на чертежах не показаны). Охлажденное масло поступает в собирающий коллектор 7 и через рабочий патрубок 10 для выхода среды и магистраль 20 (через маслобак) возвращается во всасывающий патрубок насоса 17.

Возможны варианты схемы, когда источник 18 тепла расположен, на магистрали 20 всасывающей линии насоса 17; при этом рабочий режим охлаждения масла остается таким же, как описано выше.

В многосекционном охладителе (см. фиг.2) масло, поступившее в раздающий коллектор 6 секции 1. разделяется на 2 части: одна часть, равна примерно 1/3 от всего расхода масла, поступает на теплообменную поверхность 5 секции 1, а вторая часть, равна примерно 2/3 расхода масла, через циркуляционный патрубок 9 и соединительный трубопровод 21 поступает в рабочий патрубок 8 раздающего коллектора 6 секции 2, где, в свою очередь, вновь разделяется на 2 части. Каждая из этих частей равна примерно 1.3 расхода масла; при этом одна часть поступает на теплообменную поверхность 5 секции 2, а вторая через циркуляционный патрубок 9 раздающего коллектора 6 секции 2 и соединительный трубопровод 21 в рабочий патрубок 8 раздающего коллектора 6 секции 3.

Масло, охлажденное в секции 3, через собирающий коллектор 7 этой секции, рабочий патрубок 10 для выхода среды, соединительный трубопровод 21 и циркуляционный патрубок 11 поступает в собирающий коллектор 7 секции 2, где смешивается с маслом, охлажденным в секции 2, и далее через рабочий патрубок 10 для выхода среды, соединительный трубопровод 21 и циркуляционный патрубок 11 масло поступает в собирающий коллектор 7 секции 1, где соединяется с маслом, охлажденным в секции 1, и полный расход охлажденного масла через рабочий патрубок 10 раздающего коллектора 7 секции 1 направляется в магистраль 20 и далее к насосу 17.

Аналогичным образом работают в рабочем режиме многосекционные охладители, схемы которых представлены на фиг.3, 4 и 5. Общим будет являться последовательное или параллельное прохождение масла через теплообменные поверхности всех секций, минуя байпасные линии.

Режим запуска в условиях низких температур окружающей среды.

(Перед запуском регулирующий запорный орган 13 байпасных линий 12, 14, 15 и 16 открыт).

При неработающем насосе 17 и отсутствии циркуляции масла включают все поверхностные нагреватели 23 и разогревают секции охладителя до температур, масла в контуре. После этого включает насос, и начинает работать контур предварительной циркуляции масла. При этом, масло, нагнетаемое насосом 17 через магистраль 19, источник 18 тепла поступает в рабочий патрубок 8 раздающего коллектора 6 секции 1 (см. фиг. 1) и далее, в обход теплообменной поверхности 5 (в следствие ее большого гидравлического сопротивления при пониженных температурах масла), направляется через циркуляционный патрубок 9 и байпасную линию 12 в циркуляционный патрубок 11 собирающего коллектора 7 и через рабочий патрубок 10 этого же коллектора и магистраль 20 возвращается к насосу 17.

В многосекционных охладителях масло в контуре предварительной циркуляции протекает в обход теплообменной поверхности 5 либо последовательно через все раздающие коллекторы 6, байпасную линию 12 и затем последовательно через все собирающие коллекторы 7(см. фиг.2 и 3), либо поступает одновременно в раздающий 6 и собирающий 7 коллекторы одной секции, затем через такие же коллекторы другой секции (см. фиг. 4 и 5).

Масло, циркулируя по контуру предварительной циркуляции, включающей источник 18 тепла, постепенно нагревается, также постепенно нагревая секции охладителя. По мере повышения температуры масла запорный орган 13 начинает постепенно закрываться, направляя все большую часть масла из раздающих коллекторов 6 на теплообменную поверхность 5. После достижения маслом температуры, равной примерно ее рабочему значению, регулирующий запорный орган 13 закрывается полностью и все масло из раздающих коллекторов 6 направляется на теплообменную поверхность 5 секций охладителя; тем самым прекращается предварительная циркуляция масла и наступает рабочий режим.

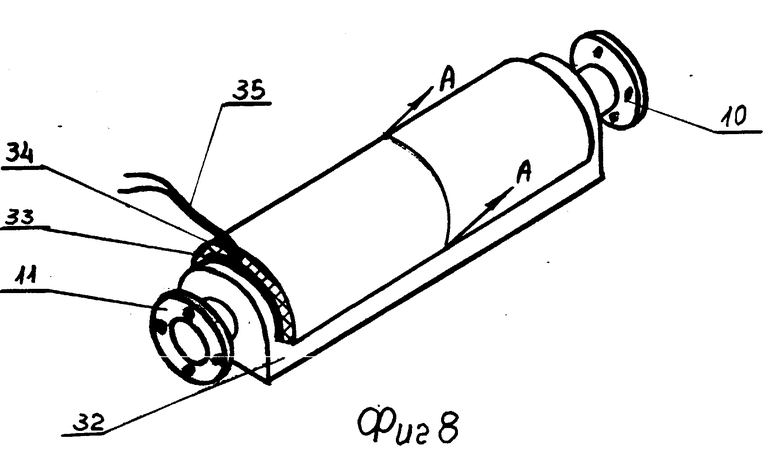

Конструкция коллектора.

Коллектор может быть либо собирающим, либо раздающим; в первом случае он имеет рабочий патрубок 10 для выхода среды, во втором случае рабочий патрубок 8 для входа среды.

Собирающим коллектор 7, содержащий корпус 32 с рабочим патрубком 10 для выхода среды, имеет дополнительно циркуляционный патрубок 11. соединенный с байпасной линией или соединительным трубопроводом. При этом, рабочий 10 и циркуляционный 11 патрубки расположены на противоположных концах коллектора 7.

Коллектор 7 снабжен нагревателем 33, выполненным в виде электропроводного элемента, спрофилированного по форме коллектора и установленного на его внешней поверхности (если такой нагреватель распрямить, то он будет аналогичен поверхностному нагревателю 23). Электропроводный элемент (см. фиг.9) имеет слой изоляции 34 и провода электропитания 35 и выполнен в виде неметаллического реющего слоя 24, например, графитового, заключенного в полимерную оболочку 25 (см. проспект "Нагревательный элемент полимерный", производственно-коммерческая фирма "Меркурос", г. Хотьково Московской обл.)

Раздающий коллектор 6 имеет такое же устройство, что и собирающий коллектор 7, и устанавливается с противоположной стороны поверхности теплообмена 5 (см. фиг.6).

Корпуса 28 коллекторов изготовлены из материала с высокой теплопроводностью например, алюминия.

На магистралях, ведущих к коллекторам может быть также установлен аналогичный нагреватель 33.

Работа коллектора.

Работа коллектора описана в частном варианте его применения в рекуперативном охладителе с пластинчато-ребристой поверхностью, когда охлаждаемой средой является масло, а охлаждающей воздух, причем масло циркулирует по замкнутому контуру с источником тепла. Поскольку коллектор может быть раздающим или собирающим, то описывается работа обоих коллекторов совместно (см. фиг.1, 8, 9).

Рабочий режим.

Нагретое масло (преимущественно из циркуляционного контура, имеющего источник тепла) поступает в корпус 32 раздающего коллектора, а затем каналы 30 теплообменной поверхности, где оно охлаждается воздушным потоком, проходящим по каналам 29. Охлажденное масло поступает в корпус 32 собирающего коллектора, а затем потребителю. В частном случае потребителем является источник тепла (например, подшипники паровой или газовой турбины). В процессе данного режима нагреватели 33 отключены.

Регулирующий запорный орган 13 закрыт и масло байпасную линию 12 через циркуляционный патрубок 9 не поступает.

Режим использования коллектора для пуска рекуперативного охладителя в условиях низких температур окружающей среды.

Включается нагреватель 33. Поскольку корпуса 32 коллекторов изготовлены из материала с высокой теплопроводностью, происходит их быстрый нагрев. При достижении температурой корпуса значения к температуре масла, последнее при включении насоса 17 подается в патрубок 7 раздающего коллектора, при этом запорный орган 13 байпасной линии находится в положении "открыто", а нагреватели 33 отключаются. Поступившее в патрубок 8 масло устремляется к циркуляционному патрубку 9, минуя теплообменную поверхность (т.к. последняя имеет высокое гидравлическое сопротивление), затем проходит по всей байпасной линии 12 и через циркуляционный патрубок 11 поступает в собирающий коллектор 7, откуда через рабочий патрубок 10 к потребителю. Таким образом, масло будет циркулировать вдоль коллекторов, увеличивая эффект их нагрева и естественно нагревая секции до заданной температуры, после чего запорный орган 13 постепенно закрывается и коллекторы переходят на рабочий режим.

Осуществление способа.

Описываемый способ охлаждения масла осуществляют в рекуперативном охладителе, который имеет или одну, или несколько секций с раздающими и собирающими коллекторами для масла, при этом масло охлаждают воздушным потоком, подаваемым в тот же рекуперативный охладитель. Данный способ предусматривает операцию пуска охладителя при низких температурах окружающей среды. На практике такие условия могут создаваться в зимнее время года, когда охладитель находится в неутепленных помещениях или на открытом воздухе и, прекратив работу, будет подвергаться отрицательному воздействию низких температур (до -60oC). Данный способ предусматривает наличие циркуляционного замкнутого контура, имеющего внешний источник тепла. Осуществление предложенного способа рассматривается на примере выполнения циркуляционного замкнутого контура в виде систем охлаждения масла, поступающего в подшипники газотурбинного двигателя или нагревателя, работающего в условиях низких температур (до -60oC), т. е. в зимнее время года. При работающем двигателе (или нагревателе) способ осуществляется следующим образом (см. фиг.1).

Масло, нагретое в подшипниках (источник 18 тепла) до t=60-120oC, с помощью насоса 17 по магистрали 19 поступает в раздающий коллектор 6, затем на теплообменную поверхность 5, где охлаждается до заданной температуры, а затем в собирающий коллектор 7, откуда по магистрали 20 охлажденное масло с помощью насоса 17 возвращается к подшипникам. Охлаждающий воздух подают на теплообменную поверхность с помощью вентиляторов, регулируя производительность которых добиваются нужного режима охлаждения. В зависимости от количества масла и иных производственных и теплотехнических условий рекуперативный охладитель может быть выполнен многосекционным. В этом случае (см. фиг. 2, 3, 4, 5) сущность способа не претерпит изменений, и горячее масло будет прокачиваться через все теплообменные поверхности всех секций (последовательно или параллельно) и охлаждаться воздушным потоком.

В режиме запуска рекуперативного охладителя способ осуществляется следующим образом.

Режим запуска начинается при неработающем газотурбинном двигателе или нагнетателе, когда температура масла равна 10-20oC, а температура рекуперативного охладителя (его коллекторов, поверхности теплообменника), который находится вне помещения, может достигать -60oC.

В этом режиме описываемый способ предусматривает операцию предварительной циркуляции масла путем его подачи через все раздающие или собирающие коллекторы всех секций (см. фиг.2, 3, 4, 5) в обход теплообменной поверхности или через собирающий и раздающий коллекторы одной секции (см. фиг.1) при односекционном выполнении охладителя, при этом после завершения предварительной циркуляции масла, последнее подают на теплообменную поверхность непосредственно из раздающих коллекторов секций охладителя. Эту операцию осуществляют с помощью байпасных линий с регулирующим запорным органом 13: при выполнении охладителя односекционным с помощью байпасной линии 12 (см. фиг. 1), при выполнении охладителя многосекционным с помощью байпасных линий 12, 14, 15, 16 (см. фиг. 2, 3, 4, 5).

Режим запуска начинают с подвода тепла к наружным поверхностям секций охладителя путем кондуктивного нагрева.

Кондуктивный нагрев в частных случаях начинают либо с подвода тепла непосредственно к коллекторам, либо к теплообменной поверхности секций, либо к тем и другим. При очень низких температурах окружающего воздуха ведут дополнительный кондуктивный нагрев путем подвода тепла к трубопроводам, ведущим к коллекторам секций охладителя.

Иначе говоря, режим запуска начинают с включения тех или иных нагревателей, при этом циркуляционный контур не включен (двигатель или нагнетатель не работает). Нагрев поверхности секций охладителя благодаря их выполнению из материалов с высокой теплопроводностью ведется интенсивно и через некоторое время будет удовлетворяться условие

tn.c.tm.±20oC,

где

tn.c. температура поверхности секций охладителя в градусах Цельсия;

tm. температура масла в градусах Цельсия.

На практике эта температура равна 10-15oC, а температура самих нагревателей не превышает 100-130oC.

После этого переходят к предварительной циркуляции масла, которую начинают одновременно с запуском двигателя и нагнетателя. На практике эта операция осуществляется следующим образом. Регулирующий орган 13 на всех байпасных линиях 12,14,15,16 устанавливают в положение "открыто", открывают заслонки (не показаны) на магистралях 19,20 и масло от подшипников поступает в коллекторы и байпасные линии, минуя поверхность теплообмена, а затем по магистрали 20, снова к подшипникам, нагреваясь до температуры, удовлетворяющей условию

tm.tp.±20oC,

где

tm. температура масла в контуре предварительной циркуляции в градусах Цельсия;

tp. рабочая температура масла на входе в охладитель.

В зависимости от схемы расположения секций циркуляцию масла ведут либо путем его последовательной подачи вначале через все раздающие коллекторы, а затем через все собирающие коллекторы (см. фиг.2, 3), либо путем его параллельной подачи одновременно в раздающие и собирающие коллекторы секций (см. фиг.4, 5).

При этом подачу масла в собирающие коллекторы начинают либо с коллектора той секции, в раздающем коллекторе которой завершают подачу масла по раздающим коллекторам (см. фиг.2), либо подачу масла в собирающие коллекторы начинают с коллектора той секции, в раздающем коллекторе которой начинают подачу масла по раздающим коллекторам (см. фиг.3).

Предусматривается вариант, по которому предварительную циркуляцию завершают ступенчато вначале для одной группы секций, затем для другой (см. фиг. 5). Этот прием осуществляют, например, путем установки регулирующих запорных органов в секциях 1, 2 на температуру 50 + 10oC, а в секциях 3, 4 на температуру 60 + 10oC.

После того, как температура масла стала удовлетворять условию tm. tp. ±20oC, режим пуска заканчивают и начинают обычный рабочий режим.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕКУПЕРАТИВНЫЙ ОХЛАДИТЕЛЬ | 1997 |

|

RU2142608C1 |

| СПОСОБ РЕГУЛИРУЕМОГО ОХЛАЖДЕНИЯ МАСЛА И АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1997 |

|

RU2128802C1 |

| СПОСОБ РЕГУЛИРУЕМОГО ОХЛАЖДЕНИЯ МАСЛА И АППАРАТ ВОЗДУШНОГО ОХЛАЖДЕНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА (ВАРИАНТЫ) | 2004 |

|

RU2273793C1 |

| СПОСОБ ОХЛАЖДЕНИЯ СРЕДЫ В ЗАБОРТНОМ ОБОРУДОВАНИИ И СУДОВОЙ ЗАБОРТНЫЙ ОХЛАДИТЕЛЬ | 2019 |

|

RU2703597C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125171C1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2056587C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

| ГОРИЗОНТАЛЬНЫЙ ПАРОГЕНЕРАТОР | 2020 |

|

RU2750246C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ ПИЩЕВЫХ ПРОДУКТОВ | 2013 |

|

RU2536133C1 |

| СПОСОБ ОХЛАЖДЕНИЯ МАСЛА В МАСЛОСИСТЕМЕ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА И ГАЗОМАСЛЯННЫЙ ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221156C1 |

Использование: в холодильной технике, а более конкретно к способам охлаждения/ а также рекуперитивным охладителям и коллекторам охладителей/ в таких системах, в которых хладоагентом является воздух, в частности, случае к способам охлаждения масла. Сущность изобретения: способ охлаждения масла включает операцию пуска охладителя при низких температурах окружающей среды, которую осуществляют с помощью подвода тепла к наружной поверхности секции охладителя и последующей подачи на теплообменную поверхность секций охладителя нагретого масла. При этом масло предварительно циркулирует по замкнутому контуру, имеющему внешний источник тепла. Подвод тепла к наружной поверхности секций осуществляют путем кондуктивного нагрева, предварительную циркуляцию масла ведут путем его последовательной подачи через все раздающие и собирающие коллекторы секций в обход теплообменной поверхности, при этом после завершения предварительной циркуляции масла последнее подают на теплообменную поверхность непосредственно из раздающих и собирающих коллекторов секций охладителя. Рекуперативный охладитель содержит, по крайней мере, одну секцию, состоящую из поверхности теплообмена и примыкающих к ней с противоположных сторон раздающего и собирающего коллекторов для одной из сред. Каждый коллектор имеет соответственно рабочие патрубки для входа или выхода среды и дополнительно содержит циркуляционный патрубок, а весь охладитель снабжен одной байпасной линией с регулирующим запорным органом, подключенным одним концом к циркуляционному патрубку раздающего коллектора одной из секций, а другим концом - к циркуляционному патрубку собирающего коллектора также одной из секций /в односекционном охладителе - к той же самой секции/. Коллектор содержит корпус, снабженный рабочим патрубком /собирающий коллектор-патрубок для выхода среды; раздающий коллектор - патрубком для входа среды/ и нагревателем. Дополнительно коллектор содержит циркуляционный патрубок, соединенный с байпасной линией, при этом нагреватель выполнен в виде электропроводного элемента, спрофилированного по форме коллектора и установленного на его внешней поверхности. 3 с. и 18 з.п. ф-лы, 9 ил.

tп. c tм ± 20oС,

где tп. c температура поверхности секций охладителя, oС;

tм температура масла, oС.

tм tp ± 20oС,

где tм температура масла в контуре предварительной циркуляции, oС;

tp температура рабочая масла на входе в охладитель.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Газовая промышленность | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Техническое описание и инструкция по монтажу, эксплуатации и уходу за группой маслоохладителей зимнего исполнения типа 06 - 10 | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| GB, патент, 867214, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-20—Публикация

1996-01-24—Подача