Изобретение относится к области сушки сыпучих материалов, в частности зерна, и может быть использовано преимущественно в фермерских хозяйствах для подготовки зерна к хранению.

Известна сушилка кипящего слоя для сыпучих материалов, содержащая камеру, снабженную газораспределительной решеткой, имеющей переливные пороги, и разделенную вертикальными перегородками на секции с индивидуальными газоподводящими коробами. (См. авторское свидетельство СССР N 1048273. Сушилка кипящего слоя для сыпучих материалов. Кл. F 26 B 17/10, 1982). Однако такая сушилка сложна в конструкции и изготовлении.

Известна установка для сушки зерна в кипящем слое, содержащая устройства для загрузки и выгрузки зерна, а также корпус с газораспределительной решеткой и размещенными над ней вертикальными перегородками, образующие автономные камеры, половина которых сообщена с каналами подвода нагретого газового теплоносителя, а другая половина - с каналами подвода холодного газового носителя. (См. патент РФ N 2052744 C1. Установка для сушки зерна в кипящем слое. Кл. F 26 B 17/10, 1993). Данная установка принята за прототип.

Недостатком известной установки является ограниченный цикл сушки зерна независимо от полученной кондиции, что приводит или к пересушиванию зерна или к повторной загрузке и сушке его; в связи с этим к перерасходу теплоэнергии.

Задачей, на решение которой направлено заявляемое изобретение, является создание простой в изготовлении сушилки, компактной конструкции, позволяющей экономно выполнять качественную сушку зерна.

Решение поставленной задачи, обеспечивающей получение заданного технического результата, заключается в следующем. Установка для сушки зерна в кипящем слое содержит корпус с газораспределительной решеткой в нижней части и размещенной над ней вертикальной перегородкой, последняя сверху соединена наклонной газораспределительной решеткой со стенкой корпуса, образующей с одной стороны камеру окончательной сушки и газоотводящий короб с размещенными внутри него регулировочной заслонкой и датчиками замера влагосодержания и температуры отработавшего теплоносителя, соединенными с системой адаптивного управления процессом сушки зерна, а с другой стороны камеру предварительного нагрева со сливным каналом, дно которого выполнено с наклоном в окно перелива зерна под перегородкой на газораспределительную решетку камеры окончательной сушки, последняя соединена с приемным бункером зерна сливным коробом через переливной порог, расположенный выше верхней границы окна. Приемный бункер соединен с камерой предварительного нагрева ковшовым элеватором, имеющим на выходе перекидной клапан на загрузку и выгрузку зерна. Газораспределительная решетка камеры окончательной сушки соединена с каналом подвода газового теплоносителя, создающего потоком кипящий слой. Вход канала подвода газового теплоносителя соединен с нагнетающим патрубком вентилятора, на всасывающем патрубке которого телескопически установлен диффузор с возможностью возвратно-поступательного перемещения относительно выходного сопла теплогенератора для регулирования температуры газового теплоносителя, внутри диффузора размещена заслонка регулирования потока газового теплоносителя.

Отличие заявляемого изобретения относительно аналога, принятого за прототип, состоит в том, что вертикальная перегородка сверху соединена наклонной газораспределительной решеткой со стенкой корпуса, образующей с одной стороны камеру окончательной сушки зерна и газоотводящий короб с размещенной внутри него регулировочной заслонкой, а с другой - камеру предварительного нагрева зерна со сливным каналом, дно которого выполнено с наклоном в окно перелива зерна на газораспределительную решетку камеры окончательной сушки, последняя соединена с приемным бункером зерна сливным коробом через переливной порог, расположенный выше верхней границы переливного окна, при этом приемный бункер соединен с камерой предварительного нагрева ковшовым элеватором, имеющим на выходе перекидной клапан на загрузку и выгрузку зерна; что канал подвода газового теплоносителя к газораспределительной решетке камеры окончательной сушки на выходе соединен с нагнетающим патрубком вентилятора, на всасывающем патрубке которого телескопически установлен диффузор с возможностью возвратно-поступательного перемещения относительно выходного сопла теплогенератора для регулирования температуры нагнетаемого теплоносителя; что внутри диффузора размещена заслонка, регулирования потока газового теплоносителя; что на выходе газоотводящего короба установлены датчики замера влагосодержания и температуры отработавшего теплоносителя, соединенные с системой адаптивного управления процессом сушки зерна.

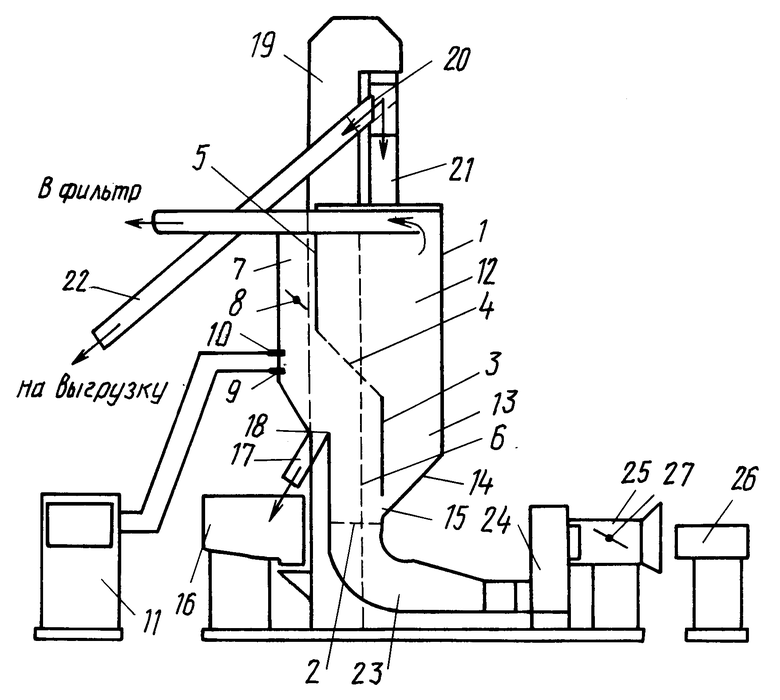

На чертеже показана схема конструкции установки для сушки зерна в кипящем слое.

Конструкция установки для сушки зерна в кипящем слое содержит корпус 1 с газораспределительной решеткой 2 в нижней части и размещенной над ней вертикальной перегородкой 3, соединенную сверху наклонной газораспределительной решеткой 4 со стенкой 5 корпуса 1, образующие с одной стороны камеру окончательной сушки 6 и газоотводящий короб 7 с размещенной внутри него регулировочной заслонкой 8 и датчиками замера влагосодержания 9 и температуры 10, соединенные с системой адаптивного управления 11, а с другой стороны перегородки 3 и решетки 4 камеру предварительного нагрева 12 со сливным каналом 13, дно 14 которого выполнено с наклоном в окно перелива 15 под перегородкой 3 на газораспределительную решетку 2 камеры 6, последняя соединена с приемным бункером 16 сливным коробом 17 через переливной порог 18, расположенный выше верхней границы окна 15. Приемный бункер 16 соединен с камерой предварительного нагрева 12 ковшовым элеватором 19, имеющим на выходе перекидной клапан 20 на загрузку по коробу 21 и выгрузку зерна по коробу 22. Газораспределительная решетка 2 камеры 6 соединена с каналом подвода газового теплоносителя 23, вход которого соединен с нагнетающим патрубком вентилятора 24, а на всасывающем патрубке телескопически установлен диффузор 25 с возможностью возвратно-поступательного перемещения относительно выходного сопла теплогенератора 26, а внутри диффузора 25 размещена заслонка 27 регулирования потока газового теплоносителя.

Установка для сушки зерна в кипящем слое работает следующим образом. Влажное зерно ссыпают в приемный бункер 16. Включают в работу ковшовый элеватор 19, на выходе которого перекидной клапан 20 установлен на загрузку камеры предварительного нагрева 12. Зерно из приемного бункера 16 поступает на ковшовый элеватор 19, последний перемещает зерно вверх и, минуя перекидной клапан 20, по загрузочному коробу 21 ссыпается в камеру предварительного нагрева 12 в корпусе 1. Включают в работу вентилятор 24 и теплогенератор 26. Нагретый газовый теплоноситель через диффузор 25, минуя заслонку 27, нагнетается вентилятором 24 через канал 23 и газораспределительную решетку 2 в камеру окончательной сушки 6. Зерно из камеры 12 через сливной канал 13 по наклонному дну 14 через переливное окно 15 поступает на газораспределительную решетку 2 и газовым потоком теплоносителя создается кипящий слой, при этом зерно поднимается в камере 6 до уровня переливного порога 18 и по сливному коробу 17 ссыпается в приемный бункер 16, из которого зерно вновь подается ковшовым элеватором 19 в камеру предварительного нагрева 12. При этом регулировочная заслонка 8 находится в полузакрытом положении, создавая этим в камере 6 определенное давление, и отработавший газовый теплоноситель, проникая через наклонную газораспределительную решетку 4, поступает в камеру 12, предварительно нагревает и продувает влажное зерно, затем проходит через газоотводные короба в фильтр очистки и выбрасывается в атмосферу. Давление потока газового теплоносителя, определяемое потоком зерна через переливной порог 18 по сливному коробу 17 в приемный бункер 16, регулируется поворотом заслонки 27 в диффузоре 25, которая по мере высушивания зерна уменьшает давление путем закрывания проходного канала в диффузоре 25, ограничивая доступ газового теплоносителя в вентилятор 24. Датчик 10 измеряет температуру в камере окончательной сушки, его параметры передаются в систему адаптивного управления 11, последняя передает команду на перемещение диффузора 25 относительно выходного сопла теплогенератора 26. Если температура недостаточна для сушки, диффузор 25 перемещается на всасывающем патрубке вентилятора 24 к соплу теплогенератора 26, уменьшая доступ атмосферного воздуха, и наоборот. Датчик 9 измеряет влагосодержание отработавшего газового теплоносителя в камере окончательной сушки 6, его параметры передаются в систему адаптивного управления 11, последняя по мере уменьшения влагосодержания передает команду на уменьшение температуры газового теплоносителя, которое достигается перемещением диффузора 25 к вентилятору 24, увеличивая расстояние между диффузором 25 и выходным соплом теплогенератора 26, при этом заслонка 27 уменьшает просвет в диффузоре 25, и соответственно давление газового теплоносителя в камере 6. При достижении полной сушки зерна, определяемой влагосодержанием отработавшего газового теплоносителя в камере окончательной сушки 6, диффузор 25 максимально удален от сопла теплогенератора 26, последний выключается, регулировочная заслонка 8 в газоотводящем коробе 7 полностью открывается. Высушенное зерно в камере окончательной сушки 6 продувается холодным воздухом и охлажденным выводится через переливной порог 18 по сливному коробу 17 в приемный бункер 16. При получении нормальной температуры в камере 6 перекидной клапан 20 на выходе ковшового элеватора 19 устанавливается на выгрузку зерна. Зерно из приемного бункера 16 перемещается ковшовым элеватором 19 и, минуя перекидной клапан 20, по сливному коробу 22 ссыпается наружу. По окончании выгрузки из камеры окончательной сушки 6 выключают вентилятор 24, а из приемного бункера 16 - ковшовый элеватор 19 и систему адаптивного управления процессом сушки зерна 11.

Данная установка позволяет устанавливать различные режимы работы, производить многократный цикл сушки зерна, рационально расходовать тепло- и электроэнергию, проста и компактна в конструкции.

На данную установку разработана конструкторская документация, изготовлен опытный образец и проведена опытная проверка работоспособности установки. Предполагается патентование за рубежом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рециркуляционная сушилка-охладитель | 2017 |

|

RU2679336C1 |

| Многосекционная установка для термообработки сыпучих материалов | 2020 |

|

RU2752220C1 |

| СПОСОБ СУШКИ СЕЛЕКЦИОННЫХ СЕМЯН СОИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796359C1 |

| Рециркуляционная сушилка для семян подсолнечника | 1983 |

|

SU1139950A2 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЗЕРНА | 2009 |

|

RU2435644C2 |

| УСТАНОВКА ДЛЯ СУШКИ ЗЕРНА В КИПЯЩЕМ СЛОЕ | 1997 |

|

RU2174659C2 |

| СПОСОБ ПРОИЗВОДСТВА ГАЗООБРАЗНОГО ТЕПЛОНОСИТЕЛЯ И СУШКИ ИМ СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2536644C2 |

| ЦИКЛИЧЕСКАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2082924C1 |

| Рециркуляционная сушилка для семян подсолнечника | 1982 |

|

SU1052811A1 |

| Установка для сушки сельскохозяйственных продуктов | 1977 |

|

SU765613A1 |

Установка для сушки зерна в кипящем слое относится к области сушки сыпучих материалов и может быть использована преимущественно в фермерских хозяйствах. С целью упрощения конструкции, позволяющей экономно выполнять качественную сушку зерна, в корпусе установки для сушки с газораспределительной решеткой в нижней части и размещенной над ней вертикальной перегородкой, соединенной наклонной газораспределительной решеткой со стенкой корпуса, содержатся камера окончательной сушки и камера предварительного нагрева со сливным каналом, приемный бункер зерна соединен с ковшовым элеватором. Газораспределительная решетка соединена с каналом подвода газового теплоносителя, вход которого соединен с нагнетающим патрубком вентилятора. Внутри диффузора размещена заслонка регулирования потока газового теплоносителя. Установка позволяет устанавливать различные режимы работы, производить многократный цикл сушки, рационально расходовать тепло и электроэнергию. 3 з.п. ф-лы, 1 ил.

| RU, 2052744 C l, E 26 B 17/10, 20.01.96. |

Авторы

Даты

1999-04-20—Публикация

1997-08-07—Подача