Изобретение относится к комбикормовой, зерносушильной и пищеконцентратной промышленности и может быть использовано для сушки зерновых культур, комбикормов и т. п.

Известна комбинированная установка для сушки сыпучих материалов, содержащая камеру кипящего слоя со встроенным в нее подсушивателем шахтного типа и ступенчато расположенные газораспределительные решетки, под которыми размещены газоподводящие короба в каждом из которых установлен калорифер и регулирующая заслонка, а над газораспределительными решетками параллельно им установлены поддерживающие решетки, из которых первая по ходу движения материала выполнена вибрирующей при этом боковые стенки камеры и шахты подсушивателя образуют канал для подачи в последний свежего теплоносителя, подключенный к дополнительному газоподводящему коробу. [А.С. № 538205, F 26 B 17/26, публ. 05.12.76, Бюл. № 45].

Известная установка имеет следующие недостатки:

– не позволяет достичь пофракционной обработки материала вследствие того, что в камере кипящего слоя нет устройств, обеспечивающих разделение дисперсного материала по фракциям;

– не обеспечивается полное использование сушильного потенциала теплоносителя, применяемого для досушки материала. Наличие калорифера и регулирующей заслонки в газоподводящем коробе третьей ступени сушки не решает эту проблему, так как стремление к более полному использованию сушильного потенциала теплоносителя неизбежно приведет к снижению интенсивности процесса сушки.

Наиболее близкой по технической сущности и достигаемому эффекту является установка для сушки дисперсных высоковлажных материалов [Патент РФ № 2219448, МПК7 F 26 B 17/26. Установка для сушки дисперсных высоковлажных материалов / И.Т. Кретов, В.М. Кравченко, С.В. Шахов, А.В. Дранников №2002120387/ 06; заявлена 29.07.2002; опубл. 20.12.2003; бюллетень № 35], содержащая камеру кипящего слоя со встроенным в нее подсушивателем шахтного типа и ступенчато расположенные газораспределительные решетки, под которыми размещены газоподводящие короба, в каждом из которых установлен калорифер и регулирующая заслонка, а над газораспределительными решетками параллельно им установлены поддерживающие решетки, в камеру кипящего слоя дополнительно встроены перфорированная вертикальная перегородка и подпружиненная наклонная вставка, закрепленная шарнирно с возможностью вращения под углом, превышающим угол естественного откоса материала и обеспечивающим расположение ее нижней кромки таким образом, чтобы она располагалась над неподвижной поддерживающей решеткой, а канал для подачи теплоносителя подключен к дополнительному циркуляционному коробу.

Известная установка имеет следующие недостатки:

– не в полной мере используется тепловой потенциал отработанного сушильного агента;

– низкая тепловая эффективность использования теплоносителя.

Технической задачей изобретения является повышение тепловой эффективности процесса сушки за счет использования рециркуляции теплоносителя и ступенчатой сушки и снижение энергозатрат на получение готового продукта.

Поставленная техническая задача изобретения достигается тем, что в предлагаемой рециркуляционной сушилке-охладителе, включающей камеру со ступенчато расположенными газораспределительными ситами, под которыми размещены газоподводящие короба, новым является то, что внутри камеры последовательно расположены наклонные перфорированные сита, длина которых увеличивается по ходу движения высушиваемого материала, под третьем ситом, предназначенным для охлаждения высушенных зерен, расположен газоподводящий короб, соединенный с первым нагнетательным вентилятором, а вытяжной диффузор, находящийся над этим ситом, соединен воздуховодом со вторым вентилятором и калорифером, установленными под газоподводящим коробом и первым ситом, вытяжной диффузор, находящийся над первым ситом, соединен воздуховодом с газоподводящим коробом над вторым ситом, а вытяжной диффузор, находящийся над вторым ситом, соединен воздуховодом с теплообменными трубками, расположенными в приемном бункере сушилки, боковые стенки приемного бункера выполнены двутельными, с одной стороны в них подается отработанный теплоноситель, а с другой – соединен воздуховодом с осушителем воздуха и первым нагнетательным вентилятором, каждое из сит имеет индивидуальный регулируемый вибропривод.

Технический результат изобретения заключается в повышение тепловой эффективности процесса сушки за счет использования рециркуляции теплоносителя и ступенчатой сушки и снижение энергозатрат на получение готового продукта.

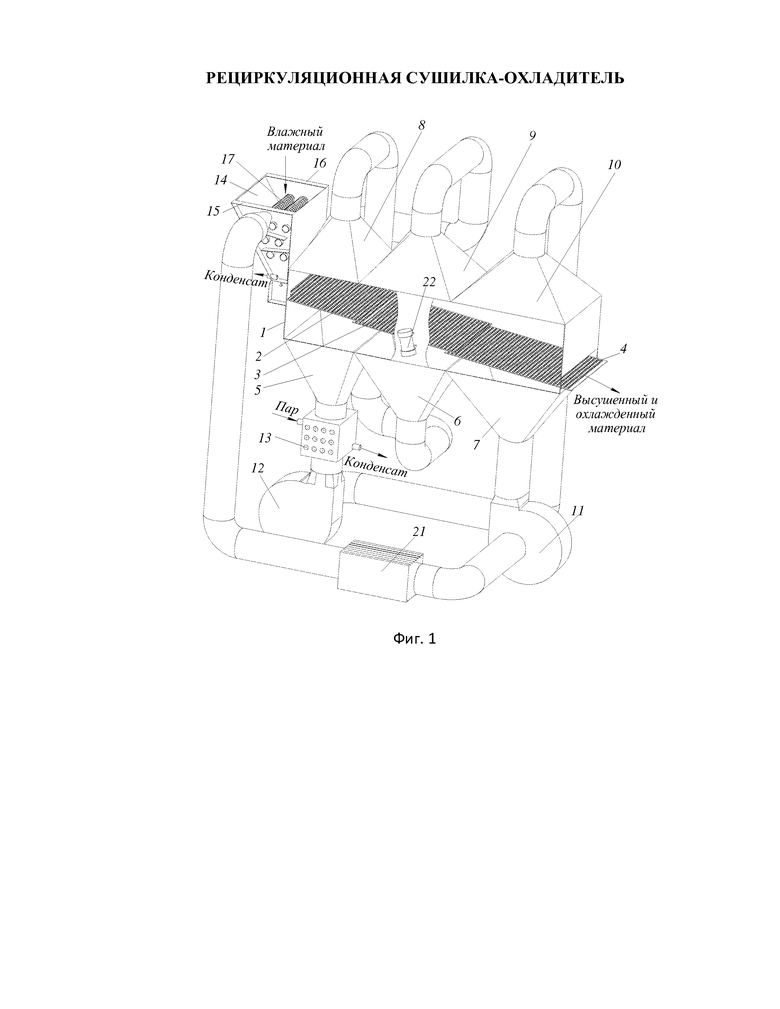

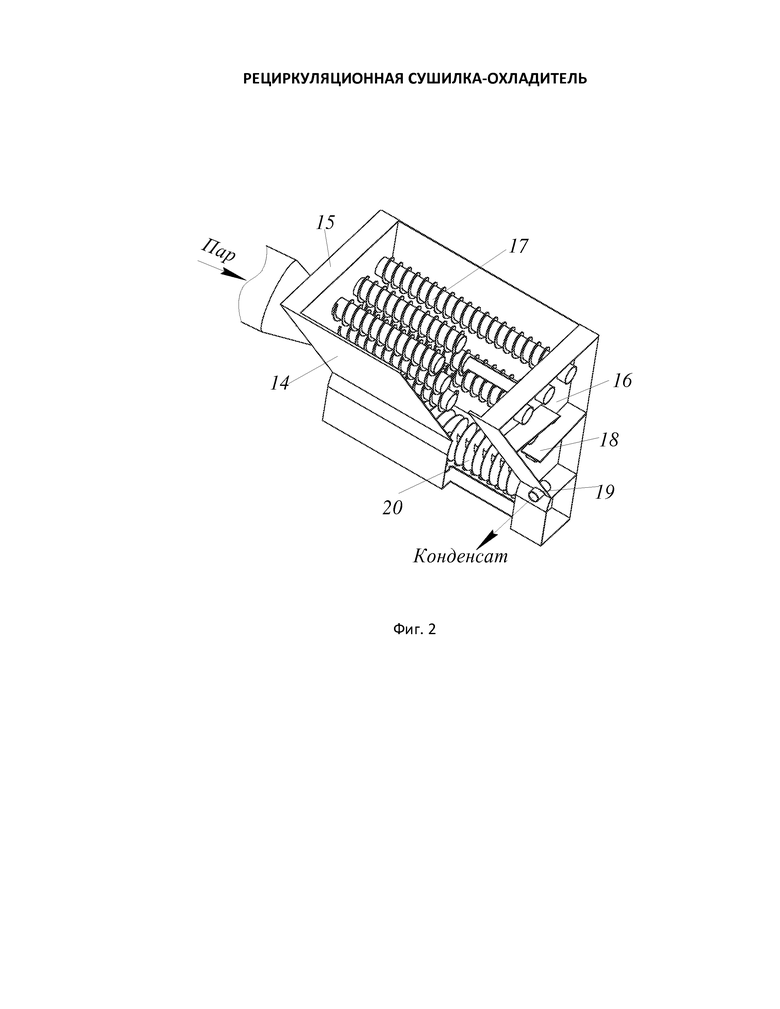

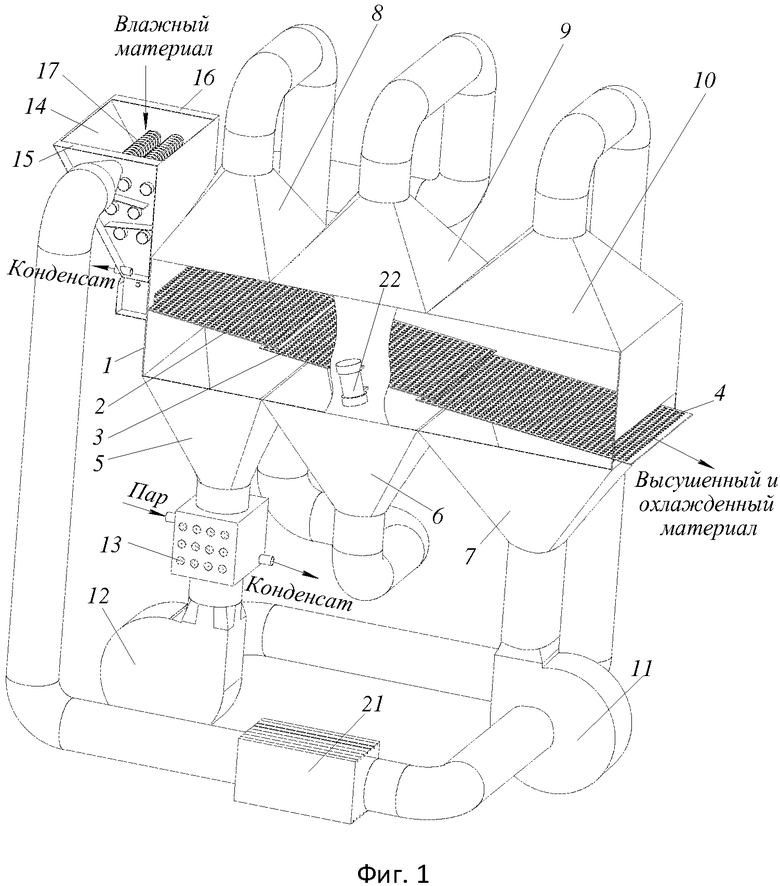

На фиг. 1 приведено объемное изображение общего вида рециркуляционной сушилки-охладителя, на фиг. 2 – объемное изображение общего вида приемного бункера рециркуляционной сушилки-охладителя.

Рециркуляционная сушилка-охладитель содержит приемный бункер 14, камеру 1, внутри которой последовательно расположены три наклонные перфорированные сита 2, 3 и 4, под каждым из них находятся соответственно газоподводящие короба 5, 6 и 7, а над ними – соответственно вытяжные диффузоры 8, 9 и 10 (фиг. 1).

Длина наклонных перфорированных сит 2, 3 и 4 увеличивается по ходу движения высушиваемого материала. Каждое перфорированное сито 2, 3 и 4 имеет индивидуальный регулируемый вибропривод 22, обеспечивающий свою наиболее рациональную частоту и амплитуду колебаний.

Первое перфорированное сито 2 имеет наименьшую длину, поэтому высота слоя высушиваемого материала на нем будет максимальна. Второе перфорированное сито 3 имеет среднюю длину, поэтому высота слоя высушиваемого материала на нем будет меньше, чем на сите 2. Третье перфорированное сито 4 имеет большую длину, поэтому высота слоя охлаждаемого материала на нем будет минимальная.

Под третьем ситом 4, предназначенным для охлаждения высушенных зерен, расположен газоподводящий короб 7, соединенный с первым нагнетательным вентилятором 11.

Вытяжной диффузор 10, находящийся над ситом 4, соединен воздуховодом со вторым вентилятором 12 и калорифером 13, установленными под газоподводящим коробом 5 и первым ситом 2.

Вытяжной диффузор 8, находящийся над первым ситом 2, соединен воздуховодом с газоподводящим коробом 6 и вторым ситом 3. Вытяжной диффузор 9, находящийся над вторым ситом 3, соединен воздуховодом с приемным бункером 14.

Боковые стенки приемного бункера 14 выполнены двутельными (фиг. 2). С одной стороны в двутельный корпус 15 приемного бункера 14 подается отработанный теплоноситель из вытяжного диффузора 9. Другая сторона двутельного корпуса 16 приемного бункера 14 соединена воздуховодом с осушителем воздуха 21 и первым нагнетательным вентилятором 11. Внутри двутельных корпусов 15 и 16 расположены наклонные пластины 18 для зигзагообразного движения теплоносителя и стекания образующегося из испаряемых водяных паров конденсата, который отводится из корпусов 15 и 16 через патрубки 19, расположенные в нижней части корпусов 15 и 16 приемного бункера 14. Двутельные корпуса 15 и 16 приемного бункера 14 соединены между собой полыми оребренными теплообменными трубками 17.

В нижней части приемного бункера 14 расположен распределительный шнек 20, половина которого имеет правую навивку, а другая – левую для равномерного распределения высушиваемого материала по всей ширине первого сита 2.

Рециркуляционная сушилка-охладитель работает следующим образом.

Включаются приводы вентиляторов 11 и 12, в паровой калорифер 13 подается пар для нагрева теплоносителя (воздуха) (фиг. 1). Сушилка прогревается до заданной температуры и выводится на рабочий режим. Сыпучий дисперсный влажный материал (например, зерно пшеницы, ячменя, гранулы комбикорма и т. п.) подается в приемный бункер 14.

Отработанный теплоноситель из вытяжного диффузора 9 по воздуховоду подается в двутельный корпус 15 приемного бункера 14, который соединен полыми оребренными теплообменными трубками 17 с двутельным корпусом 16. Воздух, проходя по трубкам 17 , нагревает их и боковые внутренние стенки приемного бункера 14 (фиг. 2).

Сыпучий дисперсный влажный материал, двигаясь между горячими трубками 17 и боковыми стенками бункера 14 кондуктивно нагревается.

Отработанный воздух, при этом охлаждается, а содержащиеся в нем водяные пары конденсируются. Так как внутри двутельных корпусов 15 и 16 расположены наклонные пластины 18 для зигзагообразного движения теплоносителя, то образующийся из испаряемых водяных паров конденсат стекает вниз и отводится из корпусов 15 и 16 через патрубки 19.

Отработанный и охлажденный теплоноситель из двутельного корпуса 16 приемного бункера 14 по воздуховоду поступает в осушитель воздуха 21, из которого отсасывается первым нагнетательным вентилятором 11.

Одновременно включается привод распределительного шнека 20, который равномерно распределяет предварительно нагретый в приемном бункере 14 материал по всей ширине первого сита 2. Включаются виброприводы 22, которые приводят в движение наклонные перфорированные сита 2, 3 и 4.

Сыпучий дисперсный влажный материал, перемещаясь по наклонному перфорированному ситу 2, контактирует с горячим теплоносителем, подаваемым вторым нагнетательным вентилятором 12 через паровой калорифер 13, в котором воздух нагревается до заданной температуры. При этом дисперсный материал перемещается по вибрирующему ситу 2, колебания которого осуществляются от вибратора 22. Виброкипящий слой образуется за счет совместного воздействия колебаний наклонного сита 2 и теплоносителя, поступающего из газоподводящего короба 5. Колебания сита 2 способствуют дезагрегатизации комков дисперсного влажного материала, а поток теплоносителя, омывающий частицы продукта со всех сторон, быстрому их высушиванию.

Угол наклона сита 2 регулируется и за счет этого корректируется скорость перемещения обрабатываемого материала.

Высушиваемые частицы влажного дисперсного материала, перемещаясь по ситу 2, пересыпаются на наклонное перфорированное сито 3, при этом толщина слоя высушиваемого материала на нем уменьшается за счет регулирования угла наклона и параметров колебаний (частоты и амплитуды) сита 3.

Отработанный теплоноситель, пройдя через слой материала на сите 2, поступает в вытяжной диффузор 8, а затем по воздуховоду через газоподводящий короб 6, направляется под сито 3.

Материал на сите 3 досушивается в виброкипящем слое в потоке теплоносителя, подаваемого из газоподводящего короба 6. Этот поток теплоноситель, пройдя через слой материала на сите 3, поступает в вытяжной диффузор 9, а затем по воздуховоду направляется в двутельный корпус 15 приемного бункера 14.

Высушенные частицы влажного дисперсного материала, перемещаясь по ситу 3, пересыпаются на наклонное перфорированное сито 4, при этом толщина слоя высушиваемого материала на нем уменьшается за счет регулирования угла наклона и параметров колебаний (частоты и амплитуды) сита 4. Поток осушенного и охлажденного теплоносителя первым нагнетательным вентилятором 11 подается через вытяжной диффузор 7 под сито 4. Охлажденный и осушенный поток теплоносителя пронизывает слой высушенного материала на сите 4 и охлаждает его, а сам при этом нагревается. Затем нагретый поток теплоносителя через вытяжной диффузор 10 отсасывается вторым вентилятором 12.

Предлагаемая рециркуляционная сушилка-охладитель имеет следующие преимущества:

– процесс сушки в ней адаптирован в соответствии с основными кинетическими закономерностями процесса сушки;

- более высокую тепловую эффективность процесса сушки за счет использования рециркуляции теплоносителя и ступенчатой сушки, а также вследствие использования активных гидродинамических режимов,

- возможность улучшения качества получаемого продукта за счет применения более мягких, «щадящих» режимов и равномерной обработки;

- снизить энергозатраты за счет выбора рациональных режимов сушки и охлаждения с учетом изменения влагосодержания продукта по длине сит сушилки;

- расширение области применения за счет секционированного подвода теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2164650C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2282804C1 |

| УСТАНОВКА ДЛЯ СУШКИ МАТЕРИАЛЛОВ | 2008 |

|

RU2379605C1 |

| Рециркуляционная сушилка для семян подсолнечника | 1983 |

|

SU1139950A2 |

| Ленточная сушилка | 2018 |

|

RU2702940C1 |

| КОМБИНИРОВАННАЯ СВЧ-КОНВЕКТИВНАЯ СУШИЛКА | 2012 |

|

RU2493515C1 |

| Установка для сушки растворов и суспензий | 1977 |

|

SU754175A1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2238493C1 |

| УСТАНОВКА ДЛЯ СУШКИ ВЫСОКОБЕЛКОВЫХ МОЛОЧНЫХ ПРОДУКТОВ | 1992 |

|

RU2047826C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2016 |

|

RU2650215C1 |

Изобретение относится к зерносушильной промышленности и может быть использовано для сушки зерновых культур, комбикормов и т.п. Внутри камеры последовательно расположены наклонные перфорированные сита, длина которых увеличивается по ходу движения высушиваемого материала. Под третьим ситом, предназначенным для охлаждения высушенных зерен, расположен газоподводящий короб, соединенный с первым нагнетательным вентилятором. Вытяжной диффузор, находящийся над этим ситом, соединен воздуховодом со вторым вентилятором и калорифером, установленными под газоподводящим коробом и первым ситом. Вытяжной диффузор, находящийся над первым ситом, соединен воздуховодом с газоподводящим коробом над вторым ситом. Вытяжной диффузор, находящийся над вторым ситом, соединен воздуховодом с теплообменными трубками, расположенными в приемном бункере сушилки. Боковые стенки приемного бункера выполнены двутельными, с одной стороны в них подается отработанный теплоноситель, а с другой – соединен воздуховодом с осушителем воздуха и первым нагнетательным вентилятором. Каждое из сит имеет индивидуальный регулируемый вибропривод. Техническим результатом является повышение тепловой эффективности процесса сушки за счет использования рециркуляции теплоносителя и ступенчатой сушки и снижение энергозатрат на получение готового продукта. 2 ил.

Рециркуляционная сушилка-охладитель, включающая камеру со ступенчато расположенными газораспределительными ситами, под которыми размещены газоподводящие короба, отличающаяся тем, что внутри камеры последовательно расположены наклонные перфорированные сита, длина которых увеличивается по ходу движения высушиваемого материала, под третьим ситом, предназначенным для охлаждения высушенных зерен, расположен газоподводящий короб, соединенный с первым нагнетательным вентилятором, а вытяжной диффузор, находящийся над этим ситом, соединен воздуховодом со вторым вентилятором и калорифером, установленными под газоподводящим коробом и первым ситом, вытяжной диффузор, находящийся над первым ситом, соединен воздуховодом с газоподводящим коробом над вторым ситом, а вытяжной диффузор, находящийся над вторым ситом, соединен воздуховодом с теплообменными трубками, расположенными в приемном бункере сушилки, боковые стенки приемного бункера выполнены двутельными, с одной стороны в них подается отработанный теплоноситель, а с другой – соединен воздуховодом с осушителем воздуха и первым нагнетательным вентилятором, каждое из сит имеет индивидуальный регулируемый вибропривод.

| Способ получения высоких и сверхвысоких давлений | 1950 |

|

SU105011A1 |

| Установка для сушки дисперсных высоковлажных материалов | 2002 |

|

RU2219448C1 |

| US 20170115060 A1, 27.04.2017 | |||

| US 4024288 A1, 17.05.1977 | |||

| US 3216344 A1, 09.11.1965. | |||

Авторы

Даты

2019-02-07—Публикация

2017-11-17—Подача