Изобретение относится к составу смешанного вяжущего и может быть использовано в промышленности строительных материалов, а именно для приготовления жаростойких бетонов.

Известны силикат-натриевые огнеупорные композиционные вяжущие совместно измельченные композиции силикат-глыбы с кремнеземистым модулем 2,7 - 2,9 и различных огнеупорных веществ [1].

Недостатками этих вяжущих является необходимость сушки при 200oC для их твердения.

Наиболее близким аналогом для заявленного вяжущего является вяжущее, продукт совместного помола силикат-глыбы и огнеупорного компонента, а из группы шамот, кварцит, динас, карбид кремния в соотношении 1:4 [2].

Недостатком их является низкая остаточная прочность после обжига при 1000oC.

Технической задачей настоящего изобретения является повышение остаточной прочности после обжига 1000oC. Решение указанной задачи достигается тем, что вяжущее, включающее продукт совместного помола силикат-глыбы и огнеупорного компонента, содержит в качестве огнеупорного компонента шамот или магнезит, или кварцит и дополнительно портландцемент при следующем соотношении компонентов, мас.%:

Указанный продукт совместного помола - 80 - 95

Портландцемент - 5 - 20

Силикат-натриевое указанный продукт помола в составе вяжущего обеспечивает высокую остаточную прочность за счет физико-химических процессов, продолжающихся в интервале температур 600 - 1000oC. Силикат-глыба, являясь активным кремнеземом, взаимодействует с другими тонкомолотыми компонентами смешанного вяжущего, образуя при этом высокопрочные водостойкие и термостойкие соединения (двухкальциевый силикат и муллит).

Портландцемент в составе смешанного вяжущего используется для достижения заданных значений первоначальной технологической прочности материала при твердении в условиях естественной (комнатной, 20oC) или тепловлажностной (пропарки, 80 - 90oC) обработки.

В качестве примера для получения вяжущего были использованы:

- шамот-силикат-натриевое композиционное вяжущее (продукт помола) состава, мас.%: тонкомолотый шамот+силикат-глыбы 80:20,

- магнезит-силикат-натриевое композиционное вяжущее (продукт помола), мас.%: тонкомолотый магнезит+силикат-глыба 80 - 20,

- кварцит-силикат-натриевое композиционное вяжущее (продукт помола), мас. %: тонкомолотый кварцит силикат-глыба 80 - 20 и портландцемент ГОСТ 10178-85. Портландцемент и шлакопортландцемент.

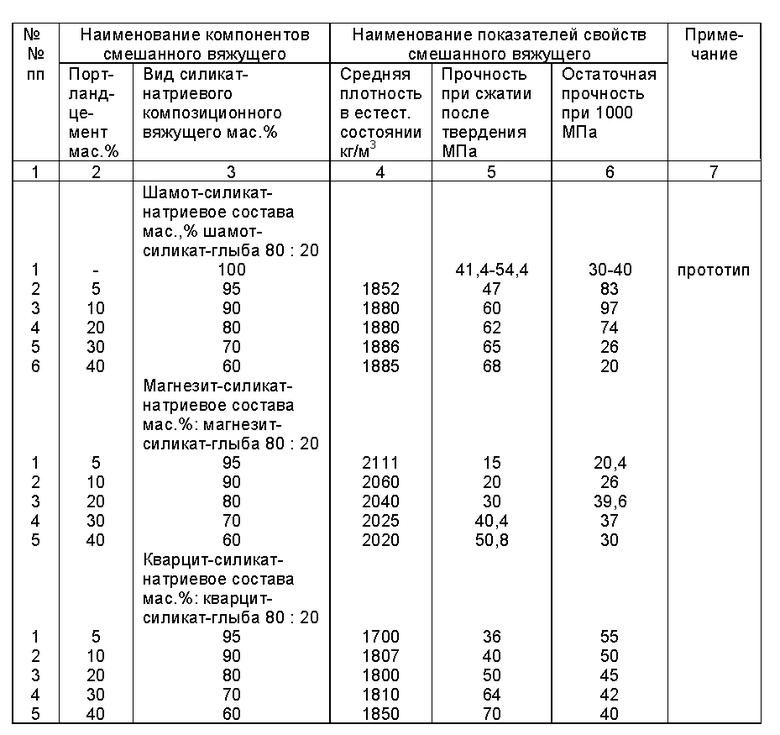

В таблице приведены исследуемые составы вяжущего.

Технология изготовления вяжущего следующая: отдозированные силикат-глыбу и огнеупорный шамотный порошок измельчали в шаровой мельнице до удельной поверхности 2500 см2/г, после чего смешивали с портландцементом до получения гомогенной смеси. Из полученного смешанного вяжущего изготавливались образцы-балочки размером 160х40х40 мм с водовяжущим отношением B/B = 0,2, путем вибрирования. Твердение образцов осуществлялось как в естественных условиях, так и в пропарочной камере 80 - 90oC по режиму: подъем температуры 2 ч, выдержка 6 ч, охлаждение 2 ч.

Полученные образцы использовались на прочность при сжатии после твердения и обжига до 1000oC.

Относительную прочность при сжатии определяли по методике, приведенной в справочном пособии к СНиП 3.09.01-85. Технология изготовления жаростойких бетонов. -М.: Стройиздат, 1991, стр. 37, п. 4.19, по формуле mбt=Rt/Rk.

Результаты испытаний образцов различных составов смешанного вяжущего приведены в таблице, откуда следует, что с увеличением в составе содержания портландцемента увеличивается начальная прочность после твердения, при этом снижается остаточная прочность после обжига при 1000oC, что свидетельствует о полной дегидратации минералов цементного камня. Образцы составов, мас.%: силикат-натриевое композиционное вяжущее 80 - 90, портландцемент 20 - 10, имеют достаточную первоначальную и остаточную прочность, позволяющую рекомендовать предлагаемое вяжущее как огнеупорное вяжущее для изготовления жаростойких материалов, в частности жаростойких бетонов.

Основные свойства огнеупорных смешанных вяжущих приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ШАМОТНЫХ ОГНЕУПОРОВ | 1994 |

|

RU2082699C1 |

| Способ изготовления бетонных изделий | 1990 |

|

SU1763431A1 |

| Сырьевая смесь для получения легкого жаростойкого бетона | 1987 |

|

SU1418322A1 |

| Способ изготовления безобжиговых огнеупоров | 1989 |

|

SU1701693A1 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ШАМОТНОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377217C1 |

| Способ приготовления жаростойкой бетонной смеси | 1983 |

|

SU1294797A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2009 |

|

RU2397968C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО КАРБИД-КРЕМНИЕВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2382008C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТ-НАТРИЕВОГО КОМПОЗИЦИОННОГО ВЯЖУЩЕГО ДЛЯ ЖАРОСТОЙКОГО БЕСЦЕМЕНТНОГО БЕТОНА | 2008 |

|

RU2374194C1 |

Изобретение относится к составу смешанного вяжущего и может быть использовано в промышленности строительных материалов, а именно для приготовления жаростойких бетонов. Техническим результатом изобретения является повышение остаточной прочности после обжига при 1000 С. Вяжущее содержит, мас. %: продукт совместного помола силикат-глыбы и огнеупорного компонента шамота или магнезита, или кварцита в соотношении 1:4 - 80-95; портландцемент - 5-20. Вяжущее обеспечивает твердение в естественных условиях или при тепловлажностной обработке, прочность после твердения 47-62 МПа, остаточная прочность при 1000oС - 74-97 МПа. 1 табл.

Вяжущее, включающее продукт совместного помола силикат-глыбы и огнеупорного компонента в соотношении 1:4, отличающееся тем, что в качестве огнеупорного компонента оно содержит шамот, или магнезит, или кварцит и дополнительно портландцемент при следующем соотношении компонентов, мас.%:

Указанный продукт совместного помола - 80 - 95

Портландцемент - 5 - 20

| Тотурбиев Б.Д | |||

| Строительные материалы на основе силикатнатриевых композиций | |||

| - М.: Стройиздат, 1988, с.46 | |||

| SU, авторское свидетельство, 1701693, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1999-04-20—Публикация

1995-07-19—Подача