00

со

tsD

to

Нзобретение относятся к промьиплел- ности строительных материалов и может быть использовано в производстве легких л аростойких бетонов для изготовления футеровок тепловых агрегатов .

Цель изобретения - повышензш термической стойкости и остаточной прочности после обжига при 800-1200 С.

Смесь готовят следующим образом.

Отдозированный по массе тонкомоло/

Гый гранулированный шлак от выплавки электропечного силикрмарганца, силикат-глыбу и магниевый концентрат измельчают совместно в шаровой мель- нице до удельной поверхности 4500 - 5000 . Затем эту смесь загружают в бетономешалку и смешивают вначале с портландцементом, а потом с за- Шлнителем - гранулированным шлаком, в течение 6-8 мин. При непрерывном ;смешивании добавляют воду в указанных :количествах. После этого образцы-кубы размером ребра 10 см формуют на вибростоле и сушат при 180 С в течение 4ч, далее образцы испытывают.

Тонкомолотый гранулированный шлак от выплавки электропечного силикомар- Танца характеризуется содержанием окислов, %: СаО 15,5-20,0; SiO 40,3- 40,6- МпО 18,4-20,3, и удельной поверхностью 4500-5000 г/см, Совместно измельченный с силикат-глыбой и магниевым концентратом, получаемым при очистке высокоминеральных термальных вод, он служит для равномерного распределения последних по всему объему сырьевой смеси, заполнения пустот между крупным заполнителем и повышения жаростойких свойств вяжущего. Добавление тонкомолотого гранулированного шлака в количествах меньше предлагаемых не обеспечивает заполнения пустот между крупными зернами заполнителя и не повышает жаростойкие свойства вяжуш1его. Введение тонкомолотого гранулированного шлака в количествах, больших предлагаемых, повьш ает огневую усадку бетона и снижает его прочность.

Силикат-глыба характеризуется по стандарту, модуль силиката-натрия (с5и1икат-глыбы) 5 2,7-3,5. Введение силикат-глыбы в количествах, меньших предлагаемых, совместно с другими добавками не повышает остаточную прочность и не способствует повьш1е- нию его термической стойкости, а вве

0

5

5

0

0

5

0

5

0

депне ее в количествах, GojibuiHX предлагаемых, способствует увеличению объема хац Кой фазы в жаростойком бетоне и ухудшает эксплуатационные свойства, т.е. снижает температуру начала деформации.

Магниевый концентрат, получаемый при очистке высокоминеральных термальных вод, имеет следу ош,ий химический состав, мас.%: MgO 88-75; СаО 4,5-18, , + 2,2-2,0, SiO остальное. Использование магниевого концентрата в предлагаемых количествах в сочетании с другими добавками обеспечивает повышение термической стойкости за счет образования огнеупорных магнийсодержащих соединений оксида магния и гидросиликатов магния. Эти соединения образуются при тепловой обработке из исходных компонентов - гидроксида магния MgCOH) и силикатного компонента. Введение магниевого концентрата в количествах, меньших предлагаемых, не обеспечивает достижения указавшей цели, а введение в больших количествах повышает содержание оксида железа (III) в системе и снижает жаростойкие свойства бетона.

Гранулированный шлак от выплавки электропечного силикомарганца характеризуется содержанием окислов, мас„% СаО 15,5-25,0; SiO. 40,6, МпО18,4-20,3, и является легким заполнителем в жаростойком бетоне. Введение его в сырьевую смесь в количествах, меньших предлагаемых, не

.обеспечивает получение жесткого каркаса и приводит к у1 1еньшени1о ности при сжатии, а использование гранулированного шлак-а в количествах, больших предлагаемых, приводит к повышению пористости бетона и уменьшению термической стойкости.

Вода в сырьевой смеси обеспечивает необходимую пластичность и ее удо- боукладьшаемость, а также необходима для нормального протекания реакции твердения вяжущего. Введение воды В количествах, меньших предлагаемых, не обеспечивает полноты прохождения реакций твердения силикат-глыбы и портландцемента.

Портландцемент характеризуется по стандарту, начало схватгмвания не ранее 45 мин и окончание схватывания не позднее, чем через 12 ч. Введение портландцемента в афьевую

J

смесь в количествах, меньших предлагаемых, уменьшает первоначальную прочность бетона при сжатии, введение его в количествах, больших предлагаемых, приводит к уменьшению остаточной прочности, трещинообразо- ванию и снижению термической стойкости бетона.

Приме р, Отдозированные по массе тонкомолотый i- ранулированный шлак от выплавки электропечного си- ликомарганца, силикат-глыбу и магниевый концентрат, получаемый при очистке высокоминеральных термальных вод, измельчают совместно в шаровой мельнице до удельной поверхности 4500-5000 . Затем эту смесь загружают в лабораторную бетономешалку и смешивают вначале с портландцементом, а затем с заполнителем - гранулированным шлаком от выплавки электропечного силико- марганца, в течение 6-8 мин. При непосредственном смешивании добавляют воду в указанных количествах. После этого образцы-кубы размером ребра 10 см формуют на вибростоле и cyniaT при 180 С в течение 4 ч, после чего образцы испытывают. В акалогичных условиях готовят образцы из известной сырьевой смеси.

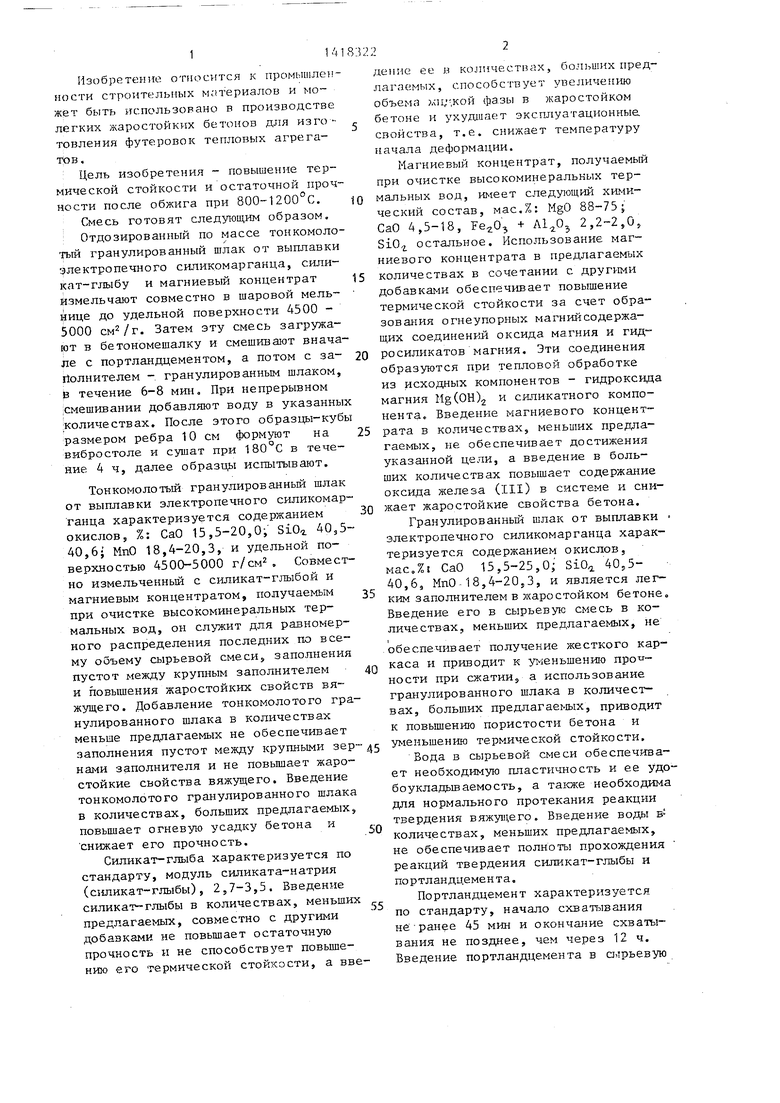

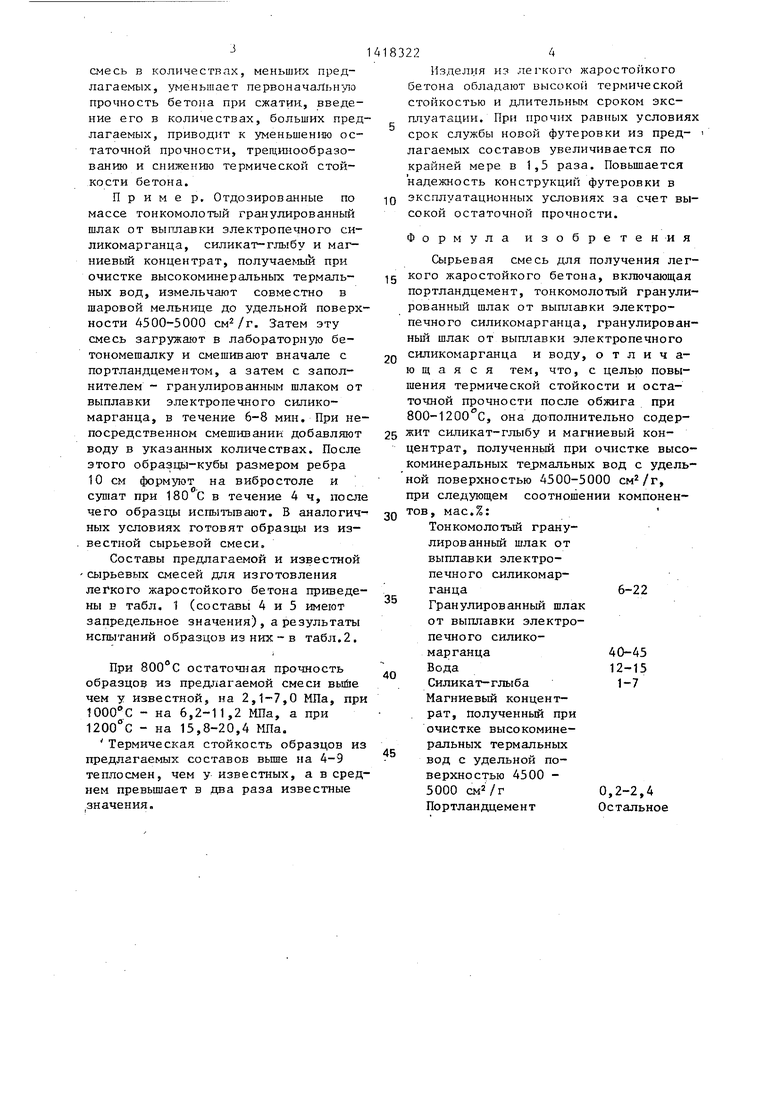

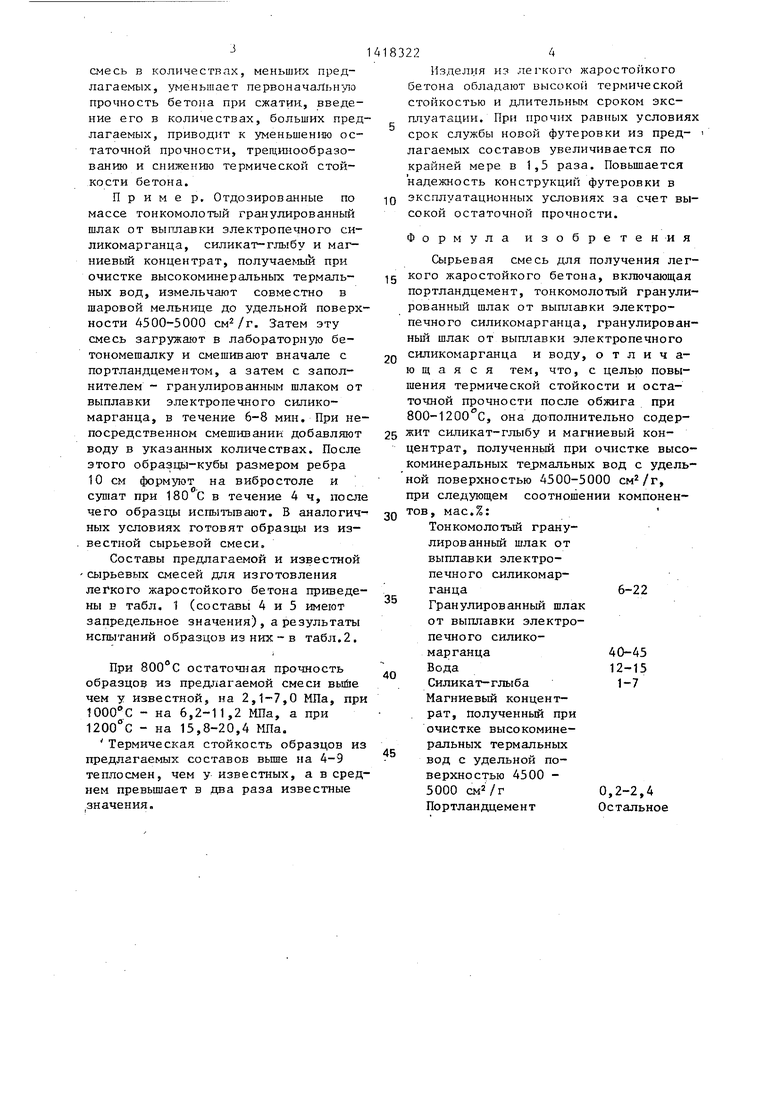

Составы предлагаемой и известной - сырьевых смесей для изготовления легкого жаростойкого бетона приведены в табл. 1 (составы 4 и 5 имеют запредельное значения), а результаты испытаний образцов из них - в табл.2.

При 800°С ocтaтoчз aя прочность образцов из предлагаемой смеси выйе чем у известной, на 2,1-7,0 МПа, при - на 6,2-11,2 МПа, а при 1200 С - на 15,8-20,4 МПа.

Термическая стойкость образцов из предлагаемых составов выше на 4-9 теплосмен, чем у известных, а в среднем превышает в два раза известные значения.

183224

Изделия из легкого жаростойкого бетона обладают высокой термической стойкостью и длительным сроком эксплуатации. При прочих равных условиях срок службы новой футеровки из пред- лагаемых составов увеличивается по крайней мере в 1,5 раза. Повьш1ается надежность конструкций футеровки в 1Q эксплуатационных условиях за счет высокой остаточной прочности.

Формула изобретения

Сырьевая смесь для получения лег- g кого жаростойкого бетона, включающая портландцемент, тонкомолотый гранулированный шлак от выплавки электропечного силикомарганца, гранулирован- ньш шлак от выплавки электропечного 2Q силикомарганца и воду, отличающая с я тем, что, с целью повышения термической стойкости и остаточной прочности после обжига при 800-1200 с, она дополнительно содер- 25 жит сипикат-глыбу и магниевый концентрат, полученный при очистке высокоминеральных термальных вод с удельной поверхностью 4500-5000 , при следующем соотношении компонен- 20 тов, мас.%:

Тонкомолотый гранулированный шлак от выплавки злектро- печного силикомарганца6-22Гранулированный шлак от выплавки электропечного силикомарганца 40-45 Вода 12-15 Силикат-глыба 1-7 Магниевый концентрат, полученный при очистке высокомине- ральных термальных вод с удельной поверхностью 4500 - 5000 см2/г 0,2-2,4 Портландцемент Остальное

35

40

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО МАГНЕЗИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377218C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ХРОМОМАГНЕЗИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377219C1 |

| Состав для изготовления хромомагнезитового жаростойкого бетона | 2023 |

|

RU2819583C1 |

| Состав и способ изготовления магнезитового жаростойкого бетона | 2015 |

|

RU2609267C1 |

| Состав и способ изготовления хромомагнезитового жаростойкого бетона | 2016 |

|

RU2662820C2 |

| БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2608102C1 |

| Сырьевая смесь для жаростойкого фибробетона повышенной термоморозостойкости | 2020 |

|

RU2747429C1 |

| Сырьевая смесь для изготовления жаростойких силикатных изделий | 1988 |

|

SU1698217A1 |

| Жаростойкий шлакофибробетон | 2023 |

|

RU2811105C1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU1011591A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве легких жаростойких бетонов для изготовления футеровки тепловых агрегатов. Целью изобретения является повьшение термической стойкости и остаточной прочности после обжига при 800-1200 С. Сырьевая смесь со- держит, мас.%: тонкомолотый гранулированный шлак от выплавки злект- ропечного силикомарганца 6-22 гранулированный шлак от выплавки злект- ропечного силикомарганца 40-45; вода 12-15; силикат-глыба 1-7; магниевый концентрат, полученной при очистке высокоминеральных термальных вод с удельной поверхностью 4500-5000 0,2-2,4; портландцемент - остальное. Термостойкость бетона 11-16 тепло- смен, остаточная прочность после нагрева МПа до 800°С 24,6-29,5, до 1200°С 26,6-31,2. 2 табл. Ш л

i Тонкомолотый гранулиро- ваниьй шлак от выплавки электропечного силико- марганца

Гранулированный шлак от выплавки электропечного

Средняя плотность, кг/м

Прочность при сжатии, МПа, после сушки при 180°С в течение 4 ч

Остаточная прочност после нагрева, МПа, до температуры,с

22

25

24

Таблица 2

1680

1680

1710

1695

40,1

36,1

| Химические и металлургические шлаки./Под ред | |||

| Л.А.Владимирова..- Челябинск, 1968, с | |||

| Котел | 1921 |

|

SU246A1 |

| Сырьевая смесь для получения легкого жаростойкого бетона | 1982 |

|

SU1203070A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-08-23—Публикация

1987-01-07—Подача