Изобретение относится к области машиностроения и может быть использовано, например, при производстве стволов стрелково-пушечного вооружения, оснастки /штампы, пресс-формы, калибры/, режущего инструмента, деталей швейных машин.

Широко известны технологические процессы производства ряда деталей стрелково- пушечного вооружения, оснастки, режущего инструмента, включающие упрочнение рабочей поверхности путем хромирования или цианирования /см. книгу М. Г. Арефьева, Л. И.Карпова "Производство стволов стрелкового оружия", НКАП, Оборонгиз, Москва, 1945 г., стр. 226/. При этом используется сталь марки 30ХН2МФА или 30НХФА.

Однако в настоящее время, в связи с обострением экологической обстановки, вызванной попаданием в питьевую воду отходов гальванического производства, в частности шестивалентного хрома и солей тяжелых металлов, предпочтение отдается экологически чистым технологиям. Одним из путей решения данной проблемы является применение низкотемпературного насыщения стальной поверхности азотом /см. Справочник под ред. Л.С.Ляховича, М., Машиностроение", 1981, с. 46, 53: "Химико-термическая обработка металлов и сплавов/. Известный процесс низкотемпературного азотирования для упрочнения рабочей поверхности деталей взят за прототип.

Недостатком известной операции низкотемпературного азотирования ствольной стали является небольшая толщина эффективного диффузионного слоя, что приводит к тому, что при эксплуатации изделия этот слой продавливается в аустенизированную матрицу основного металла при высоких температурах. Кроме того, химический состав стали 30ХН2МФА не позволяет получить нужного состава азотированного слоя, обеспечивающего необходимый комплекс механических свойств, таких как износостойкость, усталостная прочность, сопротивляемость коррозии в агрессивных средах для деталей, работающих в экстремальных условиях, т. е. упрочняющая операция низкотемпературного азотирования стали 30ХН2МФА или 30ХНФА не может удовлетворить комплексу требований, предъявляемых, в частности, к стволам стрелкового оружия.

Предлагаемым изобретением решается задача: создание экологически чистого процесса изготовления ряда деталей, работающих в экстремальных условиях.

Технический результат, получаемый от использования изобретения, заключается в значительном повышении износостойкости, усталостной прочности, сопротивляемости в агрессивных средах при снижении себестоимости и трудоемкости с одновременным достижением экологического эффекта.

Указанный технический результат достигается тем, что в технологическом процессе изготовления деталей, включающем упрочнение рабочей поверхности путем низкотемпературного насыщения рабочей поверхности азотом, детали изготавливают из стали 25Х3М3НБЦА. При этом возможно и частичное использование традиционного покрытия.

Исключением из технологического процесса операции хромирования рабочей поверхности деталей с заменой ее на экологически чистую и экономически более эффективную операцию низкотемпературного насыщения стальной поверхности азотом позволило создать уникальный комплекс свойств материала: износостойкость, усталостную прочность, сопротивляемость коррозии в агрессивных средах, т. е. с использованием этой операции достигается экологически чистый, экономически более выгодный технологический процесс с повышением эксплуатационных свойств изделия.

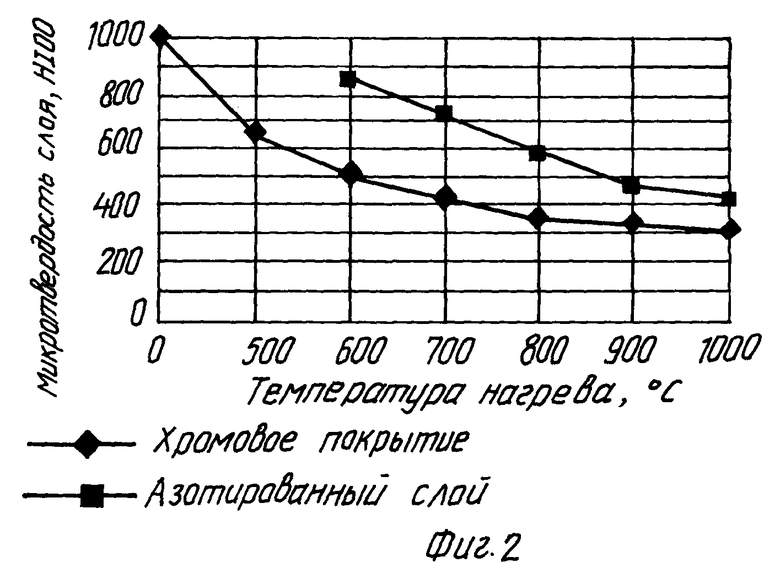

Проведено низкотемпературное насыщение азотом поверхностного слоя канала трубы диаметром 30 мм из стали 25Х3М3НБЦА в серийной шахтной печи для химико-термической обработки - СШЦМ-6.12./9-И1 при следующих режимах: температура 520oC, 560oC, 620oC, время азотирования 5, 10, 15 часов. Установлено влияние режимов азотирования на глубину азотированного слоя.

Результаты исследований представлены на фиг. 1.

Повышение температуры увеличивает скорость процесса диффузии. Из графика видно, что величина диффузионного слоя, образующегося за данный отрезок времени, сильно возрастает с повышением температуры процесса, например, при температуре азотирования 620oC и времени 15 часов возможно добиться глубины азотированного слоя порядка 0,5 мм. Полученные результаты использованы для назначения рациональных режимов азотирования конкретных изделий. Назначение рациональных режимов азотирования конкретных деталей производится на основе результатов анализа их износа в условиях эксплуатации. В частности, производится исследование уровня нагрева рабочей поверхности изделий на основе оценки микротвердости, измерения диаметральных размеров и т.д.

Пример. Необходимо назначить рациональные режимы азотирования направляющей части канала ствола калибра 30 мм. Анализ условий эксплуатации ствола показывает, что максимальному термопластическому износу подвергается рабочая поверхность глубиной 0,35 мм.

Из графика видно, что для упрочнения рабочей поверхности канала ствола необходимо назначить режим азотирования, позволяющий добиться указанной глубины азотированного слоя при 560oC - 10 часов, либо при 620oC - 5 часов.

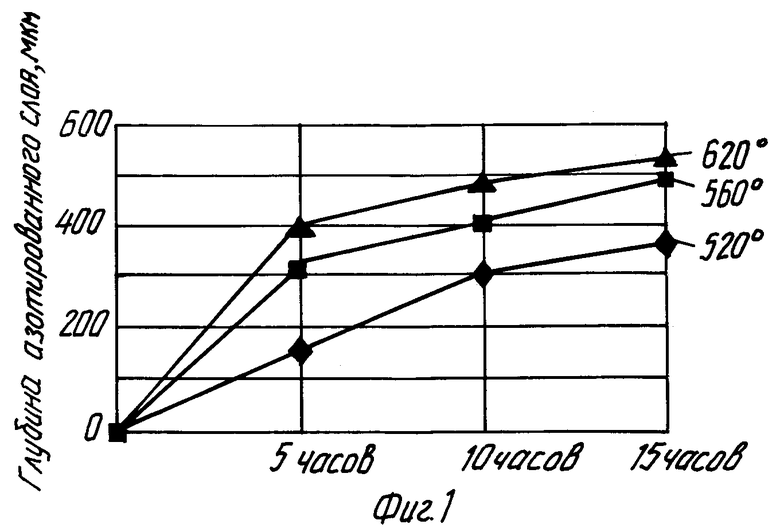

Процесс низкотемпературного насыщения азотом рабочей поверхности деталей позволяет добиться существенного повышения микротвердости их рабочего слоя, по сравнению с хромовым покрытием при различных температурах нагрева. Это подтверждено результатами сравнительных исследований теплостойкости различных вариантов упрочнения, приведенными на фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1993 |

|

RU2066821C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2094484C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ | 2011 |

|

RU2458157C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОЙ ТРУБЫ АМОРТИЗАТОРА | 1992 |

|

RU2021074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТУПЕНЧАТОГО СТВОЛА | 1993 |

|

RU2069594C1 |

| СПОСОБ ПРОВЕДЕНИЯ КЛИМАТИЧЕСКИХ ИСПЫТАНИЙ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1992 |

|

RU2086879C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| УСТРОЙСТВО СОЕДИНЕНИЯ СТВОЛА С НЕСИММЕТРИЧНОЙ ОТНОСИТЕЛЬНО ОСИ КАНАЛА СТВОЛА ДЕТАЛЬЮ | 1996 |

|

RU2110032C1 |

| АВТОМАТИЧЕСКОЕ ОГНЕСТРЕЛЬНОЕ ОРУЖИЕ | 1997 |

|

RU2123655C1 |

| ШТАМП ДЛЯ ГИБКИ ТРУБ | 1995 |

|

RU2085317C1 |

Изобретение относится к области машиностроения и может быть использовано, например, при производстве стволов стрелково-пушечного вооружения, оснастки. В технологическом процессе изготовления деталей из стали 25х3М 3НБЦА для упрочнения рабочей поверхности деталей используют низкотемпературное насыщение азотом, при этом возможно частичное использование традиционного покрытия - хромирования. 1 з.п.ф-лы. 2 ил.

| Справочник | |||

| Химико-термическая обработка металлов и сплавов | |||

| Под ред | |||

| Ляховича А.С | |||

| - М.: Металлургия, 1981, с.52.53,46 | |||

| Гольштейн Н.М | |||

| и др | |||

| Специальные стали | |||

| - М.: Металлургия, 1985, с.180-182 | |||

| Способ азотирования | 1973 |

|

SU516760A1 |

Авторы

Даты

1999-04-20—Публикация

1996-09-10—Подача