Изобретение относится к металлургии, а именно к химикотермической обработке, и может быть применено в машиностроении, станкостроении для упрочнения режущего и штампового инструмента, а также деталей машин, механизмов, выполненных из конструкционных сталей.

Одной из задач дальнейшего развития машиностроения является повышение качества, надежности и долговечности деталей, узлов и механизмом. Для решения данной задачи существенным является разработка и освоение эффективных технологий, упрочняющих металлические изделия /материалы/. В настоящее время большой интерес в этом отношении вызывают химико-термические методы обработки.

Так, известен способ обработки инструментальных сталей (авт. св. СССР N 821512, C 21 D 9/22, Опуб. 1981), включающий закалку с пониженной температуры 970-1070oC, отпуск и азотирование. С целью интенсификации процесса азотирования и увеличения твердости азотированного слоя перед закалкой проводят термоциклирование с нагревом до 1200-1250oC и охлаждением в масло, а отпуск совмещают с азотированием в среде диссоциированного аммиака при 560±10oC и атмосферном давлении в течение 18 ч. Количество циклов при термоциклировании выбирают равным 3-5 в зависимости от марки стали. Способ предназначен для обработки инструментальных сталей, преимущественно штампового назначения 4Х3ВМФ, 3Х2В8Ф и др. и позволяет создать на поверхности штампов и деталей пресс-форм, работающих в условиях интенсивных температурно-силовых нагрузок, износоустойчивого и теплостойкого поверхностного слоя.

Недостатками способа являются большие энергозатраты и малая производительность 18 ч, обусловленные длительной выдержкой при температуре отпуска, а также загрязнение воздушного бассейна, обусловленное большим расходом аммиака в процессе этой выдержки.

Наиболее близким к предлагаемому является способ азотирования деталей из конструкционной стали (авт. св. СССР N 739131, C 23 C 11/16, опубл. 1980). Способ заключается в том, что азотирование образцов из стали 40Х ведут путем насыщения поверхности в среде аммиака при циклическом нагреве и охлаждении, причем в каждом цикле при 500-520oC выдерживают в течение 2-3 ч, затем охлаждают до 350-370oC и вновь нагревают до 500-520oC.

К недостаткам прототипа относится то, что он, используя высокую температуру насыщения 500-520oC, предназначен только для обработки конструкционных сталей и не пригоден для обработки инструментальных сталей. Так, термообработка конструкционных улучшаемых сталей не преследует цели сохранения мартенситной структуры; для них характерен отпуск на сорбит, который ведут как раз в указанном диапазоне температур. В результате длительного времени насыщения 2-3 ч при температуре 500-520oC в высоколегированных инструментальных и конструкционных сталях, например, таких как мартенситностареющие, в отличие от малолегированных конструкционных, например, такой как 40Х, согласно прототипу возникает на поверхности сплошной слой ε фазы, препятствующий проникновению азота вглубь стали, и снижает прочностные свойства изделий из них. Кроме того, согласно прототипу насыщение поверхности стальных изделий азотом ведут на протяжении всего термоцикла как в фазе охлаждения, так и в фазе нагрева. Таким образом, вышеперечисленные недостатки известного способа обработки стальных изделий сужают его технические возможности и снижают его производительность.

Задачей изобретения, является улучшение эксплуатационных свойств, а именно увеличение твердости, износостойкости инструмента, деталей машин, выполненных из высоколегированных сталей. Немаловажной задачей изобретения является удешевление технологического процесса обработки и повышение его производительности.

Для решения поставленной задачи, предлагаемый способ обработки стальных изделий включает, так же как и в прототипе, проведение азотирования путем насыщения поверхности изделий в термоциклическом режиме. Отличием от прототипа является то, что азотирование ведут ионизированной атмосферой только в фазе охлаждения термоцикла. При этом термоциклирование проводят в интервале температур высокотемпературного отпуска стали на 10-30oC ниже ее в фазе нагрева и на 70-170oC в фазе охлаждения. Проведение азотирования только в фазе охлаждения термоцикла позволяет избежать образование на поверхности изделий сплошного слоя e фазы, которая придает азотному покрытию хрупкость, а только в виде его отдельных островков. Повышается твердость, износостойкость стальных изделий, обработанных данным способом, и одновременно сокращается время на обработку, что удешевляет технологический процесс и повышает его производительность. При этом азотирование ведут при наличии высокоактивной насыщающей атмосферы, каковой служит ионизированный каким-либо известным видом электрического разряда азот и термоциклирование проводят в интервале температур высокотемпературного отпуска стали на 10-30oC ниже ее в фазе нагрева и на 70-170oC в фазе охлаждения. Так отпуск сталей инструментальных преследует цели снятия напряжений закалки и достижения дополнительной вторичной твердости, путем выделения мелкодисперсных карбидов; но все это при сохранении мартенситной структуры. Поэтому применяют более низкую температуру отпуска, даже высокотемпературного, чем у прототипа 500-520oC. Активированный ионизацией азот в начале охлаждения насыщает до предела растворимости поверхностный слой стали, а при дальнейшем охлаждении запасается на поверхности в виде хемосорбционного азота. При последующем нагреве запасенный в твердом растворе и на поверхности азот диффундирует вглубь.

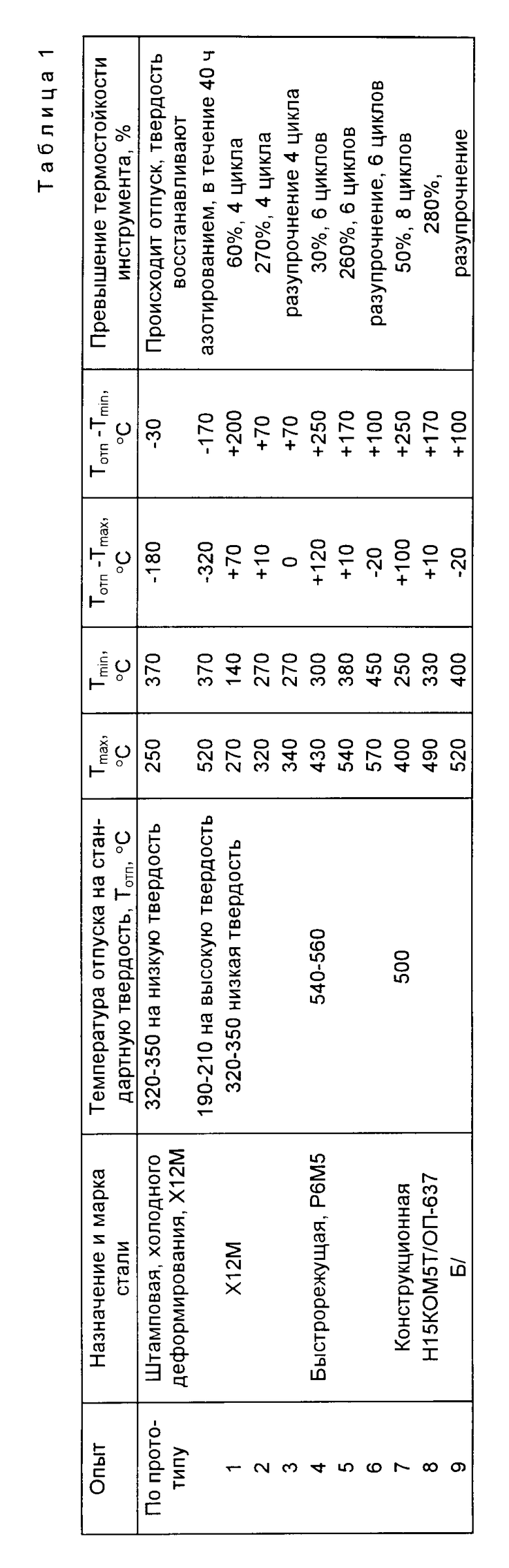

Пример. Изделия, например инструмент, прошедшие предварительную, всю необходимую термообработку, закалку, отпуск и пр. подвергают ионному азотированию в режиме термоциклирования. Для обработки используют стандартную установку вакуумной закалки. Термоциклирование ведут поочередным механическим перемещением изделий в печь и в зону охлаждения без выдержек. Заданные температуры термоцикла, в зависимости от марки стали, приведены в табл. 1. После нагрева изделия перемещают в зону охлаждения и ведут азотирование. Для этого установку дополнительно оснащают электроразрядным устройством, через которое пропускают поток охлаждающего азота. Чтобы обеспечить интенсивное охлаждение при активации азота разрядом, исходят из требования достижения максимальной колебательной температуры, а также максимальной диссоциации газовых молекул, но не ионизации. Длительность термоцикла, которая определяется суммарным временем нагрева и охлаждения, составляет 8-15 мин, а общее время обработки равно 1,5 ч. Способ опробован на трех типах высоколегированных мартенситных сталей;

Х12М, штамповой, холодного деформирования;

Р6М5, быстрорежущей для лезвийного инструмента;

Н15К9М5Т /ЭП-637Б/, мартенситностареющей, конструкционной.

После обработки изделия испытывают в производственных условиях на эксплуатационную стойкость. Исследовали превышение нормостойкости в зависимости от температуры нагрева Тmax и охлаждения Tmin в термоциклах по отношению к стандартным температурам отпуска сталей Tотп. Результаты приведены в табл. 1. Выяснено, что оптимальные значения разностей температур

Tотп Tmax 10oC, Tотп Тmin 70-170oC.

Диапазон разности температур Тотп Тmax 10-30oC удовлетворяет требованиям

максимума температуры в термоцикле Tmax;

требования не выходить за Tотп, чтобы не нарушить мартенситную структуру закаленного изделия;

учета технологической погрешности в производстве.

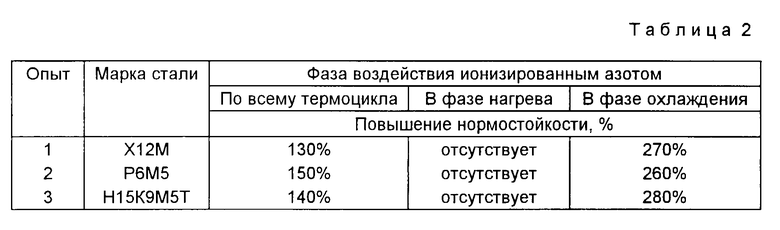

В табл. 2 приведены результаты исследования режимов азотирования. Наилучший результат получен при проведении азотирования в фазе охлаждения термоцикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СТРУКТУРЫ СТАЛИ К ДАЛЬНЕЙШЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2013 |

|

RU2526341C1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА | 2007 |

|

RU2355787C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2131469C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ОПОРЫ КАЧЕНИЯ | 1992 |

|

RU2041269C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2135605C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ | 2017 |

|

RU2646180C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ И ПОЛОС | 1993 |

|

RU2076793C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

Изобретение относится к металлургии, а именно к химикотермической обработке, и может найти применение в машиностроении, станкостроении для упрочнения режущего, штампового инструмента, а также деталей машин, механизмов, выполненных из конструкционной стали. Задача: повышение эксплуатационных свойств, увеличение твердости, износостойкости изделий, выполненных и высоколегированных, мартенситных сталей, с одновременным удешевлением технологического процесса обработки и повышения его износостойкости. Способ обработки стальных изделий заключается в том, что изделия подвергают азотированию в термоциклическом режиме. При этом азотирование ведут ионизированной атмосферой только в фазе охлаждения термоцикла, а терморегулирование проводят в интервале температур на 10-30oC ниже температуры отпуска стали в фазе нагрева и на 70-170oC в фазе охлаждения. 1 з.п. ф-лы, 2 табл.

| Способ азотирования деталей из конструкционной стали | 1978 |

|

SU739131A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-27—Публикация

1995-12-05—Подача