Изобретение относится к горной промышленности, а именно к устройствам для перфорации стенок скважин.

Известно устройство, осуществленное в способе создания перфорационных щелевых каналов в обсадной колонне, содержащее корпус и режущий инструмент с формообразующей поверхностью, выполненный в виде накатных роликов, приводимый в действие клином (А.с. N 883351, кл. E 21 B 43/114, 1981 г.).

Недостатком устройства является невысокая надежность выдвижения роликов.

Наиболее близким к предлагаемому изобретению является устройство для щелевой перфорации обсадной колонны, содержащее корпус с выдвижным режущим инструментом, выполненным в виде накатного ролика с осью и одним или несколькими режущими дисками с формообразующей поверхностью, привод инструмента, опорные ролики, которые размещены в противоположной стороне от накатного ролика, в одной плоскости с ним (Патент РИ N 2039220, кл. E 21 B 43/114, 1995 г.).

Недостатком устройства является сложность конструкции и невысокая надежность работы при эксплуатации в скважинах. Расположение опорных роликов в одной плоскости с режущим инструментом создает возможность перемещения устройства в горизонтальной плоскости, что способствует быстрому износу режущего инструмента.

Задачей предлагаемого изобретения является упрощение конструкции и повышение надежности работы.

Поставленная задача достигается тем, что в устройстве для щелевой перфорации стенки скважины, содержащем корпус с выдвижным режущим инструментом, привод инструмента, опорные ролики, корпус снабжен подпружиненными плашками, а привод выполнен из цилиндрической емкости, соединенной посредством рычага, продольной тяги и гибкой связи на направляющем ролике с двуплечим рычагом, при этом выдвижной режущий инструмент имеет вид дисковой фрезы и установлен на другом плече двуплечего рычага с возможностью вращения в одном направлении и прижатия к стенке скважины с усилием, определяемым количеством сбрасываемых с устья скважины шаров в цилиндрическую емкость, а опорные ролики расположены симметрично подпружиненным плашкам относительно плоскости, проходящей через ось скважины и перпендикулярной плоскости дисковой фрезы.

Выполнение привода в виде цилиндрической емкости, соединенной посредством рычага, продольной тяги и гибкой связи на направляющем ролике с двуплечим рычагом, на другом плече которого установлен режущий инструмент в виде дисковой фрезы и с возможностью вращения в одном направлении, исключает необходимость применения дополнительной наземной аппаратуры.

Снабжение корпуса подпружиненными плашками и расположение опорных роликов симметрично плашкам относительно плоскости, проходящей через ось скважины и перпендикулярной плоскости дисковой фрезы, уменьшает износ режущего инструмента.

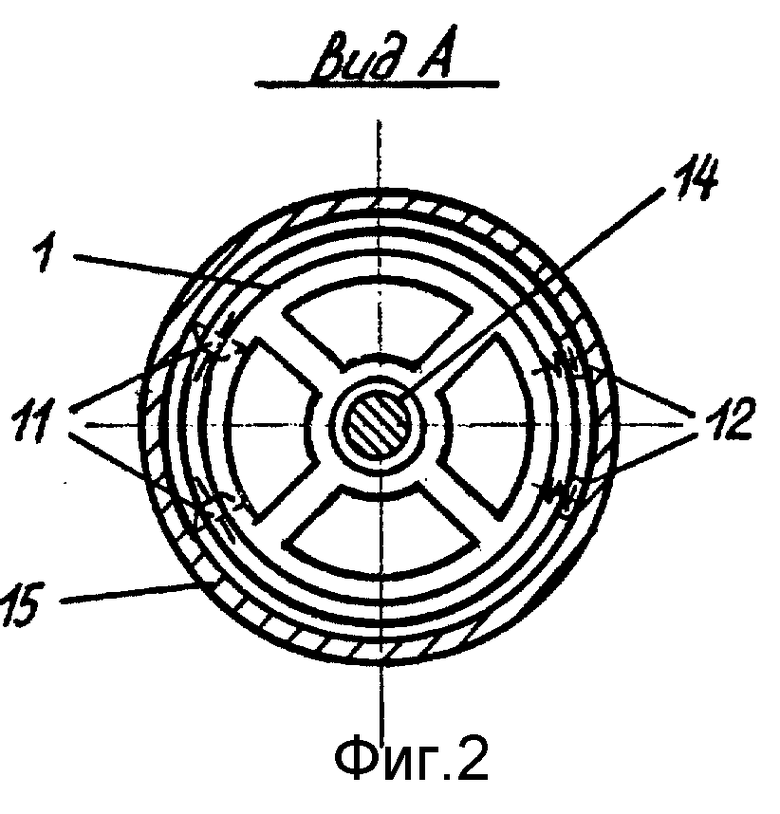

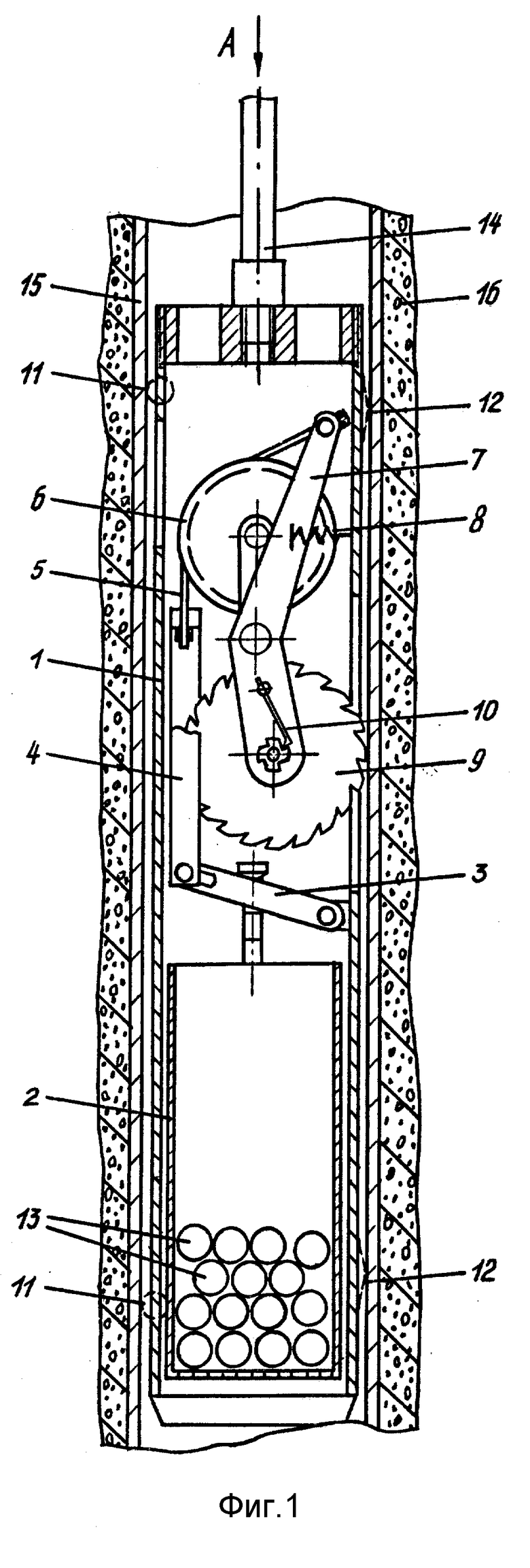

На фиг. 1 показано устройство в разрезе, в рабочем положении, на фиг. 2 - вид сверху.

Устройство состоит из корпуса 1, в котором концентрично расположена цилиндрическая емкость 2. Цилиндрическая емкость 2 через рычаг 3, закрепленный на корпусе 1, и продольную тягу 4 с помощью гибкой связи 5 на направляющем ролике 6 соединена с двуплечим рычагом 7, подпружиненным пружиной 8. На другом плече рычага 7 установлена дисковая фреза 9 с возможностью вращения лишь в одном направлении - по часовой стрелке за счет храпового механизма 10. Для фиксации устройства в горизонтальной плоскости на корпусе 1 установлены опорные ролики 11 и подпружиненные плашки 12. Привод фрезы в рабочее положение осуществляется с помощью шаров 13, сбрасываемых с устья скважины в цилиндрическую емкость 2. Корпус 1 в верхней части соединяется со штангой 14. На фиг. 1 также показаны обсадная колонна 15 и цементный камень 16.

Устройство работает следующим образом. На штангах 14 оно спускается к месту перфорации. Цилиндрическая емкость 2 пустая, и фреза 9 за счет пружины 8 находится внутри корпуса 1. Устанавливают устройство в скважине напротив верхнего интервала перфорации. С устья скважины бросают шары 13 в цилиндрическую емкость 2, которая соединена через рычаг 3 продольной тягой 4 и гибкой связью 5 на направляющем ролике 6 с двуплечим рычагом 7. Затем продолжают спуск. Количество сбрасываемых шаров определяется усилием для прижатия фрезы 9 к стенке обсадной колонны 15. Фреза 9, зафиксировавшись храповым механизмом 10, врезается в стенку обсадной колонны 15, образуя в ней щель. При достижении нижнего интервала перфорации устройство поднимают. Во время подъема фреза 9, благодаря храповому механизму 10, выкатывается из образованной ею щели, что предохраняет ее от истирания и быстрого износа. Возвратившись в исходное положение, бросают дополнительное количество шаров 13 и повторяют процесс снова, причем с каждым новым этапом операции (спуском-подъемом) происходит смена рабочего элемента - резца фрезы 9, что благоприятно действует на ее долговечность. Совершая таким образом возвратно-поступательные движения, фреза 9 прорезает щель в обсадной колонне 15 и окружающем ее цементном камне 16. После завершения всей операции совершают подъем устройства на поверхность, при этом фреза 9 остается постоянно прижатой к стенке скважины.

Предлагаемое изобретение исключает необходимость в применении дополнительного наземного оборудования, а также позволяет значительно снизить затраты на его изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ ЩЕЛЕВЫХ КАНАЛОВ В СТЕНКЕ СКВАЖИНЫ | 2001 |

|

RU2189436C1 |

| ЦЕНТРАТОР | 1996 |

|

RU2127794C1 |

| КАЛИБРАТОР | 1996 |

|

RU2127795C1 |

| ЦЕНТРАТОР | 1999 |

|

RU2165002C1 |

| ПЕРФОРАТОР ЩЕЛЕВОЙ ДЛЯ ОБСАЖЕННЫХ СКВАЖИН | 2015 |

|

RU2597392C1 |

| СЕКТОРНЫЙ СПОСОБ ЩЕЛЕВОЙ ГИДРОМЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ СКВАЖИНЫ | 2007 |

|

RU2369728C2 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2003 |

|

RU2241822C1 |

| СПОСОБ СКВАЖИННОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401380C1 |

| КАЛИБРАТОР | 1999 |

|

RU2164285C1 |

| МУФТА ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 1996 |

|

RU2129207C1 |

Использование: в горной промышленности, а именно в устройствах для перфорации стенок скважины. Обеспечивает упрощение конструкции, повышение надежности. Сущность изобретения: корпус снабжен подпружиненными плашками. Привод режущего инструмента выполнен из цилиндрической емкости. Она соединена посредством рычага, продольной тяги и гибкой связи на направляющем ролике с двуплечим рычагом. На другом его конце установлен режущий инструмент в виде дисковой фрезы с возможностью вращения в одном направлении и прижатия к стенке скважины с усилием, определяемым количеством сбрасываемых с устья скважины шаров в цилиндрическую емкость. Опорные ролики расположены симметрично подпружиненным плашкам относительно плоскости, проходящей через ось скважины и перпендикулярной плоскости дисковой фрезы. 2 ил.

Устройство для щелевой перфорации стенок скважины, содержащее корпус с выдвижным режущим инструментом, привод инструмента, опорные ролики, отличающееся тем, что корпус снабжен подпружиненными плашками, а привод выполнен из цилиндрической емкости, соединенной посредством рычага, продольной тяги и гибкой связи на направляющем ролике с двуплечим рычагом, при этом выдвижной режущий инструмент имеет вид дисковой фрезы и установлен на другом плече двуплечего рычага с возможностью вращения в одном направлении и прижатия к стенке скважины с усилием, определяемым количеством сбрасываемых с устья скважины шаров в цилиндрическую емкость, а опорные ролики расположены симметрично подпружиненным плашкам относительно плоскости, проходящей через ось скважины и перпендикулярной плоскости дисковой фрезы.

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАДНОЙ КОЛОННЫ | 1992 |

|

RU2039220C1 |

| Способ создания перфорационных щелевых каналов в обсадной колонне и устройство для его осуществления | 1979 |

|

SU883351A1 |

| Устройство для создания перфорационных щелевых каналов | 1986 |

|

SU1337513A1 |

| Устройство для перфорации скважины | 1988 |

|

SU1668640A1 |

| RU 94015208 A1, 27.12.95 | |||

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ЩЕЛЕЙ В СТЕНКАХ СКВАЖИНЫ | 1990 |

|

RU2030563C1 |

| US 4220201 A, 02.09.80 | |||

| US 4119151 A, 10.10.78. | |||

Авторы

Даты

1999-04-20—Публикация

1996-12-09—Подача