Изобретение относится к способу изготовления корпуса с электромагнитным экранированием согласно ограничительной части п. 1 формулы и к корпусу согласно ограничительной части п. 8 формулы.

Электронные компоненты, а также измерительные, исследовательские и подобные приборы, чувствительные к вызывающему помехи электромагнитному излучению, требуют для своей бесперебойной работы экранирования от окружающих электромагнитных полей.

Такие устройства размещают поэтому в экранирующих корпусах, имеющих в стенках проводящий материал и действующих подобно клетке Фарадея.

Такие корпуса находят, кроме того, применение для приборов или узлов с электромагнитным излучением, которое следует экранировать от окружающего пространства, с тем чтобы воспрепятствовать утечке секретной информации или созданию помех работе внешних приборов.

Такое экранирование внешних и внутренних электромагнитных излучений должно быть более эффективнее, чем больше эксплуатируется электронных приборов и чем выше плотность размещения этих приборов в условиях эксплуатации. Наконец, постоянно растущие мощность и чувствительность подобных приборов также требуют дополнительного усовершенствования мер по экранированию. Кроме того, для этого имеется все меньше места, поскольку соответствующие приборы должны быть также миниатюризированы. Так называемая "электромагнитная совместимость" является, таким образом, наряду со своими собственными функциональными свойствами, важным параметром, определяющим качество электронных приборов.

Поскольку в случае корпусов, что на практике является наиболее распространенным, речь идет о составных конструкциях, для которых должно обеспечиваться по меньшей мере периодическое открывание (например, для замены источника питания или для обслуживания), то для достижения эффективного экранирования требуется снабдить эластичными проводящими уплотнениями части корпуса, отделяемые друг от друга при открывании и снова приводимые в контакт между собой при закрывании.

Известны используемые для этого пружиноподобные металлические уплотнения, которые, однако, конструктивно сравнительно сложны и функциональная способность которых может быть сильно ухудшена за счет окисления и загрязнения.

Кроме того, например, из патента США N 4659869 или выложенной заявке ФРГ N 2827676 известны эластичные уплотнительные профили из проводящих или выполненных проводящими эластомеров, в которые для создания проводимости введены частицы углерода или металла.

Подобные уплотнительные профили изготовляют обычно в виде отдельных уплотнений, например, путем компрессионного прессования или экструдирования в виде бесконечного профиля, а затем укладывают в экранируемый корпус.

Этот способ является трудоемким и в случае малогабаритных корпусов вызывает затруднения, что связано с неудобством манипулирования уплотнениями соответствующих малых размеров. Выполнение облегчающих их размещения на корпусе направляющих (пазов) требует дополнительного пространства и представляет собой, таким образом, препятствие для дальнейшего миниатюризации приборов.

Уплотнения сложной формы, которые могут быть необходимы для специальных корпусов, требуют для укладки специальных приспособлений, удорожающих изготовление корпусов. Кроме того, точная укладка занимает много времени и требует дополнительного контроля.

Известно также, что рассматриваемые экранирующие профили наформовывают в горячем виде в пресс-формах на соответствующие участки или части корпуса и подвергают отверждению при относительно высокой температуре и/или высоком давлении.

Этот способ не применим для восприимчивых к давлению и/или температуре деталей, например печатных плат или металлизированных пластмассовых корпусов, и вследствие невысокой прочности на разрыв применяемых материалов связан с проблемами при извлечении из формы, а тем самым с относительно высоким процентом брака и, в частности, у корпусов или уплотнений сложных форм - также с необходимостью отнимающей много времени и дорогостоящей доработки кромки прессованных деталей.

В основу изобретения положена задача разработки способа названного выше рода для создания экранирования, в частности в зоне разделительных швов корпуса, который удовлетворяет самым разным требованиям, в том числе при миниатюрных конструкциях. Способ должен применяться также, в частности, для корпусов, изготовляемых простым и экономичным образом крупными партиями. Изготовленный этим способом корпус должен быть снабжен экранирующим профилем, удовлетворяющим электромагнитным и механическим требованиям, сохраняющим высокую прочность даже после многократного открывания корпуса.

Эта задача решается способом, характеризуемым признаками п. 1 формулы изобретения, соответственно корпусом, характеризуемым признаками п. 8.

Идея изобретения заключается в том, чтобы изготовлять экранирующий профиль не отдельно, а за одну операцию или, в частности, в несколько этапов непосредственно и без пресс-формы на корпусе посредством обладающей нужными свойствами, упрочняющейся с прилипанием к поверхности корпуса пастообразной или жидкой массы, которая выходит из одного или нескольких, проходящих по уплотняемому участку отверстий. Этот способ позволяет исключить присущие предварительно изготовленным уплотнительным профилям проблемы манипулирования и технологически обусловленные недостатки компрессионного прессования и обеспечивает возможность создания при необходимости профилей с самыми разными специальными сечениями и/или из отрезков с разными свойствами материала (степень упругости, проводимость, тиксотропия и т.д.). Материал представляет собой при этом синтетическую массу, содержащую по меньшей мере на отдельных участках проводящие включения, в частности, в форме металлических или углеродных частиц.

Если при этом используемую для получения профиля иглу или сопло вести механически, в частности с управлением от ЭВМ, по участку детали корпуса, на котором должен быть расположен экранирующий профиль, то обеспечиваются высокие точности и гибкость при формообразовании профиля, так что даже корпуса или отверстия корпуса сложной формы, изготавливаемые малыми партиями, могут быть без проблем и экономично снабжены необходимым экранирующим уплотнением.

Получение на корпусе особых профилей, например, с затыловками, выемками и т. п. осуществляется предпочтительно за счет того, что для изготовления многослойного экранирующего профиля одну иглу или сопло ведут несколько раз или несколько игл или сопел ведут по меньшей мере по заданным зонам участки, на котором должен быть расположен экранирующий профиль, и при этом образуется точно заданный участок профиля. Нужное сечение профиля образуют при этом за несколько операций или почти одновременно. Форма профиля зависит прежде всего от подходящего выбора числа, формы и размера сечения и скорости перемещения иглы (игл) или сопла (сопел) и их пространственного положения на отдельных этапах нанесения, а также от установленных свойств материала, например вязкости, тиксотропии и скорости отверждения или структурообразования.

Особый вариант осуществления способа состоит в том, что несколько жгутов эластичного и проводящего материала наносят в пространственной конфигурации и с интервалом по времени так, что происходит частичное отверждение или структурообразование жгута при нанесении касающегося его следующего жгута.

Предпочтительно можно получить таким образом также сечения профиля, имеющие заданные упругие свойства и приобретающие эту упругость не за счет своей сжимаемости, а за счет изгибной деформации, как это имеет место для согнутых манжетных или полых профилей.

В частности, необязательно также снабжать каждый жгут материала проводящими включениями, поскольку на основе законов электромагнитного поля даже линейные проводники уже обладают высоким экранирующим действием. Конечно, предпочтительно предусмотреть жгут из высокопроводящего материала так, чтобы он касался обеих уплотняемых частей корпуса по возможности на большой длине. Уплотняющее действие этого проводящего жгута имеет второстепенное значение, поскольку ему могут соответствовать один или несколько жгутов из менее проводящего или при определенных обстоятельствах непроводящего, однако высокоупругого материала, которые главным образом осуществляют уплотнительную функцию профиля.

В соответствии с изобретением можно также без особых трудностей изготавливать уплотнения сложной формы с варьирующимися вдоль них размерами. При этом сечение может изменяться вдоль уплотняемой кромки в широких пределах в соответствии с заданными требованиями. Можно получать также формы уплотнительных профилей, связанных между собой таким образом, что их нельзя было бы изготовить и смонтировать в этой форме за одно целое с конструкцией корпуса. Благодаря мерам, предусматриваемым изобретением, отпадают разделительные швы по длине экранирующего уплотнения, так что уплотняющее действие не прерывается ни в одном месте.

В частности, небольшие зоны пли дополнения корпуса, которые состоят не из металла или не металлизированы и тем самым образовали бы разрыв замкнутого экранирования, можно покрывать за одну операцию с изготовлением остального уплотнения сеткообразно профильными жгутами согласно изобретению, так что и в таких зонах сохранены однородные условия экранирования.

Таким образом можно получать даже сеткообразно натянутые в одной плоскости полоски из проводящего пластика, соединенные в узловых точках сетки, а тем из самой уплотнительной массы - элементы клетки Фарадея.

За счет того, что при многократном ведении иглы или сопла по заданным зонам происходит нанесение различных упругих материалов, причем во время по меньшей мере одного прохода наносится проводящий материал, можно изготовлять корпуса с предпочтительно оптимизированными проводящими, коррозионно-защитными и упругими свойствами уплотнений.

Корпуса с облегченным манипулированием ими можно изготовить, в частности, путем нанесения упругого проводящего материала при управлении от ЭВМ непосредственно на зону кромки закрываемого отверстия корпуса так, что экранирующее уплотнение приобретает конфигурацию, облегчающую открывание и закрывание отверстия.

Для нанесения экранирующих профилей согласно изобретению можно использовать такие управляемые от ЭВМ манипуляторы, которые обеспечивают трехмерное ведение иглы или сопла, причем четвертый параметр определяется дозированием жидкого или пастообразного материала в зависимости от подачи. Посредством пятого параметра управления может быть еще сделан выбор материала, т. е. попеременно или "за одну операцию" одновременно можно наносить различные жгуты материала, которые могут иметь и разный состав, так что свойства материала всего профиля варьируются в сечении или по длине профиля в зависимости от места. К этим зависимым от места свойствам относятся проводимость, упругость (гибкость или сжимаемость) и/или свойства отверждения или приклеивания материала. Таким образом посредством экранирующих уплотнительных элементов можно достичь также плотного закрывания за счет склеивания, если соседние жгуты материала имеют соответствующие свойства.

В других предпочтительных вариантах осуществления изобретения вместо частей корпуса экранирующие функции могут взять на себя также выступающие к наружной поверхности прибора части печатной платы, а для подгонки к соседним экранирующим элементам могут быть использованы мероприятия, предусмотренные изобретением.

Другие предпочтительные усовершенствования изобретения охарактеризованы в зависимых пунктах формулы и более подробно излагаются ниже с помощью фигур вместе с описанием предпочтительных вариантов его осуществления.

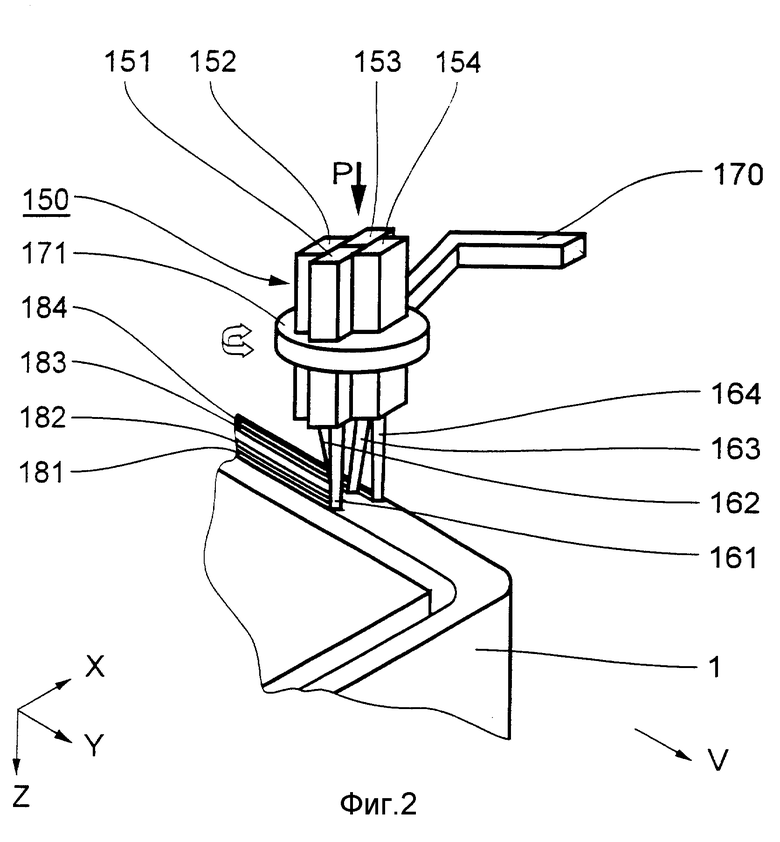

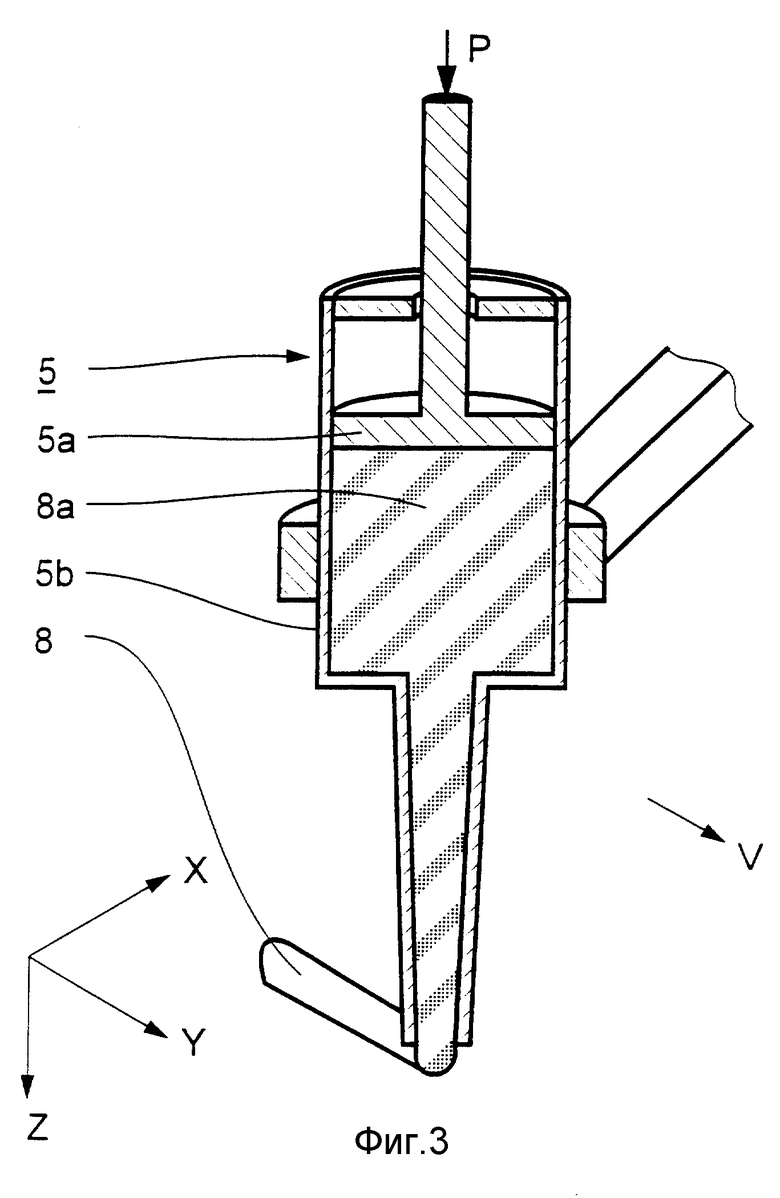

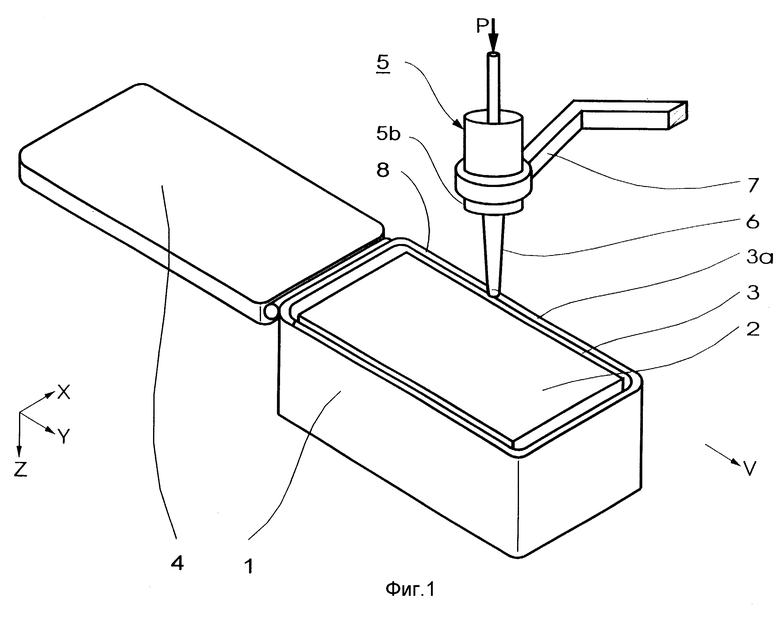

На фиг. 1, 2 изображены принципиальные эскизы двух вариантов способа согласно изобретению.

На фиг. 3 изображен фрагмент фиг. 1.

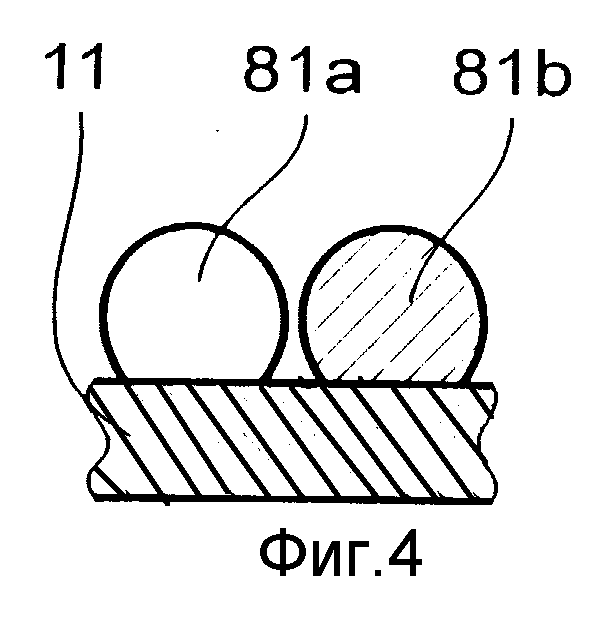

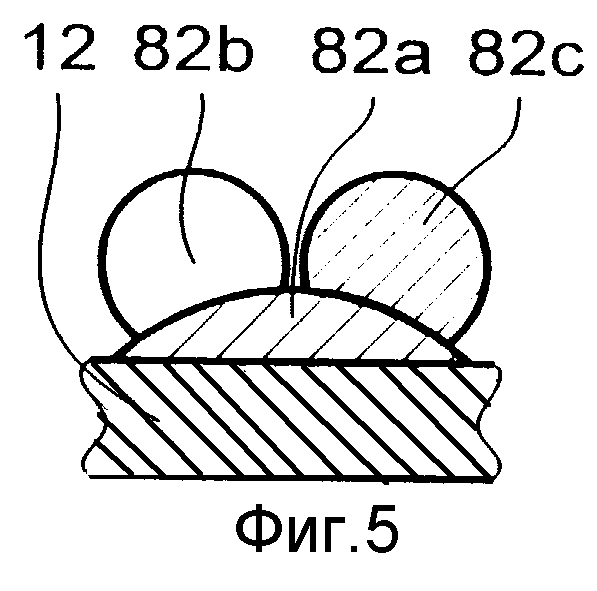

На фиг. 4 - 13 изображены частичные сечения экранирующих профилей, которые являются составной частью вариантов исполнения корпуса согласно изобретению и могут быть изготовлены в соответствии с вариантами способа согласно изобретению.

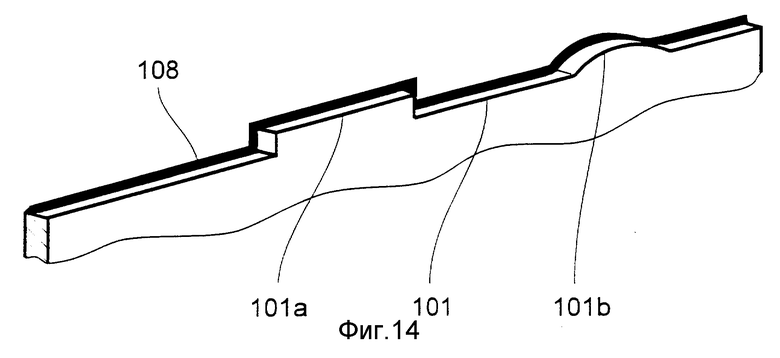

На фиг. 14 схематично изображен характер кромки корпуса с экранирующим профилем корпуса согласно изобретению в первом варианте исполнения.

На фиг. 1 изображен алюминиевый, экранирующий корпус 1 для узла 2 электронной схемы, имеющий вырез 3 для вставки узла 2, закрываемый после его вставки крышкой 4.

Из фиг. 1 видно далее, как на кромки выреза 3 корпуса наносят экранирующий профиль 8 посредством воздухонепроницаемо соединенной с цилиндропоршневым устройством 5 иглы 6 для нанесения профиля. Иглу 6 вместе с цилиндропоршневым устройством 5 ведет управляемый от ЭВМ манипулятор 7 робота, оказывая давление на поршень 5a устройства 5, с небольшим и очень точно соблюдаемым расстоянием до корпуса 1 со скоростью V вдоль огибающей кромки 3а. Манипулятор 7 робота подвижен в трех пространственных направлениях x, y и z.

Цилиндр 5 b устройства 5 заполнен быстро высыхающей на воздухе и при комнатной температуре, имеющей окружающую температуру силиконовой смесью 8a с включением металлических частиц, которая под оказываемым на поршень 5a давлением прижимается каналом 6a иглы 6 к поверхности корпуса, прилипает к ней и при подводе воздуха застывает в упругий экранирующий профиль 8.

Размеры сечения и форма экранирующего профиля 8 зависят прежде всего от физико-химических свойств применяемой проводящей синтетической массы, в частности скорости ее отверждения, вязкости, поверхностного натяжения относительно материала корпуса и тиксотропии, сечения канала, оказываемого на поршень давления, скорости движения иглы, а также влияний окружающей среды, например температуры и влажности воздуха на месте изготовления, и поэтому могут быть заданы за счет соответствующего выбора этих параметров.

В случае изображенного на фиг. 1 корпуса 1 с откидной крышкой 4, закрепленной одной стороной на шарнире, может оказаться более предпочтительным вести иглу 6 вдоль одного участка кромки отверстия 3 с большей скоростью, чем на других участках, за счет чего там благоприятным для закрывания крышки образом образовался бы профиль меньшего сечения, чем на остальных участках кромки. Установить свойства синтетической массы можно при этом, в частности, за счет добавки наполнителей (сажа и т.п.), металлических связующих, поверхностно-активных веществ и ускорителей твердения или активных структурообразователей. Также вид и размер зерен, обеспечивающих проводимость примесей, например углерода, серебра, покрытых серебром или золотом медных частиц и т. п. , влияют не только на электрические, но и на механические и технологические свойства проводящего упругого материала.

На фиг. 3 в виде фрагмента фиг. 1 в увеличенном масштабе изображен узел 5 (с теми же ссылочными позициями). Дополнительно виден поршень 5a в корпусе 5b с запасом 8a неупрочненной массы, образующей впоследствии экранирующий профиль 8.

В устройстве на фиг. 1 манипулятор 7 робота с устройством 5 для нанесения массы может перемещаться несколько раз по зоне кромки отверстия 3, с целью нанесения нескольких жгутов силиконового каучука слоями и/или рядом или в других, ниже более подробно описанных в качестве примера пространственных положениях. Таким образом могут быть реализованы сечения профиля с особенно предпочтительными уплотняющими и/или экранирующими свойствами.

В качестве альтернативы, как изображено на фиг. 2, возможно использование многосоплового устройства для нанесения, с помощью которого приблизительно одновременно могут наноситься несколько жгутов материала.

Изображенные на фиг. 2 части корпуса соответствуют частям корпуса на фиг. 1, так что они повторно но описаны. Устройство 150 для нанесения содержит четыре модуля 151-154 с соплами 161-164 для выдавливания жгутов материала и с цилиндропоршневым устройством (не показано) подобно устройству 5 на фиг. 1. Модульная конструкция устройства обеспечивает составление любого числа модулей, при выборе взаимного смещения, так что моменты нанесения отдельных жгутов могут быть немного взаимно сдвинуты. Поскольку устройство 150 установлено к тому же на вращающейся тарелке 171 манипулятора 170 робота, можно посредством задания углового положения вращающейся тарелки 171 варьировать положение нанесенных жгутов 181-184 материала один относительно другого и поверхности корпуса.

Модули содержат отдельные резервуары для материала и могут иметь разные сечения сопел, так что между собой могут комбинироваться жгуты из разных материалов и разной формы.

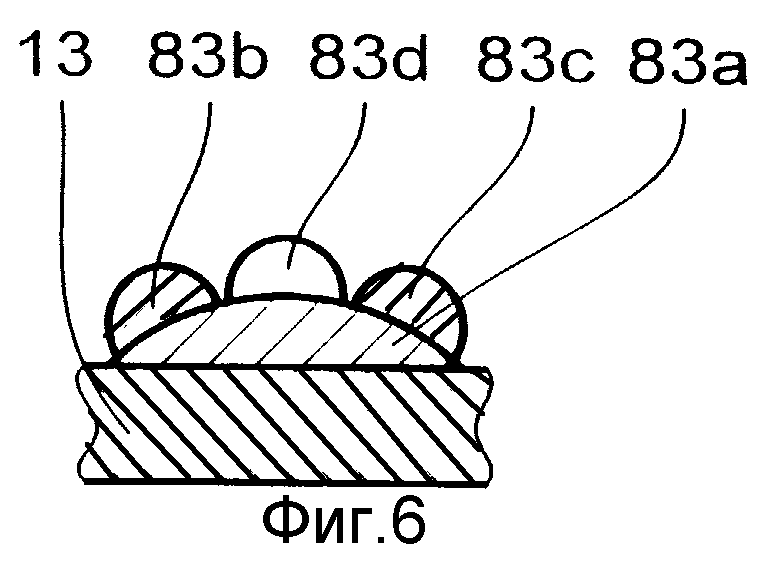

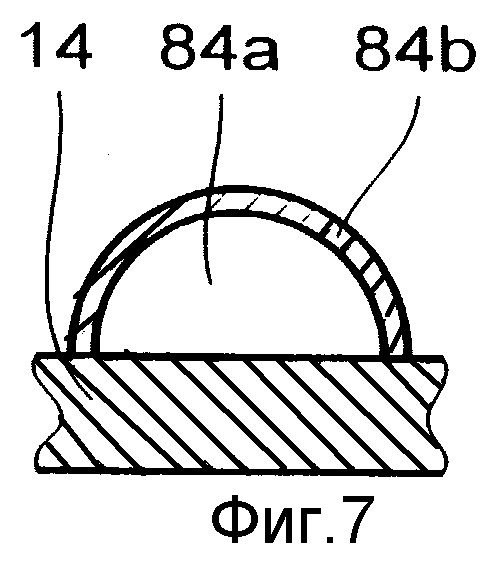

На фиг. 4-13 изображены примеры различных сечений профиля, которыми могут быть снабжены корпуса, изготовленные способом согласно изобретению в несколько этапов. Видно, однако, что в соответствии с изобретением сечения по длине профиля могут также варьироваться по своим геометрическим размерам и свойствам материала.

Как показано на фиг. 4-7, проводящие, менее упругие части уплотнения (заштрихованы) соединены с непроводящими, более упругими из-за отсутствия металлических примесей частями уплотнения, за счет чего достигается оптимальное соединение с уплотняющим и экранирующим действием.

На фиг. 4 изображена, в частности, экранирующе-уплотнительная структура, образованная из профилей 81a, 81b приблизительно кругообразного сечения, нанесенных рядом в два этапа на поверхность части 11 корпуса. Такая структура образуется при слабом смачивании поверхности корпуса упругим материалом.

На фиг. 5 изображена пожученная в три этапа профильная структура из плосковыпуклой, шириной проводящей части 82a, нанесенной на нее проводящей части 82c и непроводящей части 82b на отрезке 12 корпуса, причем части 82b и 82c имеют приблизительно кругообразное сечение.

Такая структура образуется при сильном смачивании поверхности корпуса материалом части 82a профиля и/или его нанесении относительно широким соплом вместо изображенной на фиг. 1 иглы 6, тогда как материал частей 82b, 82c имеет небольшую склонность к смачиванию относительно поверхности части 82а.

На фиг. 6 изображена схожая с фиг. 4 структура, причем с обеих сторон высокоупругого, однако непроводящего уплотнительного профиля 83d приблизительно в форме полукруга, расположенного по центру на нижней широкой части 83a профиля на поверхности 13 корпуса, расположены две проводящие экранирующие части 83b, 83c профиля также приблизительно в форме полукруга.

Этот последний профиль имеет высокую стойкость к действующим параллельно поверхности корпуса усилиям, однако обладает в целом сравнительно небольшой упругостью. Таким образом он может быть особенно пригоден для сдвижных затворов.

Напротив, показанный на фиг. 7 профиль, состоящий из выдавленной в форме полукруга на поверхности 14 корпуса, упругой непроводящей части 84a и окружающего ее поверхность проводящего покрытия 84b, обладает хорошими упругими свойствами.

Изготовление профиля предполагает высокую смачиваемость и хорошую пpилипаемость между поверхностями обоих материалов профиля, и он очень хорошо проходит для откидных затворов, в частности, если части затвора и корпуса имеют относительно большой взаимный зазор или обладают сами определенной упругостью.

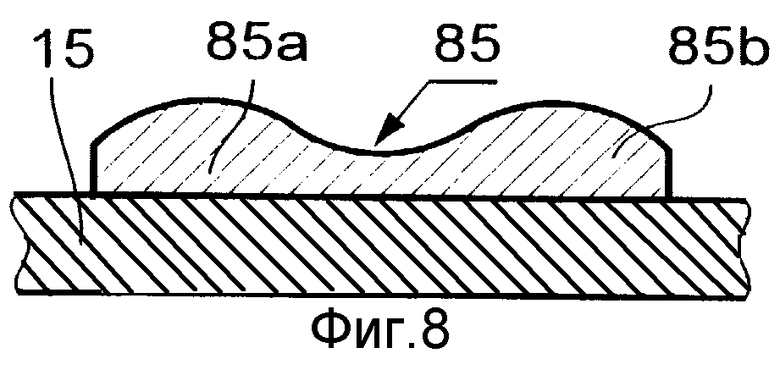

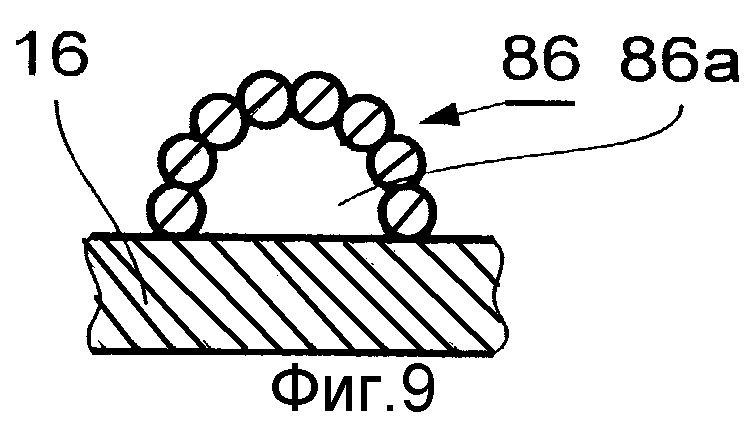

На фиг. 8 - 12 изображены экранирующие профили, изготовленные исключительно из проводящего материала.

На фиг. 8 изображен профиль 85 особой формы на поверхности 15 профиля, имеющий два соединенных плоской перемычкой валика 85a, 85b. Он может состоять в изображенном или подобном виде, в частности, из двух или трех отдельных жгутов; в последнем случае средний жгут может быть изготовлен из низковязкого и/или сильно смачивающего материала, проходящего относительно плоско между обоими внешними, предварительно уже затвердевшими жгутами.

Такой профиль может быть целесообразен для корпусов со снабженными профилированными кромками откидными затворами.

На фиг. 9 изображен экранирующий профиль 86 на поверхности 16 корпуса, который изготовлен из нескольких профильных жгутов круглого сечения из того же, хорошо проводящего материала, имеет в целом форму полукруга и заключает с поверхностью 16 корпуса воздушное пространство 86a.

Взаимодействие профиля с этой "воздушной камерой" обеспечивает высокую упругость всего профиля, несмотря на сравнительно плохую упругость его составных частей.

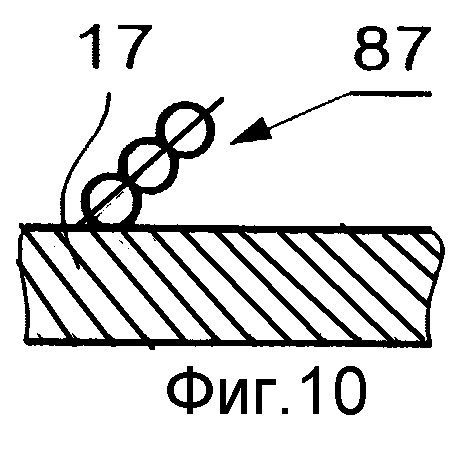

На фиг. 10 изображен манжетный профиль 87 на поверхности 17 корпуса, который также состоит из нескольких жгутов круглого сечения с боковым смещением их продольных осей и также хорошо подходит для откидных затворов.

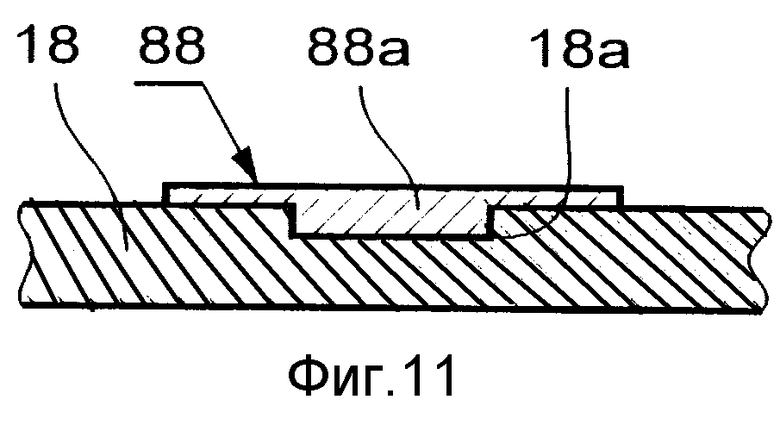

На фиг. 11 изображен T-образный профиль 88 на снабженной прямоугольным пазом 18a поверхности 18 корпуса, который широкой средней частью 88a входит в паз 18a и имеет в целом плоскую поверхность, параллельную поверхности 18 корпуса за пределами паза 18a. Он может быть образован за счет того, что сначала паз заполняют первым, хорошо смачивающим жгутом материала (которому предпочтительно уже посредством отверстия сопла придано соответствующее пазу сечение), а затем до смачивания поверхности первым жгутом на него выдавливают второй жгут, которому посредством более широкого отверстия сопла также уже придана прямоугольная форма.

Этот экранирующий профиль соединен с поверхностью корпуса не только материалом, но и с геометрическим замыканием, что дополнительно повышает его стабильность.

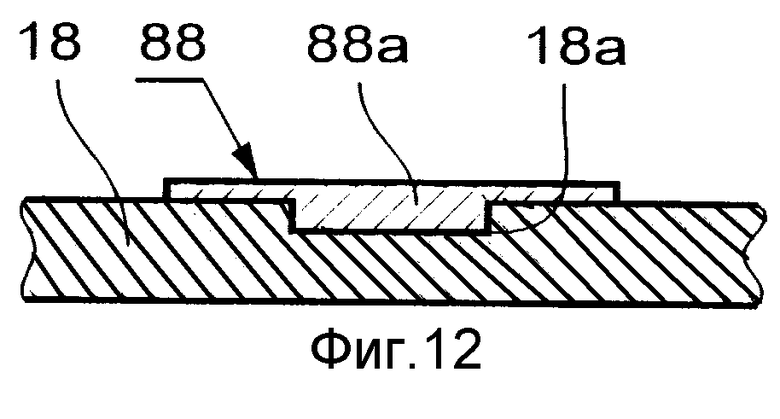

На фиг. 12 изображена профильная структура с блоком 89a из проводящего упругого материала, имеющим приблизительно прямоугольное сечение, и двумя расположенными на нем рядом, плосковыпуклыми частями 89b, 89c, которая за счет своего большого сечения пригодна, в частности, для экранирования от сильных полей, однако благодаря насадным уплотнительным манжетам 89b, 89c обладает также достаточной упругостью.

Само собой, в зависимости от применения возможны и другие, почти любые сечения.

Для определенных случаев благоприятной может оказаться также комбинация из предварительно изготовленных, уложенных уплотнительных профилей с профилями, полученными способом согласно изобретению.

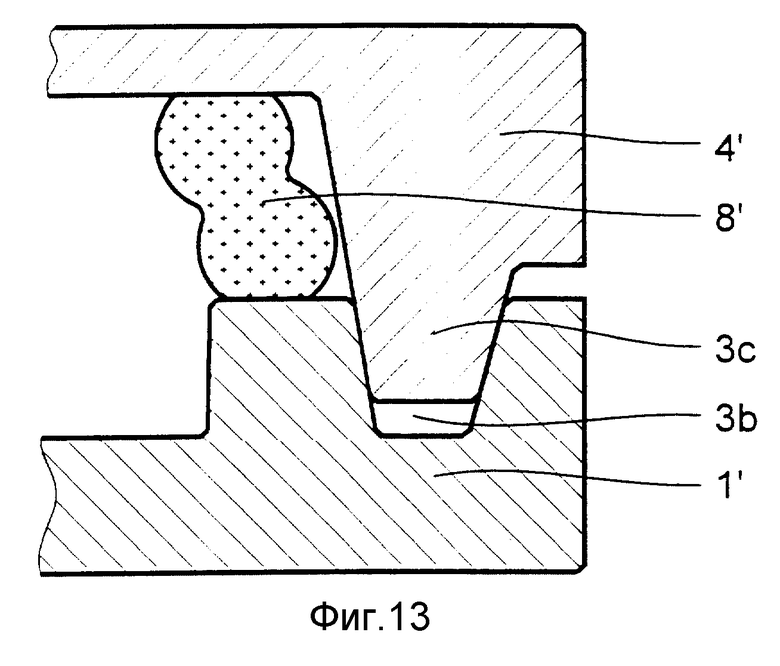

На фиг. 13 изображен другой вариант исполнения снабженного уплотнением согласно изобретению корпуса в зоне стыковой кромки. Корпус состоит из верхней части 4', снабженной огибающим гребнем 3c, который входит в соответствующий огибающий паз 3b нижней части 1' корпуса. Паз 3 b и гребень 3c сужаются, так что обеспечивается относительно плотное закрывание корпуса, причем взаимное расстояние между частями корпуса может варьироваться за счет технологических допусков. Часть 8' профиля согласно изобретению обеспечивает дополнительное экранирование в зоне кромки, которое независимо от относительного положения частей корпуса создает высококачественную защиту благодаря своей упругости и включенным в него проводящим материалам. Наклон максимальной протяженности сечения относительно направления соединения обеих частей корпуса, а также сжимаемость и изгибная деформация части профиля способствуют упругости соединения. Таким образом надежно компенсируются незначительные возможные неоднородности герметичности экранирования на основе пригонок корпуса, и в целом обеспечивается эффективная электромагнитная совместимость.

На фиг. 14 схематично изображена продольная протяженность экранирующего профиля 108 вдоль кромки корпуса 101 с прямоугольным выступом 101a и полукруглой выпуклостью 101b. С помощью способа согласно изобретению может быть реализована любая форма нужного уплотнительного профиля, так что достигается экранирование высокого качества.

Когда в предшествующем описании говорилось о корпусах и их частях, то под этим понятием подразумеваются также элементы, выполняющие электрическую и механическую функцию держателя или корпуса, например печатная плата, служащая одновременно частью корпуса.

В этом смысле предложенное решение включает в себя также сетко- или корзинообразно нанесенные профили оболочек экранируемых устройств или их частей.

Изобретение не ограничивается приведенным выше предпочтительным примером его осуществления. Возможно также множество вариантов, использующих изложенное решение в принципиально иных исполнениях.

Корпус с электромагнитным экранированием и способ его изготовления используется для изготовления электронных функциональных элементов с экранирующим профилем из упругого проводного материала. Способ заключается в том, что упругий и проводящий материал наносят под давлением из иглы или сопла непосредственно на участок корпуса, на котором должен быть расположен экранирующий профиль. Технический результат заключается в снижении трудоемкости изготовления и повышении качества изготовленных деталей. 2 c. и 20 з.п.ф-лы, 14 ил.

Приоритет по пунктам:

14.06.93 по пп.1, 2, 6-10, 12-21;

08.03.94 по пп.3 - 5.

| US 4659869 A, 21.04.87 | |||

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 2024 |

|

RU2827676C1 |

| RU 2055450 C1, 27.02.96 | |||

| Способ изготовления экранирующей прокладки для размещения между сопрягаемыми поверхностями соединяемых элементов радиоэлектронного блока | 1987 |

|

SU1619439A1 |

| Способ изготовления электромагнитных экранов | 1982 |

|

SU1076440A1 |

| Экранирующий корпус | 1982 |

|

SU1225055A1 |

Авторы

Даты

1999-04-20—Публикация

1994-06-10—Подача