Изобретение относится к экранирующему элементу для повышения электромагнитной совместимости электрических, в частности, электронных функциональных узлов и к способу изготовления такого экранирующего элемента.

Электронные элементы и чувствительные к электромагнитному излучению устройства для измерений, испытаний и т.п. для бесперебойной работы должны быть снабжены экранированием от электромагнитных полей, присутствующих при эксплуатации.

Поэтому их размещают в экранирующих корпусах, в стенках которых содержится проводящий материал и действующих аналогично клетке Фарадея.

Такие корпуса используют, кроме того, для приборов и узлов, которые сами излучают электромагнитное излучение, для предотвращения проникновения последнего в окружающую среду, как то для блокировки излучения секретной информации или функционального нежелательного влияния внешних приборов.

Подобное экранирование от излучения или облучения электромагнитными помехами (EMI = electromagnetic interferences) должно быть в настоящее время тем эффективнее, чем больше эксплуатируется электронной аппаратуры и чем плотнее эти приборы размещены друг к другу при эксплуатации. Продолжающееся постоянное наращивание мощности и чувствительности такой аппаратуры также требует дополнительного улучшения мер по экранированию. Следует учитывать и то, что для этого остается все меньше места из-за миниатюризации электронных приборов. Так называемая "электромагнитная совместимость" (ЭМС) представляет поэтому в настоящее время, наряду с характеристикой чисто функциональных свойств, важный параметр качества электронных приборов.

Поскольку корпуса электронных приборов, как обычно бывает на практике, имеют составную конструкцию, необходимую для периодического открывания (например, для смены источника питания или для обслуживания), то для обеспечения эффективного экранирования требуется наличие отделяемых друг от друга при открывании и соединяемых друг с другом при закрывании корпусных деталей с упругими проводящими уплотнениями.

Известно использование для этой цели пружинных металлических уплотнений, которые обладают сравнительно сложной конструкцией и на работоспособность которых значительное негативное влияние может оказывать окисление и загрязнение.

Кроме того, например, из патента США 4659869 и выложенной заявки ФРГ 2827676, известны гибкие уплотняющие профили из проводящих эластомеров или эластомеров, которым могут быть приданы свойства электропроводности введением углеродных или металлических частиц.

Такие уплотняющие профили обычно изготавливают в виде отдельных, в частности, кольцевых замкнутых уплотняющих профилей, прежде всего в виде штампованных деталей, устанавливаемых в зоне граничных участков стенок в экранируемый корпус или между проводящими экранируемыми поверхностями, в том числе печатными платами, для проводящего и уплотняющего мостикообразования для создания замкнутого, электромагнитно экранированного объема.

Наиболее близким аналогом заявленного устройства является описанный в заявке ФРГ 2827676 экранирующий элемент для повышения электромагнитной совместимости электрических, в частности, электронных функциональных узлов, окруженных, по крайней мере, частично, электропроводящими экранирующими стенками корпуса или содержащих монтажные платы, которые имеют электропроводящие экранирующие участки. Известный экранирующий элемент образует промежуточный элемент для уплотняющего проводящего перекрытия таких экранирующих участков, продольная протяженность которых велика по сравнению с размерами его поперечного сечения, в частности, выполненного по типу профильного уплотнения.

Наиболее близким аналогом заявленного способа является способ изготовления экранирующего элемента согласно заявке ФРГ 2827676. Известный способ включает операции штамповки при изготовлении таких уплотняющих профилей, которые приводят к образованию значительного количества отходов, а обращение с ними не удобно, когда точная установка очень мало формоустойчивых элементов в соответствующие пазы и т.п. в корпусе требует умения и трудно поддается автоматизации.

Уплотнения сложной формы, которые могут быть необходимы для специальных корпусов, требуют применения особых инструментов для установки, в целом приводящих к удорожанию изготовления корпуса. Помимо этого, точная установка требует много времени и дополнительного последующего контроля.

К тому же поврежденные заменяемые уплотняющие профили такого типа трудно поддаются переработке из-за необходимого высокого содержания проводящих примесей в общем объеме.

Известно также горячее формование экранирующих профилей в пресс-формах на соответствующие участки, соотв. детали корпуса и последующее отверждение при сравнительно высокой температуре и/или давлении.

Этот способ не применим в том случае, если детали изготовлены из чувствительных к давлению и/или температуре материалов, как, например, печатные платы или металлизированные корпуса из пластмассы, и из-за малой прочности на разрыв применяемых материалов связан с проблемами при извлечении из пресс-формы и тем самым с относительно высоким процентом отбраковки и, в частности, в случае сложной конфигурации корпуса или уплотнения, с необходимостью длительной и дорогостоящей дополнительной обработки спрессованных кромок.

Если нужно оснастить экранированием, например, кромочные участки двух укладываемых в стопку печатных плат, так чтобы экранировать от электромагнитного излучения пространство между обеими печатными платами относительно внешнего пространства и одновременно уплотнить это пространство, то в зависимости от величины зазора между печатными платами могут потребоваться относительно высокие экранирующие профили, которые, будучи изготовленными в виде отдельных гибких уплотняющих элементов, обладают низкой механической устойчивостью и не обеспечивают долговременного надежного экранирования.

Поэтому задача, решаемая заявленной группой изобретений, состоит в том, чтобы предложить экранирующий элемент, пригодный, в частности, для уплотнения многократно открываемых и вновь закрываемых экранирующих корпусов, а также для экранирования пространства между печатными платами, имеющего конструкцию, позволяющую осуществлять простое, поддающееся автоматизации манипулирование и экономичное изготовление, а также способ его изготовления. Этот экранирующий элемент и способ его изготовления должны быть применимы, в частности, также для простых и экономичных при массовом изготовлении корпусов и для экранирования печатных плат.

Данная задача решается за счет того, что экранирующий элемент для повышения электромагнитной совместимости электрических, в частности, электронных, функциональных узлов, окруженных по крайней мере частично электропроводящими, экранирующими стенками корпуса или содержащих монтажные платы, которые имеют электропроводящие экранирующие участки, причем экранирующий элемент образует промежуточный элемент для уплотняющего проводящего перекрытия таких экранирующих участков, продольная протяженность которых велика по сравнению с размерами его поперечного сечения, в частности выполненного по типу профильного уплотнения, согласно настоящему изобретению, включает в свой состав практически жесткий несущий элемент, содержащий по крайней мере один сжимаемый или упругий слой или жгут из проводящего материала, нанесенного непосредственно на одну из его продольных наружных поверхностей.

В предпочтительном варианте исполнения сжимаемый или упругий слой покрывает поверхность практически жесткого несущего элемента в виде жгутообразного отформованного протяженного элемента.

Целесообразно, чтобы каждый сжимаемый или упругий слой или упругий жгут был выполнен на противолежащих друг по отношению к другу наружных поверхностях несущего элемента. В этом случае указанные слои или жгуты образуют между собой электропроводящую связь.

Практически жесткий несущий элемент может образовывать замкнутую рамку или участок стенки и/или иметь в основном линейную протяженность, в частности в форме планки.

Практически жесткий несущий элемент предпочтительно выполняется из металлизированной пластмассы или пластмассы с проводящей примесью, и/или состоит из непроводящего материала и на участке кромки несущего элемента образуется связно охватывающий его участок и соответственно по крайней мере частично покрывающий противолежащие поверхности, слой и/или содержит соединяющие противолежащие поверхности прорывы, вглубь которых простирается слой из проводящего упругого материала и заполняет их.

По меньшей мере один сжимаемый или упругий слой или сжимаемый жгут по крайней мере на некоторых участках может быть выполнен из нескольких составляющих слоев или жгутов. В частности, каждый составляющий слой может быть образован на нижележащем и прочно слеплен с ним.

Сжимаемый или упругий слой или жгут может быть выполнен из упруго сшивающегося или затвердевающего при комнатной температуре синтетического материала.

Сжимаемый или упругий слой предпочтительно содержит составляющий слой или составляющий жгут из высокоупругого, но непроводящего или слабопроводящего материала и опорный слой или опорный жгут из малоупругого, но обладающего высокой проводимостью материала.

В этом случае целесообразно, чтобы поперечное сечение жгута по крайней мере одного из слоев содержало скошенные наставки.

По крайней мере один из слоев или жгутов может быть выполнен из составляющих слоев или составляющих жгутов таким образом, что они образуют полый профиль.

Указанная поставленная задача решается за счет того, что при осуществлении способа изготовления экранирующего элемента, согласно настоящему изобретению, упругий проводящий материал наносят из полой иглы или сопла в виде слоя или жгута пастообразной формы непосредственно на соответствующие участки жесткого несущего элемента и/или эластичный проводящий материал наносят под давлением с помощью распределительного устройства из резервуара с материалом через полую иглу или сопло в форме жгута с формой поперечного сечения, соответствующей внутреннему сечению сопла или полой иглы, непосредственно на участок жесткого несущего элемента, на котором должен быть выполнен формованный элемент, и после нанесения происходит отвердевание или сшивание в соответствующий упругий элемент с сохранением формы поперечного сечения.

Полую иглу или сопло целесообразно перемещать приводным устройством, в частности с числовым программным управлением, по заданной траектории над участком жесткого несущего элемента, на котором должен быть изготовлен формованный элемент.

Для изготовления экранирующего элемента со слоем, состоящим из нескольких составляющих слоев, полую иглу или сопло многократно перемещают по крайней мере над заданными зонами участка, на котором должен быть расположен составной слой или жгут, таким образом, что образуется заданный формованный элемент заданной формы из нескольких слоев или жгутов из упругого проводящего материала. В этом случае последующий слой или последующий жгут наносят до отвердевания или сшивания поверхности предыдущего жгута так, что оба слоя или жгута соединяются в единый материал после отвердевания или сшивания.

Нанесение упругого проводящего материала предпочтительно выполняют при комнатной температуре.

Изобретение заключает в себе идею создания экранирующего элемента из жесткой, предварительно изготовленной детали и наносимого непосредственно на ее поверхность, в частности, напылением, упругого проводящего уплотнительного профиля. Последний изготавливают путем нанесения обладающей заданными свойствами, быстро затвердевающей на поверхности пастообразной или жидкой массы, поступающей из перемещаемого над жесткой деталью распределителя. Масса представляет собой синтетический материал с проводящими включениями, в частности в виде металлических или углеродных частиц. Манипулирование таким экранирующим элементом значительно удобнее по сравнению с известными, выполненными полностью из упругого материала уплотнительными кольцами, которые из-за своего малого сечения довольно сложно извлекать из пресс-формы и при этом легко разорвать. Помимо этого, из-за обычно малых размеров отходы в зоне распыляющего канала всегда были больше, чем количество материала, попадающего на изделие.

Предварительно изготовленная жесткая деталь может иметь форму планки или рамки и выполняться обычным способом с помощью экструзии или литья под давлением, например из отверждаемого на воздухе термопластичного материала. Он может состоять, в частности, из пластмассы с проводящими примесями, которые содержит также упругая масса, или из металлизированной пластмассы. При соответствующем нанесении (с обхватом, например, участков кромок жесткой детали) проводящей уплотняющей массы жесткая деталь может быть выполнена также из непроводящего материала. Соответственно устанавливаемая в корпус или между двумя печатными платами перегородка может быть снабжена в соответствии с изобретением на торцах кольцом из упругого проводящего материала, образуя экранирующую поверхность, которая при соответствующем подключении к проводящим соседним поверхностям может представлять собой также часть клетки Фарадея.

В зависимости от цели применения нанесение упругого уплотнения осуществляется только на одну поверхность или на несколько, как правило, в частности, на две противоположных - поверхностей жесткой детали.

С помощью описанной конструкции создан экранирующий элемент с широким диапазоном применения, позволяющий, с одной стороны, устранить упомянутые проблемы манипулирования, а, с другой стороны, обеспечить хорошее использование и возможность переработки материала.

Если, помимо этого, полую иглу, соответственно сопло, для образования профиля перемещать механически, в частности, с управлением от ЭВМ, над участком жесткой детали, на котором должен быть расположен экранирующий профиль, то обеспечивается высокая точность и большая гибкость формообразования профиля, так что становится также возможным экономичное изготовление экранирующих элементов сложной формы при мелкосерийном производстве.

Изготовление специальных форм сечения экранирующих элементов, например, с обратными уступами, выемками и т.п., предпочтительно осуществляют за счет предварительного изготовления соответственно отформованной, обычно жесткой планки или соответствующей детали рамки, например, в виде отливки или прессованием в форму.

Независимо от этого выполнение сложных форм самого упругого уплотнения возможно также благодаря тому, что для изготовления многослойного экранирующего профиля иглу или сопло многократно перемещают по крайней мере над предварительно заданными зонами участка, на котором должен быть размещен упругий экранирующий профиль, и при этом каждый раз образуется точно заданный участок профиля. Тем самым предпочтительно можно изготовить заданный профиль поперечного сечения за несколько последовательных рабочих проходов либо за счет многократного покрытия определенного места с помощью одного и то же сопла, либо когда несколько сопел последовательно наносят разные жгуты, которые добавляются до достижения заданной формы уплотнения.

Таким образом предпочтительно можно получить также поперечные сечения профиля, имеющие заданные свойства упругости, и эта упругость достигается не за счет сжимаемости, а за счет изгибной деформации, как это имеет место аналогично изогнутым профилям закраин или полым профилям.

В частности, не обязательно также добавлять в каждый жгут материала проводящие включения, поскольку по законам электромагнитного поля даже примерно прямолинейные проводники уже обеспечивают достаточное экранирующее действие.

С помощью указанных мер можно без особых трудностей изготавливать также уплотнительные профили сложной формы на жесткой детали с изменяющимися по ее длине размерами. При этом в соответствии с требованиями можно изменять поперечное сечение по длине уплотняемой кромки в широких пределах. Можно изготавливать также такие формы экранирующих профилей, которые связаны между собой так, что их нельзя было бы изготовить такой формы из отдельных деталей и смонтировать. Тем самым можно отпадает необходимость в стыковых швах по длине экранирующего уплотнения, в результате чего уплотняющее и экранирующее действие обеспечивается в любом месте.

Благодаря тому, что при многократном перемещении иглы или сопла над заданными участками наносятся различные упругие материалы, причем по крайней мере с одним слоем наносится проводящий материал, можно получить экранирование с предпочтительно оптимальными проводящими, коррозионно-устойчивыми и упругими свойствами уплотнений.

Для нанесения упругого экранирующего профиля можно применять рабочие органы, управляемые от ЭВМ, позволяющие осуществлять пространственное перемещение иглы или сопла, причем четвертым параметром является дозировка текучего или пастообразного материала в зависимости от скорости подачи. Пятым управляющим параметром может служить выбор материала, т.е. возможность попеременного или одновременного, за один рабочий проход, нанесения различных жгутов материала, так что свойства материала всего профиля варьируются по его поперечному сечению или по его длине в зависимости от местоположения. Под этими свойствами подразумевается проводимость, упругость (гибкость или сжимаемость) и/или свойства отвердевания или слипания материала. Таким образом посредством экранирующих уплотнительных элементов можно обеспечить также плотное закрывание экранируемого с помощью экранирующего элемента пространства с помощью склеивания, когда соседние жгуты материала имеют соответствующие свойства.

Другие предпочтительные усовершенствования изобретения охарактеризованы в зависимых пунктах формулы, соотв. более подробно представлены ниже в описании предпочтительных вариантов выполнения со ссылками на приложенные чертежи, на которых изображено:

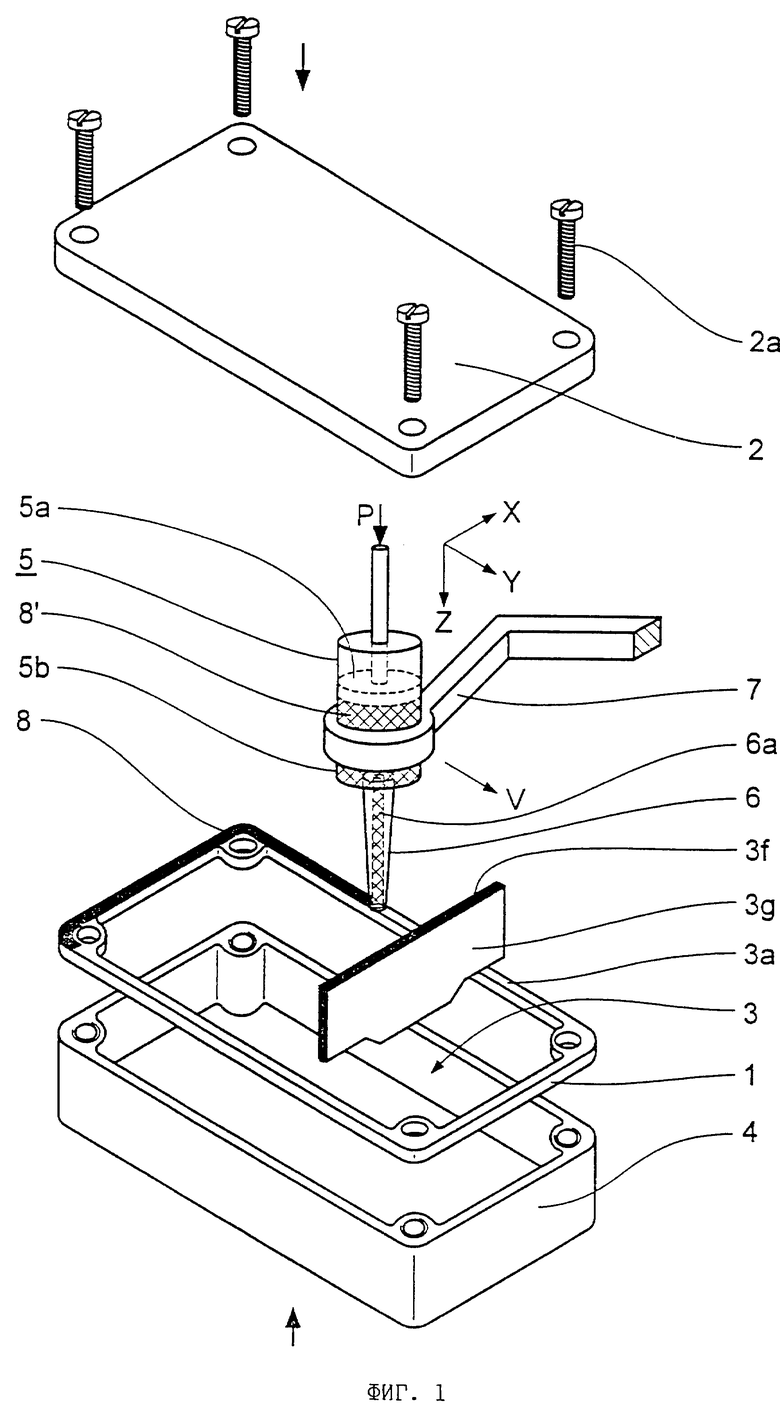

фиг. 1 - принципиальное схематическое изображение варианта выполнения экранирующего элемента по изобретению при его изготовлении и применении;

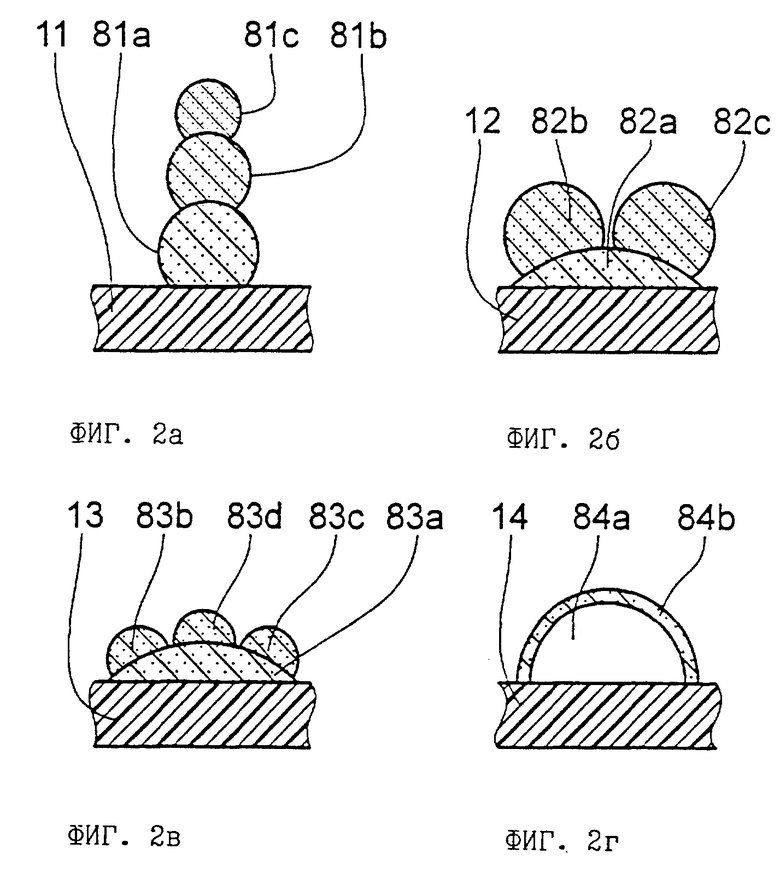

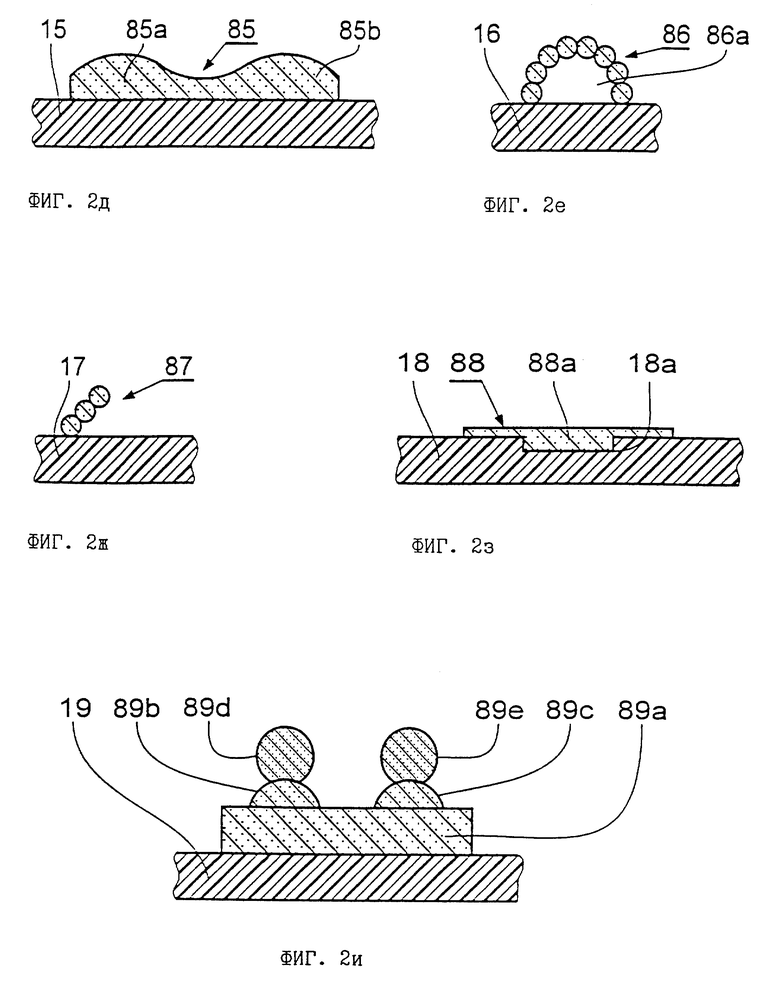

фиг. 2а-2и - схематичные разрезы экранирующих профилей, представляющих собой составную часть вариантов выполнения экранирующего элемента по изобретению и изготавливаемых различными вариантами выполнения способа по изобретению;

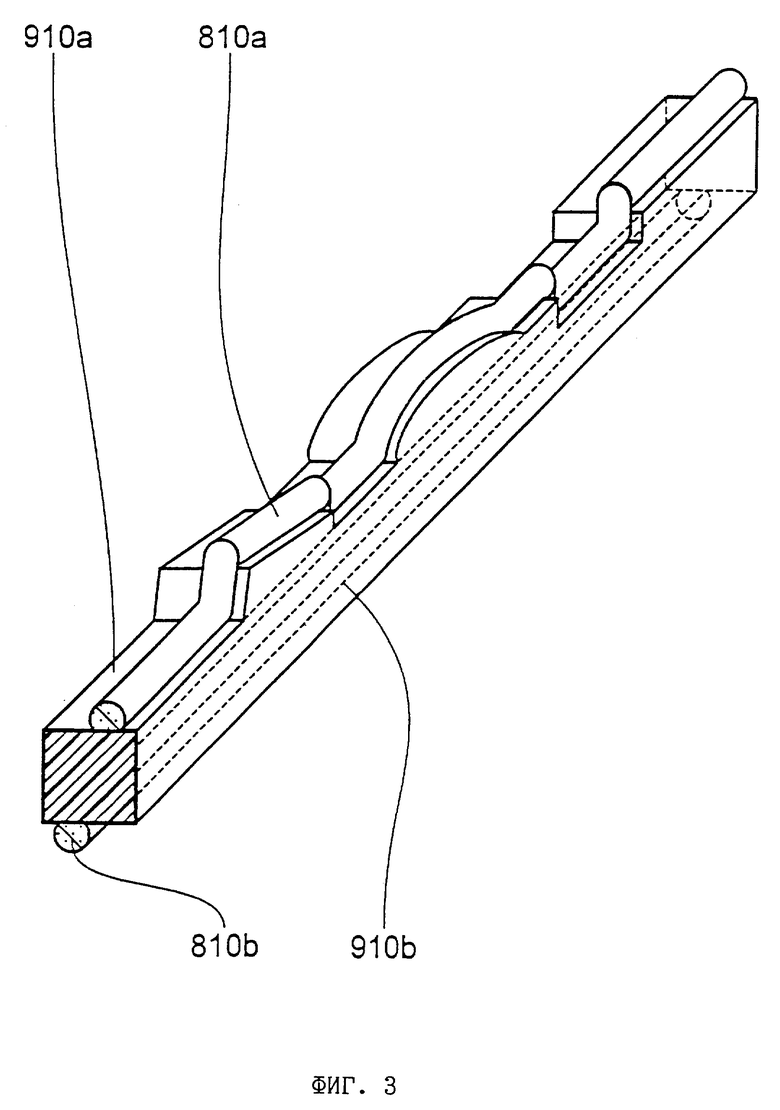

фиг. 3 - схематичное изображение участка жесткой планки с экранирующим профилем в соответствии с одним из вариантов выполнения; фиг.

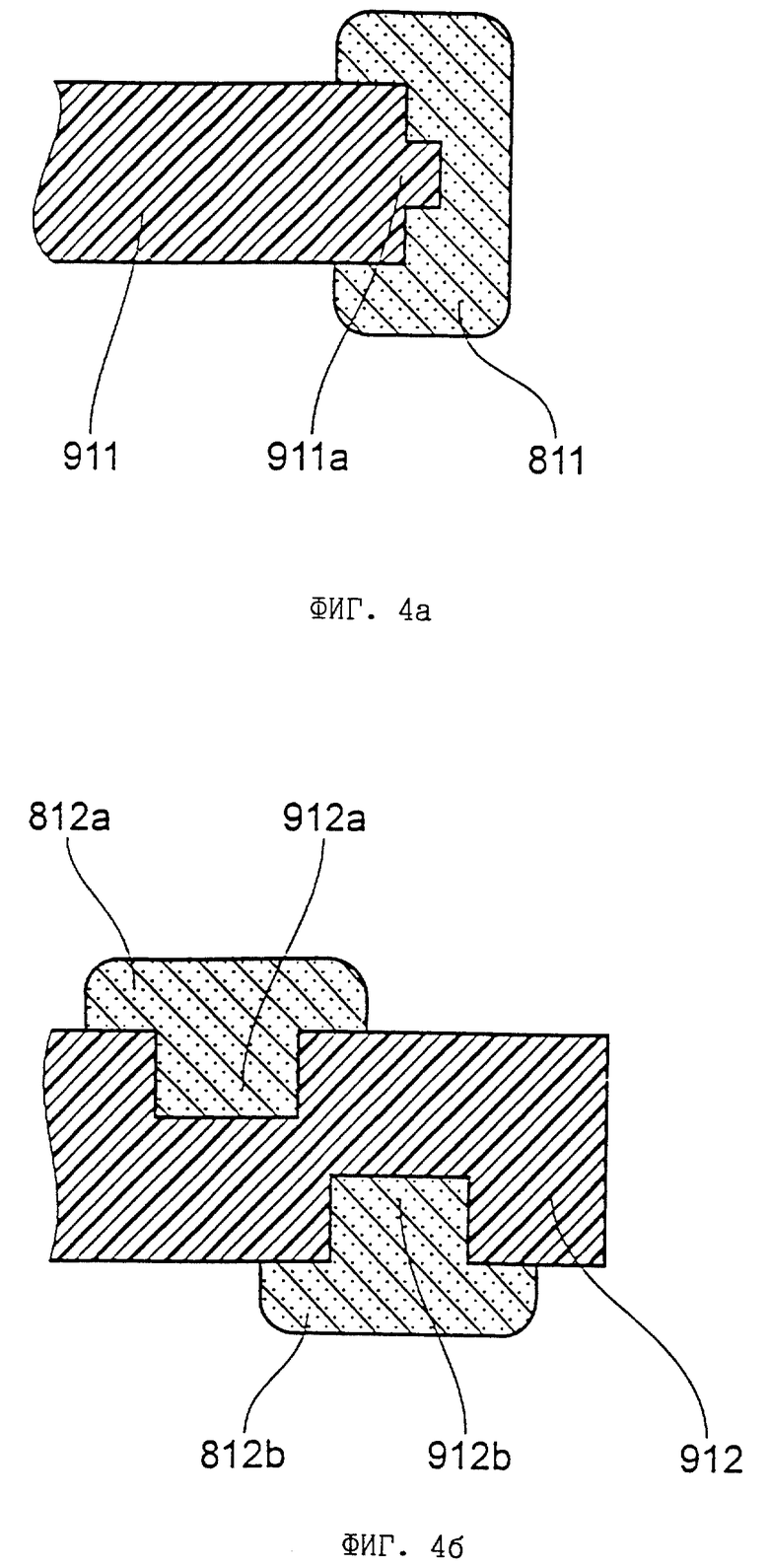

4а и 4б - схематичные изображения поперечных сечений двух других вариантов выполнения изобретения; и

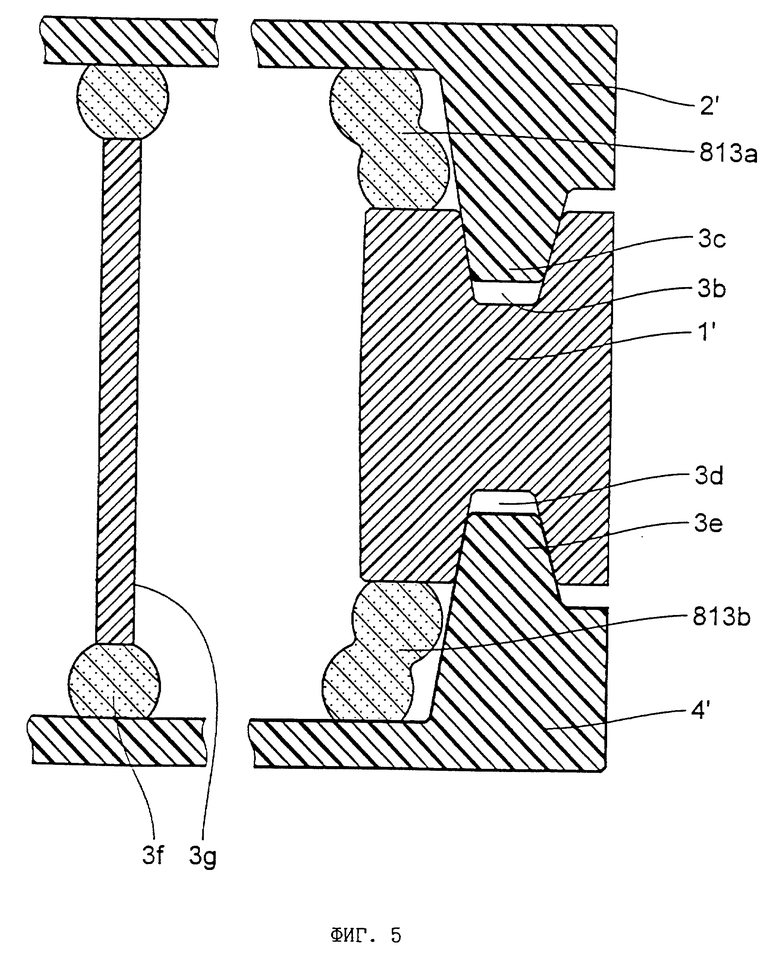

фиг. 5 - изображение поперечного сечения участка кромки двух несущих плат для электронных элементов с экранирующей рамкой в соответствии с еще одним вариантом выполнения изобретения.

На фиг. 1 показана экранирующая рамка 1, экранирующая промежуточное пространство между двумя устанавливаемыми друг на друга, укомплектованными корпусными деталями 2 и 4 и экранирующая тем самым расположенные в нем схемные элементы и соединения. Основной вид экранирующей рамки задан отлитой из пластмассы деталью 3 с отверстиями для соединения винтами монтажных плат 2 и 4 с рамкой 1. Вместо элементов корпуса рамка 1 может служить прокладкой между соседними монтажными платами, заземленные кромки которой, контактирующие с упругими участками рамки, также могут перекрывать экранируемое пространство.

На фиг. 1 видно, далее, как на кромки жесткой пластмассовой детали 3 с помощью герметично соединенной с цилиндро-поршневым устройством 5 распределительной иглы 6, перемещаемой совместно с цилиндро-поршневым устройством 5 рукой 7 робота с ЧПУ при давлением p на цилиндр 5а устройства 5 с небольшим и очень точно выдерживаемым зазором от детали 3 со скоростью v вдоль огибающей кромки 3а, наносится упругий, состоящий из одного или нескольких жгутов проводящий уплотнительный слой 8. Рука 7 робота с помощью соответствующего привода может перемещаться по трем пространственным координатам x, y и z.

В нижнюю корпусную деталь 4 перед ее присоединением винтами 2а устанавливается промежуточная стенка 3g, торцевые кромки которой также снабжены упругим отвержденным жгутом 3f, в результате чего эта промежуточная стенка перекрывает отдельно экранируемый участок внутри корпуса.

Цилиндр 5b устройства 5 заполнен быстро высыхающим на воздухе и при комнатной температуре, имеющим температуру окружающей среды пастообразным силиконовым полимером 8' с металлические частицами, который наносится (распределяется) на поверхность корпуса под давлением на поршень 5а через канюлю 6а полой иглы или сопла 6, прилипает к поверхности и отверждается при доступе воздуха в упругий уплотняющий слой 8.

Полученный жгут соответствует своим наружным сечением внутреннему сечению сопла или полой иглы и отверждается в окружающем воздухе при комнатной температуре в упругий жгут, причем наносимый перед поверхностным сшиванием второй жгут соединяется в единый материал с первым.

Размеры (поперечного сечения) и форма уплотнительного слоя 8 дополнительно определяются физико-химическими свойствами применяемой проводящей пластической массы - в частности, скоростью ее отверждения, вязкостью, поверхностным натяжением относительно материала корпуса и тиксотропией - поперечным сечением канюли, прикладываемым к поршню давлением, скоростью перемещения иглы, а также воздействием окружающей среды, как температура и влажность воздуха в месте изготовления, и поэтому могут предварительно задаваться соответствующим подбором этих параметров.

В показанной на фиг. 1 экранирующей рамке 1 полая игла 6 перемещается вдоль прямолинейного участка кромки жесткой детали 3 с большей скоростью, чем на угловых участках, для получения оптимальной формы жгута. Регулировка свойств пластической массы может осуществляться при этом, в частности, добавлением наполнителей (сажи и т.п.), металлических связующих, поверхностно-активных веществ и ускорителей отверждения, соотв. сшивающих материалов.

Вид и зернистость придающей свойства электропроводимости примеси, например, углеродных, серебряных или медных с покрытием из серебра или золота и т. п. частиц, определяет не только электрические, но и механические свойства и свойства обработки проводящего упругого материала.

На фиг. 2а-2и показаны в поперечном разрезе примеры различного выполнения профилированных упругих уплотняющих слоев, которые могут содержать экранирующие элементы, изготовленные по способу по изобретению при нескольких этапах нанесения уплотнительной массы. Видно, что с помощью предложенных в изобретении мер можно варьировать геометрические размеры и свойства материала упругого профиля и в продольном направлении.

При этом на фиг. 2а-2г комбинируются проводящие, менее упругие уплотнительные элементы (показаны заштрихованными) с непроводящими, более эластичными из-за отсутствия металлических примесей уплотнительными элементами, благодаря чему достигается оптимальное сочетание уплотняющего и экранирующего эффекта.

На фиг. 2а показана, в частности, экранирующая и уплотняющая конструкция, образованная наносимыми рядом друг с другом в два этапа на поверхность экранирующего элемента 11 профилями 81а и 81b приблизительно круглого поперечного сечения. Такая конструкция получается, когда упругий материал слабо смачивает поверхность жесткой детали.

На фиг. 2б показана изготавливаемая в три этапа конструкция профиля из плоско-выпуклого широкого проводящего профильного элемента 82а и из нанесенных на него проводящего элемента 82с и непроводящего элемента 82b на жесткой детали 12, причем элементы 82b и 82с имеют приблизительно круглое поперечное сечение.

Такая конструкция получается, когда материал первого профильного элемента 82а сильно смачивает поверхность жесткой детали и/или его нанесение выполняется с помощью сравнительно широкого сопла вместо показанной на фиг. 2 иглы 6, в то время как материал элементов 82b и 82с отличается малой смачиваемостью относительно поверхности элемента 82а.

На фиг. 2в показана конструкция, аналогичная фиг. 2б, причем по обе стороны от высокоупругого, но непроводящего, практически полукруглого уплотняющего профиля 83d, расположенного по центру нижнего широкого профильного элемента 83а на поверхности корпуса 13, расположены два, также приблизительно полукруглых проводящих экранирующих профильных элемента 83b и 83с профиля.

Этот последний профиль отличается высокой устойчивостью к усилиям, действующим параллельно поверхности корпуса, но обладает в целом сравнительно малой упругостью. Это делает его особенно пригодным для сдвижных замков.

Профиль по фиг. 2г, состоящий из придавленного в виде половины круга к поверхности 14 корпуса упругого непроводящего профильного элемента 84а и окружающего его поверхность проводящего покрытия 84b, обладает исключительно высокими упругими свойствами.

Его изготовление предусматривает высокую смачивающую способность и хорошую адгезию между поверхностями обоих материалов профиля; и он особенно пригоден для откидывающихся затворов, в частности, когда детали затвора и корпуса имеют сравнительно большой зазор между собой или сами обладают определенной упругостью.

На фиг. 2д-2и показаны уплотнительные и экранирующие профили, выполненные только из проводящего материала.

При этом на фиг. 2д представлен цельный профиль 85 на жестком каркасе 15, содержащий два выпуклых участка 85а и 85b, соединенных плоской перемычкой. Такой профиль может применяться для экранирования, соответственно в корпусах с откидными затворами, имеющими профилированные кромки.

На фиг. 2е показан экранирующий профиль 86, в целом имеющий полукруглую в поперечном сечении форму, построенную из нескольких круглых профильных жгутов на поверхности 16. заключающий внутри с последней воздушную полость 86а.

Взаимодействие профиля с этой "воздушной камерой" обеспечивает хорошую упругость профиля в целом, несмотря на сравнительно низкую упругость составляющих его элементов.

На фиг. 2з представлен Т-образный профиль 88 на снабженной прямоугольным пазом 18а поверхности жесткой детали 18, причем этот профиль входит в паз 18а широким средним участком 88а и в целом имеет плоскую поверхность.

Этот экранирующий профиль соединен с жесткой опорной деталью не только сцеплением материала, но и геометрическим замыканием, что дополнительно повышает его устойчивость.

На фиг. 2и изображена профильная конструкция блока 89а приблизительно прямоугольного поперечного сечения из проводящего упругого материала на плоской, широкой опорной детали 19 и два размещенных на нем рядом друг с другом плосковыпуклых профильных элемента 89b и 89с, которая благодаря своему большому поперечному сечению пригодна, в частности, для экранирования от сильных полей, а благодаря уплотнительным выступам 89b и 89с имеет достаточную упругость. В зависимости от цели применения можно получить также любые иные поперечные сечения и формы полости последовательным нанесением жгутов из упругого смачивающего пластического материала.

На фиг. 3 показан в изометрии протяженный экранирующий элемент (экранирующая планка) 910b с тремя гладкими продольными боковыми поверхностями и одной продольной поверхностью 910а сложной конфигурации, имеющий на этой поверхности и на противолежащей по отношению к ней уплотнительные профили 810а, соотв. 810b. Уплотнительный профиль 810а на поверхности 910а оптимально соответствует ее рельефу благодаря нанесению с помощью пространственно перемещаемого распределительного устройства.

На фиг. 4а и 4б, соответственно, схематично изображено поперечное сечение экранирующего элемента в соответствии с другим вариантом выполнения изобретения.

На фиг. 4а показана выполненная из непроводящей пластмассы опорная деталь 911, участок кромки которой, снабженный гребнем 911а, окружен U-образным уплотнительным профилем 811 из электропроводного упругого термопластичного материала. В таком экранирующем элементе экранирующий и уплотнительный эффект достигается исключительно за счет U-образного уплотнительного профиля 811, в то время как деталь 911 служит только как его опора и для механического упрочнения.

На фиг. 4б показан участок кромки опорной детали 912 из проводящей пластмассы, на противоположных поверхностях которой выполнено по одному пазу 912а, соотв. 912b, в которые, в свою очередь, вставлено соответственно по упругому уплотнительному профилю 812а, соотв. 812b, каждый из которых, выходя за пределы паза, расположен на участке поверхности детали 912. В таком экранирующем элементе эффект экранирования достигается совместно опорной деталью и упругим уплотнительным профилем.

На фиг. 5 приведено подробное изображение примера выполнения снабженного экранирующим элементом по изобретению корпуса в зоне стыковой кромки. Корпус состоит из верхней части 2', снабженной огибающим гребнем 3с, входящим в соответствующий огибающий паз 3b экранирующей рамки 1', и нижней части 4'. Паз 3b и гребень 3с сужаются, так что обеспечивается сравнительно плотная задвижка верхней части корпуса с экранирующей рамкой, причем двусторонний зазор между частями 2' и 1' можно варьировать допусками при изготовлении. Уплотняющий профиль 813а обеспечивает, таким образом, дополнительное уплотнение и экранирование, в зоне кромки, которое не зависит от относительного положения верхней части 2' корпуса и экранирующей рамки 1'. Благодаря наклону наибольшей линии сечения уплотнительного профиля 813а относительно направления стыка обеих корпусных деталей упругость обеспечивается как способностью к сжатию, так и изгибной деформацией профиля.

В разрезе видна, далее, перегородка 3g, опирающаяся с помощью уплотнительного профиля 3f, изготовленного по способу согласно изобретению, на стенку корпуса и образующая таким образом экран.

Описанной конструкции верхней части 2' корпуса аналогична конструкция нижней части 4' корпуса, где предусмотрены паз 3d и взаимодействующий с ним гребень 3е, а также упругое проводящее уплотнение 813b.

Описанным образом надежно перекрываются небольшие неоднородности уплотнения экранирования благодаря посадкам корпуса и обеспечивается высокая электромагнитная совместимость.

Когда в приведенном описании упоминаются экранирующие элементы и жесткие детали и т.п., то под этими терминами подразумеваются также детали, способные выполнять и механические функции несущих или корпусных деталей.

Кроме того, изобретение не ограничивается также вышеописанными предпочтительным примером выполнения. Много больше число вариантов, в которых возможно применение данного решения, имеющих выполнение, отличающееся от приведенного.

Экранирующий элемент для повышения электромагнитной совместимости электрических, в частности, электронных функциональных узлов, окруженных, по крайней мере частично, электропроводящими экранирующими стенками корпуса или содержащих монтажные платы, которые имеют электропроводящие экранирующие участки. Экранирующий элемент образует промежуточный элемент для уплотняющего проводящего перекрытия таких экранирующих участков, продольная протяженность которых велика по сравнению с размерами его поперечного сечения, в частности, выполненного по типу профильного уплотнения, и предусмотрен практически жесткий несущий элемент, содержащий по крайней мере один сжимаемый или упругий слой из проводящего материала, нанесенного непосредственно на одну из его продольных наружных поверхностей. Технический результат заключается в создании конструкции и способа, позволяющего автоматизировать и упростить ее изготовление. 2 с. и 12 з.п.ф-лы, 5 ил.

7. Экранирующий элемент по любому из пп.1 - 6, отличающийся тем, что по крайней мере, один сжимаемый или упругий слой или сжимаемый или упругий жгут, по крайней мере, на некоторых участках выполнен из нескольких составляющих слоев или жгутов, причем, в частности, каждый составляющий слой образован на нижележащем и прочно сцеплен с ним.

| US 4659869 А, 21.04.87 | |||

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 2024 |

|

RU2827676C1 |

| I г-ОЕСОЮЗНАЯ | 0 |

|

SU369292A1 |

| Экранирующий кожух | 1976 |

|

SU711711A1 |

| Экранирующий корпус для радиоэлектронной аппаратуры | 1986 |

|

SU1478388A1 |

| Способ изготовления экранирующей прокладки для размещения между сопрягаемыми поверхностями соединяемых элементов радиоэлектронного блока | 1987 |

|

SU1619439A1 |

| Полонский Н.Б | |||

| Конструирование электромагнитных экранов для радиоэлектронной аппаратуры | |||

| - М.: Советское радио, 1979, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1999-11-27—Публикация

1994-11-22—Подача