Изобретение относится к способу и устройству герметичного соединения по меньшей мере двух пластмассовых элементов.

Способ и устройство такого типа вообще известны. Соединение двух пластмассовых элементов обычно должно быть герметичным. В связи с этим особое внимание уделяют герметичности соединения двух секций труб, например, из термопласта (ПВХ), используемых для отвода сточных и дождевых вод, дренажа, в газопроводах и т.п. Исходя из широкого применения труб становится очевидным, что именно непроницаемые для жидкости секции труб могут значительно отличаться друг от друга не только по форме, но и по техническим характеристикам, так как обычно каждое применение имеет свои специфические требования с точки зрения технических данных и формы. Таким образом, известны секции труб различной формы, выполненные из различных пластических материалов различной толщины.

Недостатком известных способа и устройства является то, что в случае производства работы вручную невозможно обеспечить устойчивую герметичность должного качества в соединениях, в то время как затраты на производство часто оказываются слишком велики; если же работа выполняется механическими средствами (например, литье под давлением), то невозможно добиться необходимой универсальности для соединения всех типов пластмассовых элементов, в основном отличающихся по форме и диаметру, при приемлемом уровне расходов.

Более конкретно изобретение относится к способу и устройству герметичного соединения по меньшей мере двух пластмассовых элементов, в котором кромку первого элемента по меньшей мере частично помещают в отверстие второго элемента и отгибают за кромку этого отверстия в результате пластической деформации, осуществляемой с помощью средств создания давления.

Такой способ известен из описания к патенту США N 3798097. Этот известный способ присоединения пластмассовой трубы к стенке пластмассового трубопровода для образования отвода включает следующие операции:

- образование в стенке трубопровода отверстия, размер которого меньше диаметра отводной трубы;

- размягчение трубопровода вокруг указанного отверстия с использованием горячей масляной ванны;

- деформирование трубопровода вокруг отверстия для образования выступающего наружу фланца с расширением отверстия до размера, достаточного для размещения в нем отводной трубы;

- размягчение одного конца отводной трубы при температуре, при которой наступает пластическая деформация, и размещение его в отверстии;

- пластическое деформирование указанного конца трубы с образованием расширенного фланца, примыкающего к внутренней стороне трубопровода вокруг отверстия;

- отвердевание указанного конца трубы в деформированном состоянии;

- нанесение полихлорвиниловой смолы на стыкующиеся участки отводной трубы и трубопровода;

- приложение давления (используется надувной баллон) к стыкуемым участкам для прижатия их друг к другу во время соединения;

- снятие давления после того, как отводная труба и трубопровод соединены вместе.

Недостатком способа, известного из опубликованного описания к патенту США N 3798097, является то, что давление, оказываемое надувным баллоном на стыкуемые участки для прижатия их друг к другу, является недостаточным для обеспечения эффективной герметизации соединения между отводной трубой и трубопроводом. Другим недостатком известного способа является необходимость использования полихлорвиниловой смолы в качестве соединительного материала, что не только делает способ неэкономичным и трудоемким, но и оказывает негативное влияние на качество соединения труб, так как смола со временем портится. Следующим недостатком является то, что отводная труба и трубопровод могут быть соединены только под углом 90o, что ограничивает применимость известного способа. Еще одним его недостатком является сложность и дороговизна используемых материалов и приспособлений: разжимной оправки, надувного баллона, ванны с горячим маслом, полихлорвиниловой смолы и т.п.

Задачей изобретения является создание очень экономичного, гибкого с точки зрения производственных возможностей и надежного способа и устройства для действительно (герметичного соединения пластмассовых элементов (т.е. соединения высокого качества).

Указанная задача решена тем, что в способе герметичного соединения по меньшей мере двух пластмассовых элементов, включающем по меньшей мере частичное размещение кромки элемента в отверстии второго элемента и отгибание ее за кромку этого отверстия при пластической деформации, осуществляемой с помощью средств создания давления, кромку первого элемента согласно изобретению прижимают к криволинейной стыкуемой поверхности прессовального тела, помещенного во второй элемент около его отверстия, и отжимают по поверхности ее сопряжения со смежной поверхностью радиально в наружном направлении за кромку отверстия второго элемента, кромки обоих элементов прижимают друг к другу путем приложения давления к противоположным сторонам кромок и помещают, по меньшей мере частично, между ними уплотнительное кольцо. Следует отметить, что второй элемент надевают на прессовальное тело так, что оно располагается около отверстия во втором элементе. Первый элемент желательно поместить в отверстие второго элемента вручную, благодаря чему он уже будет слегка прижат к прессовальному телу. Затем первый элемент прижимают к прессовальному телу с помощью средств создания давления, вследствие чего кромка первого элемента отгибается за кромку отверстия второго элемента. Благодаря приложению давления к противоположным сторонам кромок элементов они прижимаются друг к другу, образуя в комбинации с резиновым уплотнительным кольцом надежное герметичное соединение. Давление приложено к противоположным сторонам кромок при отсутствии встречного давления со стороны какой-либо части одного из элементов, поэтому величина прикладываемого давления не ограничена, а в материале элементов не образуется трещин.

Еще один вариант реализации способа отличается тем, что по меньшей мере два элемента соединены по углом от 0o до 180o.

Еще один вариант реализации способа отличается тем, что по меньшей мере два элемента являются секциями труб.

Еще один вариант реализации способа отличается тем, что пластическую деформацию осуществляют путем нагревания.

Еще один вариант реализации способа отличается тем, что прессовальное тело по меньшей мере частично нагревают помещенным в нем нагревательным устройством. Желательно, чтобы нагревательное устройство представляло собой расположенный в прессовальном теле нагревательный элемент, который может быть присоединен к сети.

Еще один вариант реализации способа отличается тем, что кромку первой секции трубы нагревают перед тем, как по меньшей мере частично поместить первую секцию в отверстие второй секции трубы. Преимуществом этого является то, что когда кромку первой секции трубы вручную помещают в отверстие второй секции, она вследствие этого оказывается уже слегка прижатой к прессовальному телу и уже немного отогнутой за кромку отверстия второй секции.

Еще один вариант реализации способа отличается тем, что перед соединением первой и второй секций труб по периметру отверстия второй секции трубы устанавливают уплотнительное кольцо. Предпочтительно, чтобы уплотнительное кольцо имело L-образную или U-образную форму поперечного сечения. Уплотнительное кольцо обеспечивает оптимальное герметичное соединение двух секций труб.

Еще один вариант реализации способа отличается тем, что отверстие во второй секции предпочтительно вырезают (выпиливают) при нахождении ее по отношению к режущему (пилящему) устройству под углом, который приблизительно соответствует углу между соединяемыми первой и второй секциями. В результате получают отверстие правильной, например эллиптической, формы очень простым и изящным способом при соединении первой и второй секций труб, например, под углом 45o или 60o.

Задача изобретения решена также тем, что предложено устройство для осуществления заявленного способа, содержащее прессовальное тело, по существу образованное жесткой прессовальной плитой, имеющей жесткую криволинейную направляющую поверхность и снабженной средствами нагрева, и средства создания давления, снабженные прессовальным элементом, взаимодействующим с прессовальной плитой.

Прессовальная плита может состоять по меньшей мере из двух подвижных друг относительно друга частей. Это является существенным, когда диаметр отверстия второй секции превышает диаметр самой второй секции. Перемещая части прессовальной плиты друг относительно друга, уменьшают проходной диаметр прессовальной плиты, в результате чего становится легко надеть вторую секцию трубы поверх прессовальной плиты. Когда прессовальная плита будет расположена у отверстия второй секции, ее части будут возвращены в исходное положение друг относительно друга.

Средства нагрева прессовальной плиты могут быть выполнены электрическими.

Средства создания давления могут включать цилиндропоршневой узел. Указанный узел может, например, оказывать давление на первую секцию трубы через прессовальный диск, который более детально описан ниже при рассмотрении чертежей.

Средства создания давления могут быть снабжены прессовальным элементом, выполненным с возможностью возвратно-поступательного перемещения в первой секции трубы.

Прессовальный элемент может содержать выступающую тягу, установленную с возможностью взаимодействия с тяговым приспособлением, выполненным с возможностью толкания или оттягивания тяги параллельно оси первой секции трубы.

Тяговое приспособление может по существу содержать тяговый узел, снабженный средствами взаимодействия с тягой и выполненный с возможностью перемещения в направлении, параллельном центральной оси второй секции.

Для герметичного соединения на месте эксплуатации двух секций труб заявляемое устройство может быть снабжено разжимным устройством, выполненным с возможностью перемещения между первым положением, в котором указанное устройство может быть по меньшей мере частично помещено в отверстие секции, и вторым положением, в котором указанное устройство может быть временно установлено в требуемое положение по отношению к указанной секции трубы.

Разжимное устройство может быть снабжено конусом, выполненным с возможностью перемещения вдоль внутренней поверхности конической гильзы, имеющей подпружиненные язычки.

Изобретение описано более подробно ниже со ссылкой на чертежи, на которых одни и те же детали обозначены одинаково. На чертежах:

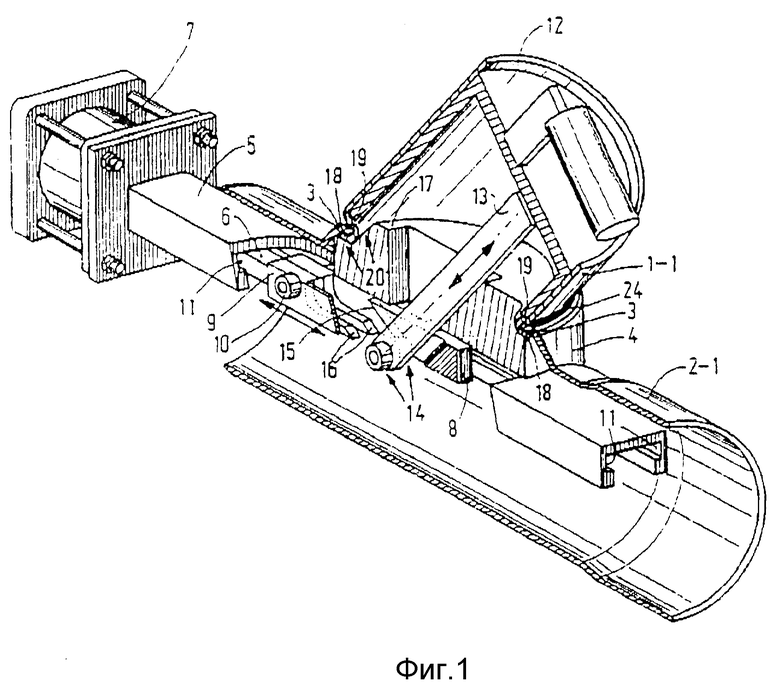

фиг. 1 показывает первый вариант выполнения предлагаемого устройства, посредством которого две секции пластмассовой трубы соединяются под наклонным углом друг относительно друга,

фиг. 2 и 3 показывают соответственно второй и третий варианты выполнения устройства, в котором два пластмассовых элемента соединяют под прямым углом друг относительно друга,

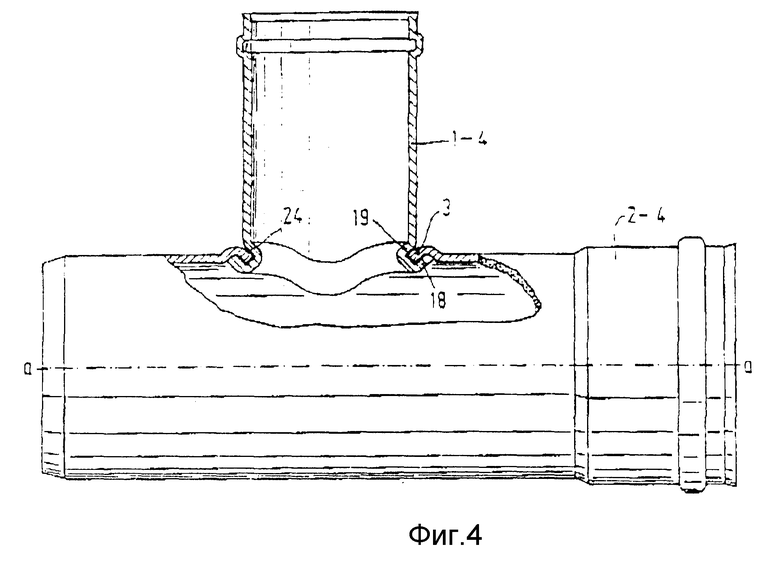

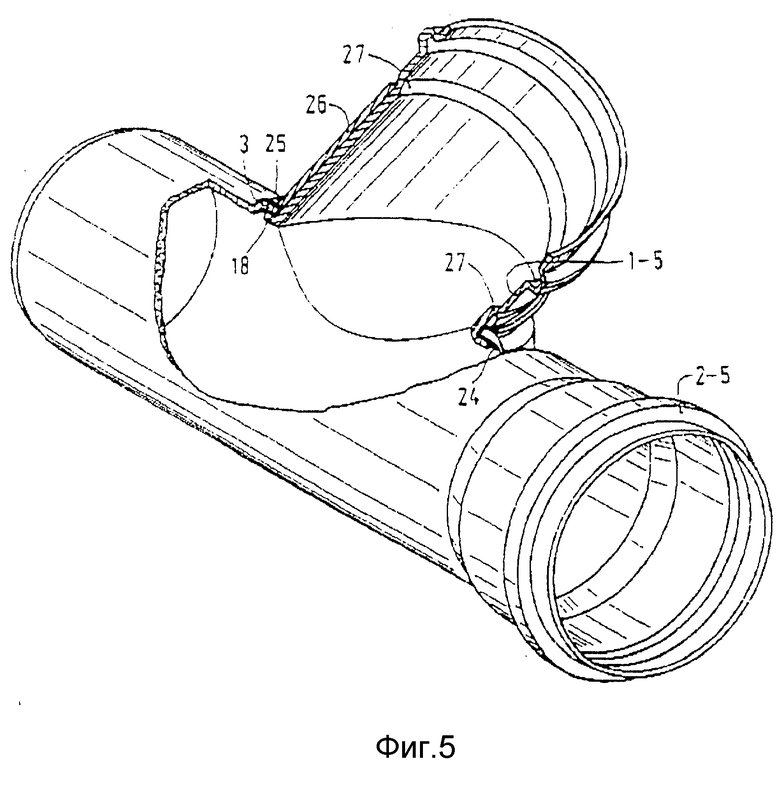

фиг. 4-7 показывают примеры соединений между двумя пластмассовыми элементами, выполненными предлагаемым способом,

фиг. 8 показывает состоящее из двух частей прессовальное тело для использования в устройстве, показанном на фиг. 1,

фиг. 9 показывает еще один вариант выполнения предлагаемого устройства, посредством которого первый пластмассовый элемент может быть прямо на месте соединен со вторым пластмассовым элементом, уже находящимся в использовании.

Фиг. 1 показывает в частичном разрезе пластмассовые элементы в форме секций труб 1-1 и 2-1. Секция 2-1 имеет отверстие, кромка 3 которого направлена радиально внутрь в рассматриваемом примере. Кромка 3 расположена на выступе или платформе 4, предусмотренной в секции 2-1. Секцию 2-1 надевают поверх траверсы 5, в который помещен шток 6, установленный с возможностью перемещения слева направо (в направлении, показанном стрелкой). Перемещение штока 6 может осуществляться посредством цилиндропоршневого узла 7, смонтированного на одном конце траверсы 5. Узел 7 может быть гидравлическим, пневматическим или, например, электрическим. Тянуще-толкающие средства 8, 9 соединены со штоком 6. Направляющая система, содержащая смонтированные в данном случае на тянуще-толкающих средствах 8, 9 ролики 10 и направляющие пазы 11 для них, расположенные продольно в траверсе 5, обеспечивает возвратно-поступательное движение штока 6 внутри траверсы 5. Следует отметить, что указанные тянуще-толкающие средства 8, 9 образуют единый узел.

В секции 1-1, которая образует угол 45o с секцией 2-1 в варианте исполнения, показанном на фиг. 1, имеются средства создания давления, выполненные в виде прессовального элемента 12, который вплотную примыкает к внутренней окружности секции 1-1. Одна сторона тяги 13 соединена с прессовальным элементом 12. Другая сторона тяги 13 имеет направляющие средства 14 в виде роликов. Тянуще-толкающие средства 8, 9 имеют соответственно направляющие 15 и 16 для взаимодействия с направляющим устройством 14, так что при перемещении штока 6 вправо вместе с тянущим устройством 8 и толкающим устройством 9 наклонная направляющая 16 (которая приходит в контакт с направляющим устройством 14) будет выталкивать тягу 13 наружу. И наоборот, при перемещении штока 6 влево направляющая 15 и направляющее устройство 14 будут входить в контакт друг с другом, в результате чего тяга 13 и, следовательно, прессовальный элемент 12 будут втягиваться внутрь.

При использовании способа для герметичного соединения двух секций труб 1-1 и 2-1 секцию 2-1 надевают на траверсу 5 так, что прессовальное тело в форме прессовальной плиты 17 оказывается расположенным около отверстия секции 2-1, образованного на платформе 4. Прессовальная плита 17 выполнена за одно целое с траверсой 5. Для того чтобы соединить две секции 1-1 и 2-1, кромку 18 секции 1-1 размягчают, обычно путем предварительного ее нагрева, как описано ниже. Размягченную кромку 18 отгибают за кромку 3 секции 2-1 следующим образом. Сначала секцию 1-1 прижимают к прессовальной плите 17 вручную, в результате чего предварительно нагретая кромка 18 секции 1-1 по длине ее сопряжения со смежной поверхностью 20 прессовальной плиты 17 уже несколько выдвигается в радиальном направлении наружу. Затем прессовальный элемент 12, помещенный в секцию 1-1, продвигают вниз сначала вручную, а затем с помощью тяги 13 как описано выше, в результате чего кромка 18 и противоположная ей часть 19 секции 1-1, а также кромка 3 секции 2-1, расположенная между ними, будут спрессованы вместе с образованием таким образом герметичного соединения.

Другой вариант выполнения устройства для соединения двух секций труб показан на фиг. 2. Соединение секций 1-2 и 2-2 под прямым углом выполняют посредством цилиндропоршневого узла 7, расположенного в секции 1-2. После того как секция 2-2 надета на траверсу 5 и прессовальный элемент 12 помещен в секцию 1-2, тягу 23 цилиндропоршневого узла 7 соединяют с траверсой 5 под прессовальной плитой 17 с помощью средства 22 крепления. Под действием цилиндропоршневого узла 7 кромка 18 и противоположная ей часть 19 секции 1-2, а также кромка 3 секции 2-2 оказываются прижатыми друг к другу как описано выше, образуя таким образом герметическое соединение.

Фиг. 3 схематически показывает другой вариант выполнения устройства, аналогичный показанному на фиг. 2. В этом случае средства создания давления для прижатия кромки 18 первой секции 1-3 к прессовальной плите 17 выполнены не в виде прессовального элемента 12, а в виде прессовального диска 12. Прессовальный диск 12 прижимают к свободному концу секции 1-3 посредством цилиндропоршневого узла 7, образуя таким образом герметичное соединение.

Для данного изобретения конечно несущественно, в каком порядке распложены кромка 18, противоположная ей часть 19 и кромка 3. В двух рассмотренных примерах кромка 18, противоположная ей часть 19 и кромка 3 соединены вместе так, что кромка 3 зажата между двумя: кромкой 18 и ее противоположной частью 19, расположенными по обе стороны кромки 3.

В варианте выполнения устройства, показанном на фиг. 4, аналогичную кромку 3, которая расположена не на платформе, отгибают назад в направлении центральной оси a-a секции 2-4. Конечно, форма рабочей части прессовального элемента 12 (не показан), так же как и форма смежной поверхности 20 прессовальной плиты 17 (также не показана) должны соответствовать этой кромке для получения указанного соединения.

Фиг. 5 показывает пример особого соединения секций труб 1-5 и 2-5, в котором кромку 3 секции 2-5 зажимают между расширяющейся радиально наружу кромкой 18 и кромкой 25 трубы 26, заблаговременно надетой на секцию 1-5. Труба 26 служит для местного усиления трубы 1-5 и используется только в этом соединении. Соединение образуют путем перемещения прессовального элемента 12 (не показан) вниз в направлении прессовальной плиты 17 (также не показана), как описано выше. В этом примере рабочая часть прессовального элемента 12 давит вниз на наружную круговую кромку 27 секции 1-5.

Фиг. 6 показывает пример соединения между секциями труб 1-6 и 2-6. Секция 1-6 имеет направленную радиально внутрь кромку 28, охваченную кромками 29 и 30 секции 2-6. Этот пример кроме того показывает, что вокруг соединяемых кромок 28 и 30 выполнен буртик 31, который придает соединению дополнительную прочность и надежность. Можно было бы и не использовать буртик 31 сам по себе, если бы на практике давление жидкости или газа не достигало в секциях 1-6 и 2-6 слишком большой величины.

Фиг. 7 показывает вариант исполнения, в котором секция трубы 1-7 имеет пластмассовый элемент 2-7 в форме заглушки, присоединенной к секции трубы вышеописанным способом. В этом примере соединение также выполняют с использованием прессовального элемента 12 (не показан) соответствующей формы, благодаря чему кромка 18 и противоположная ей часть 19 секции 1-7, а также промежуточная кромка 3 элемента 2-7 прижимаются друг к другу.

Во всех вышеописанных вариантах выполнения для получения усовершенствованного уплотнения между двумя секциями труб по желанию возможно использование уплотнительного кольца 24, которое может иметь, например, L-образную или U-образную форму поперечного сечения. В этом случае уплотнительное кольцо 24 предпочтительно помещают между двумя соединяемыми кромками перед соединением секций труб, после чего указанные кромки сжимают вместе при пластической деформации.

При соединении секций труб под желаемым углом друг относительно друга выбираемый угол установки режущего устройства при выполнении отверстия в платформе 4 предпочтительно должен быть по существу таким же, как и угол между этими секциями труб. Это обеспечивает большую точность размеров овального или круглого (в случае, когда угол равен 90o) отверстия, выполняемого в платформе 4.

Перед соединением кромок, в особенности рассмотренных кромок 3, 18, 25, 28, 29 и 30, а также части 19, возможно их размягчение под действием горячего воздуха или горячего предмета. Прессовальную плиту 17, которая может быть снабжена нагревающим устройством 32 (предпочтительно электрическим, показанным схематически на фиг. 8), таким образом нагревают, причем дальнейшее постепенное остывание указанных кромок происходит при оптимальных условиях с образованием при этом герметичного соединения.

Если, например, диаметр первой секции 1-1 больше или равен диаметру второй секции 2-1, желательно, чтобы прессовальная плита 17 была выполнена из нескольких частей, например из двух. Такая прессовальная плита 17, выполненная из двух частей 17-1 и 17-2, показана на фиг. 8. Эта плита по-прежнему позволяет надевать на нее вторую секцию 2-1, имеющую меньший (или такой же) диаметр и соединять вместе ее части 17-1 и 17-2 в месте расположения отверстия, заранее выполненного в платформе 4, для присоединения первой секции 1-1 большего диаметра как описано выше.

Фиг. 9 схематически показывает предлагаемое устройство, посредством которого первая секция трубы (не показана) может быть присоединена ко второй секции (также не показана) на месте, когда вторая секция уже находится в эксплуатации. Устройство имеет прессовальное тело 17, выполненное в виде конуса 32, установленного с возможностью возвратно-поступательного перемещения под действием цилиндропоршневого узла 35 вдоль внутренней поверхности конической гильзы 33, имеющей подпружиненные язычки, находящиеся под направленным радиально внутрь воздействием пружины растяжения 36. Коническая гильза 33 с подпружиненными язычками 34 показана в положении, при котором устройство может быть помещено в отверстие второй секции, которая уже находится в эксплуатации. Будучи помещен в указанное отверстие конус 32 будет перемещаться вверх по отношению к показанному на чертеже положению под действием цилиндропоршневого узла 35 так, что подпружиненные язычки будут расходиться внутри второй секции, временно фиксируя устройство по отношению к ней. Затем прессовальный элемент 12 перемещают вниз под действием цилиндропоршневого узла 7 с оказанием давления на свободную наружную круговую кромку первой секции трубы (аналогично тому, как это делают в варианте, показанном на фиг. 3), так что кромки первой и второй секций сжимаются вместе как описано выше. Соответственно, направленные радиально наружу части язычков 34 действуют в этом случае как прессовальная плита. Предложенное устройство, главным образом, предназначено для герметичного соединения секций труб.

Способ герметичного соединения по меньшей мере двух пластмассовых элементов, включающий по меньшей мере частичное размещение кромки первого элемента в отверстии второго элемента и отгибание ее за кромку этого отверстия при пластической деформации, осуществляемой с помощью средств создания давления, в котором указанную кромку первого элемента прижимают к криволинейной стыкуемой поверхности прессовального тела, помещенного во второй пластмассовый элемент около его отверстия, и отжимают по поверхности ее сопряжения со смежной поверхностью прессовального тела радиально в наружном направлении за кромку отверстия второго элемента, кромки обоих элементов прижимают друг к другу путем приложения давления к противоположным сторонам кромок и помещают, по меньшей мере частично, между ними уплотнительное кольцо. Изобретение повышает герметичность соединения труб. 2 с. и 16 з.п.ф-лы, 9 ил.

| US 3798097 A, 1974 | |||

| Соединение деталей, имеющих концевые конические утолщения | 1972 |

|

SU439666A1 |

| Способ крепления жесткого фитинга к концу гибкого тубопровода | 1973 |

|

SU506324A3 |

| Способ соединения труб | 1980 |

|

SU877209A1 |

| Муфта | 1988 |

|

SU1566162A1 |

Авторы

Даты

1999-04-27—Публикация

1994-11-04—Подача