Изобретение относится к технологии сахарного производства и предназначен для повышения выхода сахара.

Известен способ получения сахара из утфеля последней кристаллизации, предусматривающий охлаждение утфеля при перемешивании, раскачку утфеля при 55-60oC мелассой, нагретой до 60-70oC, и центрифугирование [Инструкция по ведению технологической процесса свеклосахарного производства. М., ЦНИИТЭИпищепром, 1969, с. 180].

Однако подвижность утфеля увеличивается незначительно, и, следовательно, в малой степени возрастает скорость кристаллизации.

Наиболее близким к изобретению является способ получения сахара из утфеля последней кристаллизации, предусматривающий охлаждение утфеля при перемешивании, раскачку утфеля при 55-60oC нагретой до 60-70oC мелассой, предварительно разбавленной до 55-70oC сухих веществ, гидролизованной до содержания редуцирующих веществ 41-46% к массе мелассы, обработанной флокулянтом и профильтрованной для удаления веществ коллоидной степени дисперсности, обработанной щелочью до PH 5,5-6,5, и центрифугирование [SU, авторское свидетельство N 1161557, кл. C 13 F 1/02, 1985].

Недостатком этого способа является то, что инвертный сахар, полученный при обработке мелассы кислотой и обладающий высаливающим по отношению к сахарозе действием, вводится в кристаллизационную установку только в конце второго (начале третьего) кристаллизатора. Кроме того, при центрифугировании сквозь сито центрифуги проходят мелкие кристаллы, что снижает выход сахара последнего продукта и повышает чистоту мелассы.

Технический результат изобретения заключается в повышении выхода сахара.

Этот результат достигается тем, что в предложенном способе получения сахара из утфеля последней кристаллизации предусматривается его охлаждение при перемешивании, центрифугирование утфеля с получением желтого сахара и мелассы, содержащей мелкие кристаллы сахарозы, и кислотный гидролиз последней до содержания редуцирующих веществ 41-46% к массе мелассы с последующей нейтрализацией. Кислотному гидролизу подвергают мелассу в количестве 6,5-17,5% от ее общей массы. Затем часть мелассы в количестве 5,0-15,0% от общей массы мелассы, полученной при центрифугировании утфеля, смешивают с негидролизованной ее частью и поверхностно-активным веществом в количестве 0,005-0,015% к массе мелассы. После этого смесь охлаждают при перемешивании до 30-40oC в течение 4-12 ч для наращивания мелких кристаллов с последующим сепарированием. Отделенную от кристаллической фракции мелассу выводят на хранение, а эту фракцию смешивают с гидролизованной мелассой в количестве 1,5-2,5% от всей мелассы, полученной при центрифугировании утфеля. Полученную смесь вводят в утфель в начале процесса его охлаждения.

Способ осуществляют следующим образом.

Утфель последней кристаллизации охлаждают при перемешивании и центрифугируют с получением желтого сахара и оттека (мелассы).

Полученную мелассу разделяют на две части.

Меньшую часть мелассы подвергают гидролизу: 6,5-17,5% от общего количества мелассы направляют на гидролиз сахарозы, который проводят в течение 30-50 мин при pH 2,5-3,5. Для достижения заданного значения pH в предварительно нагретую до 90-100oC мелассу добавляют кислоту. Под действием кислоты и повышенной температуры в течение заданного времени происходит инверсия сахарозы. Для окончания гидролиза в мелассу вводят щелочь до pH 5,5-6,5, соответствующей pH утфеля.

Гидролиз сахарозы проводят при pH 2,5-3,5, так как в этой среде сахароза гидролизуется достаточно быстро, а моносахариды мало разрушаются. При других значениях pH глюкоза и фруктоза неустойчивы, а при pH > 3,5 скорость гидролиза сахарозы снижается. Нагрев мелассы ниже 90oC не обеспечивает скорость гидролиза, достаточную для завершения гидролиза за 30-50 мин, а увеличение температуры выше 100oC требует избыточного давления.

Температура 90-100oC и pH 2,5-3,5 - условия, необходимые для коагуляции веществ коллоидной дисперсности. Нагрев до 90-100oC способствует коагуляции веществ коллоидной дисперсности, а PH 2,5-3,5-изоэлектрическая точка для веществ коллоидной дисперсности сахарного производства.

Среда с pH 2,5-3,5 неблагоприятна для роста микроорганизмов.

Таким образом, проведение гидролиза сахарозы в мелассе способствует стерилизации мелассы и снижению вязкости мелассы благодаря коагуляции вещества коллоидной дисперсности.

Большую часть мелассы, содержащую мелкие кристаллы сахара, прошедшие сквозь сито центрифуги, направляют в мешалку для смешивания с гидролизованной мелассой в количестве 5-15% к массе всей мелассы и поверхностно-активными веществами (АМГС и др.) в количестве 0,005-0,015% к массе всей мелассы, затем в другую мешалку, имеющую циркуляционный контур, где в течение 4-12 ч происходит наращивание кристаллов, затем после обработки мелассы в поле центробежных сил истощенная меласса выводится в мелассохранилище, а кристаллическую фракцию смешивают с гидролизованной мелассой в количестве 1,5-2,5% от всей массы мелассы и полученную смесь возвращают в первый кристаллизатор кристаллизационной установки.

К мелассе добавляется гидролизованная меласса, содержащая инвертный сахар, являющийся высаливающим по отношению к сахарозе реагентом. Кроме того, гидролизованная меласса имеет пониженную вязкость, что также вызывает рост скорости кристаллизации сахарозы и, в конечном итоге, увеличение выхода сахара. Добавление гидролизованной мелассы в количестве, меньшем 5% к массе мелассы, неэффективно, так как высаливающий эффект будет незначительным. Добавление гидролизованной мелассы в количестве, большем 15% к массе мелассы, вызывает увеличение возвратов в технологическом процессе, что является нежелательным фактором.

Также к мелассе добавляются поверхностно-активные вещества, снижающие вязкость мелассы. После центрифугирования меласса содержит пузырьки воздуха, что значительно повышает вязкость мелассы. Присутствие поверхностно-активных веществ ведет к освобождению мелассы от пузырьков воздуха и, следовательно, к снижению вязкости мелассы и повышению скорости кристаллизации сахарозы. Добавление поверхностно-активных веществ в количестве, меньшем 0,005% к массе мелассы, вызовет незначительное освобождение мелассы от пузырьков воздуха. Добавление поверхностно-активных веществ в количестве, большем 0,015% к массе мелассы, существенно не влияет на выход пузырьков воздуха из мелассы.

Меласса с добавками гидролизованной мелассы и поверхностно-активных веществ направляется в мешалку, имеющую циркуляционный контур, и выдерживается 4-15 ч. В течение этого времени происходит охлаждение мелассы до 30-40oC и наращивание мелких кристаллов, содержащихся в мелассе. Выдерживание в мешалке более 12 ч ведет к охлаждению мелассы ниже 30oC и повышению ее вязкости, что практически полностью прекращает кристаллизацию сахара. Выдерживание в мешалке менее 4 ч ведет к охлаждению мелассы до температуры выше 40oC, когда кристаллизация сахарозы идет еще достаточно интенсивно.

Выкристаллизовыванию сахарозы способствует присутствие инвертного сахара, обладающего высаливающим свойством, и поверхностно-активных веществ, снижающих вязкость мелассы. Наличие циркуляционного контура препятствует оседанию кристаллов сахара на дне мешалки.

Затем мелассу с кристаллами подвергают обработке в поле центробежных сил (сепарированию). Истощенная меласса, освобожденная от кристаллов сахара, выводится в мелассохранилище, а кристаллическую фракцию смешивают с гидролизованной мелассой в количестве 1,5-2,5% к массе всей мелассы, и полученную смесь возвращают в первый кристаллизатор кристаллизационной установки.

Введение гидролизованной мелассы в количестве меньшем, чем 1,5%, осложнит транспортирование суспензии кристаллов сахара в мелассе в кристаллизационную установку. Введение гидролизованной мелассы в количестве большем, чем 2,5%, увеличит нежелательные возвраты в технологическом процессе.

Введение кристаллов в первую мешалку увеличивает количество центров кристаллизации в кристаллизационной установке. Введение гидролизованной мелассы вместе с кристаллами сахара обеспечивает действие высаливающего реагента - инвертного сахара - в течение всего процесса кристаллизации сахара охлаждением, что приводит к повышению выхода сахара.

Пример 1. Берут 500 г мелассы с СВ=82,5%, СХ=49,5%, РВ=1,43%, pH 6,3, добавляют 12,1 мл 1 н. H2SO4 до pH 3,0, нагревают до 90oC и выдерживают при этой температуре 30 мин. В раствор мелассы добавляют 7 мл 1 н. NaOH до pH 5,8.

Получают гидролизованную мелассу с СВ=79,9%, СХ=47,7%, РВ=1,38%, pH 5,8.

Берут 0,36 кг мелассы, добавляют 0,04 кг гидролизованной мелассы и 0,04 г поверхностно-активного вещества АМГС-100, охлаждают при перемешивании до 35oC в течение 8 ч. Затем мелассу, содержащую кристаллы, обрабатывают в поле центробежных сил с получением 0,007 кг кристалломассы и 0,393 кг мелассы. В полученную кристалломассу вводят 0,008 кг гидролизованной мелассы.

Получают 0,015 кг смеси кристалломассы с гидролизованной мелассой.

Берут 0,8 кг утфеля с t=70oC, СВ-93,0%, Ч=79,1%, pH 6,0, помещают в утфелемешалку с регулируемой температурой, добавляют 0,015 кг смеси кристалломассы с гидролизованной мелассой и проводят кристаллизацию охлаждением. Кристаллизацию проводят в течение 28 ч и заканчивают при 40oC. Затем 3 образца утфеля по 200 г нагревают до 45oC, центрифугируют. Кристаллической сахар пробеливают этиловым спиртом, насыщенным сахарозой, высушивают, взвешивают.

Пример 2 (известный способ). Берут 500 г разбавленной мелассы с СВ= 57,1%, СХ= 34,3%, РВ=1,43%, pH 6,3, добавляют 11 мл 1 н. H2SO4 до pH 3,0 и 1,54 г 2%-ного раствора хитозана с pH 3,0, нагревают до 90oC и выдерживают при этой температуре 30 мин. Образовавшийся осадок отфильтровывают. В раствор мелассы добавляют 6 мл 1 н. NaOH до pH 5,8.

Получают гидролизованную мелассу с СВ=55%, СХ=3,3%, РВ=32,39%, pH 5,8.

Берут 0,8 кг утфеля с t=70oC, СВ-93,0%, Ч=79,1%, pH 6,0, помещают в утфелемешалку с регулируемой температурой и проводят кристаллизацию охлаждением. При температуре утфеля 55oC в мешалку для раскачки вводят гидролизованную мелассу в количестве 0,09 кг с t=60oC. Кристаллизацию проводят в течение 28 ч и заканчивают при 40oC. Затем 3 образца утфеля по 200 г нагревают до 45oC, центрифугируют. Кристаллический сахар пробеливают этиловым спиртом, насыщенным сахарозой, высушивают, взвешивают.

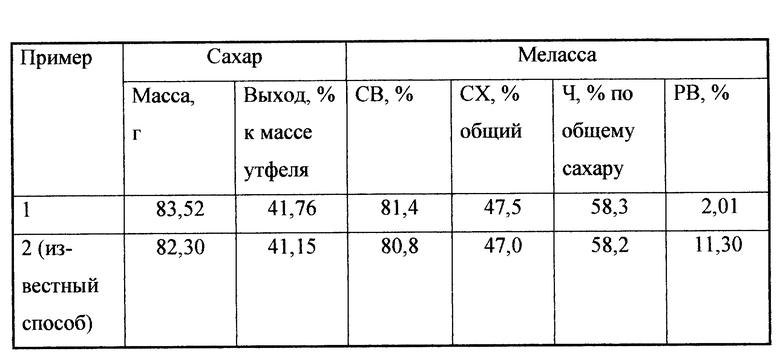

Результаты анализа кристаллического сахара и мелассы, полученных при центрифугировании, представлены в таблице.

Использование предложенного способа обеспечивает повышение выхода кристаллического сахара из утфеля последней кристаллизации на 1,5 - 2,0%.

Изобретение относится к сахарному производству и может быть использовано для получения сахара из утфеля последней кристаллизации. Способ получения сахара из утфеля последней кристаллизации предусматривает его охлаждение при перемешивании, центрифугирование утфеля с получением желтого сахара и мелассы, содержащей мелкие кристаллы сахарозы, и кислотный гидролиз последней до содержания редуцирующих веществ 41-46% к массе мелассы с последующей нейтрализацией. Кислотному гидролизу подвергают мелассу в количестве 6,5-17,5% от ее общей массы, затем из нее отбирают 5,0-15,0% от общей массы мелассы, полученной при центрифугировании утфеля, смешивают с негидролизованной ее частью и поверхностно-активным веществом в количестве 0,005-0,015 к массе мелассы. Затем смесь охлаждают при перемешивании до 30-40oC в течение 4-12 ч для наращивания мелких кристаллов с последующим сепарированием. Отделенную от кристаллов мелассу выводят на хранение, а кристаллическую фракцию смешивают с гидролизованной мелассой в количестве 1,5-2,5% от всей мелассы, полученной при центрифугировании утфеля, и смесь вводят в утфель в начале процесса его охлаждения. Способ обеспечивает повышение выхода сахара. 1 табл.

Способ получения сахара из утфеля последней кристаллизации, предусматривающий его охлаждение при перемешивании, центрифугирование утфеля с получением желтого сахара и мелассы, содержащей мелкие кристаллы сахарозы, и кислотный гидролиз последней до содержания редуцирующих веществ 41 - 46% к массе мелассы с последующей нейтрализацией, отличающийся тем, что кислотному гидролизу подвергают мелассу в количестве 6,5 - 17,5% от ее общей массы, затем часть гидролизованной мелассы в количестве 5,0 - 15,0% от общей массы мелассы, полученной при центрифугировании утфеля, смешивают с негидролизованной ее частью и поверхностно-активным веществом в количестве 0,005 - 0,015% к массе мелассы, после чего смесь охлаждают при перемешивании до 30 - 40oC в течение 4 - 12 ч для наращивания мелких кристаллов с последующим сепарированием, при этом отделенную от кристаллической фракции мелассу выводят на хранение, а эту фракцию смешивают с гидролизованной мелассой в количестве 1,5 - 2,5% от всей мелассы, полученной при центрифугировании утфеля, и смесь вводят в утфель в начале процесса его охлаждения.

| Способ кристаллизации сахара из утфеля последнего продукта | 1984 |

|

SU1161557A1 |

| Инструкция по ведению технологического процесса свеклосахарного производства | |||

| - М.: ЦНИИТЭИпищепром, 1969, с.180 | |||

| SU 1500677 A1, 15.08.89. | |||

Авторы

Даты

1999-05-10—Публикация

1998-05-15—Подача