Изобретение относится к металлообработке и может быть использовано при автоматизации токарной обработки нежестких деталей с применением систем автоматического управления.

Известен способ механической обработки нежестких деталей с приложением растягивающего усилия (авт. св. СССР N 618195, МКИ B 23 B 1/00, 1978), по которому заготовку перед закреплением нагревают, последующую обработку осуществляют после охлаждения.

Недостатки известного способа заключаются в том, что для конкретных типоразмеров деталей и режимов обработки температуру нагрева следует подбирать экспериментально, невозможно регулировать растягивающее усилие для изменения жесткости технологической системы.

В качестве прототипа выбран способ механической обработки нежестких деталей (авт. св. СССР N 880633, МКИ B 23 B 1/00, 1981), заключающийся в том, что в процессе обработки измеряют упругие деформации детали и по результатам измерений регулируют величину растягивающего усилия, приложенного вдоль продольной оси детали.

Недостаток известного способа механической обработки заключается в возможности возникновения недопустимо больших рывков и ускорений натяжения в начале цикла обработки детали. Это связано с тем, что по известному способу не контролируется начальное натяжение, а также скорость его нарастания. Кроме того, известный способ не позволяет обеспечить высокую точность стабилизации упругих деформаций особенно при изменении их знака.

Известны устройства для механической обработки нежестких осесимметричных деталей с приложением растягивающего усилия (авт. св. СССР N 1197776, МКИ B 23 B 1/00, 1985, авт. св. СССР N 876311, МКИ B 23 B 1/00, 1981).

Недостатками известных устройств является то, что при их использовании не удается скомпенсировать упругие деформации технологической системы, порождаемые случайными возмущениями.

В качестве прототипа заявляемого устройства принято устройство, реализующее способ по авт. св. N 880633.

Недостатком устройства-прототипа является низкая точность стабилизации упругих деформаций, невозможность создания заданного значения предварительного натяжения детали, большие динамические перегрузки механизма натяжения при включении системы управления.

В заявляемом способе механической обработки нежестких осесимметричных деталей с измерением упругих деформаций детали и приложением растягивающего усилия вдоль продольной оси детали в функции упругих деформаций детали и дополнительно измеряемых значений растягивающего усилия и скорости натяжения изменяют напряжение, подводимое к входу электродвигательного устройства и, соответственно, угловое или линейное перемещение на его выходе, которое с помощью механизма натяжения преобразуют в осевое растягивающее усилие, прикладываемое к осесимметричной нежесткой детали, при этом для создания исходного растягивающего усилия до начала процесса обработки детали напряжение на входе электродвигательного устройства регулируют при выборке свободного хода механизма натяжения по результатам сравнения действительного и задаваемого значений скорости механизма натяжения, после выборки свободного хода по результатам сравнения действительного и задаваемого значений растягивающего усилия, а после начала процесса обработки по результатам сравнения действительного и задаваемого значений упругих деформаций детали.

В устройство для реализации способа по п.1, включающее механизм растягивающих усилий, управляемый преобразователь, датчик и задатчик упругих деформаций и узлы сравнения, дополнительно введены блок выделения модуля, нелинейный регулятор упругих деформаций, датчик растягивающего усилия, электродвигательное устройство, датчик и задатчик скорости, а также последовательно включенные регулятор скорости, задатчик начального растягивающего усилия, узел суммирования и регулятор растягивающего усилия, при этом задатчик и датчик скорости подключены через первый узел сравнения к входу регулятора скорости, выход управляемого преобразователя соединен через электродвигательное устройство с механизмом натяжения, входы второго узла сравнения соединены с задатчиком упругих деформаций и через блок выделения модуля с датчиком упругих деформаций, а входы узла суммирования дополнительно соединены с датчиком растягивающего усилия и через нелинейный регулятор упругих деформаций с выходом второго узла сравнения.

Кроме того, в устройстве первый узел сравнения и регулятор скорости выполнены в виде операционного усилителя с последовательно включенными конденсатором и резистором в цепи обратной связи, к инвертирующему входу которого через резисторы подключены датчик и задатчик скорости, при этом задатчик начального растягивающего усилия выполнен в виде потенциометра, включенного в выходную цепь операционного усилителя.

Кроме того, в устройстве узел суммирования и регулятор растягивающего усилия выполнены в виде операционного усилителя с последовательно включенными резистором и конденсатором в цепи обратной связи, к инвертирующему входу которого через резисторы подключены выходы нелинейного регулятора упругих деформаций, задатчика начального растягивающего усилия и датчика растягивающего усилия.

Кроме того, в устройстве второй узел сравнения и нелинейный регулятор упругих деформаций выполнены на операционном усилителе, к инвертирующему входу которого через резисторы подключены задатчик упругих деформаций и выход блока выделения модуля, а в цепь обратной связи введены последовательно соединенные резистор и конденсатор и включенный параллельно им диод.

Кроме того, в устройстве электродвигательное устройство выполнено в виде электродвигателя постоянного тока, при этом датчик растягивающих усилий выполнен в виде шунта, включенного в якорную цепь двигателя.

Сопоставительный анализ с прототипом позволяет сделать вывода о том, что заявляемый способ механической обработки нежестких осесимметричных деталей отличается наличием новых действий над объектом, а устройство для его реализации содержит новые блоки и связи.

Таким образом, заявляемый способ и устройство для его реализации соответствуют критерию "новизна".

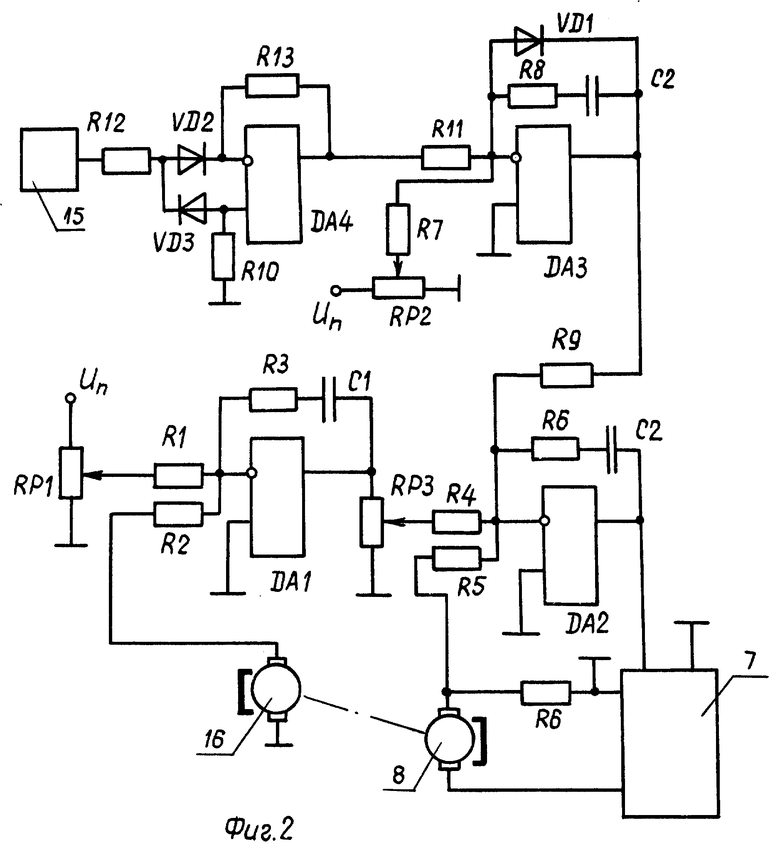

На чертежах показано: фиг. 1 - блок-схема устройства, реализующего заявляемый способ; фиг. 2 - схема, поясняющая конкретную реализацию блоков устройства.

Устройство (фиг. 1) для реализации способа механической обработки нежестких осесимметричных деталей содержит: последовательно соединенные задатчик 1 скорости, первый узел 2 сравнения, регулятор 3 скорости, задатчик 4 начального растягивающего усилия, узел 5 суммирования, регулятор 6 растягивающего усилия, управляемый преобразователь 7, электродвигательное устройство 8, механизм 9 натяжения, а также задатчик 10 упругих деформаций, второй узел 11 сравнения, нелинейный регулятор 12 упругих деформаций, датчик 13 растягивающего усилия, блок 14 выделения модуля, датчик 15 упругих деформаций, датчик 16 скорости.

К входам узла 5 суммирования дополнительно подключен датчик 13 растягивающих усилий и выход нелинейного регулятора 12 упругих деформаций. Вход последнего соединен через второй узел 11 сравнения с задатчиком 10 упругих деформаций. Датчик 15 упругих деформаций через блок 14 выделения модуля подключен к второму входу второго узла сравнения, а датчик 16 скорости соединен с вторым входом первого узла сравнения.

Способ механической обработки нежестких осесимметричных деталей реализуют следующим образом.

Один конец обрабатываемой детали 17 закрепляют в патроне 18, а второй - в патроне 19, соединенном с механизмом 9 натяжения. Обработка детали ведется режущим инструментом 19, закрепленным в резцедержателе 20. После закрепления детали включается устройство для повышения точности обработки нежестких деталей.

На первом этапе устройство работает в режиме создания заданного начального растягивающего усилия. Этот этап протекает следующим образом.

В первоначальный момент времени напряжение на выходах датчика 15 U15 упругих деформаций, датчика 16 U16 скорости и датчика 13 U13 растягивающего усилия равны нулю. Также равно нулю напряжение U12 на выходе нелинейного регулятора 12 упругих деформаций. На регулятор 3 скорости через первый узел суммирования 2 поступает напряжение U1 с задатчика 1 скорости, и регулятор 3 скорости находится в насыщении; выходное напряжение (напряжение насыщения регулятора 3 скорости) через задатчик 4 начального растягивающего усилия, узел 5 суммирования, регулятор 6 растягивающего усилия, управляемый преобразователь 7 и элкектродвигательное устройство 8 поступает на механизм 9 натяжения. Происходит интенсивное нарастание скорости электродвигательного устройства 8 и механизма 9 натяжения. По мере нарастания скорости увеличивается напряжение U16 датчика 16 скорости, а напряжение U2 на выходе первого узла 2 сравнения, равное

U2 = U1 - U16, (1)

снижается.

Когда скорость приближается к заданной (заданное значение скорости устанавливается задатчиком 1 скорости), напряжение U2 на выходе первого узла 2 сравнения стремится к нулю, регулятор 3 скорости выходит из насыщения, и далее обеспечивается режим стабилизации заданного значения скорости. Таким образом, свободный ход механизма 9 натяжения выбирается с заданной скоростью, что исключает недопустимые рывки.

После выборки свободного хода устройство переходит в режим стабилизации заданного начального растягивающего усилия, значение которого пропорционально выходному напряжению U4 задатчика 4 начального растягивающего усилия. Этот этап протекает следующим образом. Напряжение на выходе датчика 15 упругих деформаций и напряжение U12 на выходе нелинейного регулятора 12 упругих деформаций остаются равными нулю. После выборки свободного хода появляется напряжение на выходе датчика 13 растягивающего усилия, и напряжение на выходе узла 5 суммирования

U5 = U4 + U12 - U13, (2)

начинает уменьшаться. Снижается напряжение, поступающее через управляемый преобразователь 7 на электродвигательное устройство 8, что приводит к снижению скорости последнего. После окончания переходного процесса скорость электродвигательного устройства снижается до нуля, регулятор 3 скорости вновь входит в насыщение. Напряжение U4 на выходе задатчика 4 начального растягивающего усилия остается постоянным и определяет значение создаваемого начального растягивающего усилия.

После создания начального растягивающего усилия включают продольную подачу станка и начинают процесс обработки детали. На этом этапе устройство работает в режиме стабилизации заданного значения упругих деформаций. Напряжение U15 с датчика 15 упругих деформаций через блок 14 выделения модуля поступает на второй узел 11 сравнения, где сравнивается с напряжением U10 задатчика 10 упругих деформаций. Блок 14 выделения модуля преобразует напряжение U15 датчика 15 упругих деформаций в знакопостоянное напряжения U14. Если текущее значение упругих деформаций меньше заданного (задаваемое значение упругих деформаций может устанавливаться, в частности, равным нулю), то напряжение на выходе второго узла сравнения

U11 = U10 - U14,

больше нуля, а выходное напряжение U12 нелинейного регулятора 12 упругих деформаций, благодаря нелинейности его характеристики, равно нулю.

При этом, устройство поддерживает заданное начальное растягивающее усилие. Если значение упругих деформаций превышает заданное, то меняется знак напряжения U11 на выходе второго узла 11 сравнения, и появляется напряжение U12 на выходе нелинейного регулятора 12 упругих деформаций. При этом, в соответствии с выражением (2), возрастает напряжение U5, что в конечном счете приводит к увеличению напряжения на электродвигательном устройстве 8 и возрастанию усилия, растягивающего деталь. В результате упругие деформации детали снижаются до заданного значения.

Причем, благодаря введению блока 14 выделения модуля устройство, в соответствии с описанным алгоритмом, увеличивает значение растягивающего усилия при возрастании модуля упругих деформаций независимо от их знака. Это позволяет компенсировать упругие деформации как в случае, когда эквивалентная сила резания вызывает смещение детали в направлении резца, так и в ситуации, когда происходит отжим детали от резца.

Таким образом, заявляемый способ и реализующее его устройство обеспечивают повышение точности обработки нежестких деталей за счет стабилизации упругих деформаций детали путем изменения растягивающего усилия, приложенного к детали. При этом достигается выборка свободного хода механизма 9 натяжения с заданной скоростью, что предотвращает возникновение недопустимых динамических усилий, обеспечивается создание и стабилизация начального растягивающего усилия, а также достигается высокое быстродействие при отработке возмущающих воздействий, приводящих к изменению упругих деформаций. Высокая точность стабилизации упругих деформаций детали в установившихся и переходных режимах обеспечивает в конечном счете повышение точности обработки нежестких деталей.

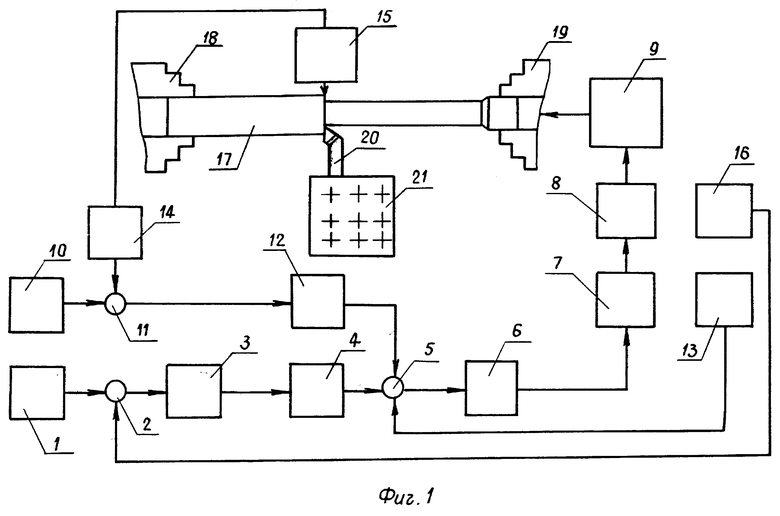

Конкретную реализацию устройства поясняет фиг. 2.

В качестве электродвигательного устройства 8 используется электродвигатель постоянного тока с постоянными магнитами. При этом механизм 9 натяжения выполнен, например, в виде закрепленного на валу электродвигателя шкива, соединенного гибким элементом с патроном задней бабки станка, имеющим возможность перемещения в осевом направлении.

В качестве электродвигательного устройства 8 может быть также использован линейный двигатель, выход которого кинематически соединен с патроном задней бабки.

В качестве датчика 13 растягивающего усилия в схеме используется шунт RS, включенный в цепь якоря электродвигателя 8. Момент, создаваемый электродвигателем постоянного тока, а следовательно, и растягивающее усилие пропорциональны току якоря электродвигателя 8.

В качестве управляемого преобразователя 7 в устройстве используется тиристорный преобразователь, выполненный по известным схемам, описанным, например, в работе Чернов Е. А., Кузьмин В.П. Комплектные электроприводы станков ЧПУ. - Горький: Волго-Вятское кн. изд-во, 1989, - 320 с.

Датчик 16 скорости выполнен в виде тахогенератора постоянного тока, вал которого механически соединен с валом электродвигателя 8.

Задатчик 1 скорости и задатчик 10 упругих деформаций выполнены в виде потенциометров, соответственно, RP1 и RP2, подключенных к источнику напряжения Uп.

Первый узел 2 сравнения и регулятор 3 скорости реализованы на операционном усилителе DA1. На инвертирующем входе усилителя с помощью резисторов R1 и R2 алгебраически суммируются сигнал задатчика 1 скорости и сигнал датчика 16 скорости. В цепь обратной связи операционного усилителя DA1 включены резистор R3 и емкость C1, что придает схеме свойства пропорционально-интегрального регулятора. Использование такого регулятора обеспечивает высокую точность управления в установившихся и переходных режимах (см., например, Фрер Ф. , Ортенбургер Ф. Введение в электронную технику регулирования.: М.: Энергия, 1973, 423 с.).

Задатчик 4 начального растягивающего усилия выполнен в виде потенциометра RP3, включенного в выходную цепь операционного усилителя DA1. Как отмечалось выше, после выборки свободного хода механизма 9 натяжения скорость электродвигательного устройства 8 и, соответственно, сигнал датчика 16 скорости равны нулю. При этом на вход регулятора 3 скорости поступает только сигнал задатчика 1 скорости, и под действием этого сигнала пропорционально-интегральный регулятор 3 скорости, выполненный на операционном усилителе DA1, находится в насыщении - напряжение на потенциометре RP3 остается постоянным, соответственно остается неизменным напряжение, снимаемое с задатчика 4 начального растягивающего усилия.

Регулятор 6 растягивающего усилия и узел 5 суммирования выполнены на операционном усилителе DA2. На инвертирующем входе усилителя с помощью резисторов R5, R4, R9 суммируются сигналы, соответственно, датчика 13 растягивающего усилия, задатчика 4 начального растягивающего усилия и нелинейного регулятора 12 упругих деформаций. В цепь обратной связи усилителя включены емкость C2 и резистор R6. Это обеспечивает схеме свойства пропорционально-интегрального регулятора и высокую точность стабилизации заданного значения растягивающего усилия.

Нелинейный регулятор 12 упругих деформаций и второй узел 11 сравнения реализованы на операционном усилителе DA3. Алгебраическое суммирование сигнала задатчика 10 упругих деформаций, выполненного на потенциометре RP2, и сигнала блока 14 выделения модуля осуществляется на инвертирующем входе операционного усилителя DA3 с помощью резисторов R7, R11. В цепь обратной связи этого усилителя включены сопротивление R8 и емкость C2, что придает ему свойства пропорционально-интегрального регулятора, а также диод VD1, что обеспечивает нелинейность его характеристики.

Блок 14 выделения модуля выполнен на операционном усилителе DA4. Благодаря включению на инвертирующем и неинвертирующем входах усилителя диодов VD2 и VD3, выходной сигнал усилителя имеет отрицательный знак независимо от знака поступающего через резистор R8 сигнала датчика 15 упругих деформаций.

Выходной отрицательный сигнал блока 14 выделения модуля и положительный сигнал задатчика 10 упругих деформаций (потенциометр RP2) алгебраически суммируются с помощью резисторов R7, R11 на инвертирующем входе операционного усилителя DA3. При этом, если сигнал задатчика 10 упругих деформаций больше модуля сигнала на выходе блока 14 выделения модуля, то диод VD1 шунтирует цепь обратной связи операционного усилителя DA3, и выходной сигнал последнего равен нулю. Если сигнал на выходе блока 14 выделения модуля превышает по модулю сигнал задатчика 10 упругих деформаций, то результирующий сигнал на входе операционного усилителя DA3 становится отрицательным, диод VD1 запирается, схема на операционном усилителе DA3 работает в режиме пропорционально-интегрального регулятора, и на ее выходе появляется напряжение, поступающее на узел 5 суммирования.

В результате, как описано выше, при превышении упругими деформациями заданного значения увеличивается растягивающее усилие и достигается стабилизация упругих деформаций детали.

В качестве датчика 15 упругих деформаций в устройстве используются известные технические решения, рассмотренные, например, в справочнике: Агейкин Д. И. , Костина Е.Н., Кузнецова Н.И. Датчики контроля и регулирования. - М.: Машиностроение, 1965, стр. 33-34, 103-126.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОРТИВНЫЙ ТРЕНАЖЕР | 1994 |

|

RU2128072C1 |

| УСТРОЙСТВО ДЛЯ УЛУЧШЕНИЯ КОММУТАЦИИ КОЛЛЕКТОРНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 1994 |

|

RU2119223C1 |

| ЗАДНЯЯ БАБКА ТОКАРНОГО СТАНКА | 1997 |

|

RU2162770C2 |

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ МЫШЦ | 1992 |

|

RU2046618C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕМПЕРАТУРОЙ ПРИ ИНДУКЦИОННОМ НАГРЕВЕ | 1992 |

|

RU2076465C1 |

| СИСТЕМА АКТИВНОЙ ВИБРОЗАЩИТЫ | 1995 |

|

RU2115844C1 |

| ИНВАРИАНТНЫЙ ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ В ВИДЕ ДЕЛИТЕЛЯ НАПРЯЖЕНИЯ | 1993 |

|

RU2118826C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТЕМПЕРАТУРОЙ ПЛОСКОЙ ЗАГОТОВКИ ПРИ ИНДУКЦИОННОМ НАГРЕВЕ | 1991 |

|

RU2032996C1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2076466C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1993 |

|

RU2086385C1 |

Изобретение относится к металлообработке и может быть использовано при автоматизации токарной обработки нежестких деталей с применением систем автоматического управления. Технический результат - повышение точности стабилизации упругих деформаций. По способу измеряют упругие деформации детали и прикладывают растягивающее усилие вдоль продольной оси детали. Отличие способа заключается в том, что в функции упругих деформаций детали и дополнительно измеряемых значений растягивающего усилия и скорости натяжения изменяют подводимое к входу электродвигательного устройства напряжение и соответственно угловое или линейное перемещение на его выходе, которое с помощью механизма натяжения преобразуют в осевое растягивающее усилие, прикладываемое к детали. Устройство для реализации способа включает механизм растягивающих усилий, управляемый преобразователь, датчик и задатчик упругих деформаций и узлы сравнения и отличается тем, что в него введены блок выделения модуля, нелинейный регулятор упругих деформаций, датчик растягивающего усилия, электродвигательное устройство, датчик и задатчик скорости, а также регулятор скорости, задатчик начального растягивающего усилия, узел суммирования и регулятор растягивающего усилия. 2 с. и 4 з.п. ф-лы, 2 ил.

| Способ механической обработки нежестких деталей | 1980 |

|

SU880633A1 |

| Способ механической обработки нежестких деталей | 1985 |

|

SU1329915A1 |

Авторы

Даты

1999-05-20—Публикация

1996-05-05—Подача