13

Изобретение относится к обработке металлов резанием и может быть использовано при токарной обработке нежестких деталей (например, длинные ва- лы, дилиндры, втулки и т.д.) на станках с применением систем автоматического регулирования.

Цель изобретения - повышение точности обработки путем учитывания ди- намики изменения упругих деформаций.

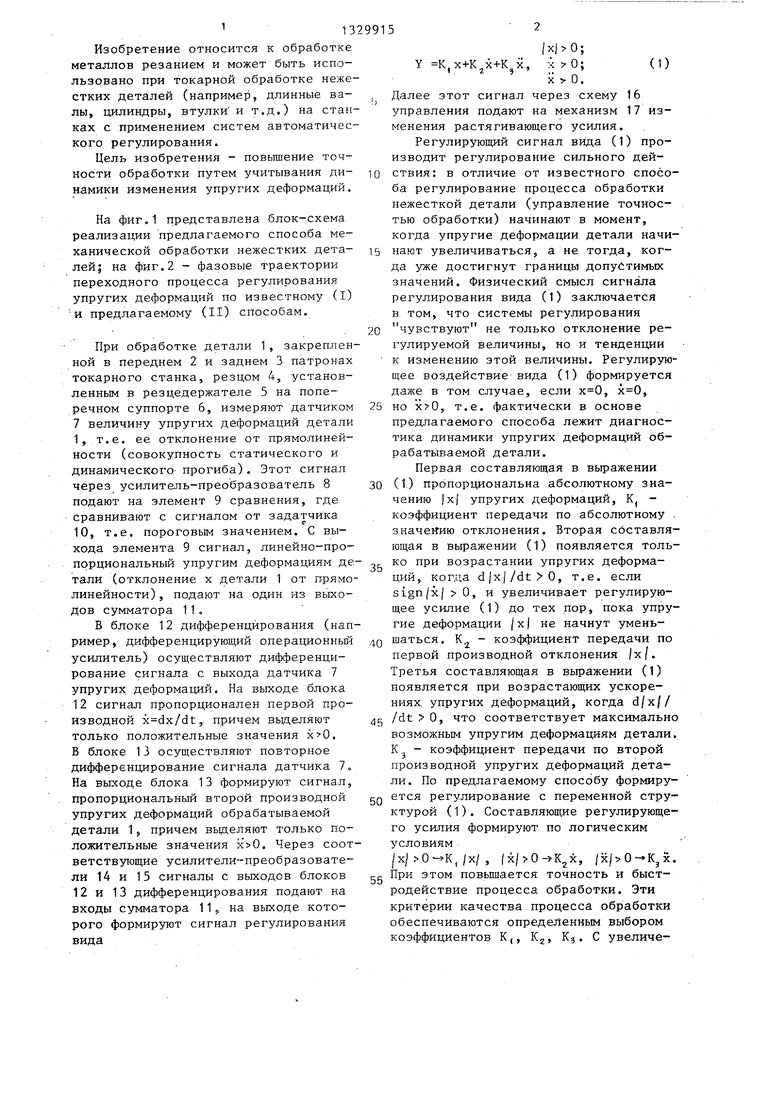

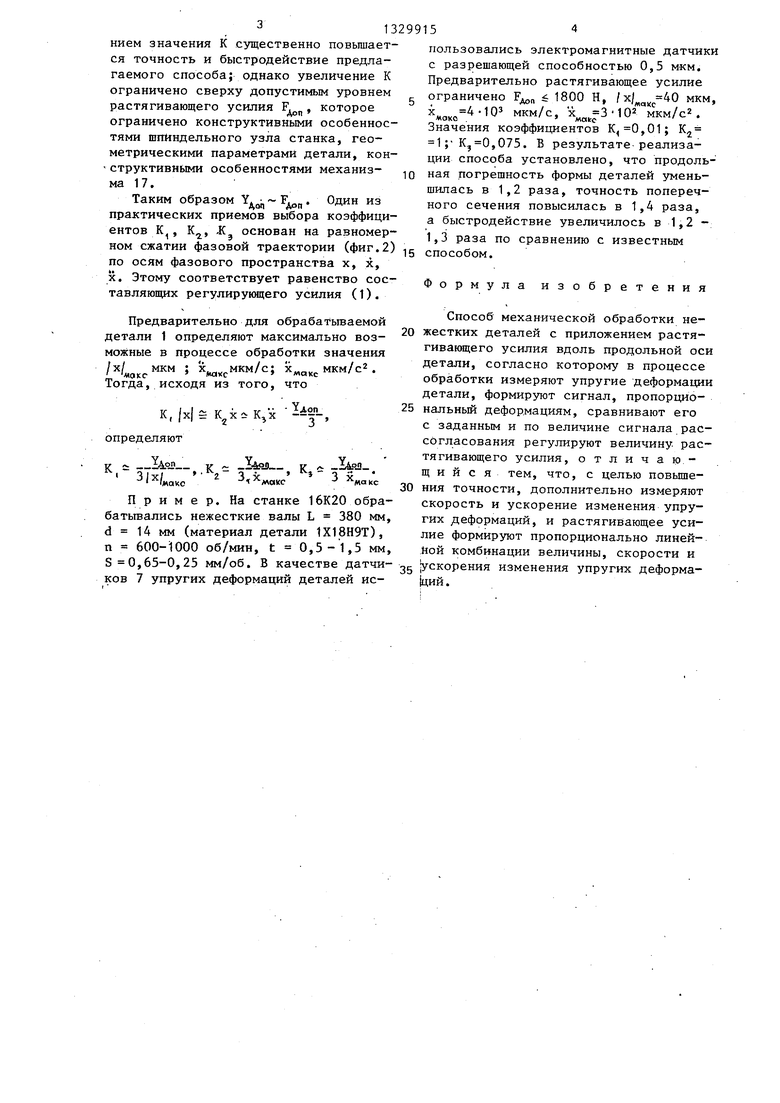

На фиг.1 представлена блок-схема реализации предлагаемого способа механической обработки нежестких дета- лей; на фиг.2 - фазовые траектории переходного процесса регулирования упругих деформаций по известному (I) и предлагаемому (II) способам,

При обработке детали 1, закрепленной в переднем 2 и заднем 3 патронах токарного станка, резцом А, установленным в резцедержателе 5 на поперечном суппорте 6, измеряют датчиком

7величину упругих деформаций детали 1, т.е. ее отклонение от прямолинейности (совокупность статического и динамического- прогиба). Этот сигнал через усилитель-преобразователь 8 подают на элемент 9 сравнения, где сравнивают с сигналом от задатчика

10, т.е. пороговым значением. С выхода элемента 9 сигнал, линейно-пропорциональный упругим деформациям де тали (отклонение х детали 1 от прямолинейности) , подают на один из выходов сумматора 11

Б блоке 12 дифференцирования (например, дифференцирующий операционный усилитель) осуществляют дифференцирование сигнала с выхода датчика 7 упругих, деформаций. На выходе блока 12 сигнал пропорционален первой производной x dx/dt,. причем вьщеляют только положительные значения ,

8блоке 13 осуществляют повторное дифференцирование сигнала датчика 7, На выходе блока 13 формируют сигнал, пропорциональный второй производной упругих деформаций обрабатываемой детали 1, причем выделяют только положительные значения . Через соответствующие усилители-преобразователи 14 и 15 сигналы с выходов блоков 12 и 13 дифференцирования подают на входы сумматора 11, на выходе которого формируют сигнал регулирования вида

Y К,х+К,, (О

X 0.

Далее этот сигнал через схему 16 управления подают на механизм 17 изменения растягивающего усилия.

Регулирующий сигнал вида (1) производит регулирование сильного действия: в отличие от известного способа регулирование процесса обработки нежесткой детали (управление точностью обработки) начинают в момент, когда упругие деформации детали начинают увеличиваться, а не тогда, когда уже достигнут границы допустимых значений. Физический смысл сигнала регулирования вида (1) заключается в том, что системы регулирования чувствуют не только отклонение регулируемой величины, но и тенденции к изменению этой величины. Регулирующее воздействие вида (1) формируется даже в том случае, если , , но , т.е. фактически в основе предлагаемого способа лежит диагностика динамики упругих деформаций обрабатываемой детали.

Первая составляющая в выражении (1) пропорциональна абсолютному значению )х| упругих деформаций, К - коэффициент передачи по абсолютному . значению отклонения. Вторая составляющая в выражении (1) появляется только при возрастании упругих деформаций, когда djxj/dt 0, т.е. если sign/x/ О, и увеличивает регулирующее усилие (1) до тех пор, пока упругие деформации /х| не начнут уменьшаться. К. - коэффициент передачи по первой производной отклонения /х/. Третья составляющая в выражении (1) появляется при возрастающих ускорениях, упругих деформаций, когда d/x// /dt О, что соответствует максимально возможньм упругим деформациям детали. К - коэффициент передачи по второй производной упругих деформаций детали. По предлагаемому способу формируется регулирование с переменной структурой (1). Составляющие регулирующего усилия формируют по логическим условиям

,/х/, , . При этом повьнаается точность и быстродействие процесса обработки. Эти критерии качества процесса обработки обеспечиваются определенным выбором коэффициентов К,, Kg, Kg. С увеличе31329915

нием значения К существенно повышается точность и быстродействие предлагаемого способа; однако увеличение К ограничено сверху допустимым уровнем

по с Пр о

растягивающего усилия F. , которое ограничено конструктивными особенностями шпиндельного узла станка, геометрическими параметрами детали, кон- структивными особенностями механизма 1 7,

Таким образом ,. Один из практических приемов выбора коэффициентов К, К, -К основан на равномерном сжатии фазовой траектории (фиг.2) по осям фазового пространства х, х, X. Этому соответствует равенство составляющих регулирующего усилия (1).

Предварительно для обрабатьшаемой детали 1 определяют максимально возможные в процессе обработки значения

. мкм/с;

/X/ мкм

«оке

Тогда, исходя из того, что

макс

«с,кс КМ

Kic.K,x - ifХлоп

з

JA

К ii-QD - - -

К 1-4яа

К,

14нЗ

1 /лакс

На станке 16К20 обра 3

(макс

Пример, батьгеались нежесткие валы L 380 мм, d 14 мм (материал детали 1Х18Н9Т), п 600-1000 об/мин, t 0,5-1,5 мм.

Способ механической обработки не- 20 жестких деталей с приложением растя- гивакицего усилия вдоль продольной оси детали, согласно которому в процессе обработки измеряют упругие деформации детали, формируют сигнал, пропорцио- 25 нальный деформациям, сравнивают его с заданным и по величине сигнала рассогласования регулируют величину, растягивающего усилия, отличаю щ и и с я тем, что, с целью повыше- 30 ния точности, дополнительно измеряют скорость и ускорение изменения упругих деформаций, и растягивающее усилие формируют пропорционально линей- йой комбинации величины, скорости и

S 0,65-0,25 мм/об. В качестве датчи- 5 ускорения изменения упругих деформа- ков 7 упругих деформаций деталей ис- |ций.

пользовались электромагнитные датчики с разрешающей способностью 0,5 мкм. Предварительно растягивающее усилие ограничено Гдо„ 1800 Н, / мкм,

мкм/с, Х „ 3-102 МКМ/С.

Значения коэффициентов ,01; К. 1; К,0,075. В результате реализации способа установлено, что продольная погрешность формы деталей уменьшилась в 1,2 раза, точность поперечного сечения повысилась в 1,4 раза, а быстродействие увеличилось в 1,2 - 1,3 раза по сравнению с известным способом.

Формула изобретения

Способ механической обработки не- 20 жестких деталей с приложением растя- гивакицего усилия вдоль продольной оси детали, согласно которому в процессе обработки измеряют упругие деформации детали, формируют сигнал, пропорцио- 25 нальный деформациям, сравнивают его с заданным и по величине сигнала рассогласования регулируют величину, растягивающего усилия, отличаю щ и и с я тем, что, с целью повыше- 30 ния точности, дополнительно измеряют скорость и ускорение изменения упругих деформаций, и растягивающее усилие формируют пропорционально линей- йой комбинации величины, скорости и

5 ускорения изменения упругих деформа- |ций.

фие.1

X

фиг,2

у„/А:

. . /V

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НЕЖЕСТКИХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2130360C1 |

| Способ механической обработки нежестких деталей | 1980 |

|

SU880633A1 |

| Способ компенсации упругих деформаций технологической системы | 1985 |

|

SU1335415A1 |

| Устройство для токарной обработки нежестких деталей | 1982 |

|

SU1105282A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Способ поднастройки системы СПИД | 1983 |

|

SU1065092A2 |

| Способ обработки резанием нежестких вращающихся деталей | 1980 |

|

SU876311A1 |

| Способ изготовления профилированных изделий | 1990 |

|

SU1731380A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

Изобретение относится к обработке металлов резанием, в частности к токарной обработке нежестких деталей типа валов, цилиндров, и т.д. Цель изобретения - повьппение точности обработки путем учитывания динамики изменения упругих деформаций. Для этого измеряют упругие деформации детали, дополнительно измеряют .скорость и ускорение возрастающих упругих деформаций, формируют пропорционально линейной комбинации величины, скорости и ускорения возрастающих упругих деформаций, сигнал регулирования, в соответствии с которым изменяют величину растягивающего усилия. 2 ил.

Редактор Н.Швьщкая

Составитель А.Шубин

Техред Л.Сердюкова Корректор Е.Рошко

Заказ 3521/15Тираж 974 Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие,. г. Ужгород, ул. Проектная, 4

| Способ механической обработки нежестких деталей | 1980 |

|

SU880633A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-15—Публикация

1985-12-04—Подача