Изобретение относится к области станкостроения, в частности к многошпиндельным станкам портального типа, предназначенным для изготовления глубоких отверстий в трубных решетках, а также в подобных деталях, используемых в энергетическом машиностроении.

Известен портальный станок, содержащий магазин с режущим инструментом и устройство для автоматической смены инструмента в шпиндельном узле в зависимости от требуемой согласно технологическому процессу операции (SU, авторское свидетельство N 850325 кл. МКИ B 23 B 41/02, 1981).

Недостатком известного станка являются ограниченные технические возможности станка при обработке крупногабаритных деталей, обусловленные невозможностью сверления глубоких отверстий, в частности, в трубных решетках.

Известен также портальный станок, содержащий стол для размещения обрабатываемой детали, портал, на поперечине которого с возможностью перемещения расположен многошпиндельный блок, имеющий по меньшей мере один сверлильный шпиндельный узел (SU, патент N 318202 кл. МКИ B 23 C 1/00, 1971 (прототип).

К недостаткам известного многошпиндельного станка портального типа, принятого в качестве прототипа, относятся ограниченные технические возможности, обусловленные тем, что на нем нельзя в одном техническом процессе осуществлять вместе со сверлением глубоких отверстий растачивание или фрезерование их, необходимые для комплексной обработки крупногабаритных деталей на одном станке. Отсутствие таких технических возможностей приводит к необходимости применения дорогостоящего фрезерно-расточного оборудования, а также к увеличению времени на транспортировку и перебазирование крупногабаритных деталей, к которым, в частности, относятся трубные решетки, имеющие диаметр порядка трех метров, а вес - 10 тонн. Кроме этого, известный станок не обеспечивает обработку глубоких отверстий диаметром свыше 20 мм головками глубокого сверления с внутренним отводом стружки.

Задачей, на решетке которой направлено настоящее изобретение, является разработка многошпиндельного портального станка, обладающего большими техническими возможностями, заключающимися в повышении производительности и экономичности за счет обеспечения возможности обработки с одной установки наибольшего количества поверхностей в крупногабаритных деталях, в частности выполнение в трубной решетке различных сверлений, в т.ч. глубоких отверстий, и фрезерование различных поверхностей в соответствии с технологическим процессом ее обработки, а также за с чет обеспечения возможности обработки глубоких отверстий диаметром свыше 20 мм, сверлами глубокого сверления, выполненными с внутренним отводом стружки.

Для достижения указанного технического результата в известном портальном станке, содержащем стол для размещения обрабатываемой детали, портал, на поперечине которого с возможностью перемещения расположен многошпиндельный блок, имеющий по меньшей мере один вертикальный сверлильный шпиндельный узел глубокого сверления, устройство для подачи смазывающе-охлаждающей жидкости и элемент отвода смазывающе-охлаждающей жидкости со стружкой, по меньшей мере один шпиндельный узел многошпиндельного блока выполнен фрезерно-расточным, устройство для подачи смазывающе-охлаждающей жидкости расположено по меньшей мере на одном фрезерно-расточном шпиндельном узле и выполнено в виде корпуса, в полости которого на противоположных стенках установлены соосно кондукторная и люнетная втулки с возможностью расположения в них сверла глубокого сверления вертикального сверлильного шпиндельного узла, а механизм сбора отработанной смазывающе-охлаждающей жидкости расположен под шпинделем сверлильного шпиндельного узла и сообщен входом посредством отверстия в сверле глубокого сверления с зоной резания, а выходом связан с элементом отвода смазывающе-охлаждающей жидкости со стружкой.

Кроме этого, механизм сбора отработанной смазывающе-охлаждающей жидкости со стружкой может быть установлен на торце шпинделя вертикального сверлильного шпиндельного узла.

Кроме этого, устройство для подачи смазывающе-охлаждающей жидкости может быть снабжено уплотнением, установленным между его корпусом и люнетной втулкой.

Кроме этого, элемент, отводящий смазывающе-охлаждающую жидкость со стружкой, может быть выполнен в виде открытого сверху желоба, соединенного с порталом и расположенного под углом к столу станка.

Кроме этого, устройство для подачи смазывающе-охлаждающей жидкости выполнено с дренажным каналом, с которым сообщена полость, образованная корпусом и люнетной втулкой за уплотнением.

Кроме этого, устройство для подачи смазывающе-охлаждающей жидкости установлено на подвижной в осевом направлении части фрезерно-расточного шпиндельного узла съемно.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для достижения указанного технического результата.

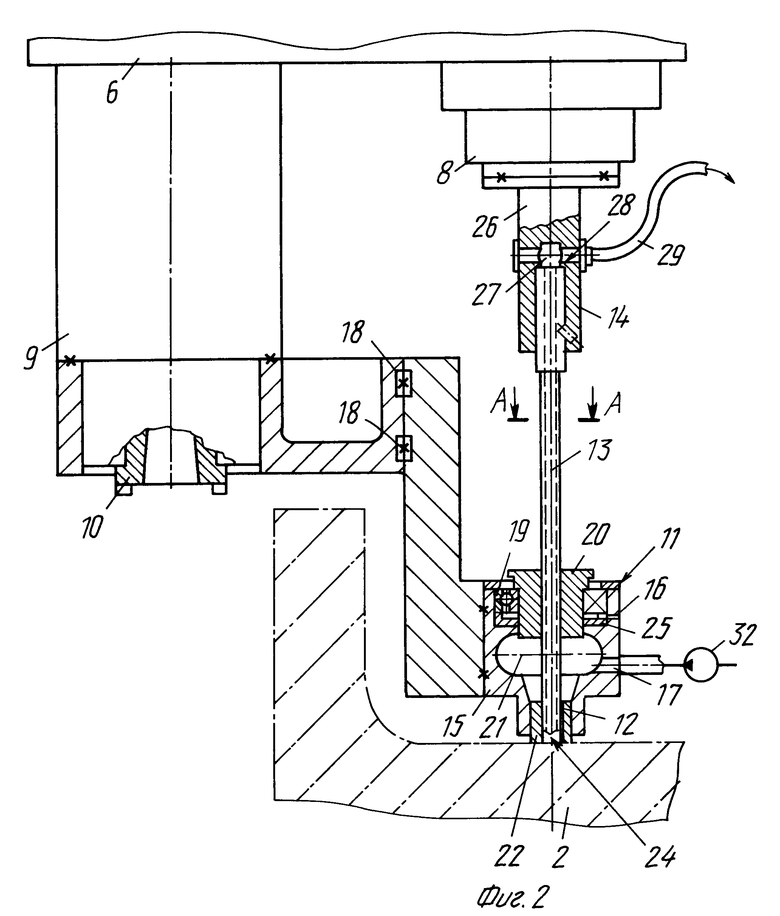

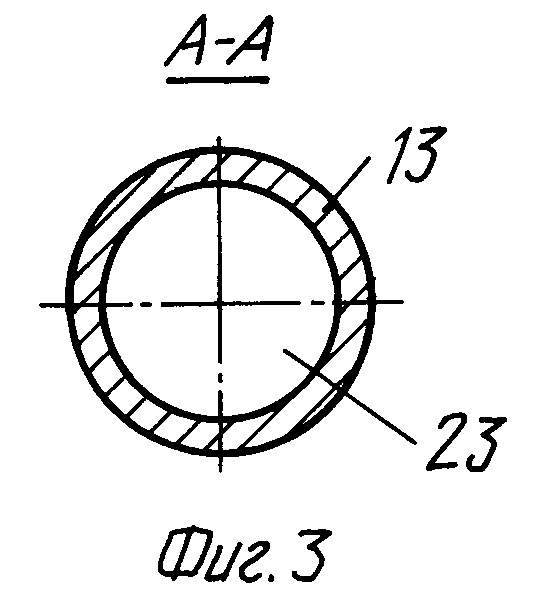

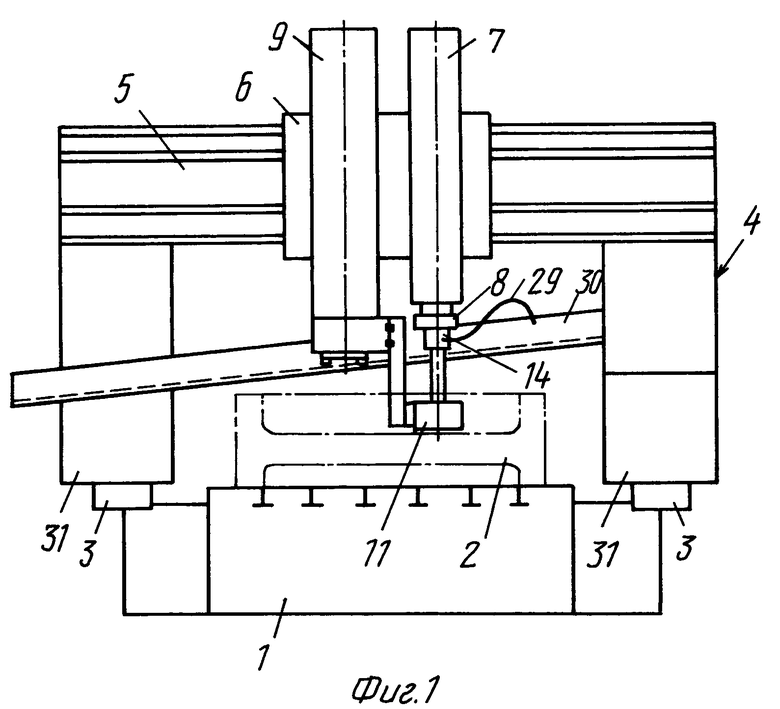

На фиг. 1 изображен общий вид портального станка; на фиг. 2 - вертикальный сверлильный шпиндельный узел станка; на фиг. 3 - сечение А-А по фиг. 2.

Настоящее изобретение поясняется конкретным примером выполнения, который однако не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков требуемого технического результата.

Портальный станок содержит стол 1 (фиг. 1, 2) для размещения обрабатываемой детали 2. По обе стороны стола расположены направляющие 3, на которых установлен с возможностью перемещения портал 4. На направляющих 3 поперечины 5 портала 4 с возможностью перемещения установлен многошпиндельный блок 6, имеющий пиноль 7 с вертикальным сверлильным шпиндельным узлом 8 и пиноль 9 с фрезерно-расточным шпиндельным узлом 10.

Фрезерно-расточной шпиндельный узел 10 выполнен со съемно установленным при помощи известных разъемных соединений устройством 11 для подачи смазывающе-охлаждающей жидкости, выходное отверстие которого сообщено с каналом 12 (фиг. 3) для подачи смазывающе-охлаждающей жидкости в зону глубокого сверления, образованным между головкой сверла 13 глубокого сверления и кондукторной втулкой.

Сверлильный шпиндельный узел 8 снабжен механизмом 14 сбора отработанной смазывающе-охлаждающей жидкости со стружкой, расположенным под шпинделем сверлильного шпиндельного узла 8. Не исключено выполнение механизма 14 съемно установленным на шпинделе сверлильного шпиндельного узла 8.

Устройство 11 для подачи смазывающе-охлаждающей жидкости (фиг. 2) выполнено в виде корпуса 15, имеющего дренажное 16 и входное 17 отверстия, при этом входное отверстие 17 сообщено с источником подачи под давлением смазывающе-охлаждающей жидкости, а дренажное отверстие 16 - со сливом (не показано).

Корпус 15 установлен на подвижной в осевом направлении части фрезерно-расточного узла 10 с возможностью монтажа и демонтажа при помощи разъемных соединений 18 типа "ласточкин хвост" и др. Корпус 15 расположен посредством по меньшей мере одного подшипника 19 на люнетной втулке 20.

Корпус 15 выполнен с полостью 21, в которой на противоположных стенках соосно расположены кондукторная 22 и люнетная 20 втулки. В кондукторной 22 и люнетной 20 втулках установлено сверло 13 глубокого сверления.

Сверло 13 глубокого сверления имеет стебель, соединенный с головкой и хвостовиком, предназначенным для закрепления сверла 13 любым известным способом, например винтом (фиг. 2), на вертикальном сверлильном шпиндельном узле 8. Сверло 13 глубокого сверления выполнено с каналом 23 для отвода смазывающе-охлаждающей жидкости со стружкой из зоны 24 глубокого сверления.

Устройство 11 для подачи смазывающе-охлаждающей жидкости может быть выполнено с уплотнением 25, установленным между его корпусом 15 и люнетной втулкой 20 перед подшипником 19 со стороны полости 21. Для отвода просочившейся через уплотнение 25 жидкости в корпусе 15 выполнен дренажный канал 16.

Механизм 14 сбора отработанной смазывающе-охлаждающей жидкости выполнен в виде корпуса 26 с полостью 27, сообщенной с одной стороны с каналом 23 сверла для отвода жидкости со стружкой из зоны резания, а с другой стороны с выходным отверстием 28, сообщенным трубопроводом 29 элементом отвода в виде открытого сверху желоба 30.

Портальный станок согласно изобретению работает следующим образом.

Обрабатываемая крупногабаритная деталь 2, в частности трубная решетка, устанавливается на рабочую поверхность стола 1, после чего осуществляется позиционирование портала 4 вместе со шпиндельным блоком 6 таким образом, чтобы ось вертикального сверлильного шпиндельного узла 8 совместилась с осью отверстия, подлежащего обработке. Затем, включая привод перемещения пиноли 9 второго шпиндельного узла 10, подводят устройство 11 для подачи смазывающе-охлаждающей жидкости с размещенной кондукторной втулкой 22 к поверхности обрабатываемой детали 2 до упора в нее. После этого включают привод перемещения пиноли 7, осуществляют рабочую подачу сверла 13 и одновременно с этим производится подача от источника 32 смазывающе-охлаждающей жидкости под давлением через отверстие 17, полость 21 и канал 12 в зону резания. При этом давление и расход смазывающе-охлаждающей жидкости регулируется в зависимости от диаметра сверления.

Таким образом, для привода кондукторной втулки 27 и обеспечения ее прижатия к обрабатываемой поверхности детали 2 используется привод подачи пиноли 9 второго шпиндельного узла 10, в данном случае фрезерно-расточного, что особенно важно при обработке крупногабаритных чашеобразных деталей.

Отвод из зоны сверления стружки производится потоком смазывающе-охлаждающей жидкости. Отработанная смазывающе-охлаждающая жидкость вместе со стружкой из зоны резания поступает в канал 23 сверла 13, по которому стружка с отработанной смазывающе-охлаждающей жидкостью транспортируется в полость 27 корпуса 26 механизма отбора отработанной смазывающе-охлаждающей жидкости. Из полости 27 жидкость со стружкой через его выходное отверстие 28 и трубопровод 29 поступает в наклонный желоб 30. Далее по наклонному желобу 30 стружка вместе со смазывающе-охладающей жидкостью транспортируеся к месту накопления. Закрепление желоба 30 на стойках 31 портала позволяет сократить размеры трубопровода 29 до минимальных, исключив тем самым его засорение при транспортировке смазывающе-охлаждающей жидкости со стружкой. Это, в свою очередь, обеспечивает исключение непроизводственных простоев, вызванных прочисткой трубопровода.

По окончанию процесса сверления в трубной решетке одного глубокого отверстия перемещением пиноли 7 вверх отходится сверло 13 так, что его режущая головка в конце перемещения находилась в кондукторной втулке 22. После этого пиноль 9 фрезерно-расточного шпиндельного узла 10 перемещается вверх до образования зазора между торцем кондукторной втулки 22 и поверхностью обрабатываемой детали 2. Наличие зазора позволяет произвести позиционирование портала 4 вместе с многопшиндельным блоком для установки в позицию обработки следующего отверстия в соответствии с технологическом процессом. После обработки всех глубоких отверстий портал 4 отводится в исходное положение, предварительно вывесив над обрабатываемой деталью 2 устройство для подачи смазывающе-охлаждающей жидкости вместе кондукторной 22 и люнетной 20 втулками. В исходном положении портала 4 для осуществления фрезерно-расточных операций шпиндельным узлом 10 в случае необходимости производят снятие устройства 11 для подачи смазывающе-охлаждающей жидкости и сверла 13.

Для осуществления процесса сверления глубоких отверстий необходимо лишь установить соответствующее сверло 13 вместе с устройством 11 для подачи смазывающе-охлаждающей жидкости на второй шпиндельный узел 10 в рабочее положение.

Изобретение соответствует критерию изобретения "промышленная применимость", поскольку осуществимо при помощи известных средств производства с помощью существующих технологий.

Применение настоящего изобретения позволяет расширить технические возможности многошпиндельного портального станка при одновременном упрощении дорогостоящего оборудования и технологии сверления глубоких отверстий (сокращение производственного цикла), в частности, в трубных решетках.

Источники информации

1. Авторское свидетельство СССР 850325 B 23 B 41/02, 1981.

2. Патент СССР 318202 B 23 C 1/00, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТВОДА СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ СО СТРУЖКОЙ ПОРТАЛЬНОГО СТАНКА | 1997 |

|

RU2130825C1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| ЛЮНЕТНЫЙ УЗЕЛ ДЛЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ С НАРУЖНЫМ ОТВОДОМ СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1995 |

|

RU2088394C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПОРТАЛЬНОГО МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1995 |

|

RU2088382C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 2002 |

|

RU2218246C2 |

| СПОСОБ РАЗМЕЛЬЧЕНИЯ СТРУЖКИ НА ВЫХОДЕ ИЗ ЗОНЫ ГЛУБОКОГО СВЕРЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2149081C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

Изобретение относится к области станкостроения, в частности к многошпиндельным станкам портального типа, предназначенным для изготовления глубоких отверстий в трубных решетках, а также в подобных деталях, используемых в энергетическом машиностроении. В портальном стакане по меньшей мере один шпиндельный узел многошпиндельного блока выполнен фрезерно-расточным. Устройство 11 для подачи смазывающе-охлаждающей жидкости размещено на фрезерно-расточном шпиндельном узле 10 и выполнено в виде корпуса 15 с полостью 21, на противоположных стенках которого установлены соосно кондукторная 22 и люнетная 20 втулки с возможностью расположения в них сверла 13 глубокого сверления сверлильного шпиндельного узла. Механизм 14 сбора отработанной смазывающе-охлаждающей жидкости со стружкой расположен под шпинделем сверлильного шпиндельного узла 8 и сообщен входом посредством канала 23 в сверле глубокого сверления с зоной 24 резания, а выходом связан с элементом отвода 30 смазывающе-охлаждающей жидкости со стружкой. 5 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 850325, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 318202, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1999-05-27—Публикация

1997-07-28—Подача