Изобретение относится к области станкостроения, в частности к многошпиндельным станкам портального типа, предназначенным для выполнения и обработки отверстий в крупногабаритных узлах и деталях, например, в трубных решетках для теплообменников, используемых в энергетическом машиностроении, и направлено на расширение технических возможностей таких станков и уменьшение габаритов многошпиндельного блока за счет повышения его компактности или увеличение количества шпиндельных узлов без существенного увеличения габаритов блока.

Известны портальные станки для обработки крупногабаритных деталей и узлов. Известен, в частности, портальный станок для выполнения отверстий в трубных решетках или других узлах, содержащий стол для установки и закрепления обрабатываемой детали, портал, установленный на выполненных вдоль стола направляющих для его перемещения, на траверсе которого установлена перемещаемая в направляющих от автономного привода каретка, несущая многошпиндельный блок, имеющий по меньшей мере один вертикальный сверлильный шпиндельный узел (SU, патент 318202, кл. МПК В 23 С 1/00, 1977).

К недостаткам этого известного портального станка относятся его ограниченные технологические возможности: на нем нельзя в одном технологическом процессе после сверления глубоких отверстий осуществить их растачивание или фрезерование, необходимые для комплексной обработки крупногабаритных деталей. Для этого дополнительно потребуется использование дорогостоящего фрезерно-расточного оборудования, производственные площади для его размещения, дополнительные затраты времени на транспортировку и перебазирование крупногабаритных деталей. Диаметр трубных решеток может достигать трех метров и более при весе свыше 10 тонн, что предполагает дополнительное отвлечение соответствующего грузоподъемного оборудования. Это увеличит общие затраты времени на обработку трубных решеток и их стоимость, снизит производительность их изготовления. Кроме того, этот известный портальный станок не позволяет выполнять глубокие отверстия диаметром свыше 20 мм головками глубокого сверления с внутренним отводом стружки.

Более близким к заявляемому по техническому существу и достигаемому эффекту - его прототипом - является известный портальный станок, содержащий стол для установки и закрепления обрабатываемых узлов и деталей, портал, перемещаемый по выполненным вдоль стола направляющим, на траверсе которого установлена перемещаемая в направляющих от автономного привода каретка, несущая многошпиндельный блок, включающий по меньшей мере один вертикально-сверлильный шпиндельный узел для глубокого сверления и один фрезерно-расточной шпиндельный узел, установленные стационарно друг относительно друга независимо от наличия и расположения других шпиндельных узлов, устройство для подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания, выполненное в виде отдельного корпуса с соосно установленными в нем кондукторной и люнетной втулками для прохода сверла глубокого сверления, полость между которыми подключена к источнику СОЖ под давлением, и съемно закрепляемое на подвижной в осевом направлении части фрезерно-расточного шпиндельного узла, и узел сбора и отвода отработавшей СОЖ со стружкой, размещенный под шпинделем вертикально-сверлильного шпиндельного узла и совмещенный с узлом крепления хвостовика сверла глубокого сверления, вход в полость которого связан с зоной резания посредством осевого канала сверла, а выход - с трубопроводом отвода из упомянутой полости отработавшей СОЖ со стружкой (RU, патент 2130824, кл. МПК В 23 В 41/02, В 23 Q 11/02, 1977).

К недостаткам этого известного портального станка следует отнести прежде всего недостаточную компактность многошпиндельного блока, вызванную раздельным изготовлением и креплением на каретке станка функционально связанных при глубоком сверлении шпинделей вертикально-сверлильного и фрезерно-расточного шпиндельных узлов, что ограничивает возможное количество размещаемых на каретке шпиндельных узлов без увеличения габаритов каретки, тем более с обеспечением их независимого относительного перемещения, а значит, ограничивает технологические возможности станка и его производительность. Эти недостатки в значительной степени препятствуют достижению указанного ниже технического результата при использовании этого известного портального станка.

Задачей, на решение которой направлено настоящее изобретение, является разработка многошпиндельного портального станка с повышенной компактностью многошпиндельного блока для возможного размещения на каретке без увеличения ее габаритов дополнительного количества шпиндельных узлов или их групп, в том числе с возможностью их независимого относительного перемещения, а также обеспечения возможности обработки на таком станке различных в конструктивном отношении узлов и деталей.

Технический результат, достижение которого обеспечивается решением указанной выше задачи, - расширение технологических возможностей портального станка для обработки преимущественно трубных решеток за счет обработки с одной установки большего количества отверстий, в том числе расположенных с разным или переменным шагом, а также за счет возможности обработки на станке разных в конструктивном отношении узлов и деталей, и повышение его производительности.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном портальном станке, содержащем стол для установки и закрепления обрабатываемых деталей, портал, перемещаемый по выполненным вдоль стола направляющим, на траверсе которого установлена перемещаемая в направляющих от автономного привода каретка, несущая многошпиндельный блок, включающий по меньшей мере один вертикально-сверлильный узел для глубокого сверления и один фрезерно-расточной шпиндельный узел, установленные стационарно друг относительно друга независимо от наличия и расположения других шпиндельных узлов, устройство для подачи СОЖ в зону резания, выполненное в виде отдельного корпуса с соосно установленными в нем кондукторной и люнетной втулками для прохода сверла глубокого сверления, полость между которыми подключена к источнику СОЖ под давлением, и съемно закрепляемое на подвижной в осевом направлении части фрезерно-расточного шпиндельного узла, и узел сбора и отвода отработавшей СОЖ со стружкой, размещенный под шпинделем вертикально-сверлильного шпиндельного узла и совмещенный с узлом крепления хвостовика сверла глубокого сверления, вход в полость которого связан с зоной резания посредством осевого канала сверла, а выход - с трубопроводом отвода из упомянутой полости отработавшей СОЖ со стружкой, - в соответствии с данным изобретением функционально связанные при глубоком сверлении шпиндели вертикально-сверлильного и фрезерно-расточного шпиндельных узлов установлены в общем корпусе - пиноли с двумя параллельными каналами для монтажа шпинделей указанных узлов, закрепленной с расположением осей обоих шпинделей в одной вертикальной плоскости, перпендикулярной направлению перемещения каретки.

Более полно указанный технический результат при осуществлении данного изобретения достигается тем, что заявляемый портальный станок дополнительно оборудован двумя делительно-поворотными зажимными устройствами для установки под обработку этим же станком цилиндрических коллекторов теплообменного оборудования - передней и задней бабками, при этом одна из них на столе станка закреплена стационарно, а вторая - с возможностью перемещения вдоль оси обрабатываемого коллектора и закрепления в требуемом положении в зависимости от длины последнего.

Действительно, предлагаемое выполнение и установка функционально связанных при глубоком сверлении шпинделей вертикально-сверлильного и фрезерно-расточного шпиндельных узлов существенно уменьшает необходимую для их установки площадь каретки и позволяет установить на ней дополнительные шпиндельные узлы или такие же их функционально связанные группы практически без увеличения размеров каретки, в том числе и с возможностью независимого относительного перемещения дополнительных шпиндельных узлов или их групп. А это как раз и позволит с одной установки станка выполнять одновременно большее количество отверстий, в том числе расположенных с разным или переменным шагом, повысить производительность станка. Дополнительное оборудование заявляемого портального станка двумя делительно-поворотными зажимными устройствами и указанная их установка тоже расширяет его технологические возможности, позволяет сократить количество единиц дорогостоящего оборудования для обработки трубных решеток и цилиндрических коллекторов за счет использования одного заявляемого портального станка вместо двух подобных для раздельной обработки этих же узлов по существующей технологии, сократить необходимые производственные площади при периодическом мелкосерийном или единичном производстве теплообменного оборудования, - т.е. обеспечивает более полное достижение указанного технического результата.

Отличительные признаки заявляемого портального станка являются существенными, имеют причинно-следственную связь с существенными признаками известного решения - прототипа - и вместе с ними образуют новую совокупность существенных признаков, обеспечивающую достижение указанного технического результата.

Проведенный заявителем анализ достигнутого уровня техники в данной области по доступным источникам информации, содержащим сведения об аналогах данного изобретения, не выявил известность аналога, характеризующегося всей совокупностью существенных признаков заявляемого объекта или тождественных им. Выявленный прототип является наиболее близким аналогом по совокупности существенных признаков, что позволило установить существенные отличительные признаки заявляемого объекта по их отношению к создаваемому техническому результату, изложенные в формуле изобретения.

Следовательно, заявляемый объект отвечает условию охраноспособности "новизна".

Проведенный заявителем дополнительный поиск известных решений в этой же или в смежных областях техники не выявил известность использования отличительных признаков объекта для решения аналогичных задач или получения тех же результатов. Это позволяет сделать вывод, что заявляемый объект не вытекает для специалиста явным образом из достигнутого уровня техники.

Следовательно, заявляемый объект отвечает условию охраноспособности "изобретательский уровень".

Сущность изобретения поясняют приводимые ниже описание его конкретного осуществления, что не исключает и другие возможные варианты его осуществления в пределах заявляемой формулы, и чертежи, на которых представлены:

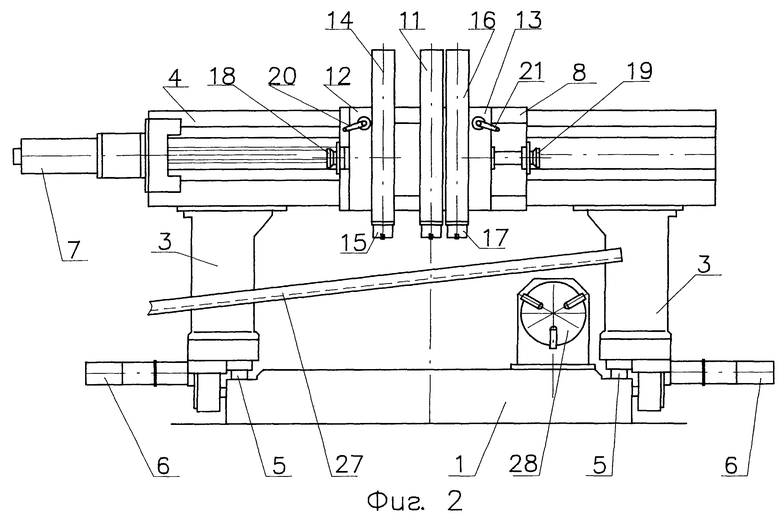

- на фиг. 1 - общий вид заявляемого портального станка сбоку, фрагмент технологического процесса сверления глубоких отверстий (приводы шпиндельных узлов условно не показаны);

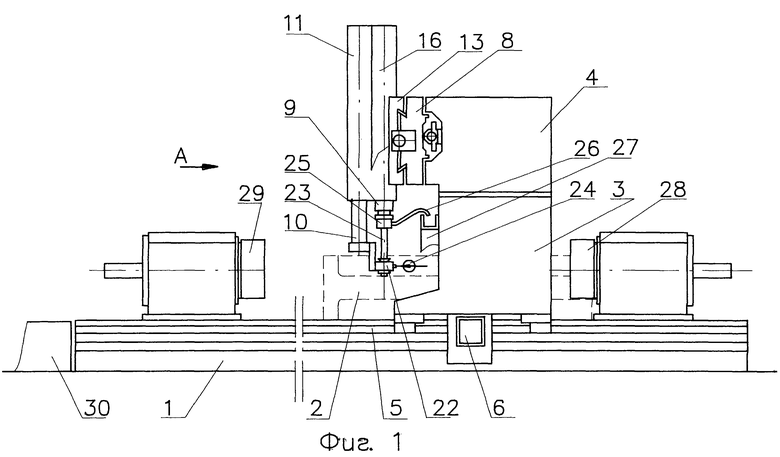

- на фиг. 2 - вид "А" по фиг.1, поясняющий вариант компоновки многошпиндельного блока и возможной установки делительно-поворотных зажимных устройств на рабочем столе станка с допустимым смещением к одной из его боковых сторон, шпиндели всех узлов в верхнем (поднятом) положении.

Заявляемый портальный станок, как и станок-прототип, содержит (см. фиг.1 и фиг.2) рабочий стол 1 для установки и обработки крупногабаритных деталей, например, трубной решетки 2. Портал, содержащий опорные колонны 3, жестко соединенные между собой траверсой 4, установлен на выполненных вдоль противоположных сторон стола 1 направляющих 5 с возможностью перемещения по ним с помощью электрически связанных между собой электроприводов 6. В направляющих траверсы 4 портала с возможностью возвратно-поступательного перемещения от автономного привода 7 установлена каретка 8, несущая многошпиндельный блок, включающий вертикально-сверлильный шпиндельный узел со шпинделем 9 для глубокого сверления и фрезерно-расточной шпиндельный узел со шпинделем 10. В отличие от прототипа, в заявляемом портальном станке шпиндели 9 и 10 упомянутых шпиндельных узлов смонтированы в общем для них корпусе - пиноли 11, выполненной с двумя параллельными каналами для установки указанных шпинделей и жестко закрепленной в центральной части каретки 8 с расположением осей обоих шпинделей в одной вертикальной плоскости, перпендикулярной направлению перемещения каретки 8. Кроме того, в заявляемом портальном станке в направляющих каретки 8 (типа "ласточкин хвост") по обе стороны от закрепленной на ней пиноли 11 установлены левые и правые салазки 12 и 13 соответственно. В салазках 12 жестко закреплена пиноль 14 вертикально-сверлильного шпиндельного узла со шпинделем 15, а в салазках 13 - пиноль 16 такого же шпиндельного узла со шпинделем 17. В принципе, в салазках 12 и 13 могут быть закреплены шпиндельные узлы другого вида или на каждой из них шпиндельные узлы разных видов, а при необходимости - такая же, объединенная в общем корпусе группа шпиндельных узлов, как и закрепленная в центральной части каретки 8. Салазки 12 и 13 имеют каждая индивидуальный привод перемещения в пределах соответствующей части каретки 8, например, ручной, управляемый маховиком 18 и 19 соответственно. Фиксация выбранного положения шпиндельных узлов осуществляется стопорением положения салазок 12 и 13 на каретке 8 с помощью стопорных узлов 20 и 21. Как и в прототипе, в заявляемом портальном станке на конце шпинделя 10 фрезерно-расточного шпиндельного узла предусмотрено съемное закрепление точно такого же или подобного устройства 22 для подачи СОЖ в зону резания, при этом в приемную камеру устройства 22 между люнетной и кондукторной втулками (не показаны) для прохода сверла 23 предусмотрена подача СОЖ от ее источника под давлением, создаваемым насосом 24. Как и в прототипе, в заявляемом портальном станке предусмотрен узел 25 сбора и отвода отработавшей СОЖ со стружкой, размещенный под шпинделем 9 вертикально-сверлильного шпиндельного узла и совмещенный с узлом крепления хвостовика сверла 23 глубокого сверления, вход в рабочую полость которого связан с зоной резания посредством осевого канала (не показан) сверла 23 глубокого сверления, а выход - с трубопроводом 26 отвода из указанной полости отработавшей СОЖ со стружкой в открытый сверху желоб 27, закрепленный наклонно на колоннах 3 портала. Нижний конец открытого желоба 27 выведен в резервуар для приема пульпы (отработавшей СОЖ со стружкой, в чертежах не показан). В отличие от известного портального станка, принятого в качестве прототипа, заявляемый портальный станок дополнительно оборудован двумя делительно-поворотными зажимными устройствами для установки в них под обработку этим же станком цилиндрических коллекторов теплообменного оборудования - передней бабкой 28 и задней бабкой 29. При этом передняя бабка 28 на рабочем столе 1 может быть закреплена стационарно с допустимым смещением ее к одной из продольных боковых сторон стола, а задняя бабка 29 установлена соосно с передней бабкой 28 и имеет съемное крепление на рабочем столе 1 с возможностью перемещения вдоль оси обрабатываемого коллектора и закрепления на столе 1 в требуемом положении в зависимости от длины коллектора. Для обработки коллекторов, длина которых превышает длину рабочего стола 1, заявляемый станок оборудован дополнительными плитами 30, которые могут быть установлены стационарно или устанавливаться на время обработки таких коллекторов встык к задней торцевой части рабочего стола 1 с расположением их опорных рабочих поверхностей заподлицо. При этом дополнительные плиты 30 располагаются вдоль оси обрабатываемых коллекторов, имеют направляющие для установки и требуемого перемещения задней бабки 29 и средства для закрепления последней.

Портальный станок согласно изобретению работает следующим образом.

Для выполнения глубоких отверстий в крупногабаритных деталях, например, в трубной решетке 2, последнюю устанавливают на рабочую поверхность стола 1 и закрепляют. На шпинделе 9 вертикально-сверлильного шпиндельного узла устанавливают и закрепляют узел 25 сбора и отвода отработавшей СОЖ со стружкой, совмещенный с узлом крепления хвостовика сверла 23 глубокого сверления, устанавливают и закрепляют сверло 23. На шпинделе 10 фрезерно-расточного шпиндельного узла закрепляют устройство 22 для подачи в зону резания СОЖ под давлением, которое подключают к насосу 24, соединенному с источником СОЖ. Затем осуществляют позиционирование портала станка с кареткой 8 до совмещения оси шпинделя 9 вертикально-сверлильного шпиндельного узла и сверла 23 с осью отверстия в трубной решетке 2, подлежащего обработке. Затем приводом перемещения шпинделя 10 фрезерно-расточного шпиндельного узла с закрепленным на шпинделе 10 устройством 22 подачи в зону резания СОЖ под давлением подводят упомянутое устройство 22 выступающей из него кондукторной втулкой к поверхности обрабатываемой детали 2 до упора в нее с требуемым усилием. После этого осуществляют рабочую подачу шпинделя 9 со сверлом 23 включением привода их перемещения с одновременным включением привода насоса 24 подачи СОЖ под давлением в камеру устройства 22 и из нее - в зону резания. При этом расход и давление СОЖ устанавливают в зависимости от диаметра выполняемых отверстий.

Отвод стружки из зоны резания производится потоком отработавшей СОЖ, которая вместе со стружкой поступает в основной канал сверла 23 и далее в полость узла 25 сбора и отвода отработавшей СОЖ со стружкой, из которой по трубопроводу 26 отводится в открытый сверху наклонный желоб 27, по которому транспортируется в приемный резервуар-накопитель (не показан).

После выполнения одного глубокого отверстия в детали 2 шпиндель 9 перемещают вверх и выводят сверло 23 из этого отверстия так, что его режущая головка в конце перемещения находится в канале кондукторной втулки камеры 22. Одновременно с этим выключают привод насоса 24, прекращая подачу в камеру 22 СОЖ под давлением от ее источника. Затем шпиндель 10 фрезерно-расточного шпиндельного узла перемещают вверх до образования зазора между кондукторной втулкой устройства 22 подачи в зону резания СОЖ под давлением и поверхностью обрабатываемой детали 2 и осуществляют позиционирование портала станка с кареткой 8 до совмещения оси шпинделя 9 вертикально-сверлильного шпиндельного узла и сверла 23 с осью очередного отверстия в трубной решетке 2, подлежащего обработке в соответствии с технологическим процессом. После этого повторяют все последующие операции, которые выполнялись при сверлении первого отверстия.

После обработки всех глубоких отверстий в трубной решетке 2 поднимают шпиндели 9 и 10 обоих функционально связанных при глубоком сверлении шпиндельных узлов, чтобы устройство 22 подачи в зону резания СОЖ под давлением оказалось выше верхней кромки трубной решетки 2, и портал с кареткой 8, несущей многошпиндельный блок, отводят в исходное положение.

Для осуществления фрезерно-расточных операций шпинделем 10 фрезерно-расточного шпиндельного узла в исходном положении портала производят снятие устройства 22 подачи в зону резания СОЖ под давлением и сверла 23 глубокого сверления, при необходимости - вместе с узлом 25 сбора и отвода отработавшей СОЖ со стружкой. Выполнение этого вида технологических операций не отличается от их выполнения на аналогичных известных станках и не связано с особенностями конструкции заявляемого портального станка.

Заявляемый портальный станок позволяет осуществлять сверление одновременно нескольких отверстий, оси которых лежат в одной вертикальной плоскости и которые расположены с одинаковым или разным шагом, в т.ч. с переменным. Для этого вначале отпускают стопоры 20 и 21 соответственно левых салазок 12 и правых салазок 13, установленных в направляющих на каретке 8 по разные стороны от закрепленной непосредственно на каретке объединенной группы из двух шпиндельных узлов - вертикально-сверлильного и фрезерно-расточного, шпиндели 9 и 10 которых выполнены в общем корпусе - пиноли 11. Вращая в соответствующую сторону маховики 18 и 19, перемещают салазки 12 и 13, изменяя расстояние между осью шпинделя 15 вертикально-сверлильного шпиндельного узла, пиноль 14 которого закреплена в левых салазках 12, и осью шпинделя 9 объединенной группы шпиндельных узлов - с одной стороны, а также осью шпинделя 17 вертикально-сверлильного шпиндельного узла, пиноль 16 которого закреплена в правых салазках 13, и осью шпинделя 9 указанной объединенной группы шпиндельных узлов - с другой. После установления требуемых расстояний между осями шпинделей каждой указанной их пары положение левых салазок 12 и правых салазок 13 на каретке 8 фиксируют с помощью их стопоров 20 и 21 соответственно. Затем в шпиндели 15, 9 и 17 вертикально-сверлильных шпиндельных узлов устанавливают и закрепляют сверла соответствующих размеров и осуществляют позиционирование портала станка с кареткой 8 соответствующим их перемещением до совмещения осей указанных шпинделей с закрепленными в них сверлами с осями подлежащих выполнению отверстий в закрепленной на столе 1 станка детали. После этого опускают указанные шпиндели с закрепленными в них сверлами до поверхности обрабатываемой детали, корректируют, при необходимости, их положение относительно подлежащих выполнению отверстий и включают рабочую подачу каждого шпинделя (при разном диаметре выполняемых отверстий она может быть разной). После выполнения каждого отверстия (или всех, если их диаметры одинаковы) соответствующие шпиндели поднимают, выводя сверла из выполненных в детали отверстий. При необходимости повторения сверления такого же количества отверстий с таким же или с другим шагом указанные операции от позиционирования портала с кареткой 8 или от новой установки шпинделей вертикально-сверлильных шпиндельных узлов повторяют.

Заявляемый портальный станок позволяет выполнять отверстия в обрабатываемой детали любым из трех шпинделей вертикально-сверлильных шпиндельных узлов или любой их парой одновременно без изменения порядка подготовки станка и технологии выполнения отверстий. При необходимости, на левых салазках 12 и на правых салазках 13 вместо одного вертикально-сверлильного узла может быть закреплена объединенная группа из двух шпинделей - вертикально-сверлильного и фрезерно-расточного шпиндельных узлов.

Заявляемый портальный станок позволяет обрабатывать и другие в конструктивном отношении детали, в частности - выполнять отверстия в цилиндрических коллекторах для теплообменного оборудования. Корпус коллектора закрепляется между двумя делительно-поворотными зажимными устройствами - передней и задней бабками 28 и 29 соответственно. Каретка 8 отводится приводом 7 к краю траверсы 4 над передней бабкой 28. После требуемого разворота с помощью бабок 28 и 29 подлежащего обработке коллектора и его закрепления осуществляют позиционирование портала станка с кареткой 8 соответствующим их перемещением до совмещения оси одного из шпинделей 15, 9 или 17 соответствующих вертикально-сверлильных шпиндельных узлов, который будет использован в этом технологическом процессе, с осью отверстия в коллекторе, и выполняют сверление по известной технологии. Если длина подлежащего обработке коллектора превышает рабочую длину стола, заднюю бабку 29 устанавливают на одной из дополнительных плит 30 соосно с передней бабкой 28. Технология закрепления такого коллектора под обработку и позиционирования портала станка с кареткой 8 относительно обрабатываемых отверстий не изменяются. После выполнения в коллекторе одного ряда отверстий в пределах рабочей длины стола 1 коллектор освобождают, выводят из контакта с бабками 28 и 29, разворачивают вокруг вертикальной оси на 180o, снова закрепляют между передней и задней бабками 28 и 29, проверяют установку коллектора, повторяют позиционирование портала с кареткой 8 по последнему выполненному в коллекторе отверстию и завершают выполнение отверстий в коллекторе при обратном перемещении портала относительно рабочего стола станка (обработка коллектора заявляемым портальным станком в чертежах не показана).

Изложенное выше подтверждает отсутствие препятствий технического, технологического или иного порядка для промышленной реализации изобретения.

Следовательно, заявляемый объект отвечает условию охраноспособности "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| ЛЮНЕТНЫЙ УЗЕЛ ДЛЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ С НАРУЖНЫМ ОТВОДОМ СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1995 |

|

RU2088394C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПОРТАЛЬНОГО МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1995 |

|

RU2088382C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ СО СТРУЖКОЙ ПОРТАЛЬНОГО СТАНКА | 1997 |

|

RU2130825C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

Изобретение относится к станкостроению, к многошпиндельным станкам портального типа для выполнения и обработки отверстий в крупногабаритных узлах и деталях типа трубных решеток теплообменников. Станок содержит стол для установки и закрепления обрабатываемых деталей, портал, перемещаемый по выполненным вдоль стола направляющим, на траверсе которого установлена перемещаемая в направляющих от автономного привода каретка, несущая многошпиндельный блок, включающий, по меньшей мере, один вертикально-сверльный шпиндельный узел для глубокого сверления и один фрезерно-расточной шпиндельный узел. Для расширения технологических возможностей функционально связанные при глубоком сверлении шпиндели вертикально-сверлильного и фрезерно-расточного шпиндельных узлов установлены в общем корпусе-пиноли с двумя параллельными каналами для монтажа шпинделей указанных узлов, закрепленной с расположением осей обоих шпинделей в одной вертикальной плоскости, перпендикулярной направлению перемещения каретки. 1 з.п.ф-лы, 2 ил.

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| НБЛИОТГКА I | 0 |

|

SU318202A1 |

| SU 761160, 07.09.1980 | |||

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| US 3552264, 05.01.1971. | |||

Авторы

Даты

2003-12-10—Публикация

2002-02-05—Подача