Изобретение относится к области станкостроения, в частности к способам размельчения стружки на выходе из зоны вертикального глубокого сверления металлорежущего станка портального типа, предназначенным для изготовления глубоких отверстий в трубных решетках и других крупногабаритных деталях, используемых в энергетическом машиностроении.

Известны металлорежущие станки портального типа с различным конструктивным выполнением устройства для размельчения стружки и устройства для отвода смазывающе-охлаждающей жидкости со стружкой, общим для которых является наличие трубопровода, соединяющего механизм для сбора стружки со сборной емкостью, расположенной вне станка. Длина трубопровода определяется габаритами портала, зависящего в свою очередь от габаритов обрабатываемой детали, и может достигать нескольких метров. (DE, заявка N 3333267 кл. МКИ B 23 Q 11/02, 1984)

Известен способ размельчения стружки на выходе из зоны глубокого сверления, включающий подачу стружки, образованной в процессе резания, потоком смазывающе-охлаждающей жидкости по сверлу глубокого сверления в полость для отвода смазывающе-охлаждающей жидкости, в размельчение стружки в указанной полости воздействием одной струи высокого давления смазывающе-охлаждающей жидкости, сообщение стружке дополнительной кинетической энергии, деформирование стружки под действием упомянутой струи высокого давления смазывающе-охлаждающей жидкости с изменением ее геометрических размеров и направление размельченной стружки суммарным потоком смазывающе-охлаждающей жидкости в емкость для сбора (SU, авторское свидетельство N 964810 кл. МКИ B 23 Q 11/10, 1982).

К недостаткам известного способа относятся недостаточная стабильность размельчения стружки, поступающей в полость для отвода смазывающе-охлаждающей жидкости со стружкой из зоны глубокого сверления, осуществляемого на вертикальных многошпиндельных станках. Это вызвано изменением состояния режущих кромок сверла, а также тем, что поступающая в полость отвода стружка разламывается за счет изменения направления движения и различия скорости ее перемещения и скорости потока жидкости при транспортировке стружки.

Смазывающе-охлаждающая жидкость, поступающая по каналу сверла глубокого сверления в зону резания и далее вместе со стружкой в емкость для сбора, не обладает достаточной энергией, необходимой для размельчения стружки, параметры которой изменяются как во времени, так и в пространстве при выполнении отверстий сверлами глубокого сверления, в частности ружейными сверлами.

Кроме этого, смазывающе-охлаждающая жидкость в процессе транспортирования стружки постоянно теряет свою кинетическую энергию. Потеря энергии происходит

- за счет утечек;

- за счет изменения размеров сечений отверстий и формы каналов, по которым движется смазывающе-охлаждающая жидкость, изменения параметров текучей среды и режимов резания;

- за счет движения по стеблю сверла глубокого сверления снизу вверх и изменения направления движения на входе в полость ее отвода вместе со стружкой.

Стружка, поступающая в полость для отвода из зоны резания, имеет различные параметры, запутывается и образует клубки, которые, попадая в трубопровод, засоряют его, а транспортирующая стружку жидкость не обладает необходимой и достаточной энергией для ее размельчения и проталкивания по трубопроводу.

Задачей, на решение которой направлено изобретение, является повышение стабильности и надежности транспортирования смазывающе-охлаждающей жидкости со стружкой в процессе выполнения вертикальных отверстий глубокого сверления независимо от состояния стружки и параметров текучей среды. Технический результат заключается в обеспечении стабильного и качественного размельчения стружки, находящейся в полости для отвода смазывающе-охлаждающей жидкости со стружкой, а также в исключении запутывания стружки и образования клубков на выходе из полости.

Для достижения указанного выше технического результата в известном способе размельчения стружки на выходе из зоны вертикального глубокого сверления, включающем подачу стружки, образованной в процессе резания, потоком смазывающе-охлаждающей жидкости по сверлу глубокого сверления в полость для отвода смазывающе-охлаждающей жидкости, в размельчение стружки в указанной полости воздействием одной струи высокого давления смазывающе-охлаждающей жидкости, сообщение стружке дополнительной кинетической энергии, деформирование стружки под действием упомянутой струи высокого давления смазывающе-охлаждающей жидкости с изменением ее геометрических размеров и направление размельченной стружки суммарным потоком смазывающе-охлаждающей жидкости в емкость для сбора, стружке придают дополнительную кинетическую энергию под воздействием, по меньшей мере, одной дополнительной струи высокого давления смазывающе-охлаждающей жидкости, направленной с противоположной стороны относительно первой струи высокого давления в зону выходного отверстия полости для отвода смазывающе-охлаждающей жидкости.

Ближайшим аналогом предложенному устройству является устройство размельчения стружки на выходе из зоны глубокого сверления, содержащее корпус, предназначенный для размещения сверла глубокого сверления с каналом отвода смазывающе-охлаждающей жидкости со стружкой и имеющий выходное отверстие, сообщенное с трубопроводом, и средство размельчения стружки (SU, авторское свидетельство N 1349892 кл. МКИ B 23 B 51/06, 1987).

Недостатками известного устройства для отвода смазывающе-охлаждающей жидкости со стружкой, принятого в качестве прототипа, являются то, что стружка, поступающая в полость для отвода из зоны резания, имеет различные параметры, постоянно запутывается и образует клубки, которые, попадая в трубопровод, засоряют его, а транспортирующая стружку жидкость не обладает необходимой и достаточной энергией для ее размельчения. Трубопровод обладает относительно большими линейными размерами, имеет криволинейные участки, перегибы, которые усложняют условия транспортирования стружки, т.к. могут тормозить движение стружечной массы за счет образования клубков стружки и уплотнений из нее.

Таким образом, известное устройство для отвода стружки при обработке крупногабаритных деталей на станках портального типа приводит к снижению надежности его работы, существенно влияет на его производительность и удобство эксплуатации.

Задачей, на решение которой направлено изобретение, является создание устройства для отвода смазывающе-охлаждающей жидкости со стружкой из зоны резания, обладающего повышенной надежностью в процессе резания, а также удобством в эксплуатации и высокой эффективностью.

Для достижения указанного выше технического результата в известном устройстве размельчения стружки на выходе из зоны глубокого сверления, содержащем корпус, предназначенный для размещения сверла глубокого сверления с каналом отвода смазывающе-охлаждающей жидкости со стружкой и имеющий выходное отверстие, сообщенное с трубопроводом, и средство размельчения стружки, средство размельчения стружки выполнено в виде гидравлической системы, имеющей, по меньшей мере, одно сопло, установленное в корпусе и сообщенное с источником высокого давления смазывающе-охлаждающей жидкости, при этом ось сопла расположена под углом к оси сверла глубокого сверления.

Кроме этого, сопло может быть установлено в корпусе с возможностью направления струи высокого давления смазывающе-охлаждающей жидкости в зону выходного отверстия для направления стружки по трубопроводу, а также сопло может быть выполнено с возможностью регулирования угла наклона к оси сверла глубокого сверления.

Кроме этого, устройство может быть снабжено дополнительным соплом, предназначенным для придания стружке дополнительной кинетической энергии и направленным с противоположной стороны относительно первого сопла в зону выходного отверстия корпуса.

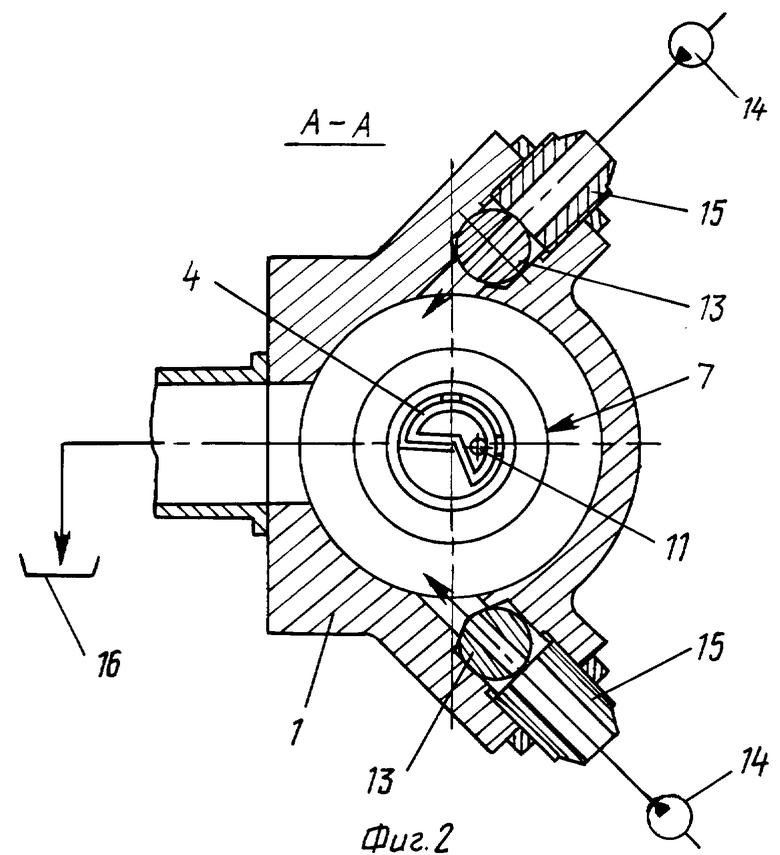

На фиг. 1 изображен продольный разрез устройства для отвода смазывающе-охлаждающей жидкости со стружкой.

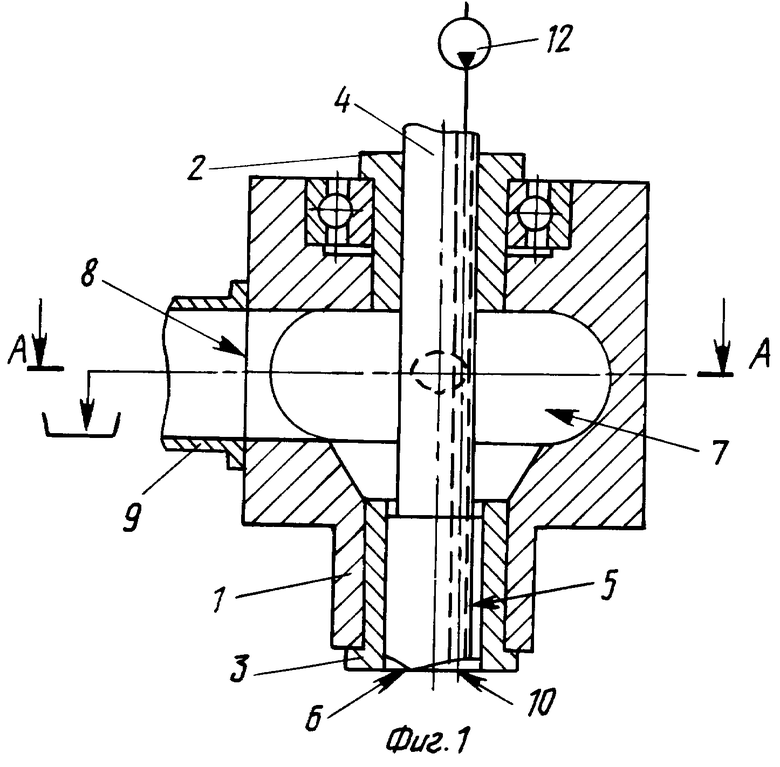

На фиг. 2 - сечение А-А по фиг. 1.

Настоящее изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков заданного технического результата.

Устройство для отвода смазывающе-охлаждающей жидкости со стружкой из зоны глубокого сверления содержит корпус 1, в котором на противоположных стенках установлены соосно кондукторная и люнетная втулки 2 и 3 с возможностью расположения в них сверла 4 глубокого сверления. Сверло 4 глубокого сверления имеет канал 5 для отвода смазывающе-охлаждающей жидкости со стружкой, который сообщен с одной стороны с зоной 6 резания, а с другой стороны - с полостью 7 корпуса 1.

Корпус 1 имеет выходное отверстие 8, сообщенное с трубопроводом 9, и входное отверстие 10 посредством канала 11, выполненного в сверле 4 глубокого сверления, - с источником 12 подачи смазывающе-охлаждающей жидкости.

С целью обеспечения размельчения стружки в полости корпуса 1 устройство оборудовано гидравлической системой размельчения стружки, имеющей, по меньшей мере, одно сопло 13, установленное в корпусе 1 и сообщенное с источником 14 высокого давления смазывающе-охлаждающей жидкости, автономным от источника 12 подачи смазывающе-охлаждающей жидкости. Ось сопла 13 расположена под углом к плоскости расположения оси сверла 4 глубокого сверления.

Сопло 13 установлено в корпусе 1 с возможностью направления струи высокого давления смазывающе-охлаждающей жидкости в зону выходного отверстия 8 на выходе стружки из полости и для направления ее по трубопроводу.

Сопло 13 в одном из вариантов может быть выполнено с возможностью регулирования угла наклона к плоскости расположения оси сверла глубокого сверления. На фиг. 1 изображен вариант поворотно установленного сопла 13, выполненного в виде шарика с отверстием, фиксируемого в корпусе 1 штуцером 15. При установочном повороте сопло 13 направляют в зону схода стружки в трубопровод 9.

В соответствии с технологией размельчения стружки в полости для отвода смазывающе-охлаждающей жидкости осуществляют следующие операции.

Смазывающе-охлаждающая жидкость подается через канал 11 внутри сверла 4 в зону обработки отверстий глубокого вертикального сверления. Стружка вымывается из зоны резания и по каналу 5, представляющему собой желоб на стебле сверла 4, подается верх в полость 7 корпуса 1. В полости 7 на стружку при ее размельчении воздействуют, по меньшей мере, одной струей высокого давления смазывающе-охлаждающей жидкости, подаваемой через сопло 13 от автономного источника 14 высокого давления. Придают стружке дополнительную кинетическую энергию, а также действием струи высокого давления смазывающе-охлаждающей жидкости деформируют стружку, и изменяют ее геометрические размеры, и препятствуют тем самым образованию клубков и затора на выходе из полости 7 и входе в трубопровод 9. Размельченную стружку направляют суммарным потоком смазывающе-охлаждающей жидкости в емкость 16 для сбора. Суммарный поток образуется за счет действия на стружку смазывающе-охлаждающей жидкости от источников 12 и 14. Струи, действующие под разными углами, не позволяют сцепиться виткам стружки, разламывают их на части и "выталкивают" из полости 7 через выходное отверстие 8 в трубопровод. Наибольший эффект возможно получить при воздействии на стружку струями высокого давления смазывающе-охлаждающей жидкости, направленными с разных сторон в зону выходного отверстия 8 полости 7 для отвода смазывающе-охлаждающей жидкости с размельченной стружкой.

Изобретение соответствует критерию изобретения "промышленная применимость", поскольку осуществимо при помощи известных средств производства с помощью существующих технологий.

Применение гидравлической системы для размельчения стружки в процессе выполнения вертикальных отверстий глубокого сверления независимо от состояния стружки и параметров текучей среды исключает образование клубков, забивающих трубопровод, придает стружке дополнительную энергию, необходимую для размельчения и транспортирования стружки по трубопроводу независимо от его длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТВОДА СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ СО СТРУЖКОЙ ПОРТАЛЬНОГО СТАНКА | 1997 |

|

RU2130825C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПОРТАЛЬНОГО МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1995 |

|

RU2088382C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| ЛЮНЕТНЫЙ УЗЕЛ ДЛЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ С НАРУЖНЫМ ОТВОДОМ СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1995 |

|

RU2088394C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

Изобретение относится к области станкостроения, в частности к технологии размельчения стружки на выходе из зоны вертикального глубокого сверления металлорежущего станка портального типа, предназначенного для изготовления глубоких отверстий в трубных решетках, а также в подобных крупногабаритных деталях, используемых в энергетическом машиностроении. По способу стружке придают дополнительную кинетическую энергию под воздействием, по меньшей мере, одной дополнительной струи высокого давления смазывающе-охлаждающей жидкости, направленной с противоположной стороны относительно первой струи высокого давления в зону выходного отверстия полости для отвода смазывающе-охлаждающей жидкости. В устройстве средство размельчения стружки выполнено в виде гидравлической системы, имеющей, по меньшей мере, одно сопло, установленное в корпусе и сообщенное с источником высокого давления смазывающе-охлаждающей жидкости, при этом ось сопла расположена под углом к оси сверла глубокого сверления. Технический результат в части способа: обеспечение стабильного и качественного размельчения стружки, исключение запутывания стружки и образования клубков, в части устройства: повышение надежности, эффективности и удобства эксплуатации. 2 с. и 3 з.п.ф-лы, 2 ил.

| Способ сверления глубоких отверстий | 1980 |

|

SU946810A1 |

| Способ глубокого сверления | 1984 |

|

SU1349892A1 |

| Устройство для глубокого сверления | 1979 |

|

SU850325A1 |

| Способ удаления стружки из зоны резания при обработке отверстий и устройство для его осуществления | 1986 |

|

SU1484588A1 |

| US 5358360 A, 25.10.94 | |||

| JP 57027605 A, 15.08.82. | |||

Авторы

Даты

2000-05-20—Публикация

1997-07-28—Подача