Изобретение относится к области станкостроения, в частности к устройствам для отвода смазывающе-охлаждающей жидкости металлорежущего станка портального типа, предназначенного для изготовления глубоких отверстий в трубных решетках, а также в подобных крупногабаритных деталях, используемых в энергетическом машиностроении.

Известны металлорежущие станки портального типа с различным конструктивным выполнением устройства для отвода смазывающе-охлаждающей жидкости со стружкой, общим для которых является наличие гибкого элемента (например, шланг), соединяющего механизм для сбора стружки со сборной емкостью, расположенной вне станка. При этом длина гибкого элемента определяется габаритами портала, зависящего в свою очередь от габаритов обрабатываемой детали, т.е. может достигать линейных размеров порядка нескольких метров (DE, заявка N 3333267, кл. МКИ B 23 Q 11/02, 1984 (1); DE, патент N 4220052, кл. МКИ B 23 Q 11/02, 1992 (прототип).

Недостатками известного устройства для отвода смазывающе-охлаждающей жидкости со стружкой, принятого в качестве прототипа, являются то, что длинный гибкий элемент (в частности, шланг) имеет криволинейные участки, перегибы которых усложняют условия транспортирования стружки, т.к. могут тормозить движение стружечной массы за счет образования клубков стружки и уплотнений из нее. Учитывая большие линейные размеры гибкого элемента (несколько метров) и тот фактор, что он образует собой замкнутую систему по поперечному сечению, очистка внутреннего канала его затруднительна, порой даже невозможна. Таким образом применение гибкого элемента при обработке крупногабаритных деталей на станках портального типа приводит к снижению надежности его работы, существенно влияет на его производительность и удобство эксплуатации.

Задачей, на решение которой направлено настоящее изобретение, является создание устройства для отвода смазывающе-охлаждающей жидкости со стружкой из зоны резания, обладающего повышенной надежностью в процессе обработки, а также удобством в эксплуатации и высокой эффективностью. Технический результат заключается в обеспечении стабильного отвода стружки за счет качественного размельчения стружки на мелкие фракции, не создающие клубков стружки, забивающие трубопровод.

Для достижения указанного выше технического результата известное устройство для отвода смазывающе-охлаждающей жидкости со стружкой из зоны глубокого сверления портального станка, содержащее корпус, в полости которого на противоположных стенках соосно расположены кондукторная и люнетная втулки с возможностью размещения в них сверла глубокого сверления, и трубопровод, сообщенный с полостью корпуса через выходное его отверстие и с емкостью для сбора, снабжено отводящим элементом и, по меньшей мере, одним элементом размельчения стружки, установленным в корпусе и расположенным в его полости в зоне выходного отверстия с возможностью контактирования со стружкой при движении ее из полости в трубопровод совместно со смазывающе-охлаждающей жидкостью, при этом отводящий элемент соединен с порталом станка, несущим шпиндельный блок, а полость корпуса посредством трубопровода сообщена с отводящим элементом с возможностью отвода смазывающе-охлаждающей жидкости со стружкой в емкость для сбора.

Кроме этого, оно может быть снабжено дополнительным элементом размельчения стружки, установленным в корпусе посредством подшипников и связанным с люнетной втулкой.

Кроме того, дополнительный элемент размельчения стружки может быть выполнен в виде ножей, размещенных в полости корпуса напротив кондукторной втулки и соединенных с люнетной втулкой с образованием единой детали.

Кроме этого, элементы для размельчения стружки могут быть выполнены различной высоты.

Кроме этого, внутренняя полость корпуса может быть выполнена тороидальной формы, по большим сторонам которой расположены кондукторная и люнетная втулки, а с меньшей стороны расположено выходное отверстие.

Кроме этого, элемент для размельчения стружки может быть выполнен в виде многогранного ножа.

Кроме этого, элемент для размельчения стружки может быть установлен в корпусе с возможностью регулирования своего положения в радиальном направлении.

Кроме этого, отводящий элемент может быть выполнен в виде открытого желоба, установленного под углом к столу станка.

Кроме этого, каждый нож может быть выполнен в виде трехгранника со скошенным концом, расположенным в полости корпуса.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для достижения указанного технического результата.

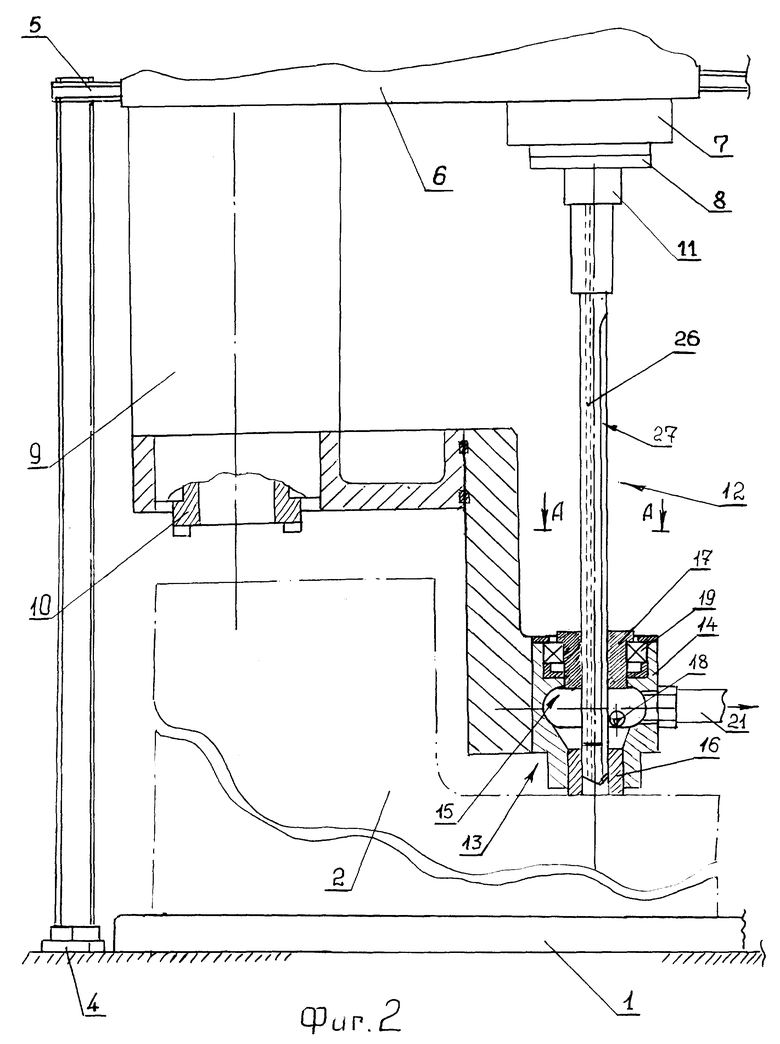

На фиг. 1 изображен общий вид устройства для отвода смазывающе-охлаждающей жидкости со стружкой.

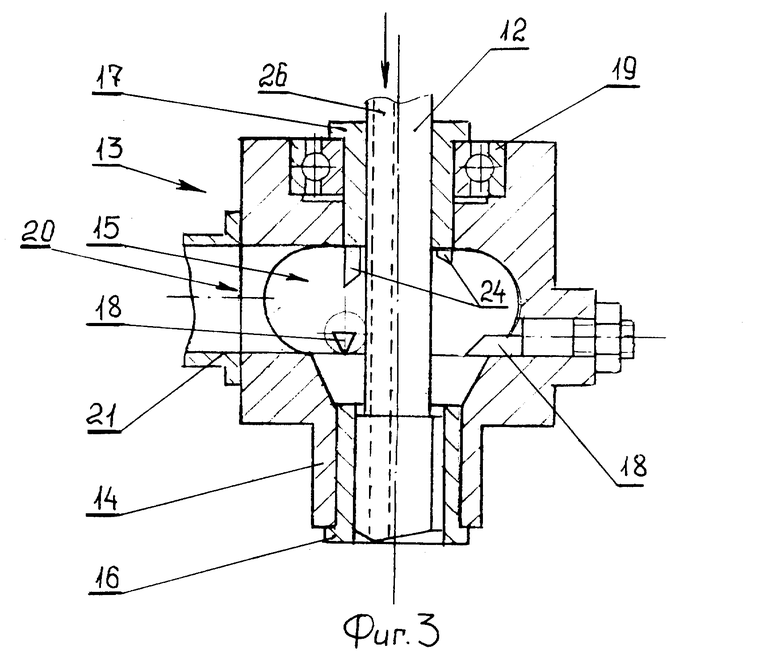

На фиг. 2 изображено устройство с основными элементами для размельчения стружки.

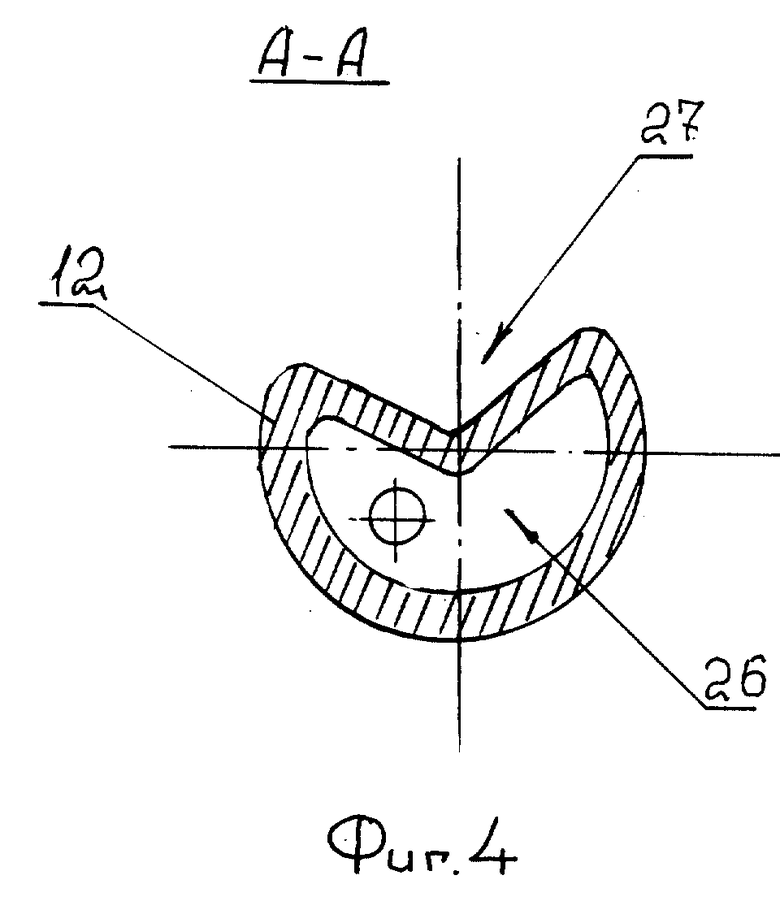

На фиг. 3 - устройство с основными и дополнительными элементами для размельчения стружки.

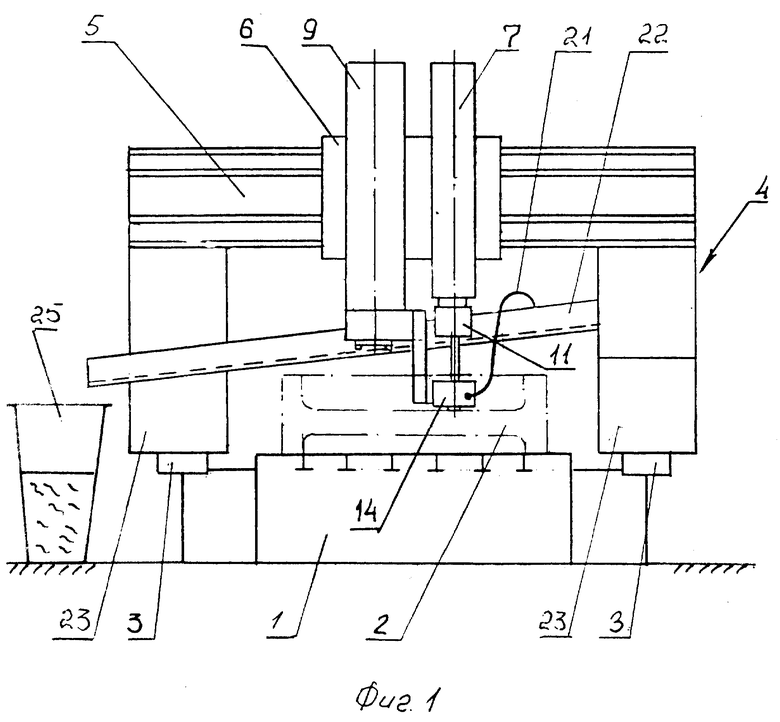

На фиг. 4 - сечение А-А по фиг. 1.

Изобретение поясняется конкретным примером выполнения, который однако не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков заданного технического результата.

Устройство для отвода смазывающе-охлаждающей жидкости со стружкой выполнено применительно к многошпиндельному портальному станку, содержащему стол 1 (фиг. 1) для размещения обрабатываемой детали 2. По обе стороны стола 1 расположены направляющие 3 с установленным порталом 4 для перемещения по ним. На поперечине 5 портала 4 с возможностью перемещения установлен многошпиндельный блок 6, имеющий пиноль 7 со сверлильным шпиндельным узлом 8 и пиноль 9 с фрезерно-расточным шпиндельным узлом 10.

Сверлильный шпиндельный узел 8 выполнен с устройством 11 для подачи смазывающе-охлаждающей жидкости, сообщенным с каналом для подачи смазывающе-охлаждающей жидкости в зону глубокого сверления, выполненным в сверле 12 глубокого сверления, а другой шпиндельный узел 10 снабжен съемно установленным механизмом 13 для отвода отработанной смазывающе-охлаждающей жидкости со стружкой.

Механизм 13 (фиг. 2, 3) для отвода смазывающе-охлаждающей жидкости со стружкой выполнено в виде корпуса 14 с полостью 15, в котором на противоположных стенках соосно расположены кондукторная 16 и люнетная 17 втулки, при этом люнетная втулка 17 установлена в корпусе посредством подшипника 19. Внутри корпуса 14 установлено два элемента 18 для размельчения стружки.

Полость 15 (фиг. 2, 3) механизма сбора отработанной смазывающе-охлаждающей жидкости выполнена тороидальной, по большим сторонам которой расположены кондукторная 16 и люнетная 17 втулки, а с меньшей стороны - расположено выходное отверстие 20, которое сообщено посредством трубопровода 21 с элементом для отвода смазывающе-охлаждающей жидкости, выполненным в виде открытого сверху желоба 22, связанного с порталом, в данном случае соединенного со стойками 23 портала 4 под углом к столу станка.

Выполнение полости 15 по форме тора с закругленными углами исключает оседание и накопление на ее поверхности отходов, т.к. в этом исполнении полость не имеет застойных зон.

Элементы 18 для размельчения стружки расположены в плоскости, перпендикулярной оси втулок 16 и 17 с возможностью контактирования со стружкой при движении ее на выходе из полости 15.

С целью повышения эффективности размельчения стружки устройство снабжено дополнительными элементами 24 размельчения стружки, установленными в корпусе 14 и связанными с люнетной втулкой 17. Элементы 24 могут быть выполнены с люнетной втулкой 17 за одно целое. Элементы 18 и 24 выполнены в виде ножей различной длины, при этом одни из них, а именно элементы 18 являются неподвижными, а другие элементы 24 - подвижными. Ножи (фиг. 2 и 3) выполнены в виде многогранника, в частности трехгранника со скошенным концом. Элементы 18 и 24 могут быть установлены в корпусе 14 с возможностью регулирования своей длины, т. е. с возможностью изменения своего положения в полости 15 корпуса 14.

Размещение внутри полости 15 неподвижных элементов 18 исключает образование клубков стружки, а подвижных элементов 24, помимо дробления стружки, сообщает раздробленной стружке вместе со смазывающе-охлаждающей жидкостью дополнительную кинетическую энергию, необходимую для транспортирования отработанной смазывающе-охлаждающей жидкости вместе с раздробленной стружкой по трубопроводу 21 в наклонный желоб 22 и далее в емкость 25 для сбора стружки и смазывающе-охлаждающей жидкости. Кроме этого, соединение желоба 22 со стойками 23 портала подвижной части станка, несущей шпиндельный узел, позволяет максимально сократить линейные размеры гибкого элемента, выполненного в виде трубопровода 21, и, тем самым, значительно упростить конструкцию устройства и повысить надежность его работы, уменьшая вероятность его засорения.

Устройство для отвода смазывающе-охлаждающей жидкости со стружкой из зоны глубокого сверления согласно изобретению работает следующим образом.

Обрабатываемая деталь 2, в частности трубная решетка, устанавливается на рабочую поверхность стола 1, после чего осуществляется позиционирование портала 4 вместе с шпиндельным блоком 6 таким образом, чтобы ось сверлильного шпиндельного узла 8 совместилась с осью отверстия, подлежащего обработке. Затем, включая привод перемещения пиноли 9, подводят кондукторную втулку 16, размещенную в механизме 13 для отвода отработанной смазывающе-охлаждающей жидкости.

После этого, включают привод перемещения пиноли 7, осуществляют рабочую подачу сверла 12 и одновременно с этим производится подача смазывающе-охлаждающей жидкости под давлением через канал 26, выполненный в сверле 12, в зону глубокого сверления. При этом давление и расход смазывающе-охлаждающей жидкости регулируется в зависимости от диаметра сверления.

Отвод из зоны сверления стружки производится потоком смазывающе-охлаждающей жидкости, посредством которого стружка с отработанной смазывающе-охлаждающей жидкостью из зоны резания транспортируется по желобу 27 сверла 12 и попадает в тороидальную полость 15. В полости 15 стружка, увлекаемая вращающимся сверлом 12 и потоком смазывающе-охлаждающей жидкости, ударяется о клиновидные ножи, а именно неподвижные элементы 18 и вращающиеся элементы 24, перерубается и переламывается. Это обеспечивает качественное размельчение стружки, предотвращает образование клубков, препятствующих транспортированию стружки по трубопроводу 21. Далее размельченная стружка подается (получив при этом дополнительную кинетическую энергию) вместе с отработанной смазывающе-охлаждающей жидкостью через отверстие 19 в трубопровод 21, а из него в желоб 22. По наклонному открытому сверху желобу 22 размельченная стружка вместе со смазывающе-охлаждающей жидкостью транспортируется к месту накопления, в частности в емкость 25. В случае наличия в открытом желобе 22 большого скопления стружки, последняя легко механически или гидравлически удаляется по желобу 22 в емкость 25.

В течение всего процесса обработки крупногабаритной детали 2 желоб 22 перемещается одновременно с многошпиндельным блоком 6, поскольку закреплен на стойках 23 портала 4. Такое выполнение устройства позволило применить короткий трубопровод 21, исключив, тем самым, его засорение стружкой при транспортировке смазывающе-охлаждающей жидкости со стружкой.

Изобретение соответствует критерию изобретения "промышленная применимость", поскольку осуществимо при помощи известных средств производства с помощью существующих технологий.

Применение настоящего изобретения позволяет расширить технические возможности многошпиндельного портального станка, повышает надежность его работы, позволяет сократить время простоя, вызванного необходимостью прочистки засорившегося трубопровода, а также улучшить условия эксплуатации станка. Все это стало возможным благодаря размещению в полости корпуса элементов размельчения стружки в виде вращающихся и неподвижных ножей, взаимодействующих со стружкой с ударом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ПОРТАЛЬНОГО МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1995 |

|

RU2088382C1 |

| СПОСОБ РАЗМЕЛЬЧЕНИЯ СТРУЖКИ НА ВЫХОДЕ ИЗ ЗОНЫ ГЛУБОКОГО СВЕРЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2149081C1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| ЛЮНЕТНЫЙ УЗЕЛ ДЛЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ С НАРУЖНЫМ ОТВОДОМ СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1995 |

|

RU2088394C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 2002 |

|

RU2218246C2 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

Изобретение относится к области станкостроения, в частности к устройствам для отвода смазывающе-охлаждающей жидкости металлорежущего станка портального типа, предназначенным для изготовления глубоких отверстий в трубных решетках, а также в подобных крупногабаритных деталях, используемых в энергетическом машиностроении. Устройство для отвода смазывающе-охлаждающей жидкости со стружкой из зоны глубокого сверления портального станка снабжено отводящим элементом и по меньшей мере одним элементом размельчения стружки 18, элемент размельчения стружки установлен в корпусе 14 и расположен в его полости 15 в зоне выходного отверстия с возможностью контактирования со стружкой при движении ее из полости в трубопровод 21 совместно со смазывающе-охлаждающей жидкостью. Элемент отвода СОЖ соединен с порталом станка, несущим шпиндельный блок 6. Полость корпуса 14 посредством трубопровода 21 и элемента отвода соединена с емкостью для сбора стружки и смазывающе-охлаждающей жидкости. Устройство снабжено дополнительным элементом размельчения стружки в виде ножей, связанных с люнетной втулкой 17. Люнетная втулка 13 установлена в корпусе 14. Ножи выполнены различной длины. Внутренняя полость корпуса 14 выполнена тороидальной формы. Технический результат - обеспечение стабильного отвода стружки. 8 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка, 3333267, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент, 4220052, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1999-05-27—Публикация

1997-07-28—Подача