Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса сушки термолабильных сыпучих продуктов, например круп.

Известен способ автоматического управления процессов сушки (А.С. N 1451505, F 26 B 25/22), в котором предусматривается коррекция управления по величине соотношения влагосодержания сушильного агента и продукта на выходе из сушилки причем перепад давления сушильного агента стабилизируют путем воздействия на расход исходного продукта.

Однако известный способ не может обеспечить качественно новый уровень энергосбережения, так как в нем не предусмотрен замкнутый контур по сушильному агенту и, как следствие, имеет место неполное использование потенциала сушильного агента. Этот способ осуществляется при конвективном энергоподводе (например, воздухом, дымовыми газами и т.д.) и не предусматривает реализацию сушки в среде перегретого пара.

Наиболее близким по технической сущности является способ автоматического управления процессом сушки сыпучего продукта (патент N 2018077, РФ, F 26 B 25/22), в котором часть отработанного сушильного агента направляют на рециркуляцию и смешивают со свежим сушильным агентом в заданном соотношении, измеряют давление сушильного агента на входе и выходе из слоя продукта, температуру и расход сушильного агента на входе в сушилку, влажность высушенного продукта, причем по текущему значению перепада давления сушильного агента на входе и выходе из слоя продукта устанавливают расход смеси отработанного сушильного агента в линии рециркуляции и свежего сушильного агента воздействием на мощность регулируемого привода вентилятора.

Известный способ имеет следующие недостатки.

1. При данной организации процесса сушки в качестве сушильного агента невозможно использовать перегретый пар, так как коррекция управления осуществляется по влагосодержанию сушильного агента, что не позволяет максимально использовать потенциал сушильного агента, повысить энергетический КПД и обеспечить экологически чистую технологию сушки [1].

2. В способе не предусмотрена оптимизация процесса сушки по удельному технико-экономическому показателю: отношению количества испаряемой влаги в единицу времени к расходу исходного продукта. Поэтому не создается условий для повышения производительности сушки с учетом ограничений на управляемые параметры, обусловленные качеством продукта, в условиях случайных возмущений.

Технической задачей изобретения является повышение энергетической эффективности и экологической безопасности процесса сушки.

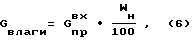

Поставленная задача достигается тем, что в способе автоматического управления процессом сушки, предусматривающим разделение потока отработанного сушильного агента на основной, который направляют в сушилку, образуя контур рециркуляции, и дополнительный, а также измерение расхода исходного продукта, влажности высушенного продукта, температуры и расхода сушильного агента на входе в сушилку, давления сушильного агента на входе и выходе из слоя продукта, в качестве сушильного агента используют перегретый пар, часть отработанного перегретого пара направляют по дополнительному потоку в теплообменник на предварительный подогрев исходного продукта, также измеряют влажность и температуру исходного продукта после теплообменника и расход высушенного продуктам, по текущим значениям температуры исходного продукта после теплообменника корректируют температуру перегретого пара на входе в сушилку воздействием на мощность ТЭНов пароперегревателя, по текущим значениям температуры и расхода перегретого пара на входе в сушилку, расхода и температуры исходного продукта после темлообменника определяют ту часть отработанного перегретого пара, которую направляют по дополнительному потоку, а по текущим значениям расхода высушенного продукта, влажности исходного и высушенного продукта определяют количество испаряемой из продукта влаги в единицу времени, непрерывно вычисляют отношение этой величины к расходу исходного продукта, определяют значение производной полученного отношения по расходу исходного продукта и в антибатной зависимости от которой воздействуют на расход исходного продукта.

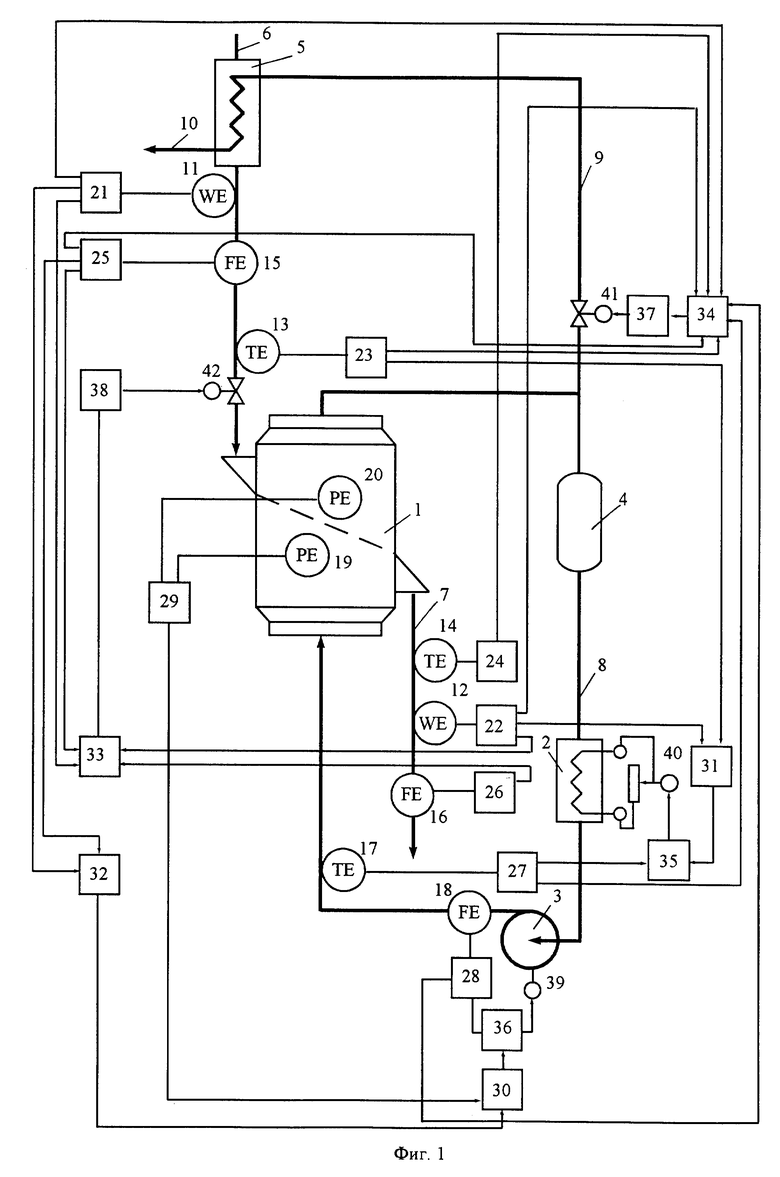

На фиг. 1 представлена схема, реализующая предлагаемый способ автоматического управления процессом сушки.

Схема содержит сушилку 1; пароперегреватель 2; вентилятор высокого давления 3; ресивер 4; теплообменник 5; линии: подачи исходного продукта на сушку 6, отвода высушенного продукта 7, рециркуляции перегретого пара по основному потоку 8, отвода части отработанного перегретого пара на предварительный подогрев исходного продукта по дополнительному потоку 9, отвода конденсата 10; датчики: влажности исходного и высушенного продукта 11 и 12, температуры исходного и высушенного продукта соответственно 13 и 14, расхода исходного 15 и высушенного 16 продукта, температуры 17 и расхода 18 перегретого пара на входе в сушилку, давления перегретого пара на входе и выходе из слоя продукта 19, 20; вторичные приборы 21, 22, 23, 24, 25, 26, 27, 28, 29; корректирующие блоки 30, 31; алгебраический блок 32; вычислительные устройства 33, 34; локальные регуляторы 35, 36, 37; экстремальный регулятор 38; исполнительные механизмы 39, 40, 41, 42;

Способ осуществляется следующим образом.

По информации датчиков 15, 11 и вторичных приборов 25, 21 о текущих значениях расхода и влажности исходного продукта алгебраический блок 32 вычисляет фактический поток влаги, подаваемый с исходным продуктом по линии 6 в сушилку 1, в соответствии с которым через корректирующий блок 30 устанавливает задание локальному регулятору 36 на расход перегретого пара на входе в сушилку. По сигналу рассогласования текущего значения расхода перегретого пара, измеряемого датчиком 18 и вторичным прибором 28, и заданного, локальный регулятор 36 посредством исполнительного механизма 39 регулируемого привода вентилятора высокого давления 3 устанавливает необходимый расход перегретого пара на входе в сушилку. С помощью датчиков 19 и 20 вторичный прибор 29 определяет перепад давления перегретого пара в слое продукта и при достижении предельно допустимого значения перепада давления через корректирующий блок 30 корректируют задание локальному регулятору 36 на изменение расхода перегретого пара на входе в сушилку 1, тем самым предотвращая унос частиц продукта с отработанным перегретым паром.

Одновременно по текущим значениям температуры исходного продукта после теплообменника, измеряемой датчиком 13, вторичный прибор 23 через корректирующий блок 31 устанавливает задание локальному регулятору 35. По результатам сравнения текущего значения температуры перегретого пара на входе в сушилку, измеряемого датчиком 17 и вторичным прибором 27, с заданным, регулятор 35 вырабатывает сигнал рассогласования на исполнительный механизм 40, посредством которого воздействует на мощность ТЭНов пароперегревателя до тех пор, пока текущее значение температуры перегретого пара на входе в сушилку не станет равным заданному.

Изменение температуры исходного продукта в результате предварительной тепловой обработки в теплообменнике 4 зависит от количества отработанного перегретого пара в линии дополнительного потока 9.

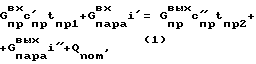

Количество перегретого пара, отводимого по дополнительному потоку линии 9, определяется из уравнения теплового баланса

где G - теплоемкость исходного и высушенного исходного продукта, кДж/(кг•К), (в расчетах для простоты примем

- теплоемкость исходного и высушенного исходного продукта, кДж/(кг•К), (в расчетах для простоты примем  ;

;

tпр1, tпр2 - температура продукта после теплообменника и на выходе из сушилки, К;

G

i', i''- теплосодержание перегретого пара на входе и выходе из сушилки, кДж/кг, (определяют по температуре в соответствии с таблицами [4];

Qпот - потери тепла в окружающую среду, кДж/ч.

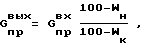

Выразим расход перегретого пара на выходе из сушилки через расход пара на входе в сушилку G

G

Причем G

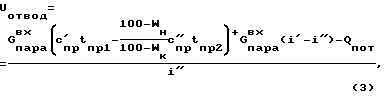

Подставим (2) в (1) и разрешим относительно Uотвод

где

Wн, Wк - влажность исходного и высушенного продукта, %.

Таким образом, текущее значение количества отработанного перегретого пара, отводимого по линии 9, определяет вычислительное устройство 34 по формуле (3) по информации датчиков 11, 12, 13, 14, 15, 16, 17, 18 и вторичных приборов 21, 22, 23, 24, 25, 26, 27, 28 соответственно о текущих значениях влажности исходного и высушенного продукта, температуры исходного продукта после теплообменника и высушенного продукта, расхода исходного продукта, температуры и расхода перегретого пара на входе в сушилку. При этом вычислительное устройство 34 вырабатывает задание локальному регулятору 37, который посредством исполнительного механизма 41 отводит излишнюю часть отработанного перегретого пара по дополнительному потоку линии 9 в теплообменник 5 на предварительный подогрев исходного продукта. Количество перегретого пара, отводимого по линии 9, зависит от температуры и влажности исходного продукта, а также режима сушки. Отсюда предварительный подогрев исходного продукта, а следовательно, и изменение его температуры будут носить нестанционарный характер. В любом случае по температуре исходного продукта после теплообменника корректируется температурный режим сушки на основе балансового соотношения между количеством тепла, вносимым продуктом в сушилку после предварительного подогрева, и количеством тепла, необходимым для испарения из него влаги.

Кроме того, в корректирующий блок 31 с датчика 12 и вторичного прибора 22 подается сигнал о текущем значении влажности высушенного продукта, при отклонении которой от заданного значения корректирующий блок 30 осуществляет повторную коррекцию задания локальному регулятору 35 на изменении температуры перегретого пара на входе в сушилку воздействием на мощность ТЭНов пароперегревателя с помощью исполнительного механизма 40.

Двойная коррекция температуры перегретого пара на входе в сушилку позволяет скомпенсировать случайные возмущения и снизить инерционность управления, т. е. сократить интервал времени с момента получения информации о ходе процесса до подачи управляющих воздействий.

Во избежание технологических сбоев в линии рециркуляции 9 установлен ресивер 4, предназначенный как для скапливания, так и для восполнения рециркуляционного контура отработанным перегретым паром, что объясняется возможным резким изменением расхода перегретого пара на входе в сушилку, обусловленного спонтанным изменением начальной влажности исходного продукта.

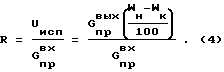

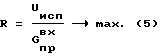

В процессе сушки вычислительное устройство 33 по информации о текущих значениях расхода и влажности исходного продукта, измеренных соответственно датчиками 15, 11 и вторичными приборами 25, 21, а также о текущих значениях расхода и влажности высушенного продукта, измеренных соответственно датчиками 16, 12 и вторичными приборами 26, 22, непрерывно вычисляет отношение количества испаряемой из продукта влаги в единицу времени к расходу исходного продукта по формуле

Сигнал, пропорциональный этому отношению, с вычислительного устройства 33 подается на экстремальный регулятор 38, который в каждый момент времени определяет производную полученного отношения (количества испаряемой из продуктов влаги в единицу времени к расходу исходного продукта) по расходу исходного продукта ∂R/∂G

Причем изменение расхода исходного продукта от знака производной ∂R/∂G

Предлагаемый способ был реализован в производственных условиях Грязинского пищекомбината на полупромышленной сушильной установке [2, 3], предназначенной для сушки круп перегретым паром атмосферного давления в кипящем слое.

В качестве объекта сушки использовалась рисовая крупа с начальной влажностью Wн=28 - 32%.

Ниже приводятся технико-экономические показатели сушильной установки для производства круп.

1. Производительность сушильной установки, кг/ч:

- по исходному продукту - 125 - 135

- по испаренной влаге - 20 - 34

- по сухому продукту - 101 - 104

2. Температура перегретого пара на входе в сушилку, oC - 140 - 150

3. Потребляемая мощность привода вентилятора высокого давления ВВД, кВт - 4,2 - 6,3

4. Потребляемая мощность ТЭНов пароперегревателя, кВт - 37,5 - 39,5

5. Площадь газораспределительной решетки, м2 - 0,24

6. Расход перегретого пара на входе в сушилку, м3/с - 0,4 - 0,8

Как показали предварительные эксперименты, для начальной влажности рисовой крупы Wн=28±0,5% и ее расходе G

Таким образом, по расходу и начальной влажности крупы в линии 6 алгебраический блок 32 определяет поток влаги по формуле

в соответствии с которым через корректирующий блок 30 устанавливает задание локальному регулятору 36 на необходимый расход перегретого пара на входе с сушилку.

Возможные изменения начальной влажности крупы даже в столь незначительных пределах (при отклонении Wн±0,5%) приводят к изменению гидродинамической обстановки в рабочем объеме сушилки.

При уменьшении начальной влажности крупы (например, 28-0,5%) необходимо снизить расход перегретого пара на входе в сушилку и обеспечить перепад его давления в слое крупы, например 2000 Н/м2 , при увеличении начальной влажности крупы (28+0,5%) необходимо увеличить расход перегретого пара до достижения предельно допустимого значения перепада давления в слое продукта, например 2030 Н/м2. Ограничения расхода перегретого пара на входе в сушилку по перепаду его давления в слое крупы, измеряемого датчиками 19, 20 и вторичным прибором 29, используют для коррекции задания локальному регулятору 36, который посредством исполнительного механизма 39 обеспечивает необходимый расход перегретого пара на входе в сушилку, а следовательно, и скорость витания частиц крупы, исключая их унос с отработанным перегретым паром.

В установившемся режиме сушки при постоянных показателях исходной крупы с температурой после теплообменника, например 30±0,5oC, температура перегретого пара на входе в сушилку должна составлять 148±0,5oC. Температура исходной крупы после предварительной тепловой обработки в теплообменнике измеряется датчиком 13 и вторичным прибором 23, который через корректирующий блок 31 устанавливает задание локальному регулятору 35 для обеспечения именно такой температуры перегретого пара на входе в сушилку воздействием на мощность ТЭНов пароперегревателя.

Одновременно вычислительное устройство 34 по информации датчиков 11, 12, 13, 14, 15, 17, 18 и вторичных приборов 21, 22, 23, 24, 25, 27, 28 определяет количество излишней части отработанного перегретого пара в рециркуляционном контуре 8 по формуле (3).

Для текущих значений расхода и температуры исходной крупы, например 125 кг/ч, 24oC, текущих значений расхода и температуры перегретого пара на входе в сушилку, например 1080 кг/ч, 147oC, количество излишней части отработанного перегретого пара составит Uотвод=22,5 кг/ч. Сигнал, пропорциональный этому количеству перегретого пара, с вычислительного устройства 34 подается на регулятор 37, который посредством исполнительного механизма 41 отводит излишнюю часть отработанного перегретого по линии 9 в теплообменник 5 на предварительный подогрев исходной крупы. В результате теплообмена крупы нагревается, ее температура на выходе из теплообменника фиксируется датчиком 13 и вторичным прибором 23. Сигнал, пропорциональный изменению текущей температуры крупы после теплообменника, подается в корректирующий блок 31, который, в свою очередь, корректирует задание локальному регулятору 35 на изменение температурного режима сушки воздействием на тепловод путем изменения мощности ТЭНов пароперегревателя.

Стабилизация текущего значения влажности высушенной крупы в интервале заданных значений, например 9,8±0,2%, осуществляют по информации датчика 12 и вторичного прибора 22, которая непрерывно передается к корректирующий блок 31. Корректирующий блок 31 осуществляет двойную коррекцию задания локальному регулятору 35 на изменение температуры перегретого пара на входе в сушилку, обеспечивая получение высушенной крупы заданной конечной влажности.

В процессе сушки максимизируется отношение количества испаряемой из крупы влаги в единицу времени к расходу исходной крупы. Текущие значения этого отношения определяет вычислительное устройство 33 согласно формуле (4) по информации датчиков 11, 12, 15, 16 и вторичных приборов 21, 22, 25, 26, соответственно измеряющих расход и влажность исходной и высушенной крупы.

Существование экстремума критерия R можно объяснить исходя из следующих соображений. При чрезмерном увеличении расхода исходного продукта, входящего в знаменатель (5), значение критерия уменьшается. С другой стороны, чрезмерное уменьшение расхода исходного продукта приводит к уменьшению скорости влагоудаления, то есть снижению количества испаряемой из продукта влаги в единицу времени, входящего в числитель критерия, а следовательно, ведет к уменьшению К.

Таким образом, очевидно существование компромисса между количеством испаряемой из продукта влаги и производительностью сушилки по исходному продукту, определяемого оптимальным значением расхода исходного продукта  , соответствующего максимальному значению отношения (5).

, соответствующего максимальному значению отношения (5).

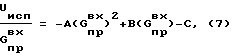

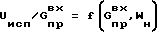

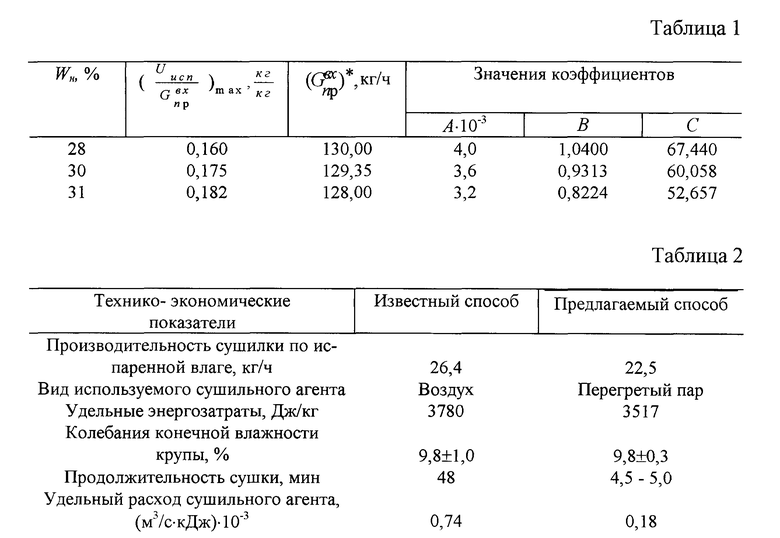

По данным экспериментальных исследований зависимость Uисп/G

где A, B, C - эмпирические коэффициенты, A, B, C>0.

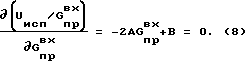

Необходимое условие экстремума

Отсюда следует оптимальное значение расхода исходной крупы

(G

Так как

то в точке экстремума (9) имеет место максимум.

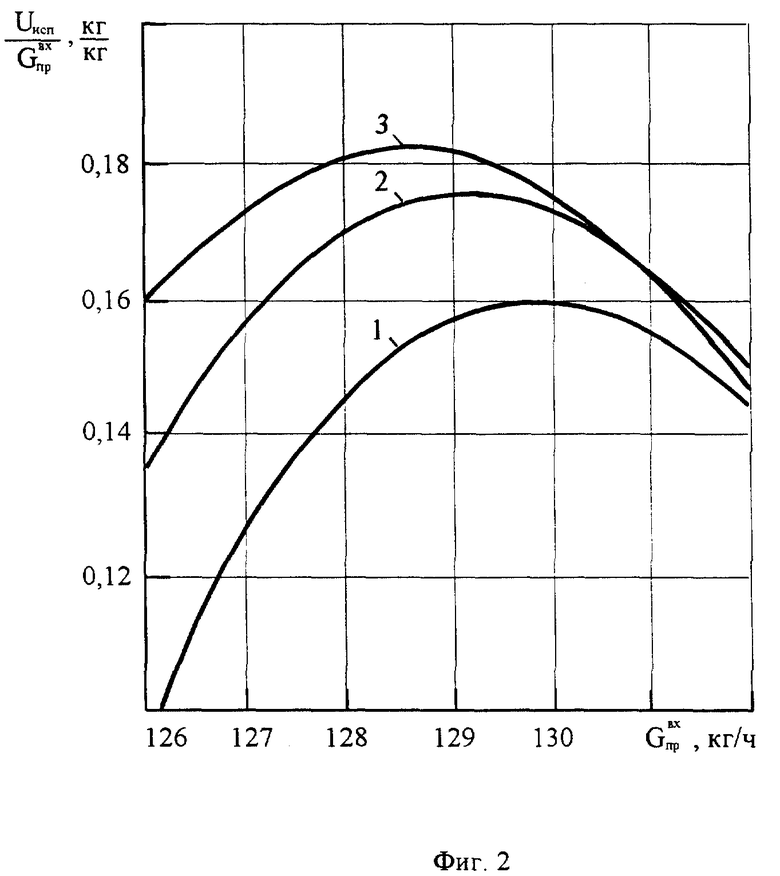

Проанализировано влияние начальной влажности риса на смещение (сдвиг) оптимума (фиг. 2). Из анализа следует, что оптимальные значения расхода исходной крупы следует выбирать из условия максимума экстремальных характеристик  (формула 7), эмпирические коэффициенты которых A, B, C определены экспериментально (см. табл. 1 и 2).

(формула 7), эмпирические коэффициенты которых A, B, C определены экспериментально (см. табл. 1 и 2).

Таким образом, в предлагаемом способе управления одновременно обеспечивается коррекция режима сушки в зависимости от случайных возмущений (начальной влажности и температуры исходного продукта) и непрерывно осуществляется поиск оптимального расхода исходного продукта, соответствующего максимуму удельной производительности сушилки по испаренной влаге.

В табл. 2 представлены результаты сравнения некоторых технико-экономических показателей известного и предлагаемого способов.

Предлагаемый способ позволяет

1) повысить энергетическую эффективность процесса сушки за счет снижения удельных энергозатрат;

2) увеличить производительность сушилки по испаренной влаге;

3) за счет использования перегретого пара в качестве сушильного агента сократить продолжительность сушки более чем в 10 раз;

4) обеспечить максимальное использование тепла отработанного перегретого пара;

5) за счет снижения инерционности управления сузить интервал отклонений конечной влажности крупы;

6) повысить экологическую безопасность благодаря организации процесса сушки в замкнутом цикле по перегретому пару.

Литература

1. Муштаев В.И., Ульянов В.М. Сушка дисперсных материалов. - М.: Химия, 1988. - 352 с.

2. Остриков А.Н., Кравченко В.М., Шевцов А.А., Выходцев В.В. Двухблочная сушилка для производства круп, не требующих варки. //Межвуз. сборник научн. трудов "Технология и оборудование пищевой промышленности и пищевое машиностроение". - Краснодар, КПИ. - 1986, с. 83 - 85.

3. Остриков А.Н. Развитие научных основ и разработка способов тепловой обработки пищевого и растительного сырья с использованием перегретого пара. - Дисс....докт. техн. наук. - Воронеж, 1993. - 357 с.

4. Вукалович М.П. и др. Таблицы теплофизических свойств воды и водяного пара /Вукалович М.П., Ривкин С.Л., Александров А.А. - М.: Издательство стандартов, 1969. - с. 408.

Способ может быть использован при автоматизации процесса сушки термолабильных сыпучих продуктов, например круп. В способе автоматического управления процессом сушки производят разделение потока отработанного сушильного агента на основной и дополнительный. Измеряют расход исходного продукта, влажность высушенного продукта, температуру и расход сушильного агента на входе в сушилку, давления сушильного агента на входе и выходе из слоя продукта. В качестве сушильного агента используют перегретый пар, часть отработанного перегретого пара направляют по дополнительному потоку в теплообменник на предварительный подогрев исходного продукта. Также измеряют влажность и температуру исходного продукта после теплообменника и расход высушенного продукта. По текущим значениям температуры исходного продукта после теплообменника корректируют температуру перегретого пара на входе в сушилку воздействием на мощность ТЭНов пароперегревателя. По текущим значениям температуры и расхода перегретого пара на входе в сушилку, расхода и температуры исходного продукта после теплообменника определяют ту часть отработанного перегретого пара, которую направляют по дополнительному потоку. А по текущим значениям расхода высушенного продукта, влажности исходного и высушенного продукта определяют количество испаряемой из продукта влаги в единицу времени. Непрерывно вычисляют отношение этой величины к расходу исходного продукта, определяют значение производной полученного отношения по расходу исходного продукта и в антибатной зависимости от которой воздействуют на расход исходного продукта. Такой способ позволит повысить энергетическую эффективность и экологическую безопасность процесса сушки. 2 ил., 2 табл.

Способ автоматического управления процессом сушки, предусматривающий разделение потока отработанного сушильного агента на основной, который направляют в сушилку, образуя контур рециркуляции, и дополнительный, а также измерение расхода исходного продукта, влажности высушенного продукта, расхода и температуры сушильного агента на входе в сушилку с коррекцией управления расхода сушильного агента по перепаду давления в слое продукта, отличающийся тем, что в качестве сушильного агента используют перегретый пар, часть отработанного перегретого пара направляют по дополнительному потоку в теплообменник на предварительный подогрев исходного продукта, дополнительно измеряют влажность и температуру исходного продукта после теплообменника и расход высушенного продукта, по текущим значениям температуры исходного продукта после теплообменника корректируют температуру перегретого пара на входе в сушилку воздействием на мощность ТЭНов пароперегревателя, по текущим значениям температуры и расхода пара на входе в сушилку, расхода и температуры исходного продукта после теплообменника определяют ту часть отработанного перегретого пара, которую направляют по дополнительному потоку, а по текущим значениям расхода высушенного продукта, влажности исходного и высушенного продукта определяют количество испаряемой из продукта влаги в единицу времени, непрерывно вычисляют отношение этой величины к расходу исходного продукта, определяют значение производной полученного отношения по расходу исходного продукта и в антибатной зависимости от которой воздействуют на расход исходного продукта.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СЫПУЧЕГО ПРОДУКТА | 1991 |

|

RU2018077C1 |

| Способ автоматического управления процессом сушки | 1987 |

|

SU1451505A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2018076C1 |

| Устройство для термической перфорации | 1982 |

|

SU1173036A2 |

| Устройство для горячей полировки уреза подошвы с одновременным нанесением воска | 1959 |

|

SU139577A1 |

| DE 19612155 A1, 21.11.96. | |||

Авторы

Даты

1999-05-27—Публикация

1998-01-23—Подача