Изобретение относится к составу для производства фосфина, способу контролируемого производства фосфина и устройству для его осуществления, к упакованному во влагонепроницаемую упаковку фосфидному составу и устройству для производства газа для фумигации зерна и сходных продуктов, хранимых навалом, но способ и устройство для производства фосфина согласно настоящему изобретению не ограничиваются этим назначением.

Фосфин (РН3) - предпочтительный газообразный фумигант для находящихся на хранении зерна и подобных сыпучих пищевых продуктов, так как любой остаток этого фумиганта будет теряться или окисляться в безвредный фосфат, когда зерно или другой пищевой продукт будет перерабатываться в пищу. Новые примеры фумигации зерна фосфином изложены в описании международной патентной заявки РСТ/AU 90/00268 (публикация ВОИС N WO 91/00017).

Фосфин, используемый для фумигации зернохранилища или иного хранилища, может поставляться в баллонах, которые содержат фосфин или (что обычнее) смесь фосфина и двуокиси углерода. Альтернативно фосфин может быть произведен на месте с помощью генераторов, в которых фосфин образуется при реакции воды или водяного пара с фосфидом металла (обычно с фосфидом алюминия или фосфидом магния). Однако, более традиционный способ дезинфекции зернохранилища или чего-то подобного посредством фосфина включает в себя использование щупа для помещения составов из фосфида алюминия или фосфида магния внутри зерномассы, где влага в воздухе, циркулирующем через зерно, реагирует с фосфидом с образованием фосфина. Видоизмененный вариант этого способа включает в себя размещение гранул фосфида металла в верхнем пространстве зернохранилища. Фосфин, образующийся при реакции фосфида с влагой в атмосфере над зерном, циркулирует через находящееся на хранении зерно либо под воздействием потоков, вызванных естественной конвекцией и присутствующих в хранилище, либо под воздействием активной рециркуляции воздуха из верхнего пространства через зерно при использовании рециркуляционных каналов. Примеры этого способа изложены в описаниях патентов США N 4200567 (выданному Дж.С.Куку) и N 4756117 (выданному У.Фримелю). Однако, эти способы не могут гарантировать подачу фосфина во все части хранимого навалом зерна с целью уничтожения долгоносика и других нежелательных вредителей зерна. Кроме того, при использовании этих традиционных способов отсутствует какой-либо контроль за концентрацией фосфина в зерне после добавления фосфидного состава и не существует никакой возможности регулировать режим "концентрация/время пребывания" фосфина в хранилище сыпучего материала, чтобы он был наиболее эффективным.

При использовании фосфина из баллонов, которые содержат этот газ (они обычно содержат 3%-ный фосфин и 97%-ную двуокись углерода), фосфин необходимо смешивать с воздухом вне находящегося на хранении зерна, а получаемую газовую смесь необходимо затем прокачивать через зерно. Этот способ дезинсекции зерна следует проводить периодически либо тогда, когда ощущается необходимость или желательность в фумигации. Хотя этот подход к фумигации зерна рассматривается как наиболее эффективный, его главным недостатком является необходимость гарантировать поставки дорогостоящих баллонов с газовой смесью на место обработки.

С использованием фосфина связана одна важная проблема. Когда концентрация фосфина в воздухе достигает определенных величин, газовая смесь становится воспламеняющейся и потенциально взрывчатой. Общепринятая максимальная безопасная концентрация фосфина в воздухе при нормальных температуре и давлении составляет 1,79 об.%. Статья Грина А.Р., озаглавленная "Предел воспламеняемости смесей чистого фосфина и воздуха при атмосферном давлении" (The Flammbility Limit of Pure Phosphine - Air Mixtures at Atmosphere Pressure") и опубликованная в "Контролируемая атмосфера и фумигация в зернохранилищах" (Controlled Atmosphere and Fumigation in Grain Storages") (изданная Б. Е. Риппом и др.), Амстердам, Элсевиер, 1983 г., стр.433-449, подтверждает этот безопасный предел воспламеняемости и предоставляет дополнительную информацию о воспламеняемости фосфина.

Другими потенциальными проблемами, связанными с использованием фосфина, являются токсичность фосфина в отношении млекопитающих, когда фосфин присутствует в высоких концентрациях, и экзотермический характер реакции гидролиза, при которой образуется фосфин.

Таким образом, использование на месте генератора фосфина, как например, генератора, описанного в европейской патентной заявке N А-0318040 (описание европейской патентной заявки N 88119701.6), представляет ряд опасностей для пользователя. Кроме того, при режимах фумигации, применяемых в настоящее время (например, поддержание низких концентраций фосфина в течение длительных периодов времени), возможно, что применяемые на месте генераторы фосфина могут долгое время оставаться без присмотра. Это весьма вероятно в случае использования генератора фосфина для фумигации хранилищ в отдаленных местах. Поэтому применяемые на месте генераторы фосфина с присущим им риском пожара и взрыва оказались непривлекательными для длительных операций фумигации.

Понятно, что был бы полезен способ производства фосфина контролируемым и безопасным образом на месте обработки, предпочтительно используя легко доступные рыночные фосфидные составы или сходный легкий и удобно перемещаемый исходный материал.

Целью настоящего изобретения является создание составов с реакционно-способным фосфином, как, например, фосфидом алюминия, которые являются неотъемлемо безопасными для транспортировки и которые контролируемым образом могут быть добавлены к воде или над которыми может быть пропущен воздух, с тем чтобы контролируемым образом произвести фосфин. Для достижения этой цели настоящее изобретение обеспечивает альтернативу системам производства фосфина, которые изложены в описании международной патентной заявки N РСТ/AU 91/00264 (публикация ВОИС N WO 91/19671) и в которых порошкообразные фосфиды помещают в камеру, закрытую проницаемой для влаги мембраной, или гранулы фосфида периодически бросают в водяную ванну.

Настоящее изобретение достигает этой цели посредством использования пасты или густой суспензии из измельченного фосфида и вещества, не смешивающегося с водой. Этим веществом может быть нелетучее масло (например, парафиновое масло), воск с низкой температурой плавления, смесь таких веществ или подобное вещество (которое может в качестве компонента включать в себя вазелин), которое инертно по отношению к фосфиду и которое образует пасту или нечто подобное с порошкообразным фосфидом, с тем чтобы эффективно удерживать фосфид от контакта с влагой (которая обычно присутствует в воздухе). Когда пасту помещают в водяную ванну или в поток влажного воздуха, то исчезает защитное покрытие на частицах фосфида (которые могут быть гранулами). Вода в жидком или парообразном виде затем вступает в контакт с фосфидом и реагирует с ним с образованием фосфина и гидроокиси.

Таким образом, согласно первому варианту настоящего изобретения предлагается состав для производства фосфина для применения в фумигации, включающий смесь измельченного фосфида, который реагирует с водой с образованием фосфина, и несмешивающееся с водой соединение, которое характеризуется тем, что в качестве несмешивающегося с водой соединения содержит вещество, инертное по отношению к фосфиду, выбранное из группы, включающей нелетучее масло, воск с низкой температурой плавления, смесь нелетучего масла с воском с низкой температурой плавления при содержании измельченного фосфида 65 - 85 мас. % и представляет собой плотную смесь, имеющую при температуре ее использования консистенцию выдавливаемой пасты или густой суспензии.

Фосфид предпочтительно является фосфидом алюминия. Для образования выдавливаемой пасты фосфид в виде частиц обычно будет представлять собой тонкоизмельченный порошок, но (как отмечалось выше) для образования состава в виде густой суспензии могут быть использованы гранулы фосфида в соответствии с этим изобретением.

Если несмешивающимся с водой веществом будет воск, который расплавляется при температуре несколько выше окружающей температуры, то состав при окружающих температурах будет представлять собой твердое вещество. Этот состав особенно подходит для транспортировки, так как фосфид, находящийся в составе, не подвергается воздействию влаги, которая может вступать в контакт с ним при обычной транспортировке. Однако такой состав следует нагревать для его размягчения до того, как он будет диспергирован в водяной ванне, а водяную ванну следует нагревать до температуры, которая является достаточно высокой для предотвращения повторного затвердевания состава и для обеспечения того, что воск будет отделяться от твердых частиц фосфида, с тем чтобы они вступали в контакт с водой.

В состав могут быть включены поверхностно-активное вещество, пенообразователь, смачиватель или другое вещество, которое способствует диспергированию несмешивающего с водой вещества в водяной ванне или потока влажного воздуха, но которое инертно по отношению к фосфидному компоненту состава.

Кроме того, в соответствии с настоящим изобретением предлагается способ контролируемого производства фосфина, отличающийся тем, что периодически вводят небольшое количество фосфидного состава, как определено в любом предшествующем пункте, в водяную ванну, благодаря чему вода в водяной ванне постепенно удаляет несмешивающееся с водой соединение состава так, чтобы частицы фосфина постепенно контактировали с водой водяной ванны, вследствие чего частицы фосфина реагируют с водой водяной ванны с образованием фосфина.

Настоящее изобретение охватывает также генераторы фосфина, в которых вышеописанный состав под контролем выгружается из емкости в водяную ванную с применением насоса, червячного питателя (шнекового питателя) или других подходящих средств.

Таким образом, в соответствии с другой стороной настоящего изобретения предлагается устройство для контролируемого производства фосфина, содержащее реакционную камеру для содержания воды, имеющее средство для подачи газа в реакционную камеру и средство для вывода газа из реакционной камеры, причем средство для вывода газа расположено выше нормального уровня воды в реакционной камере; емкость для содержания фосфидного состава, полость которой соединена с указанной реакционной камерой, и средство для перемещения состава для перемещения состава из контейнера в реакционную камеру с контролируемой скоростью, отличающееся тем, что полость контейнера содержит фосфидный состав по любому из предшествующих пунктов 1 - 6 и полость контейнера связана с реакционной камерой через малое отверстие или сопло, и средство для перемещения состава выполнено таким образом, чтобы обеспечить выдавливание состава из емкости через указанное отверстие или сопло.

Возможны различные конструкции таких генераторов фосфина, как это будет показано далее в этом описании, причем такие фосфиновые генераторы обычно нуждаются в электродвигателе для привода инжектора для пасты и мешалки. Однако в некоторых случаях, когда оборудование для производства фосфина должно использоваться без постоянного наблюдения (особенно в отдaленных местах), предпочитается иметь в генераторе минимальное количество составных частей, которые могут потребовать внимания. Кроме того, некоторые помещения для проведения фумигации могут не быть достаточно большими, чтобы оправдать расходы на оборудование для производства фосфина, в котором используются дополнительные электродвигатели для мешалок и для инжектора пасты или суспензии.

Поэтому согласно еще одному варианту настоящего изобретения предлагается упакованный во влагонепроницаемую упаковку фосфидный состав, применяемый для фумигации, который включает фосфидный состав, описанный выше, и упаковочную емкость, имеющую по меньшей мере одно отверстие, закрытое влагонепроницаемым съемным закрывающим элементом, снимаемым для воздействия на состав окружающей атмосферы.

Предпочтительно упакованный фосфидный состав содержит состав по п.1 в виде густой пасты с выпуклой поверхностью.

Когда требуется использовать состав для производства фосфина, то полностью или частично открывают герметичную упаковку, чтобы состав подвергался действию влажного воздуха или другого газа-носителя, который содержит влагу. Вода в воздухе или газе-носителе затем реагирует с составом с образованием фосфина. При использовании этого способа фосфин производится предсказуемым образом, скорость производства фосфина контролируется путем регулирования открытой поверхности состава, рецептуры состава и содержания воды в воздухе или другом газе-носителе.

Такая "упаковка с составом" может быть помещена в существующий трубопровод к зернохранилищу или другому помещению для фумигации. Она может также послужить основой для простого (но эффективного) генератора фосфина, из которого фосфин подается в существующий трубопровод к зернохранилищу или другому помещению. Другой способ использования упаковочного состава - это положить его в помещении для фумигации, с тем чтобы влага внутри помещения могла реагировать с фосфином в составе в целях образования фосфина.

Кроме того, согласно настоящему изобретению предлагается устройство для производства газа для фумигации, содержащего газ-носитель и фосфин включающее камеру для содержания состава, имеющего газовыпускное отверстие и газовпускное отверстие, средство для подачи газа-носителя, соединенное с газовпускным отверстием для обеспечения потока газа-носителя через камеру к газовпускному отверстия, при этом влага, содержащаяся в газе-носителе, реагирует с фосфидом состава с получением фосфина, который смешивается с газом-носителем, отличающееся тем, что оно включает камеру для содержания по крайней мере одного упакованного состава по пункту 20 или пункту 21, при одном закрывающем элементе или по крайней мере при одном снятом закрывающем элементе, газовпускное отверстие и газовыпускное отверстие расположены так, что газ, проходящий через камеру от впускного отверстия к выпускному отверстию, проходит мимо по крайней мере одного упакованного состава.

Теперь со ссылкой на прилагаемые чертежи будут описаны примеры составов по настоящему изобретению и их свойства, а также варианты осуществления способов и устройства по настоящему изобретению.

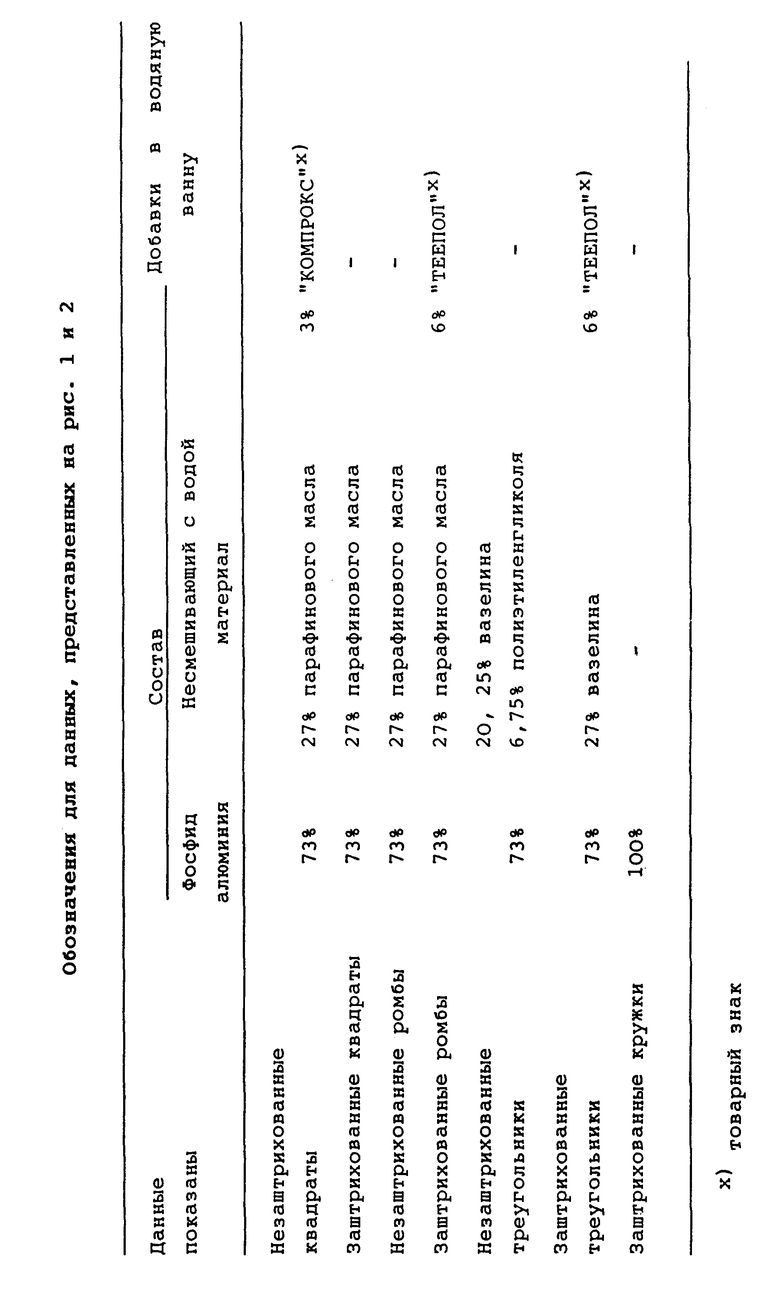

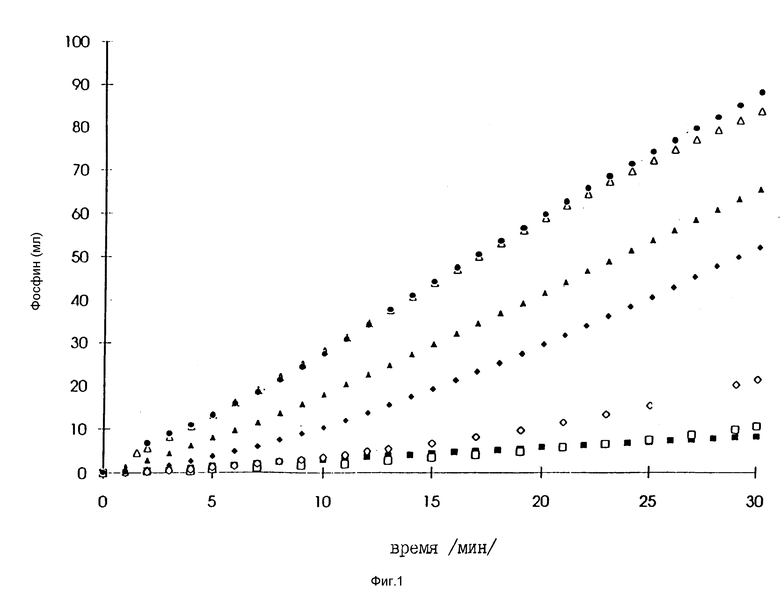

Фиг.1 - график, показывающий совокупный объем фосфина, произведенного за период в 30 мин с образцами фосфидных составов, которые были помещены в воду, которая не была перемешана.

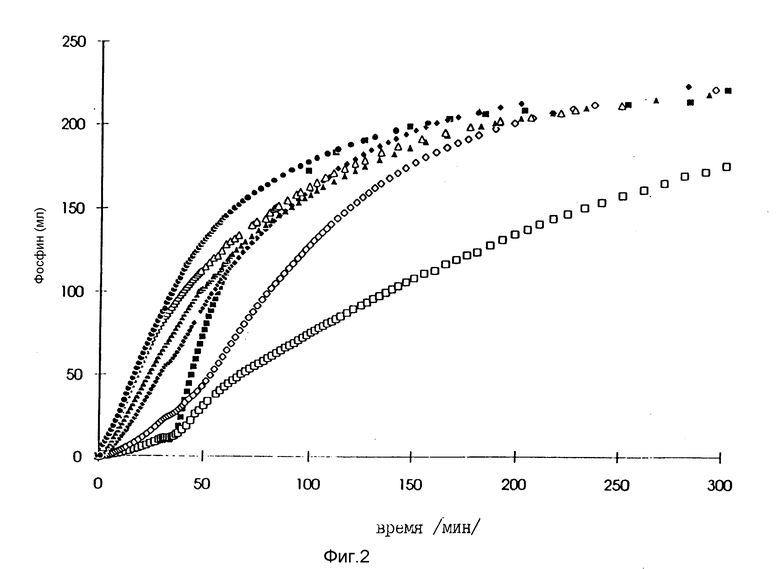

Фиг. 2 - продолжение графика на фиг.1, показывающее изменение в производстве фосфина, при перемешивании воды спустя 30 мин после погружения фосфидных составов.

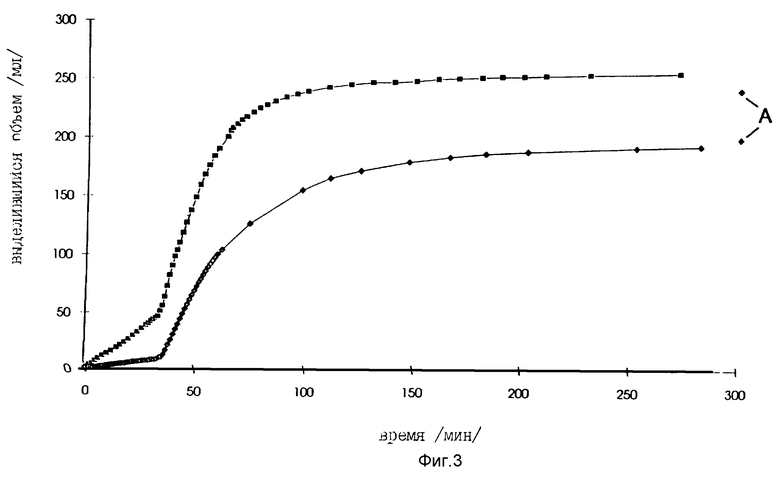

Фиг. 3 - изменение в производстве фосфина, когда одинаковые образцы фосфидного состава погружены в воду при различных температурах.

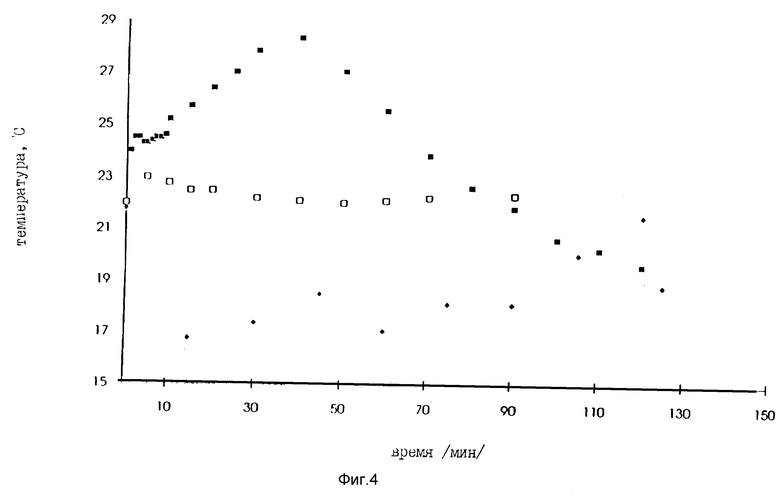

Фиг.4 - данные, которые показывают неотъемлемую безопасность составов по настоящему изобретению.

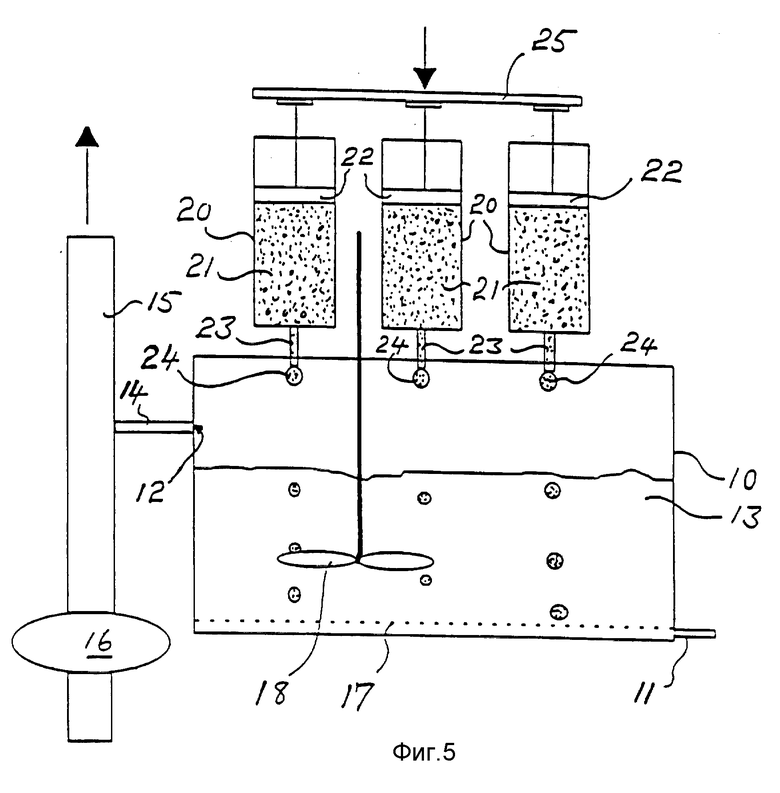

Фиг. 5 - схематическое изображение генератора фосфина, в котором используются составы по настоящему изобретению и который соединен с системой фумигации для зернохранилища.

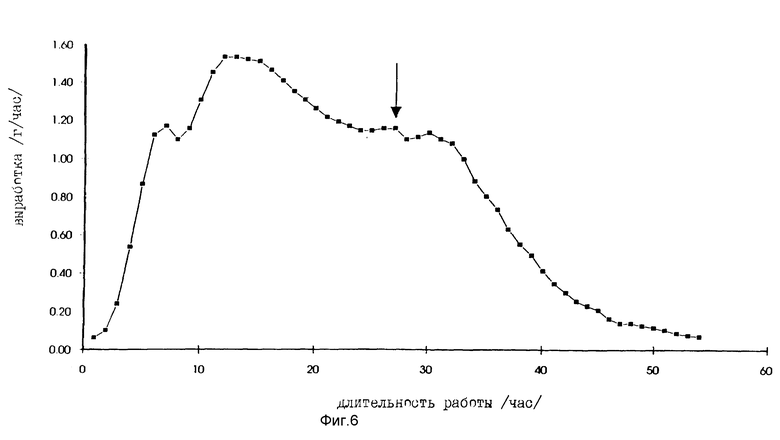

Фиг. 6 - выработка фосфина, которая была достигнута, когда один образец состава по настоящему изобретению использовался в опытном образце генератора, сходного с генератором на фиг.5.

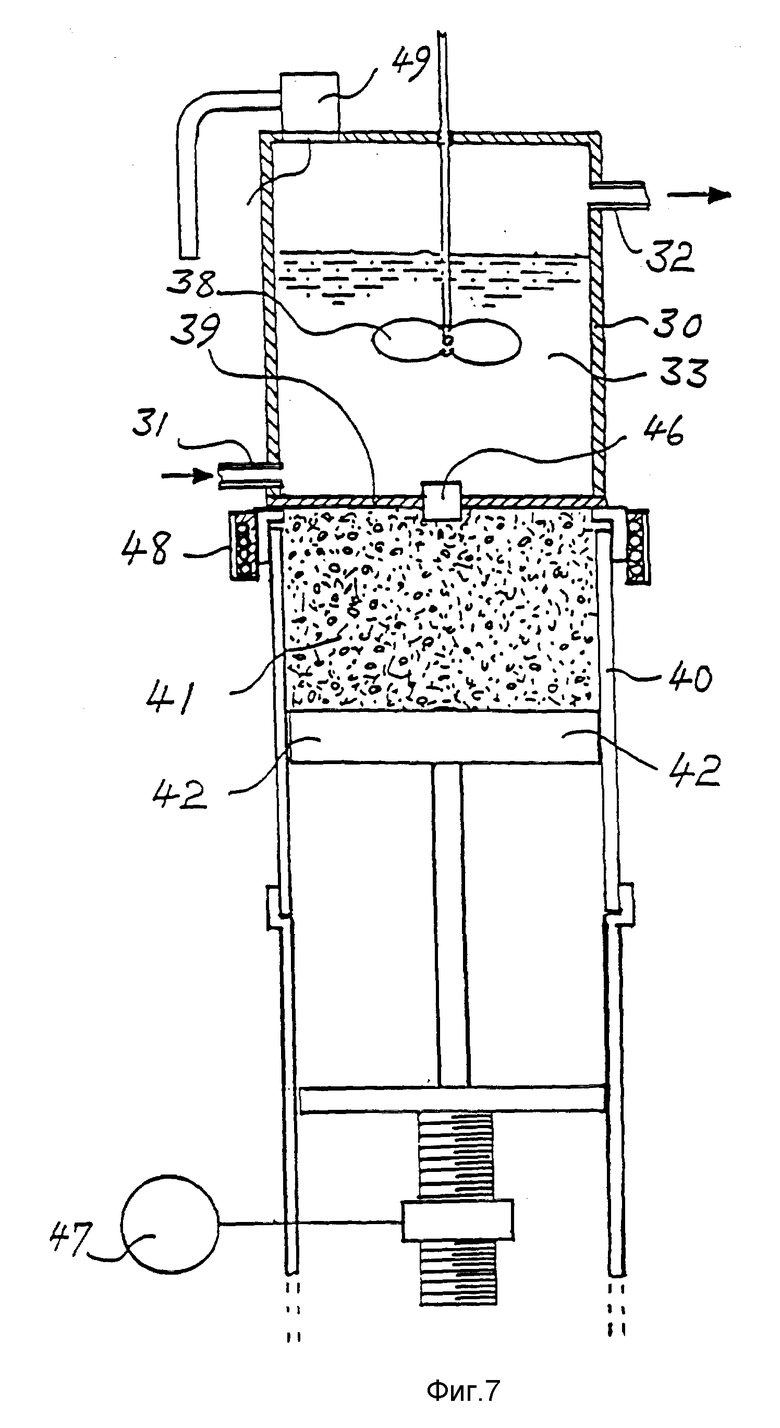

Фиг.7 - разрез (частично схематичный) другого варианта генератора фосфина, в котором используются составы по настоящему изобретению.

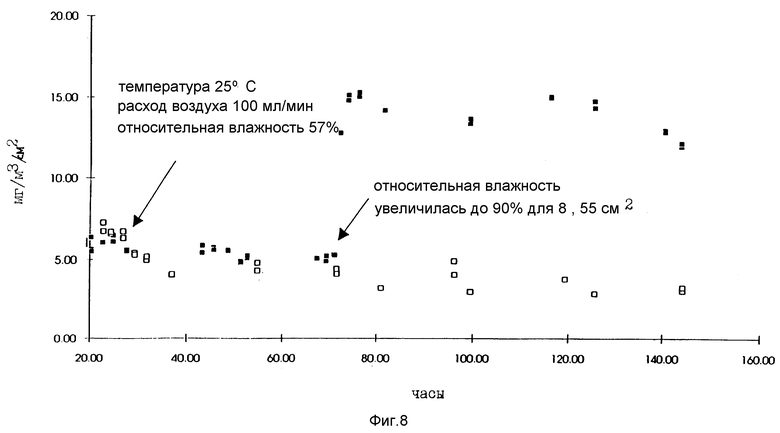

Фиг. 8 - изменение выработки фосфина с лотка с пробным составом по настоящему изобретению, когда изменяются относительная влажность воздуха, текущего мимо лотка.

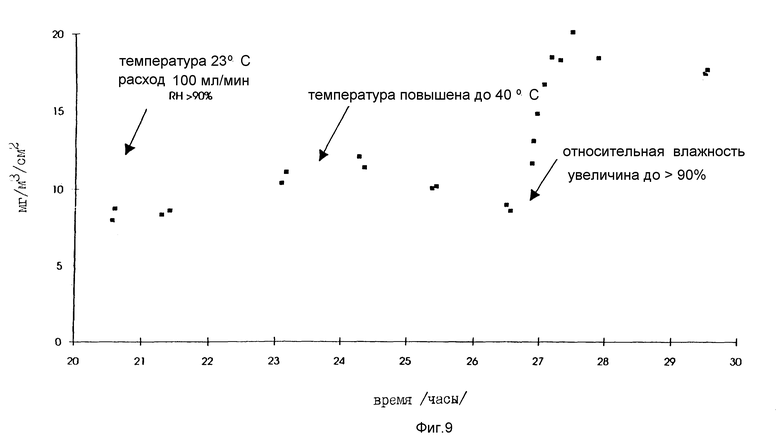

Фиг.9 - изменение производства фосфина с лотка с фосфидным составом, подвергающимся воздействию влажного воздуха, когда изменяются температура и влагосодержание воздуха.

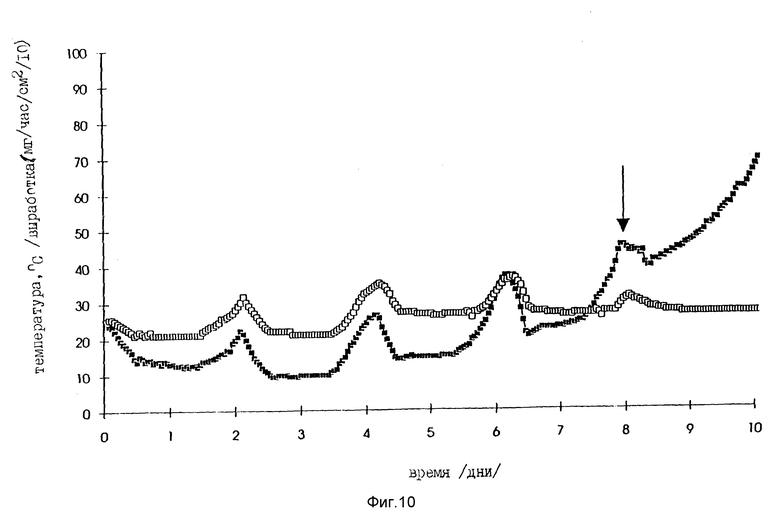

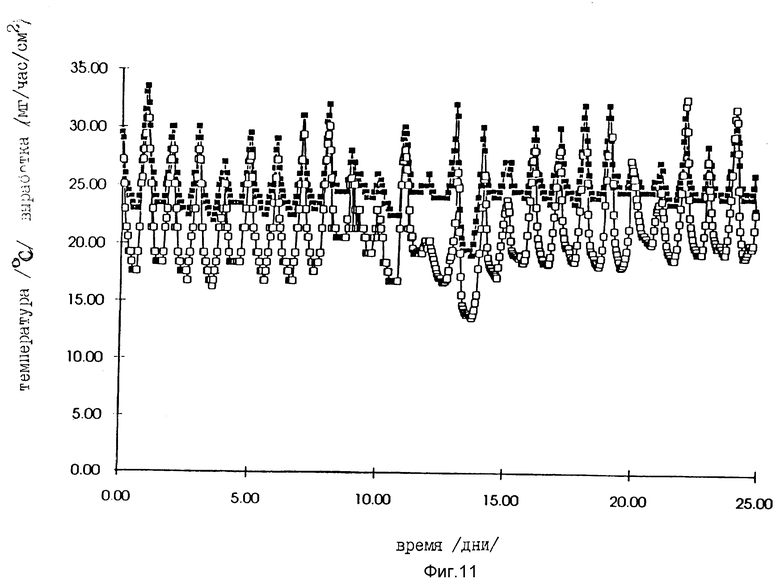

Фиг. 10 и 11 - изменение выработки фосфина с соответствующих лотков с образцами фосфидных составов, когда лотки подвергаются воздействию влажного воздуха при различных температурах в течение длительных периодов времени.

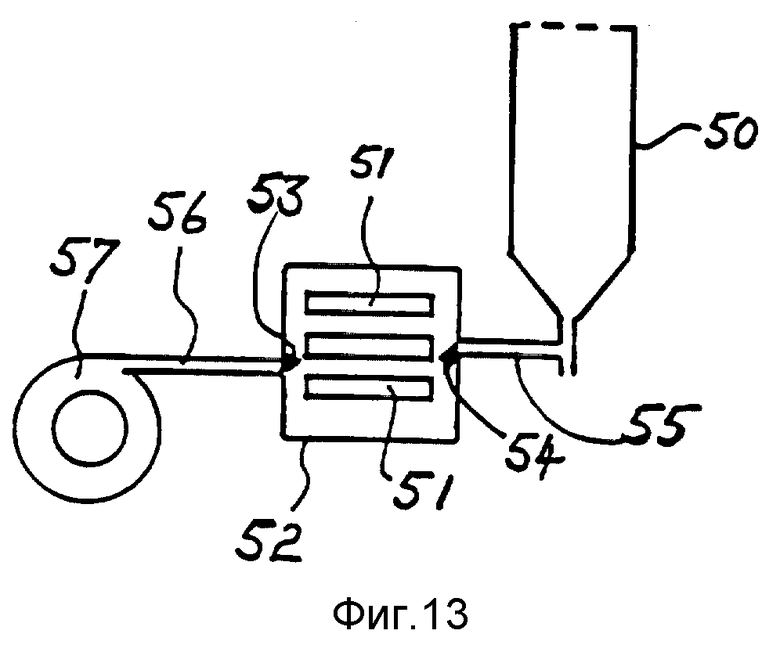

Фиг. 13 - схематическое изображение устройства, в котором упакованные составы по настоящему изобретению могут быть использованы в системе фумигации для вертикального силоса с зерном.

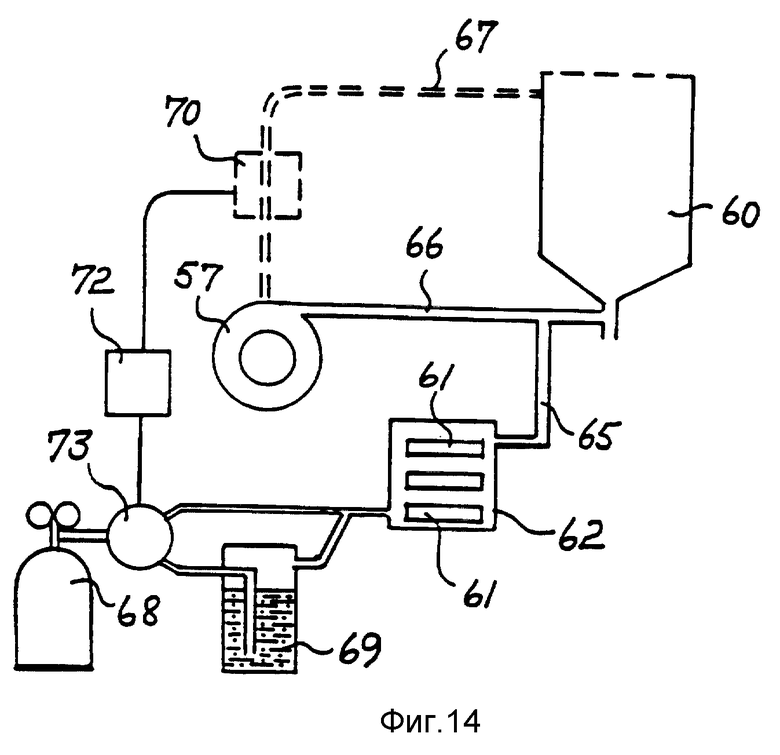

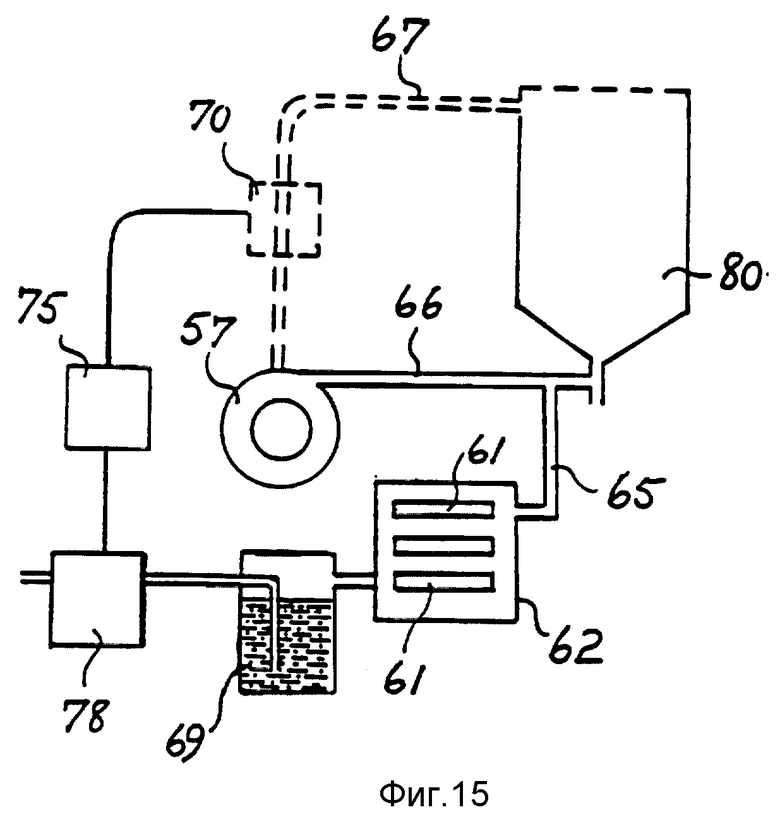

Фиг. 14 и 15 - схематическое изображение устройств, альтернативных показанному на фиг.13, с помощью которых фосфин может быть произведен и подан в обычную систему вентиляции зерна в вертикальном силосе.

Для оценки фосфидных составов, приготовленных в соответствии с настоящим изобретением, определенные количества технического фосфида алюминия смешивали с различными несмешивающимися с водой соединениями или их смесями, а полученные составы диспергировали в воде или подвергали воздействию влажного воздуха при различных экспериментальных условиях. При производстве большинства составов измельчали фосфид алюминия, а в составах использовали только те частицы фосфида алюминия, которые проходили через сито с отверстиями размером 250 мкм. Однако некоторые образцы составов приготавливали с использованием частиц фосфида алюминия диаметром более 250 мкм. Небольшое число составов приготавливали путем диспергирования гранул фосфида алюминия "ФОСТОКСИН" (товарный знак) в смеси несмешивающихся с водой веществ. Все испытывавшиеся составы производили фосфин контролируемым образом, когда составы помещали в водяную ванну. В этом отношении размер частиц фосфида алюминия не имел важного значения. Однако, как установлено, при использовании частиц фосфида алюминия диаметром менее 250 мкм получали пасты, которые легче всего было выдавливать через сопло.

Испытывали несколько несмешивающихся с водой соединений, но наилучшие пастообразные составы получали тогда, когда в качестве несмешивающегося с водой соединения использовали парафиновое масло, вазелин или смесь парафинового масла и вазелина. Как замечено выше, частицы фосфида в составе содержат от 65 вес.% до 85 вес.% состава. Если имеется большее количество фосфида в составе (т.е. если концентрация фосфида больше чем 85%), в составе имеется недостаточное водонепроницаемое соединение для обеспечения защиты от реакции между частицами фосфида и любыми парами воды в атмосфере, в которой состав хранится или транспортируется.

Если частицы фосфида включают менее 65 вес.% состава, возрастают расходы, связанные с дополнительным водонепроницаемым соединением, без дополнительной пользы (лишнее водонепроницаемое соединение уходит в отход). При необходимости выдавливать состав, предпочтительное содержание фосфида алюминия в нем равняется 70 - 75%. Если состав должен быть упакован, как изложено далее в этом описании, то тогда предпочтительное содержание фосфида алюминия составляет 70 - 80%. (Примечание: в этом описании при указании рецептуры составов все приведенные проценты являются мас.%). К некоторым фосфидным составам, приготовленным с использованием парафинового масла в качестве несмешивающегося с водой соединения, добавляли небольшое количество коллоидальной двуокиси кремния "КАБС-Сил" (товарный знак), служащей загустителем. Как было показано в более ранней экспериментальной работе, парафиновое масло с содержанием 0,5 - 6,5 вес.% коллоидной двуокиси кремния имеет такую вязкость, что смесь изменяется в пределах от почти не отличающейся от парафинового масла (при 0,5% коллоидальной двуокиси кремния) до густого геля (при 6,5% коллоидальной двуокиси кремния). Как установлено, когда коллоидальную двуокись кремния вводили в парафиновое масло, используемое для приготовления составов по настоящему изобретению, выдавливающимися оказывались только составы с парафиновым маслом, содержащим 0,5 - 1,0% коллоидальной двуокиси кремния. Кроме того, когда небольшие образцы этих выдавливающихся составов смачивали водой, то образцы разрушились и интенсивно вступали в химическую реакцию с заметным повышением температуры. Когда образцы невыдавливающихся составов, содержащих коллоидальную двуокись кремния, вводили в водяную ванну, перемешиваемую магнитной мешалкой, составы (а) интенсивно вступали в химическую реакцию спустя пять минут и (б) образовывали фосфиновый полимер на поверхности водяной ванны. Поэтому не рекомендуется использовать коллоидную двуокись кремния в качестве загустителя для составов по настоящему изобретению.

Исследовалось также влияние добавления поверхностно-активного вещества к несмешивающемуся с водой материалу. Введение поверхностно-активного вещества увеличивает скорость реакции состава. В одном примере добавление полиэтиленгликоля к вазелину с целью получения несмешивающего с водой материала с содержанием около 75% вазелина и 25% полиэтиленгликоля позволяло получать состав, который при погружении в воду имел значительно увеличенную скорость реакции по сравнению со сходным составом, приготовленным с парафиновым маслом и вазелином. Поэтому введение поверхностно-активного вещества в количествах вплоть до 10% от общего веса состава, кажется, является полезным, когда требуется состав для быстрого производства фосфина, особенно когда состав должен быть упакован и в дальнейшем подвергнут воздействию влажного воздуха.

В одной серии экспериментов, проведенных с пробными составами, в водяную ванну с температурой 23oС помещали образцы составов, имеющие каждый вес 1 г и содержащие по 0,73 г фосфида, и в течение 300 мин измеряли совокупный объем выделившегося фосфина. В одном из экспериментов этой серии образец с содержанием 0,73 г фосфида алюминия помещали в водяную ванну. В первые тридцать минут не перемешивали воду в водяной ванне. Через 30 мин непрерывно перемешивали воду в водяной ванне. Однако добавление поверхностно-активного вещества является необязательной особенностью и во многих случаях поверхностно-активное вещество не улучшит применение состава для контролируемого производства фосфина. При некоторых экспериментах до проведения эксперимента в воду в ванне добавляли моющее вещество "КОМПРОКС" (товарный знак) или "ТЕЕПОЛ" (товарный знак). На фиг.1 и 2 показана выборка результатов, полученных при этой серии экспериментов. На фиг.1 представлены данные, полученные только в первые 30 мин экспериментов. На фиг.2 представлены данные для всех пяти часов экспериментов. В таблице показаны составы, для которых получены эти данные, и добавки, использовавшиеся в некоторых водяных ванных.

Как показывают данные на фиг.1, порошок из фосфида алюминия сравнительно быстро производил фосфин. Состав, содержащий фосфид алюминия и парафиновое масло, производил фосфин с наименьшей скоростью в первые 30 мин, но с началом перемешивания водяной ванны этот состав быстро увеличивал свою скорость производства фосфина при отсутствии каких-либо добавок в водяной ванне, так что спустя один час после начала эксперимента с этим составом совокупный объем произведенного фосфина был сравним с тем, который производили большинство других составов (исключениями являются состав с содержанием 27% вазелина, когда в водяной ванне не имелось никаких добавок, и состав с содержанием 27% парафинового масла, когда в водяной ванне содержалось 3% "КОМПРОКС").

Не полностью понятна причина более медленного производства фосфина из составов, погруженных в воду с содержанием моющего вещества "КОМПРОКС". Введение гептана (растворителя) в воду оказывает сходное влияние на скорость производства фосфина. Моющее вещество "КОМПРОКС", а также гептан реагируют с несмешивающимся с водой веществом, вероятно, с образованием другого защитного слоя вокруг частиц фосфида. Только когда вода удаляет этот дополнительный защитный слой, оно может реагировать с фосфидом с образованием фосфина. Таким образом, выбор добавки к воде может быть использован для увеличения или уменьшения скорости производства фосфина при применении состава по настоящему изобретению.

Состав, который включал в себя полиэтиленгликоль в добавление к несмешивающемуся с водой материалу, имел скорость производства фосфина, наиболее близкую к той, которая наблюдалась при использовании порошка фосфида алюминия.

Некоторые эксперименты этой серии повторили с водяной ванной с температурой 40oС. На фиг.3 показаны данные, полученные как при 23oС, так и при 40oС, когда использовавшийся состав содержал 73% фосфида алюминия и 27% парафинового масла. Более быстрое выделение фосфина при более высокой температуре водяной ванны отражает тот факт, что при более высокой температуре вода быстрее удаляет парафиновое масло с порошка фосфида алюминия. Две точки полученных данных, указанные буквой А на фиг.3, касаются измерений, относящихся к периодам времени более 300 мин и проведенных при температуре водяной ванны в 23oС. Они показывают постепенную сходимость двух кривых на фиг. 3.

Чтобы показать, что составы по настоящему изобретению неотъемлемо более безопасны в использовании, чем гранулы фосфида алюминия, традиционно применяющиеся для производства фосфина, образцы весом по 25 г, приготовленные из (I) гранул "ФОСТОКСИМ" и (II) состава по настоящему изобретению с консистенцией жидкой пасты, погружали в соответствующие, но по существу одинаковые водяные ванны с температурой 22oС. Кроме того, воду с температурой 22oС разбрызгивали на 25-граммовый образец из пастообразного состава. Наблюдавшиеся изменения температуры воды в зависимости от времени представлены на фиг.4, на котором заштрихованными квадратами показаны данные, полученные с гранулами "ФОСТОКСИМ", а незаштрихованными квадратами - результаты измерений с составом, погруженным в воду. Следует отметить, что быстрое производство фосфина посредством гранул сопровождается значительным возрастанием температуры до уровня, при котором возможно воспламенение фосфина. В противоположность этому производство фосфина посредством состава, содержащего фосфид алюминия и парафиновое масло, вызывало небольшое возрастание температуры, а обрызгивание состава водой фактически снижало температуру воды.

Для того чтобы показать эффективность состава в соответствии с настоящим изобретением, который имеет низкую точку плавления воска как несмешивающегося с водой соединения, был приготовлен состав, содержащий 73% (по массе) фосфида алюминия и 27% (по массе) парафина. Одна часть этого состава была сформована прессованием в диски, имеющие радиус 4,4 см и толщину 1,8 см. Масса каждого диска составила 150 г. Другая часть этого состава была сформована прессованием в цилиндры с радиусом 2,7 см и высотой 4,5 см. Масса каждого цилиндра составила 140 г. Когда один из дисков был погружен в реакционный сосуд, содержащий воду, нагретую до 28oС, в которую добавили 5% моющего средства, имеющегося на рынке под торговой маркой "TEEPOL", был получен фосфин при средней скорости 1 г в 1 ч в течение 38 ч. Когда состав в виде цилиндра был погружен в воду в реакционном сосуде, который также имел температуру 28oС и содержал 5% моющего средства "TEEPOL", был получен фосфин со скоростью между 0,20 г в 1 ч и 0,40 г в час в течение семи дней.

На фиг.5 показан один из вариантов устройства для производства фосфина с использованием выдавливающегося состава в соответствии с настоящим изобретением. Показанное на нем оборудование включает в себя реакционную камеру 10, содержащую воду 13. Камера 10 имеет воздухо- или газовпускное отверстие 11 вблизи своего основания и газовыпускное отверстие 12 выше нормального уровня воды 13 в реакционной камере. Газовыпуксное отверстие 12 трубопроводом 14 соединено с трубой 15 для подачи фумиганта в систему фумигации зернохранилища. По трубе 15 газ (обычно воздух) нагнетается вентилятором 16.

Над потолком или крышей реакционной камеры 10 установлены три патрона 20. (Понятно, что хотя показанный вариант осуществления устройства содержит три патрона 20, фактическое количество патронов, используемых в конкретном случае применения, будет зависеть от различных факторов, включая размер патрона, и будет колебаться в пределах от одного патрона до любого практического максимального количества патронов). Каждый патрон 20 содержит фосфидный состав в виде пасты или густой суспензии 21, который приготовлен в соответствии со стороной настоящего изобретения, относящейся к составу.

В каждом патроне на верх состава 21 опирается соответствующий плунжер или поршень 23. От основания каждого патрона отходит соответствующая трубка 23 с небольшим внутренним диаметром, которая либо пропущена через крышу или потолок реакционной камеры 10, либо заканчивается в отверстии или сопле в крыше или потолке реакционной камеры. Таким образом, при опускании плунжера или поршня 22 в патроне 20 какая-то часть пасты или густой суспензии 21 выдавливается через связанную с ним трубку 23, покидая ее в виде шарика или большой капли 24 или в виде короткого "стержня" состава, который падает в воду 13 в реакционной камере.

Скорость, с которой стержень или шарик состава диспергируется в воде 13, зависит от:

а) размера частиц фосфида,

б) несмешивающегося с водой вещества или веществ, используемых для образования пасты,

в) включены ли в состав смачиватель, поверхностно-активное вещество или другое химическое вещество, и

г) параметров, связанных с водой 13, включая ее кислотность, температуру и степень турбулентности, и содержит ли она какое-либо моющее средство.

Турбулентность воды 13 регулируется скоростью подачи воздуха или другого газа (например, двуокиси углерода или азота) в реакционную камеру через впускное отверстие 11 и тем, барботирует ли газ через воду благодаря использованию распределительной решетки 17 (или трубчатой конструкции с отверстиями или соплами для выхода газа) вблизи основания или дна реакционной камеры. Дополнительная турбулентность может быть достигнута применением любой мешалки 18, которая в показанном генераторе содержит перемешивающую лопасть на нижнем конце вала, проходящего через крышу или потолок камеры 10 и вращаемого электродвигателем (не показан).

Фосфин, который образовался при реакции воды 13 с фосфидом алюминия (или другим фосфидом металла) в составе, выдавленном через отверстия на нижних концах трубок 23, удаляется из камеры через выпуклое отверстие 12 (с газом, который нагнетается через отверстие 11). Пройдя через трубопровод 14, фосфинсодержащий газ добавляется к газовому потоку, который подается в силос по трубе 15.

В большинстве современных систем фумигации зерна поддерживают заданную концентрацию фосфина в зерномассе при ее фумигации. Эту концентрацию фосфина выбирают достаточно высокой для обеспечения надлежащей фумигации, но как можно экономную в отношении использования фосфина. Поэтому для контроля скорости подачи фосфина в силос часто устанавливают контуры обратной связи с датчиками, которые чувствительны к концентрации фосфина в зерномассе. Если генератор, показанный на фиг.5, используется с такой системой контроля, то в трубу 15 или в силос могут быть помещены устройства для контроля концентрации фосфина, с тем чтобы получить данные для определения того, следует ли увеличивать или уменьшать скорость производства фосфина в реакционной камере для поддержания необходимой концентрации фосфина в зерномассе.

В устройстве, показанном на фиг.5, скорость подачи стержней или шариков 24 фосфидного состава в реакционную камеру контролируется скоростью опускания приводной пластины 25, соединенной с каждым плунжером 22. Для перемещения приводной пластины 25 может быть использован любой удобный и известный тип приводного механизма. Понятно, что могут быть применены и другие способы подачи фосфидного состава в реакционную камеру (например, перистальтический насос либо шнековый или винтовой питатель). Опытный образец генератора для производства фосфина, показанный на фиг.5, но имеющий только один патрон 20, применялся данными изобретателями при экспериментах с составами, содержащими фосфид алюминия. На фиг.6 в форме графика показаны данные, полученные при одном таком эксперименте с использованием опытного образца генератора в течение периода времени в 55 часов. При этом эксперименте вода в реакционной камере содержала небольшое количество моющего вещества, причем в первые 28 часов эксперимента непрерывно и медленно добавляли состав, содержащий 73% фосфида алюминия и 27% вазелина.

Данные фиг. 6 показывают выработку фосфина (в грамм/час) на опытном образце генератора. Неровный наклон сплошной кривой, соединяющей точки получения данных, по-видимому, вызван изменениями в длине стержней состава, прибавляемого к воде, когда плунжер в патроне медленно вдавливался в патрон. Однако имеется ясное указание на ожидавшееся повышение скорости производства фосфина по мере того, как больше состава поступает в воду и реагирует с ней. После этого следует выравнивание скорости производства фосфина, когда фосфид алюминия в первых стержнях состава полностью прореагирует с образованием фосфина и гидроокиси алюминия. Через 50 часов прореагирует почти весь фосфид алюминия.

На фиг.7 показан предложенный альтернативный вариант генератора фосфина. Этот генератор имеет ряд особенностей, которые сходны с особенностями генератора, показанного на фиг. 5. Он включает в себя реакционную камеру 30, имеющую газовпускное отверстие 31 и газовыпускное отверстие 32; камера 30 содержит воду 33, которую можно перемешивать мешалкой 38. Однако устройство для подачи фосфидного состава в камеру 30 отличается от того устройства, которое применено в варианте на фиг.5. Водовпускное/выпускное отверстие 45 снабжено фильтром 49 для удаления осадка из воды, когда она откачивается из камеры 30 при периодической очистке камеры.

Под камерой 30 установлен съемный цилиндрический патрон 40. Он содержит фосфидный состав 41 в соответствии с настоящим изобретением. Пластина 39, которая образует дно или основание реакционной камеры 30, снабжено по крайней мере одним известным одноходовым клапаном 46, через который состав 41 может поступать в камеру 30 (но через который не может выходить вода из камеры 30). Состав 41 выдавливается через клапан (или клапаны) 46 под действием поршня 42, который имеет тугую посадку в цилиндрическом патроне 40. Поршень 42 обычно будет частью отдельного устройства, которое присоединяется к нижнему концу патрона 40 после его закрепления под камерой 30. Поршневое устройство, показанное на фиг.7, включает в себя червячный приводной механизм, приводимый в действие электродвигателем 47. Однако для контроля передвижения поршня 42 в патрон 40 может быть использован любой другой подходящий и известный приводной механизм (например, реечный механизм).

Если фосфидный состав 41 будет приготовлен с использованием воска с низкой температурой плавления, то тогда будет добавлен нагреватель 48 в месте, которое примыкает к реакционной камере 30 (но ниже ее). Альтернативно или дополнительно может быть установлен электрический нагревательный элемент в пазу, вырезанном в нижней поверхности пластины 30 (это устройство не показано). Нагреватель и/или нагревательный элемент расплавляет или размягчает восковой компонент состава до такой степени, которая достаточна для того, чтобы дать возможность выдавливать состав, примыкающий к пластине 39, через клапан (или клапаны) 46 и в воду 33. Вода 44 должна находиться при температуре, которая позволяет составу диспергироваться в воде и не застывать вновь. Для этой цели может потребоваться применение водяного нагревателя в реакционной камере. Однако, если фосфидная композиция будет представлять собой смесь порошкообразного фосфида алюминия с носителем из парафинового масла или вазелина, имеющую пастообразную консистенцию, то тогда не будет необходимости в нагревателе 48 или в нагревательном элементе в пазу пластины 30 и нагреватель в воде 33.

Факторы, обуславливающие скорость производства фосфина генератором на фиг. 7, такие же, как и отмеченные выше факторы, которые определяют скорость производства фосфина в варианте осуществления изобретения на фиг.5. Если реактор на фиг. 7 нужно будет использовать для подачи фосфина в силос с зерном или т. п., то газовыпускное отверстие 32 будет подсоединено к трубе для подачи потока воздуха таким же образом, каким выпускное отверстие 12 подсоединено к трубе 1 варианта осуществления изобретения на фиг.5.

Упакованный состав, соответствующий одной из сторон настоящего изобретения, используется, главным образом, при производстве фосфина с применением газа, содержащего влагу. Контроль относительной влажности (влагосодержания) газа, а также площади поверхности состава, подвергающейся воздействию газа, позволяет регулировать скорость производства фосфина.

Данными изобретателями проведен ряд экспериментов по исследованию свойств упакованных фосфидных составов. При одном эксперименте исследовали скорость производства фосфина из состава, имеющего площадь открытой поверхности (I) 4,50 см2 и (II) 8,55 см2. Результаты, полученные с пастообразным составом с содержанием 73% фосфида алюминия и 27% парафинового масла, представлены на фиг. 8, на котором заштрихованными квадратами обозначены данные, полученные при площади открытой поверхности состава 8,55 см2, и незаштрихованными квадратами - данные, полученные при площади открытой поверхности состава 4,50 см2.

Следует отметить:

а) что на фиг.8 производство фосфина выражено в миллиграммах на кубический метр газа, протекающего мимо состава, и на квадратный сантиметр площади открытой поверхности состава (мг • м-3 • см-2);

б) что на фиг.8 представлены только данные, полученные после установления стационарного режима (20 часов после того как составы впервые подверглись воздействию влажного воздуха);

в) что состав с площадью открытой поверхности 4,50 см2 всегда находился в потоке воздуха с расходом 100 мл. мин-1, температурой 25oC и относительной влажностью 57%; и

г) что состав с площадью открытой поверхности 8,55 см2 всегда находился в потоке воздуха с расходом 100 мл•мин-1, температурой 25oC, но относительная влажность воздуха изменялась от первоначальной величины в 57% до величины более 90% спустя 75 часов после начала эксперимента.

Как видно на фиг.8, скорость производства фосфина на единицу площади открытой поверхности состава является одинаковой для каждого образца состава, когда одинаковыми являются расход потока воздуха и его влагосодержание. Однако, увеличение влагосодержания воздуха проводит к соответствующему увеличению производства фосфина.

При другом эксперименте лотки с одинаковыми образцами состава, содержащего 73% фосфида алюминия и 27% парафинового масла, подвергали воздействию потока влажного воздуха, при этом после установления стационарного режима скорость производства фосфина регулировали изменением температуры и влагосодержания воздуха. В первые 23,5 часа эксперимента поток воздуха имел температуру 23oC и относительную влажность более 90%. Спустя 23,5 часов увеличивали температуру воздуха до 40oC, но влагосодержание оставалось без изменения. Спустя 26,5 часов увеличивали влагосодержание воздуха при температуре 40oC, с тем чтобы воздух вновь имел относительную влажность более 90% (т.е. влагосодержание воздуха увеличилось с около 20 г/м-3 до около 45 г/м-3.

На фиг. 9 представлены данные, полученные при этом эксперименте. Как видно из этих данных, отсутствовало какое-либо значительно увеличение скорости производства фосфина, когда через 23,5 часа увеличивалась температура воздуха, но влагосодержание оставалось неизменным. Однако увеличение влагосодержания потока воздуха после 26,5 часа вызывало резкое увеличение скорости производства фосфина.

Дальнейшие эксперименты по исследованию возможностей упакованных составов по фумигации зернохранилищ в течение периодов времени в (I) 10 - 12 дней и (II) 25 - 30 дней (в соответствии со способом фумигации, изложенным в описании международной патентной заявки N PCT/AU 90/00268) проводили с лотками составов, подвергавшихся воздействию насыщенного воздуха (получен путем барботирования воздуха с окружающей температурой через водяную ванну, также имевшую окружающую температуру). В течение длительных периодов времени проведения этих экспериментов происходило некоторое изменение окружающей температуры и, следовательно, влагосодержания воздуха и скорости производства фосфина (которую измеряли в микрограммах фосфина, произведенного за один час на квадратный сантиметр открытой поверхности состава). На фиг.10 и 11 представлены соответствующие данные для двух экспериментов (один продолжался 10 дней, а другой - 25 дней).

Данные на фиг.10 получены с использованием состава, который содержал 80% фосфида алюминия и 20% парафинового масла. На рис.10 заштрихованными квадратами показано изменение выработки фосфина со временем; незаштрихованные квадраты отражают результаты измерения окружающей температуры. Видимые отклонения в выработке фосфина в течение приблизительно 8 дней после начала эксперимента были вызваны явлением, которое также наблюдалось с меньшими образцами других составов, содержащих 80% алюминия и подвергавшихся воздействию потоков влажного воздуха. Это явление представляет собой явное нарушение пастообразной структуры состава вследствие порошкообразного характера гидроокиси алюминия, образующейся при реакции фосфида алюминия с водой. Гидроокись алюминия увеличивается в объеме по мере того, как она становится более порошкообразной, в результате чего происходит увеличение поверхности состава, подвергающейся воздействию воздушного потока, и, следовательно, увеличение скорости производства фосфина.

Данные на фиг.11 получены с использованием состава, содержащего 73% фосфида алюминия и 27% парафинового масла. На фиг.11 заштрихованные квадраты отражают результаты измерения окружающей температуры, а незаштрихованные квадраты показывают скорость производства фосфина. При этом эксперименте не происходило никакого разрушения и расширения состава из-за производства гидроокиси алюминия. Этот состав производил фосфин с согласующейся скоростью в течение всех 25 дней эксперимента.

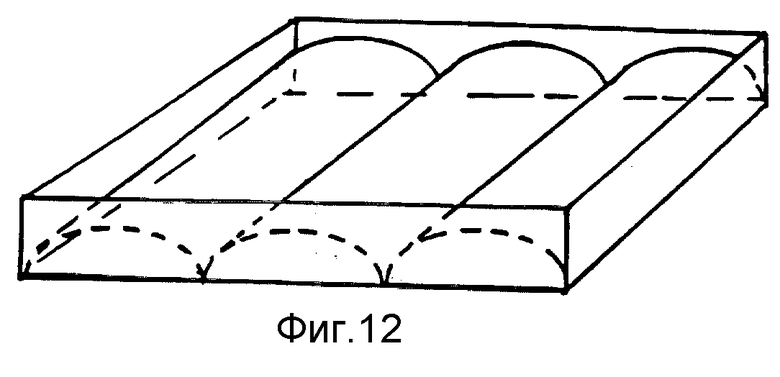

Очевидная проблема, вызванная увеличением объема фосфида алюминия, отмеченная выше со ссылкой на данные на фиг.10 и сказывающаяся в увеличенном производстве фосфина по мере "израсходования" фосфида в составе, может быть решена упаковкой состава, с тем чтобы он имел выпуклую поверхность во время воздействия влажного воздуха (например, формуя состав с рядом выступов, как это показано на фиг.12). При таком способе упаковки достигаются наибольшая площадь поверхности расплава, первоначально подвергающаяся воздействию потока воздуха, и уменьшения открытой поверхности расплава, когда фосфид алюминия в наружной части полностью прореагирует с водой в воздушном потоке. С уменьшением площади поверхности состава разбухание состава вследствие образования гидроокиси алюминия увеличивает площадь поверхности, открытую для воздушного потока. Таким образом, выбирая соответствующий профиль для выпуклой поверхности или поверхностей состава, можно по мере израсходования состава поддерживать по существу равномерно скорость производства фосфина.

К другим способам обеспечения по существу равномерной скорости производства фосфина из составов, которые действуют так, как показано на фиг.12, относятся:

а) укладка состава слоями с различной рецептурой, так что самый наружный слой имеет наибольшее содержание фосфида алюминия, а самый нижний слой - наименьшую концентрацию фосфида алюминия; и

б) укладка состава в один или несколько небольших ящиков с наклонными стенками, так что когда с водой в воздушном потоке полностью прореагирует фосфид в наружной (самой верхней) части состава, для воздушного потока будет открыта меньшая площадь поверхности активного состава.

Ясно, что хотя могут быть использованы различные способы упаковки для получения упакованного состава по настоящему изобретению, важное значение имеет то, чтобы материал емкости (включая любой закрывающий элемент, который может составлять часть емкости) был непроницаем для воды и водяного пара и химически инертен по отношению к фосфидам и другому материалу или материалам, используемым для приготовления пасты. Емкость предпочтительно должна быть достаточно прочной, чтобы упакованные фосфидные составы можно было транспортировать в отдаленные места и чтобы с ними можно было обращаться обычным образом без вероятности разрушения емкости. Одной особенно подходящей емкостью является лоток из толстой алюминиевой фольги с крышкой из фольги, которая съемно соединена с лотком. Другими подходящими емкостями являются обычно плоские банки со съемными частями, формованными известным образом в их верхней поверхности, причем удаление этих частей осуществляется приложением усилия к ушку, прикрепленному к съемной части. В качестве емкости для фосфидных составов альтернативно можно использовать вощенные картонные коробки или пластмассовые коробки со съемными крышками или с отверстиями, закрытыми фольгой или пластмассовыми крышками, приклеенными к коробке с использованием подходящего клея. Эти примеры не подразумеваются как исчерпывающие или ограничительные в отношении вида конструкции емкости для фосфидного состава.

На фиг. 13 показан один из способов, по которому упакованные составы по настоящему изобретению могут быть использованы при фумигации вертикального силоса с зерном и т.п. Следует подчеркнуть, что фумигация силоса представляет собой только один случай применения настоящего изобретения, которое может быть использовано при фумигации других помещений и сооружений, как, например, сарая, амбара, железнодорожного вагона, дома или закрытого штабеля мешков (этот перечень не является исчерпывающим).

В устройстве, показанном на фиг.13, в камере 52 с газовпускным отверстием 53 и газовыпускным отверстием 54 на полки уложен ряд емкостей 51 с пастообразным фосфидным составом. Выпускное отверстие трубопроводом 55 соединено с отверстием для впуска газа в основании вертикального силоса 50. Газовпускное отверстие 53 трубопроводом 56 соединено с воздуходувкой или вентилятором 57, который подает воздух в камеру 52.

С каждой из емкостей 51 снята ее съемная поверхностная часть (или по крайней мере одна из ее съемных поверхностных частей). Таким образом, воздух, вдуваемый в силос 50 вентилятором 51, проходит над емкостями 51, при этом какая-то часть влаги в воздухе контактирует с открытой поверхностью пастообразного состава. После диффундирования через несмешивающийся с водой материал влага в воздушном потоке реагирует с частицами фосфида в составе с образованием фосфина. Произведенный таким образом фосфин затем уносится в воздух, протекающий мимо емкостей, и (по трубопроводу 55) в зерномассу в силосе 50.

Как отмечалось выше, размер (и количество) емкостей 51, количество фосфидного состава в каждой емкости, площадь поверхности состава и влагосодержание воздуха, вдуваемого в силос, являются основными параметрами, которые определяют скорость производства фосфина и продолжительность такого производства фосфина. Таким образом, лицо, обладающее достаточной квалификацией в области фумигации, может легко определить необходимое устройство для эффективной фумигации силоса 50 - и для эффективной фумигации с использованием устройств, показанных на фиг.14 и 15 и описанных ниже.

В устройстве на фиг. 14 показано, как фосфин можно подавать в воздух, прокачиваемый через вертикальный силос 60. Воздух вдувается в силос вентилятором или воздуходувкой 57 по трубопроводу 66. Если силос 60 является герметичным силосом, то вдуваемый в него газ может рециркулировать по трубопроводу 67 (показан пунктирными линиями), который проходит от верха силоса 60 к всасывающей стороне вентилятора 57.

Фосфин для фумигации зерномассы, находящейся на хранении в силосе 60, производится с использованием емкостей 61 с пастообразными составами из фосфида алюминия (или фосфида магния либо любого другого подходящего фосфида), помещенных на полки в камере 62. Съемные части емкостей удалены, с тем чтобы при прохождении над емкостями 61 воздуха, азота, двуокиси углерода или другого подходящего газа, подаваемого из баллона 68 и увлажненного путем пропуска через водяную ванну 69, происходила реакция между некоторой частью водяного пара в газовом потоке и фосфидом в пастообразном составе с образованием фосфина. По трубопроводу 65 фосфин уносится воздухом, азотом, двуокисью углерода или другим газом в трубопровод 66, где он вводится в воздушный поток и уносится в силос 60.

Если имеет место рециркуляция фумигантсодержащего газа через силос 60, то концентрация фосфина в газе пропускается через силос, регулируют посредством датчика 70 в обратном трубопроводе 67. Датчик 70 генерирует электрический сигнал, который вводится в механизм управления 72 дозирующим клапаном 73, имеющим одно впускное отверстие (соединенное с газовыпускным отверстием баллона 68) и два выпускных отверстия (одно из которых соединено с водяной ванной 69, а другое непосредственно соединено с газовпускным отверстием камеры 62). Мгновенное обрабатывание клапана 73 контролирует количество газа из баллона 68, которое вводится в водяную ванну 69, и таким образом, контролирует содержание воды в воздухе, азоте или двуокиси углерода, подаваемых в камеру 62 и, следовательно, скорость производства фосфина. Таким образом, управление клапаном 73 можно использовать для обеспечения того, что концентрация фосфина в газе, подаваемом в силос 60, поддерживается на заданное уровне.

Устройство для фумигации силоса 80, показанное на фиг.15, сходно с тем, которое используется для фумигации силоса 60 на фиг.14, и поэтому (за исключением силоса) части устройств, имеющие одинаковое назначение, обозначены одинаковыми цифрами. Единственное различие этих двух устройств заключается в том, что баллон 68 с воздухом, азотом, двуокисью углерода или другим подходящим газом заменен воздушным насосом 78, а (если силос 80 закрыт и фумигантсодержащий газ рециркулирует) сигнал, генерируемый датчиком фосфина 70, вводится в механизм управления 75, который управляет работой насоса 78. Поэтому не требуется дополнительное объяснение производства фосфина и его подачи в силос при использовании устройства, показанного на фиг.15.

Для лиц, хорошо знакомых с фумигацией фосфином, очевидно, что хотя выше описаны конкретные примеры осуществления настоящего изобретения, в этих примерных вариантах осуществления изобретения могут быть сделаны модификации и изменения без отступления от данной изобретательской идеи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФИНА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СИСТЕМА БЕЗОПАСНОСТИ ДЛЯ ПРОИЗВОДСТВА ФОСФИНА | 1991 |

|

RU2087415C1 |

| СПОСОБ ФУМИГАЦИИ ПРОДУКТОВ ФОСФИНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2088097C1 |

| УСОВЕРШЕНСТВОВАННАЯ ФУМИГАЦИЯ МЕЛКИХ СЫПУЧИХ ПРОДУКТОВ | 1994 |

|

RU2135046C1 |

| ДИЦИАНОВЫЕ ФУМИГАНТЫ И СПОСОБ ФУМИГАЦИИ С ИСПОЛЬЗОВАНИЕМ ДИЦИАНА | 1995 |

|

RU2194390C2 |

| КОМПОЗИЦИИ ПЕСТИЦИДОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2005 |

|

RU2418411C2 |

| ФУМИГАНТ, ФУМИГАНТНАЯ КОМПОЗИЦИЯ И СПОСОБ ОКУРИВАНИЯ | 1993 |

|

RU2141762C1 |

| СПОСОБ МОДИФИКАЦИИ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИ ПОВЕРХНОСТИ ПОЛИМЕРА | 1996 |

|

RU2163246C2 |

| МАГНИЕВОЕ ЛИТЬЕ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2212980C2 |

| СПОСОБ НАНЕСЕНИЯ КРАСИТЕЛЯ НА КЕРАТИНОВЫЕ ВОЛОКНА (ВАРИАНТЫ) | 1993 |

|

RU2128257C1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОЗЕРНИСТОГО ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛА | 1989 |

|

RU2080396C1 |

Изобретение относится к составу для производства фосфина, способу контролируемого производства фосфина и устройству для его осуществления, к упакованному во влагонепроницаемую упаковку фосфидному составу и устройству для производства газа для фумигации. Устройства особенно пригодны для использования при фумигации зерна и сходных продуктов, хранимых навалом, но способ и устройство для производства фосфина согласно настоящему изобретению не ограничиваются этим назначением. Описывается состав для производства фосфина для применения и фумигации, включающий смесь измельченного фосфина, который реагирует с водой с образованием фосфина, и не смешивающееся с водой соединение, отличающийся тем, что в качестве не смешивающегося с водой соединения содержит вещество, инертное по отношению к фосфиду, выбранное из группы, включающей нелетучее масло, воск с низкой температурой плавления, смесь нелетучего масла с воском с низкой температурой плавления, при содержании измельченного фосфида 65-85 мас.%, и представляет собой плотную смесь, имеющую при температуре ее использования консистенцию выдавливаемой пасты или густой суспензии. Технический результат - создание составов с реакционно-способным фосфином, безопасных для транспортировки. 5 c. и 19 з.п.ф-лы, 1 табл., 15 ил.

Приоритет по пунктам:

05.06.92 по пп.1-4, 6-16;

16.11.92 по пп.17-24;

04.06.93 по п.5.

| Огнетушитель | 0 |

|

SU91A1 |

| УСТРОЙСТВО для МОДЕЛИРОВАНИЯ ТЕМПЕРАТУРНОГО*: ПОЛЯ МАССИВНОЙ ПЛАСТИНЫ | 0 |

|

SU318040A1 |

| US 3917283, 1975 | |||

| DE 2952921, 1989 | |||

| GB 1146955, 1969 | |||

| Транспортное средство с грузоподъемным устройством | 1978 |

|

SU880817A1 |

| DE 1143053, 1953 | |||

| 0 |

|

SU283763A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТОВ | 0 |

|

SU271012A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| US 4756117, 1988 | |||

| US 4200657, 1980 | |||

| 0 |

|

SU308556A1 | |

Авторы

Даты

1999-06-10—Публикация

1993-06-04—Подача