Область техники

Данное изобретение относится к способу модификации обработки поверхности полимеров или материалов на основе полимеров с целью придания ей заданных свойств для контроля химических свойств на поверхности и химических свойств на границе раздела фаз, а также молекулярной структуры.

Предпосылки создания изобретения

Поверхности, изготовленные из полимеров или материалов на основе полимеров, зачастую плохо подвергаются смачиванию и соединению ввиду низкой поверхностной энергии, несовместимости (несмешиваемости), химической инертности или присутствия загрязняющих примесей и непрочных слоев на границе раздела фаз. Отсутствие необходимой адгезии на границах раздела фаз субстрат/наклеиваемый материал или арматура/матрица зачастую приводит к плохим эксплуатационным характеристикам и ограничивает области возможного применения полимерных материалов. Часто требуется проведение эффективных обработок поверхностей для устранения указанных одного или более недостатков и достижения заданного или максимального эксплуатационного качества или заданной адгезии с адгезивами (клеями), покрытиями и т.д.

В особых случаях применения может также требоваться, чтобы твердые поверхности полимеров проявляли специфический уровень или градиент смачиваемости органическими и/или неорганическими жидкостями или парами этих жидкостей. В зависимости от конкретных применений конечного продукта может потребоваться, чтобы жидкая фаза или конденсат образовывал однородную пленку на смачиваемой твердой поверхности или, в другом случае, может потребоваться, чтобы он собирался в капли и скатывался с несмачиваемой поверхности, изготовленной из вещества, отталкивающего жидкость. С учетом способности смачиваться средой на основе воды, первый материал называют гидрофильным, а последний гидрофобным. Возможно также, что в некоторых случаях требуется промежуточный уровень смачиваемости.

Другой важной областью применения полимерных материалов является биомедицинская область. Для разработки полезного биомедицинского материала важно рассматривать как свойства в объеме массы, так и поверхностные свойства материала. Традиционно отбор биомедицинского материалы для особого применения основывается на описаниях свойств в объеме массы. Однако сейчас понимание того, что биомедицинский материал должен проявлять специфические поверхностные химические свойства для сведения к минимому проблем межфазного взаимодействия с тканями и жидкостями организма-хозяина. Таким образом, зачастую необходимо химически модифицировать поверхность биополимера таким образом, чтобы поверхностные свойства и поведение на границе раздела фаз можно было бы контролировать.

Разработаны различные способы поверхностной обработки для достижения различных специфических требований. Они включают химическое окисление с использованием окисляющих реагентов, поверхностную химическую "прививку" и различные физико-химические методы, такие как коронный разряд, обработку пламенем, обработку плазмой и облучение инфракрасным светом. Простые окислительные обработки - обработки пламенем, коронным разрядом или химическое окисление - обычно приводят к заметному повышению поверхностной гидрофильности и способности к связыванию, что является результатом расположения на модифицированных полимерных поверхностях окислительных групп, таких как карбоксильная, гидроксильная или карбонильная. Такие модифицированные поверхности, однако, являются нестабильными, и их химическая и/или повышенная гидрофильность не является постоянной. Это может обуславливаться частичным удалением полярным растворителем или водой с окисленной поверхности окисленного материала с низким молекулярным весом. С другой стороны или кроме того, это может обуславливаться периориентацией поверхностных функциональных групп, которые могут поворачиваться в направлении объема полимера в процессе хранения или применения таких обработанных материалов. Плазменная обработка и/или плазменная полимеризация, как известно, значительно повышает у обработанных полимеров способность к связыванию или приводит к получению нужного уровня смачиваемости, что является результатом селективного ведения различных типов химических веществ в полимерную поверхность посредством применения подходящего для обработки газа или мономера при контролируемых условиях проведения процесса. Однако аналогично окисленной поверхности, поверхность полимера, обработанная плазмой, нестабильна при хранении вследствие ротации и миграции генерированных поверхностных функциональных групп в объем материала и существования последующих химических реакций в модифицированных поверхностях. Дополнительным недостатком обработки плазмой или плазменной полимеризации является дорогостоящая аппаратура, которая требуется для осуществления процесса, высокие затраты, связанные с проведением операций, и трудности, известные из опыта, при непрерывном способе проведения поверхностной обработки.

В Международной заявке PCT SE89-00187 раскрывается способ повышения гидрофильности поверхности полимера посредством трехстадийного процесса, включающего: (1) получение карбоксильных, карбонильных и гидроксильных групп на полимерной поверхности при помощи окислительной обработки, такой как травление окисляющими кислотными растворами, коронный разряд, обработка пламенем или плазмой, (2) взаимодействие групп на окисленной полимерной поверхности с соединением, относящимся к группам A и B, где группа A включает гетероциклические соединения, содержащие в цикле три или четыре атома, такие как оксираны, тиираны, азиридины, азетидиноны, оксетаны, и группа B включает карбодиимиды (R-N=C=N-R') и изоцианаты (R-N=C=0 или N=C=0-R-0=C=N). Взаимодействие в соответствии со стадией (2) следует проводить в апротонных органических растворителях, таких как кетоны и простые эфиры, вследствие того, что соединения групп A и B нестабильны в водном растворе, и (3) пост-обработка полимерного материала, обработанного ранее в соответствии со стадией (2), с дополнительным применением соединений, содержащих нуклеофильные группы, такие как спирты, вода, амины, карбоновые кислоты и гидроксикарбоновые кислоты, которые реагируют с модифицированной поверхностью либо посредством раскрытия азиридиновых циклов, либо путем взаимодействия с остаточными изоцианатными группами.

В публикации Japanese Patent Publication N Sho 56-16175 указывается, что слабое связывание между окисленными полиолефинами и резорцинольным или эпоксидным адгезивом обуславливается неспособностью молекул клейкой смолы микроскопически приближаться к полярным группам на окисленной полимерной поверхности. Способ, предложенный для решения этой проблемы, включает обработку окисленной поверхности раствором низкомолекулярного соединения с низкой вязкостью, химические структурные элементы которого являются такими же или аналогичными тем, что используются для отверждения двухкомпонентных эпокси- или резорцинольных адгезивов. Они, в свою очередь, образуют связи с полярными группами окисленного полимера и впоследствии действуют как осаждающий реагент для клейкой смолы. Описанный в документе способ, как заявляется, эффективен в том случае, когда осаждающий реагент не является реагентом окислительного типа. На стадии обработки окисленной поверхности полиолефина применяется 1-5% водный раствор амина с низкой молекулярной массой, который высушивают на поверхности и после этого поверхность соединяют, используя резорцинольный или эпоксиклей при температуре приблизительно 80oC. Нами установлено, что при применении в этом способе амины действуют как слабый связывающий слой, обладающий неблагоприятным действием на адгезию.

Предметом данного изобретения является решение одной или более проблем, относящихся к предшествующему уровню. Нами установлено, что окисление полимерной поверхности и взаимодействие окисленной поверхности с полифункциональным соединением, содержащим аминогруппу, позволяет модифицированной поверхности, полученной при обработке с выбранными неорганическими и/или органическими функциональными группами и молекулярными структурами, сохранять свои свойства, полезные для конкретных целей, таких как клейкое связывание, покрытие, изменение или регулирование растворимости, биологической совместимости, также улучшению эксплуатационных характеристик композита, и т.д.

Данное изобретение относится к способу видоизменения, по меньшей мере, части поверхности полимера, включающему:

(i) окисление поверхности полимерной основы любыми подходящими окисляющими способами, такими как коронный разряд, обработку пламенем, химическое окисление, фотохимическое окисление и обработку плазмой без осаждения,

(ii) обработку окисленной полимерной поверхности, по меньшей мере, одним полифункциональным органическим веществом, содержащим аминогруппу, и соединение указанного полифункционального органического вещества, содержащего аминогруппу, с окисленной поверхностью. Когда полифункциональное аминсодержащее органическое соединение применяют в растворе с концентрацией 0,5% (мас.) или более, обработанную полимерную поверхность промывают для удаления избытка полифункционального аминсодержащего органического соединения. Предпочтительно поверхность промывают даже при использовании растворов с концентрацией менее 0,5%.

Предпочтительно применение одного полифункционального, аминсодержащего соединения, однако, если это необходимо, может использоваться смесь двух или более таких соединений. Полифункциональное аминсодержащее соединение может использоваться в чистом виде, но предпочтительно его применять в виде раствора с концентрацией предпочтительно от 0,000001% до 10% (мас.), или более предпочтительна концентрация менее 1% (мас.) (наиболее предпочтительна от 0,01 до 1%).

В другом предпочтительном воплощении способ, согласно изобретению, включает привитую сополимеризацию соединения, содержащего кислотную(ые) группу(ы), в полимерную поверхность путем взаимодействия с полифункциональным аминсодержащим органическим соединением. Конкретная методика, используемая в этом воплощении данного изобретения, может включать окисление и взаимодействие окисленной полимерной поверхности с полифункциональным аминсодержащим соединением в присутствии соединения, содержащего кислотную (ые) группу (ы), или, в соответствии с другим способом, взаимодействие с соединением, содержащим кислотную (ые) группу (ы), может быть проведено после завершения взаимодействия окисленной полимерной поверхности с полифункциональным аминсодержащим соединением. В этом воплощении используемое соотношение аминогруппа/кислотная группа составляет более 1. Это воплощение обеспечивает (получение) модифицированной полимерной поверхности с привитой двухслойной молекулярной структурой и специфическими поверхностями химическими свойствами. Многослойная молекулярная структура может быть получена повторением описанных выше методик химической обработки для удовлетворения конкретным физико-химическим, реологическим требованиям и/или для получения необходимой биологической совместимости.

Термином "полимер" в данном описании обозначены собственно гомополимеры, сополимеры и/или их смеси и сплавы с другими полимерами и/или натуральными или синтетическими каучуками, полимерными связующими композитами или, в других случаях, как целая или самая верхняя часть многослойного слоистого "сэндвича", включающего любые материалы, например полимеры, металлы или керамические материалы, или органическое покрытие на основу из материала любого типа. Термин "полимер" означает также термоотверждающийся и/или термопластичный материал.

Полимерные материалы, которые могут видоизменяться в поверхностном слое посредством способа согласно изобретению, включают, без ограничения только этим перечнем, полиолефины, такие как полиэтилен с низкой плотностью (LDPE), полипропилен (PP), полиэтилен с высокой плотностью (HDPE), полиэтилен сверхвысокой молекулярной массы (UHMWPE), смеси полиолефинов с другими полимерами или каучуками, простые полиэфиры, такие как полиоксиметилен (Ацеталь), полиамиды, такие как поли(гексаметиленадиамид) (найлон 66), галогонированные полимеры, такие как поливинилиденфторид (PVDF), политетрафторэтилен (PTFE), фторированный сополимер этилена и пропилена (FEP) и поливинилхлорид (PVC), ароматические полимеры, такие как полистирен (PS), кетоновые полимеры, такие как поли (простой эфир) (простой эфир) кетон (PEKK), полимеры сложного эфира метакриловой кислоты, такие как полиметилметакрилат (PMMA), сложные полиэфиры, такие как полиэтилентерефталат (PET), и сополимеры, такие как ABS, смесь этиленпропиленовых диенов (EPDM). Полимерные материалы, которые подлежат обработке, могут иметь форму плоских листов, пленок, сложных формованных изделий, частиц или порошков, тканых волокон и/или отдельных волокон. Они могут представлять собой твердые полимерные монолитные материалы, слоистые изделия или гибридные материалы, или, в другом случае, органические покрытия на подложку любого типа, которая по своей природе может быть неметаллической или металлической.

Для окисления, по меньшей мере, части поверхности полимерного материала может использоваться любой подходящий способ. Такие способы включают, без ограничения только этим перечнем, коронный разряд, обработку пламенем, плазменную обработку без осаждения, химическое окисление, ИК облучение и/или эксимерную лазерную обработку (eximer laser treatment) в присутствии окисляющей атмосферы, такой как (без ограничения данным перечнем) воздух, кислород (O2), озон (O3), диоксид углерода (CO2), гелий (He), аргон (Ar) и/или смеси этих газов. Однако для данного способа предпочтительным является метод окисления электрическим разрядом, например коронным разрядом, обработкой пламенем и/или хромовой кислотой.

Необходимая энергия коронного разряда находится в интервале значений от 0,1 до 5000 мДж/мм2. Обработка коронным разрядом может проводиться в следующих атмосферах: воздух, кислород (O2), озон (O3), диоксид углерода (CO2), гелий (He), аргон (Ar) и/или смеси этих газов. Необходимое время обработки и энергия разряда может быть вычислена с использованием следующих уравнений:

t= d/V1 (или V2)

где E = Pn/1v1

или E = Pn/1v2

t = время обработки для одного прохождения под электродом

d = диаметр электрода

E = энергия разряда

P = силовая энергия

n = количество циклов обработки основы при движении под электродом

l = длина обрабатывающего электрода

v1 = скорость движения столика при обработке

v2 = скорость конвейерной ленты (т.е. непрерывной обработки).

Когда используется неосаждающая плазменная обработка тлеющим разрядом, необходимая мощность находится в интервале значений от 5 до 5000 Ватт при времени обработки от 1 секунды до 30 минут, но более предпочтительно 20-60 Ватт при времени обработки в интервале значений от 1 до 60 секунд.

С другой стороны, для первоначального окисления, по меньшей мере, части поверхности полимера или материала, изготовленного на основе полимера, может использоваться любая известная обработка пламенем. Интервалом подходящих параметров для обработки пламенем являются: содержание кислорода (%), определяемое после сгорания - от 0,5% до 5%, предпочтительно от 0,8 до 2%, скорость конвейера - от 1 м/мин до 800 м/мин, предпочтительно от 1 м/мин до 10 м/мин, расстояние обработки - от 2 мм до 500 мм, предпочтительно от 5 мм до 100 мм. Многие газы подходят для обработки пламенем. К ним относятся, без ограничения этим перечнем, природные газы, чистые горючие газы, такие как метан, этан, пропан, водород и т.д. или смеси различных горючих газов. Горючие смеси включают также воздух, любой чистый кислород или кислородсодержащие газы.

Аналогично, химическое окисление, по меньшей мере, части полимерной поверхности может выполняться посредством любых известных стандартных окисляющих растворов, таких как хромовая кислота, смеси перманганата калия и серной кислоты, азотная кислота, серная кислота, раствор пероксодисульфата в воде, триоксида хрома или дихромата в воде, раствор триоксида хрома в фосфорной кислоте и водной серной кислоте и т.д. Более предпочтительно использование для обработки хромовой кислоты. Время, необходимое для полного процесса обработки, может изменяться в интервале значений от 5 секунд до 3 часов, температура процесса может изменяться в интервале значений от комнатной температуры до 100oC.

Данное изобретение включает обработку поверхности полимерной основы полифункциональным аминсодержащим органическим соединением. Полифункциональное аминсодержащее органическое соединение представляет собой соединение, содержащее атомы углерода, водорода и азота, а также либо, по меньшей мере, две аминогруппы, либо одну или более аминогрупп и, по меньшей мере, одну функциональную группу, отличную от функциональной аминогруппы. Кроме углерода, водорода и азота соединение может также содержать один или большее количество других элементов, таких как кислород, сера, галоген или фосфор, но обычно оно не содержит кремний, титан, цирконий или алюминий, которые являются основой обычных связывающих реагентов.

Примерами полифункциональных аминсодержащих соединений, включающих, по меньшей мере, одну аминогруппу, являются соединения групп A и B, где группа A включает низкомолекулярные и высокомолекулярные органические амины, которые представляют собой соединения, содержащие две или большее количество функциональных аминогрупп. Амины могут быть первичными, вторичными и/или третичными аминами или смесью аминов этих трех типов, однако первичные и вторичные амины предпочтительны ввиду их более высокой химической активности по сравнению с третичными аминами. Группа B химических веществ включает полифункциональные органические соединения, в которых присутствует, по меньшей мере, одна функциональная аминогруппа и одна или более функциональных групп, отличных от аминогруппы. К таким функциональным группам относятся (без ограничения этим перечнем) следующие функциональные группы или их сочетания: перфторуглеводороды, ненасыщенные углеводороды, гидроксильные группы/фенолы, карбоксильные группы, амидогруппы, группы простых эфиров, альдегидные/кетогруппы, нитрильные, нитрогруппы, тиольные группы, группы фосфорных кислот, сульфоновых кислот, галогены. Более точно, группы включают, без ограничения только этим перечнем, любые из следующих фрагментов:

AI: Линейные и циклически углеродные основные полифункциональные амины (по меньшей мере, диамины), содержащие от 2 до 60 атомов углерода, предпочтительно от 2 до 36 атомов углерода, например диаминопропан, диаминобутан, диаминопентан, диаминогексан, дитаминооктан, диаминодекан, диаминононан, диаминододекан, гексаметилендиамин, пентаэтиленгексамин, триаминопиримидин, 1,2- диаминоциклогексан и т.д.

AII: полимер, содержащий множество функциональных аминогрупп, такой как полиамины с молекулярной массой в интервале значений от нескольких сотен до нескольких тысяч, например полиэтиленимин, полиаллиламин, поливиниламин и т. д.

BI: Перфторамины, например перфторэтиламин, перфторсутиламин и т.д.

BII: Аминоспирты/фенолы, например 2-аминоэтанол, 6-амино-1-гексанол, 2-амино-2-метилпропанол, 2-амино-2-этил-1,3-пропанол, 4-аминофенол и т.д.

BIII: Аминополисахариды, например аминодекстран и т.д.

ВIV: Аминокислоты, например 4-аминомасляная кислота и т. д.

BV: Аминоальдегиды/кетоны: аминоацетальдегид (H2NCH2CHO), 1,3-диаминоацетон и т.д.

ВVI: Аминоамиды: аминоацетамид (H2NCH2CONH2), поли(амид 6-аминогексил-6-акриловой кислоты), аминобутентиоамид и т.д.

ВVII: Простые аминоэфиры, например 3-аминопропил-N-бутиловый эфир, 3-амино-1-пропанолвиниловый эфир и т.д.

ВVII: Сложные аминоэфиры, например этиловый эфир 4-аминомасляной кислоты и т.д.

ВVIII: Аминонитрилы, например В-аминопропионитрил, метоксиаминоацетонитрил, диаминомалеонитрил и т.д.

ВX: Аминонитро-производные: аминонитропиридин и т.д.

ВXI: Аминотиолы, например 1-амино-2-метил-2-пропантиол и т.д., бутиламиноэтантиол и т.д.

ВXII: Аминофосфорные кислоты: аминопропилфосфорная кислота, аминофосфономасляная кислота, аминобензилфосфорная кислота и т.д.

ВXIII: Аминосульфоновые кислоты: 3-амино-1-пропансульфоновая кислота, аминобензосульфоновая кислота и т.д.

ВXIV: Аминогалогенпроизводные: аминохлорбензиловый спирт и т.д.

ВXV: Аминоалкены, аминоалкины: аллиламин, диаллиламин, триаллиламин и т. д.

Все соединения группы B (с BI по ВXV) могут содержать от 2 до 60 атомов углерода, предпочтительно от 2 до 36 атомов углерода в случае низкомолекулярных соединений, и в случае, когда используется полимерное соединение, молекулярная масса его может изменяться в интервале значений от нескольких сотен до нескольких миллионов.

Соединение, содержащее кислотную группу, используемое в данном изобретении в сочетании с полифункциональным соединением, содержащим аминогруппу, для получения двухслойной или многослойной поверхностной прививки, как указано ранее в одном предпочтительном воплощении изобретения, включает соединения, имеющие, по меньшей мере, одну из следующих кислотных групп или их гидролизуемых солей, таких как (без ограничения только этим перечнем) карбоксильная/карбоксилатная, сульфоновая/сульфонатная и фосфорная/фосфонатная группы. Соединения могут также содержать в их молекулярных структурах кислотные группы более чем одного типа, а также другие органические функциональные группы, такие как гидроксильная, амино-, амидная группа, простая эфирная группа, группа сложного эфира, кетоновая, альдегидная группа, атом галогена и т. д. Соединения, содержащие кислотные группы, могут представлять собой соединения с молекулами небольших размеров, включающих от 2 до 60 атомов углерода, или макромолекулами, масса которых имеет значения в интервале от нескольких сотен до нескольких миллионов. Предпочтительно, в молекулярной структуре соединений, содержащих кислотные группы, включается более одной кислотной группы.

Предпочтительно, соединение, содержащее кислотную группу, выбирают из группы, включающей: полимеры мономеров, выбранных из группы, в которую входят акриловая кислота, метакриловая кислота, п-стиренкарбоновая кислота, 4-метакрилоилоксиэтилтримеллитат, винилсульфоновая кислота, п-стиренсульфоновая кислота, метафосфоновая кислота, а также сополимеры, включающие один или большее количество указанных мономеров, и производные полисахаридов, содержащие сульфоновую/сульфонатную и карбоксильную/карбоксилатную группы.

Примерами соединений, содержащих кислотные группы, являются следующие: соединения, содержащие группы карбоновых кислот (например, полиакриловая кислота, производные полисахаридов, содержащие карбоксильные или карбоксилатные группы, полиметакриловая кислота, сополимер акриловой и малеиновой кислот, поли(п-стиренкарбоновая кислота), поли (4- метакрилоилоксиэтилтримеллитат)), соединения, содержащие сульфогруппу (например, производные полисахаридов, содержащие сульфогруппу или сульфонатную группу, поли(винилсульфоновая кислота), поли(п-стиленсульфоновая кислота)), и соединения, содержащие группу фосфорной/фосфоновой кислоты (поли (метафосфорная кислота)). Концентрация растворов соединений, содержащих кислотные группы, предпочтительно заключается в интервале от 0,000001% до 10% (мас.) или более предпочтительно от 0,01% до менее 1% (мас.). Когда концентрация равна 0,5% (мас. ) или более, указанная непрореагировавшая или избыточная композиция смывается с обработанной полимерной основы перед сушкой и конечными целевыми применениями.

Полифункциональные органические соединения, содержащие аминогруппы, обоих групп, т. е. групп A и B, и соединения, содержащие кислотные группы, могут применяться из раствора (погружение, нанесение кистью, опрыскивание), пара или механической дисперсии любого типа чистого химического вещества или его растворов и/или смесей в любом подходящем растворителе. В соответствии с данным изобретением, для приготовления активных растворов может использоваться любой водный или органический растворитель или их смеси, которые не взаимодействуют с основой и позволяют растворить описываемые в данном изобретении соединения, содержащие аминогруппы. Предпочтительными растворителями для приготовления раствора являются вода и спирты (например, изопропиловый спирт и этанол).

Нами установлено, что концентрация полифункционального аминсодержащего соединения на поверхности полимерной основы оказывает большое влияние на силу связывания с адгезивом или покрытием, применяемым впоследствии. Можно было бы ожидать, что более высокая концентрация будет обеспечивать большее количество связывающих сайтов и, следовательно, большую прочность, как полагали ранее. В действительности же во многих случаях происходит обратное. Наш опыт, как представлено в примерах данного изобретения, четко показывает, что применение химических веществ для привитой сополимеризации в концентрации 1% (мас.) или более на полимерных поверхностях без последующей промывки приводит к образованию слабого связующего слоя на обработанной полимерной поверхности ввиду присутствия избыточного количества свободно связанных молекул, которые не являются химически привитыми в полимерную поверхность. В результате это приводит к наблюдаемому снижению прочности связывания и последующему преждевременному повреждению при выдерживании, например, во влажной атмосфере или при погружении в жидкость, такую как вода, или жидкости другого типа. Соответственно в нашем изобретении предпочтительно, что полифункциональное органическое соединение, содержащее аминогруппу, либо применяется (а) в концентрации от 0,000001% до менее 1% (мас.), предпочтительно не более 0,5% (мас.) (наиболее предпочтительно не более 0,25%), либо (b) полифункциональному органическому соединению дают возможность реагировать на поверхности полимерной основы, а избыток затем удаляют промывкой поверхности полимерного субстрата водой, подходящим растворителем или их смесью, используя либо тольконную стадию промывки, либо методику многостадийной промывки. Наиболее предпочтительно применение обоих стадий (a) и (b), то есть для применения полифункционального соединения, содержащего аминогруппу, используют разбавленный раствор и обработанный субстрат промывают перед сушкой и последующими целевыми конечными применениями.

Соединение, содержащее аминогруппы, может наноситься и применяться в течение любого подходящего периода времени, составляющего от 0,0001 секунды до 24 часов, при любой температуре в интервале от комнатной температуры до и выше температуры кипения этих соединений. Предпочтительно, соединения применяют в течение от 0,01 до 30 секунд при температуре в интервале от 20 до 100oC.

Для данного применения могут быть выбраны одно или большее количество полифункциональных органических соединений, содержащих аминогруппы, в которых функциональные группы, привитые в полимерную поверхность, обладают контролируемой или максимальной повышенной активностью на поверхности раздела фаз. Например, если субстрат, который следует модифицировать, подлежит связыванию цианоакрилатным клеем, полифункциональный органический амин следует выбирать так, чтобы снабдить полимерную поверхность нуклеофильными свободными аминогруппами, которые затем инициируют отверждение и реагируют с клеем в процессе связывания и отвердения клея. Анализ методом XPS (рентгеновской фотоэлектронной спектроскопии) HDPE, обработанного окисляющим коронным разрядом с последующим нанесением полифункционального амина, подтверждает, что аминопроизводное соединение необратимо привито в окисленную полимерную поверхность и что 60% аминогрупп на поверхности остаются свободными для участия в последующей (их) реакции(ях).

Было также установлено, что преимущественным является в процессе обработки полимерной основы полифункциональным аминсодержащим органическим соединением одновременное приложение к органическому аминсодержащему соединению и/или к основе подходящего постоянного и/или высокочастотного переменного физического поля. Например, может использоваться любое из перечисленных далее полей: ультразвуковое, микроволновое, радиочастотное, тепловое энергетическое поле или их сочетания. Предпочтительно применение ультразвукового поля и/или микроволн.

В соответствии с данным изобретением необязательные органические функциональные группы присоединяются к полимерной поверхности основы в результате погружения окисленного субстрата в композицию, содержащую амин(ы) при одновременном приложении к раствору ультразвукового поля. Преимуществом, обеспечиваемым одновременным применением ультразвукового поля и/или микроволн в течение стадии (ii), является ускорение и облегчение введения выбранного химического соединения в полимерную поверхность для того, чтобы получить модифицированную поверхность со стабилизированными и улучшенными физическими и химическими свойствами. Кроме того, одновременное применение ультразвуковой энергии во время обработки позволяет также улучшить ориентацию адсорбированных молекул.

Предпочтительный интервал частот ультразвукового поля заключен в интервале от 1 до 500 кГц, более предпочтительно от 10 до 50 кГц.

Предпочтительно использование микроволновой энергии с частотой в интервале от 1 ГГц до 300 ГГц.

В общем случае данное изобретение может использоваться для следующих целей: 1) контроль или повышение способности к связыванию (соединению) полимерных материалов с другими материалами, включая (но не ограничивая данным перечнем) клеящие вещества (адгезивы), герметики, покрытия и любые другие активные и/или неактивные с химической точки зрения органические, неорганические или металлические материалы или их смеси, 2) контроль поверхностной энергии и/или смачиваемости и придание гидрофобным полимерным материалам гидрофильности или наоборот, 3) улучшение эксплуатационных характеристик композита посредством модификации поверхностей полимера или полимеросновных армирующих материалов в соответствии со способом данного изобретения для получения контролируемой или максимальной адгезии и реологических свойств на границе раздела фаз армирующий материал (волокно или наполнитель)/матрица, 4) улучшение биологической совместимости полимерных материалов для различных применений, связанных с биологией и медициной.

После обработки полимера или материала на основе полимера способом, согласно изобретению, обработанная поверхность может быть за счет адгезии соединена (связана) с другой основой или покрытием.

При (с помощью адгезива - клея) соединении за счет адгезии с другой основой на обработанную поверхность может наноситься любой подходящий адгезив, а затем другую основу приводят в контакт с адгезивом. Подходящими адгезивами являются, например, цианоакрилаты, структуральные акриловые адгезивы, полиуретановые адгезивы, кремневые адгезивы, герметики, ненасыщенные сложные полиэфирные адгезивы, контактные адгезивы или термопластичные адгезивы. Примеры особенно подходящих адгезивов включают, но не ограничиваются только этим перечнем, цианоакрилаты - Loctite 406, Loctite 454, акрильный Permabond F241, полиуретановый Tyrite 7520 A/B. Предпочтительно адгезив будет затвердевать при температуре ниже 70oC.

С другой стороны, любые подходящие контактные адгезивы, такие как (но без ограничения этим перечнем) клейкая лента, могут быть нанесены на обработанную поверхность, а затем другая основа приводиться в контакт с лентой.

Предпочтительно, способ согласно изобретению, включает применение композиции покрытия (для нанесения) на обработанную полимерную основу. Композиция покрытия может представлять собой краску на металлической или твердой основе, лак, масляный лак, эмаль, водную эмульсию, неводную дисперсию (органозоль), плалстизоль или порошковое покрытие, светоотверждаемое покрытие, напыленное покрытие и т.п.

Когда на обработанную основу наносится надпись с помощью типографской краски, может использоваться любая подходящая типографская краска.

Аналогично, когда обработанная основа покрывается металлическим материалом, может использоваться любой подходящий металлический материал. На основу, обработанную в соответствии со способом, согласно изобретению, также могут наноситься любые покрытия на основе водного и/или органического носителя и содержащие ферромагнитные частицы, такие как используемые для записи голоса и/или изображения.

Примерами, не полностью отражающими важные технологические и биологические области, в которых могут применяться полимерные поверхности, модифицированные способом, согласно изобретению, для достижения заданного уровня гидрофильности или гидрофобности, являются следующие:

- Заданное испарение/теплопередача: заданная/оптимизированная смачиваемость твердых поверхностей обеспечивает (проведение) операций для повышения или снижения скорости испарения охлаждающей жидкости, что приводит к оптимизированной теплопередаче через поверхность теплопередачи,

- Печать: заданная/повышенная смачиваемость типографскими красками, покрытиями и другими жидкостями на бумагах, полимерах или металлах и заданное распределение вещества печати на передающих тиглях и/или валиках,

- Высвобождающие покрытия: заданная/минимальная адгезия любого нужного вещества (например, воды, масла, клея, краски, клеток крови) на поверхности высвобождающего/неклейкого материала,

- Текстильные материалы: заданная/максимальная скорость распределения волокнистых отделок, красок, типографских красок и т.д., или, в другом случае, отталкивания воды, масла или загрязнений,

- Декоративные покрытия: заданная максимальная скорость распределения и адгезия органических, неорганических, металлических или гидридных покрытий, нанесенных на поверхность твердого материала,

- Чистота поверхностей, однородность цвета и/или способность к самоочистке/повышение: заданная/повышенная до максимума скорость распределения жидкостей или паров и/или хорошая способность удерживания жидкой пленки на поверхности покрытия продукта.

Изобретение позволяет регулировать смачиваемость поверхностей полимера посредством применения соответствующего органического соединения, содержащего аминогруппы, а также, необязательно, соединения, содержащего кислотные группы. Например, (i) когда необработанная полимерная поверхность является гидрофобной, получение смачиваемой поверхности с краевым углом воды, равным 60o или менее, (ii) когда необработанная полимерная поверхность является гидрофильной, получение несмачиваемой водой поверхности с краевым углом воды, равным 90o или более.

Данное изобретение особенно полезно для видоизменения гидрофильности полимерного покрытия металлических изделий. Гидрофобные полимеры обычно используются в качестве поверхностных покрытий для защиты металлических поверхностей от потемнения и коррозии и для получения красивой отделки. Такие металлические изделия с покрытием широко используются в строительстве и автомобильной промышленности. Гидрофобная природа полимера особенно полезна для такого применения, поскольку обеспечивает эффективную защиту от влаги. Однако несмотря на это преимущество, гидрофобность поверхности снижается астатическими свойствами поверхностного покрытия. При помещении на гидрофобную поверхность вода образует капельки, которые высыхают с образованием непригодных следов. Эффект высушенных водных капель особенно неблагоприятен в присутствии порошка, загрязнителя или солей.

Данное изобретение позволяет применять в виде покрытия на металл гидрофобный полимер для обеспечения таким образом преимущественной защиты от влаги, и поверхность впоследствии должна подвергаться модификации для улучшения ее астатических характеристик без уменьшения защитной функции полимерного покрытия. Изобретение также обладает преимуществом, которое состоит в том, что оно позволяет улучшить астатические характеристики поверхности без необходимости изменять используемые в настоящее время процессы нанесения покрытия на полимерную или металлическую основу. На улучшение внешнего вида влияет обработка металлического изделия с покрытием посредством способа, согласно изобретению.

В данном воплощении изобретения покрытие может быть изготовлено из сложного полиэфира, поливинилиденфторида или любого другого полимера из указанных выше, и металл может представлять собой сталь, алюминий или другой металл или сплав. Хорошо известные продукты COLOURBIND (торговая марка John Lydaght Australia Pty. Ltd) могут подвергаться обработке в соответствии со способом, согласно изобретению.

В общем случае установлено, что краевой угол воды на смачиваемой полимерной поверхности должен быть менее 60oC и предпочтительно менее 45oC. Этого не легко достичь на ряде поверхностей основ при помощи обычных способов окисления поверхности, таких как коронный разряд, обработка пламенем и даже неосаждающие обработки плазмой. Кроме того, гидрофильность, полученная этими способами, не является стабильной во времени, как указано выше.

Следовательно, сочетание способа простого окисления и пост-химической прививки посредством либо двухстадийного, либо трехстадийного процесса, как описано в данном изобретении, будет обеспечивать получение подходящих стабильных и недорогих гидрофильных поверхностей для удовлетворения различных потребностей.

После обработки способом, согласно изобретению, полимерного материала или материала на основе полимера обработанная поверхность может использоваться для различных биомедицинских применений. Изделия для медицинского применения, изготовленные с помощью модифицированных полимерных материалов, включают, без ограничения, следующие применения:

- Медицинская обработка

Системы очистки крови: оксигенатор крови для искусственного легкого, гемодиализатор и гемофильтр для искусственной почки, фильтры для плазмафореза или удаления вирусов, адсорбционная колонка для детоксикации, клеточный сепаратор, иммуноактиватор.

Протезирование: система кровообращения, протезирование сосудов, трансплантат в виде "заплаты" на дефект сосудистой стенки, искусственный клапан сердца, вспомогательный сердечный насос для крови, контактные линзы, интраокулярные линзы, трубка шунта, катетер перентерального питания, гидроцефалийный шунт, имплантаты в восстановительной хирургии, протезы и имплантаты в стоматологической хирургии, повязки или салфетки для наложения на раны.

Одноразовые изделия: Катетеры, шунты, иностатики, адгезивы, шприцы.

- Системы доставки лекарственных средств: Трансмукозные системы для глаукомы или контрацепции, трансдермальные системы, используемые при тошноте, стенокардии, гипертензии и т.д., полимерное соединение для antimalignancy липидные микросферы для применения при заболеваниях системы кровообращения и инфекционного заболевания, микросферы и липидные микросферы для целевого введения.

- Клинические лабораторные испытания: химия сухих реагентов, иммобилизация белков, иммобилизация фермента для биосенсора, микросферы в иммуноанализе и измерения биологической активности клеток, оценка гибридизации кислоты ядра, незагрязняющиеся поверхности и антибактериальная фиксация.

Далее изобретение будет описано более подробно с помощью конкретных примеров. Следует представлять, что примеры приводятся только для иллюстрации изобретения, и их не следует рассматривать как ограничивающие область данного изобретения.

В примерах определенную часть поверхности основы обрабатывают различными способами и применяют для разных целей.

После склеивания образцы оставляют для отверждения в течение 72 часов перед механическим испытанием с использованием опыта определения усилия сдвига для одного перекрывания при величине перекрывания, равной 3 мм. Испытание проводят на механическом аппарате Инстрона (Instron) при комнатной температуре и движении направляющей головки со скоростью 10 мм/мин.

В случае использования образцов с покрытием алюминиевый брусок соединяют с затвердевшим покрытием в виде пленки и затем подвергают силовой нагрузке для определения силы сцепления между покрытием и основой.

Для демонстрации гидрофильности полимерных поверхностей перед модификацией и после нее поверхности взято измерение краевого угла воздух/вода. Измерения краевого угла проводят при нормальных условиях (20 + 2oC, относительная влажность = 50 + 5%), используя гониометр Раме-Харта для измерения краевого угла, модель 100-00. Определение краевого угла воздух/вода проводят немедленно после нанесения капли на поверхность.

При измерении смачиваемости ее оценку проводят подсчетом времени, необходимого для высыхания на воздухе непрерывной водной пленки на полимерной поверхности. Каждое измерение повторяют последовательно три раза. С учетом того, что трудно определить абсолютные величины при таком виде измерений, возможно более подходит классифицировать результаты в соответствии с терминологией "Хорошая", "Средняя", "Слабая", "Очень слабая". "Хорошая" означает образование сплошной водной пленки на полимерной поверхности и медленное испарение воды с такой поверхности. Более точно, время, в течение которого водная пленка разрушается на краю образца, должно быть более 15-30 секунд, и время, необходимое для высыхания воды из центра образца, должно составлять более 2 минут. "Средняя" указывают на то, что водная пленка разрушается быстро на краю образца и что время высыхания воды с поверхности будет заключаться в интервале от 0,5 до 2 минут. В том случае, когда непрерывная водная пленка еще может образовываться на поверхности, но разрушается быстро, поверхность характеризуется как обладающая "Слабой" смачиваемостью. И наконец, поверхность, на которой не может образовываться непрерывная водная пленка, называют поверхностью, обладающей "Очень слабой" смачиваемостью.

Пример 1

В данном примере поверхность образцов из полипропилена (PP), полиэтилена высокой плотности (HDPE) и полиэтилена низкой плотности (LDPE) обрабатывают различными способами и соединяют с эпоксиадгезивом (LC191), цианоакрилатным адгезивом (Loctite 406) и полиуретановым адгезивом (Tyrite 7520 A/B).

Используются следующие способы обработки поверхностей:

(i) обработка отсутствует

(ii) первая обработка - коронный разряд величиной 151 мДж/мм2, а затем погружение в 1% или 5% раствор полиэтиленимина или триэтилентетрамина в изопропаноле для исчерпывающей демонстрации недостатков изобретения, описанного в публикации Japanese Specification N Sho 56-16175 и объяснения преимущества нового способа, описанного в данном изобретении. Обработанные образцы либо непосредственно соединяют с эпоксиадгезивом (LC 191) или цианоакрилатным адгезивом (Loctite 406), либо поверхности, обработанные в соответствии со способом, согласно изобретению, промывают дистиллированной водой или этанолом для удаления избытка или непрореагировавших химических веществ с последующей сушкой поверхности перед нанесением адгезивов этих же типов.

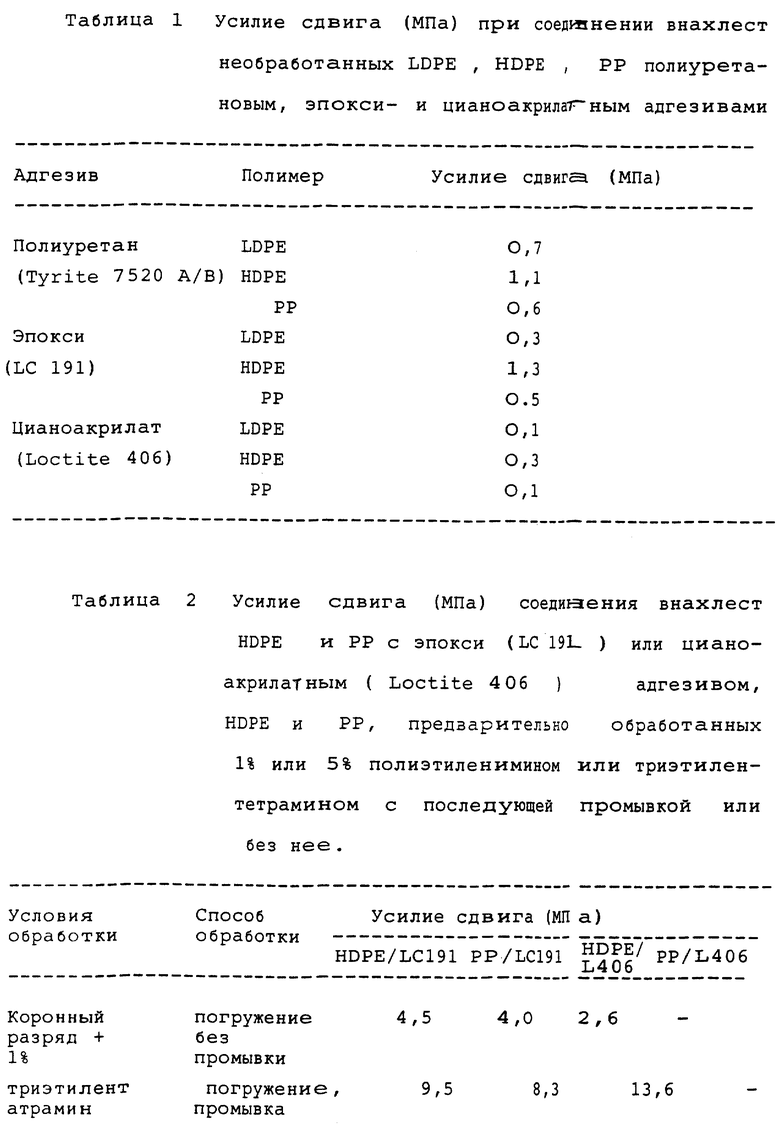

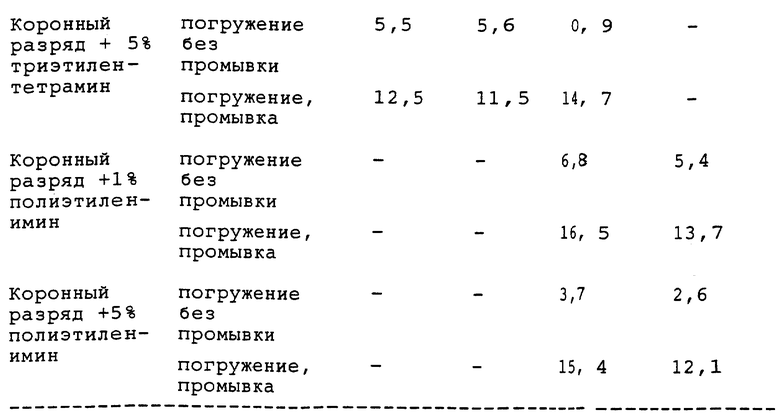

После отверждения адгезива для сравнения аналогичных результатов при различных способах обработки определяют прочность связывания. Результаты испытаний представлены в таблицах 1 и 2.

Из таблицы 1 (см. в конце описания) видно, что необработанные LD РЕ, HDPE и PP обладают очень слабой адгезией ко всем используемым адгезивам. Результаты, приведенные в таблице 2 (см. в конце описания), четко показывают, что когда на окисленную с помощью коронного разряда полимерную поверхность наносятся амины в концентрации 1% или 5% необходимо удалять избыточный непрореагировавший реагент с обработанной поверхности с помощью смыва подходящим растворителем или растворителями, как описано в изобретении. В противном случае эти непрореагировавшие вещества могут действовать как слабый связующий слой, что приводит к значительному снижению влияния обработки на повышение адгезии.

Пример 2

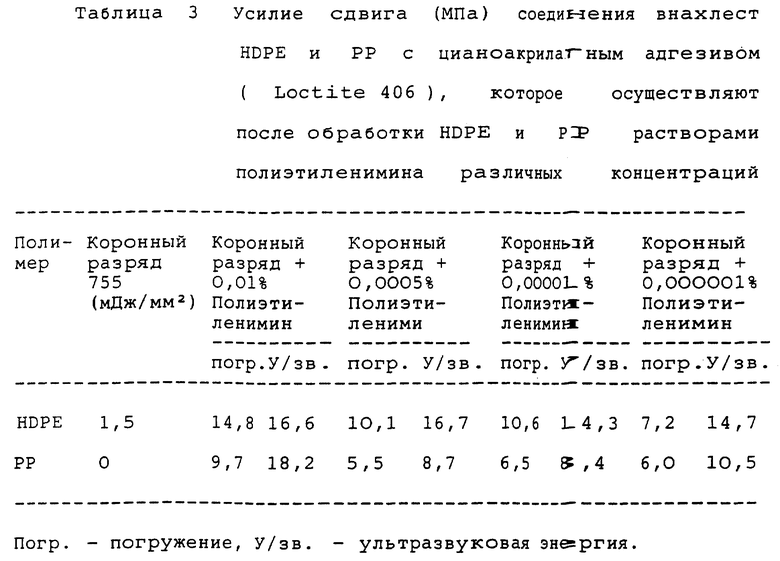

В данном примере поверхность образцов, изготовленных из полиэтилена высокой плотности (HDPE) и полипропилена (PP), обрабатывают различными способами, как показано в таблице 3 (см. в конце описания) и затем соединяют с цианоакрилатным адгезивом (Loctite 406).

Во всех обработках образцы обрабатывают коронным разрядом мощностью 755 мДж/мм2 в воздушной среде. Образцы, обработанные коронным разрядом, затем либо не обрабатывают перед нанесением адгезива, либо погружают в раствор полиэтиленимина или триэтилентетрамина очень низкой концентрации на 30 секунд или погружают в эти же растворы при одновременном применении ультразвуковой энергии с частотой 35 кГц к раствору в течение 30 секунд.

В качестве растворителя в растворах полиэтиленимина и триэтилентетрамина используется изопропанол.

Результаты, представленные в таблице 3 (см. в конце описания) описания, показывают, что органические амины могут наноситься (погружение или погружение с одновременным применением ультразвуковой обработки) в виде растворов низких концентраций (порядка ppm) (0,000001%) на HDPE и PP поверхности обработанные коронным разрядом в атмосфере воздуха, и повышение адгезии является еще более значимым по сравнению с образцами, обработанными только коронным разрядом. В частности, могут быть получены дополнительно улучшенные усилия сдвига, когда полиэтилениминовые растворы применяются одновременно с ультразвуковой обработкой.

Сравнение результатов таблицы 3 с результатами таблицы 2 показывает безусловные преимущества данного изобретения относительно публикации Japanese specificatio Sho 56-16175.

Пример 3

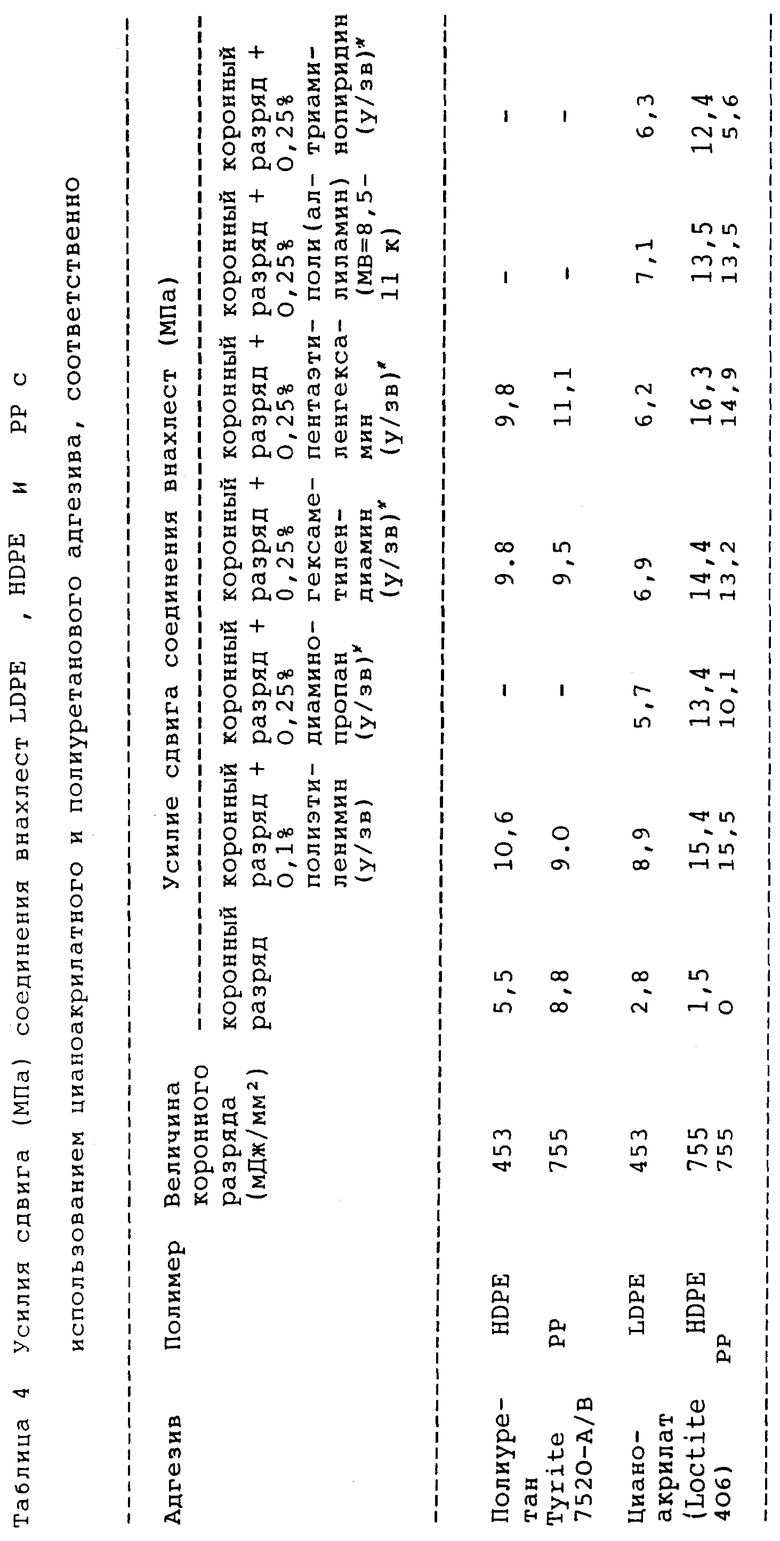

В данном изобретении поверхность образцов, изготовленных из HDPE, LDPE и PP, обрабатывают различными способами и соединяют с цианоакрилатным адгезивом (Loctite 406) и полиуретановым адгезивом (Tyrite 7520 A/B).

Поверхности обрабатывают следующим образом:

(i) обработка коронным разрядом в атмосфере воздуха,

(ii) коронный разряд с последующим погружением основы в растворы различных органических аминов с концентрациями от 0,1% до 0,25% при одновременном применении ультразвуковой энергии (35 кГц).

После отверждения адгезива прочность связывания (соединения) определяют по сравнению с соответствующими результатами для поверхностей, обработанных разными способами. Результаты опытов приведены в таблице 4 (см. в конце описания).

Как видно из таблица 4, обработка поверхностей полиолефинов коронным разрядом в атмосфере воздуха хотя и приводит к значительному повышению адгезии к полиуретановому адгезиву, обеспечивает низкое связывание или не приводит к прочному связыванию с цианоакрилатным адгезивом. Однако дополнительное повышение адгезии для полиуретанового адгезива и значительное улучшение адгезии для цианоакрилатного адгезива может быть получено при двухстадийной обработке способом, согласно изобретению, который включает обработку коронным разрядом в атмосфере воздуха с последующим погружением в растворы органических аминов низкой концентрации при одновременном применении ультразвуковой энергии.

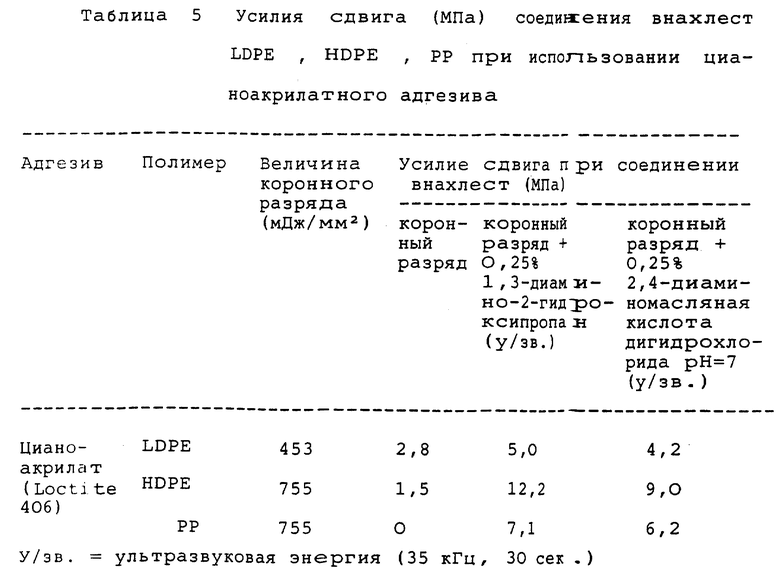

Пример 4

В данном примере полипропиленовая (РР) поверхность, поверхность из полиэтилена высокой плотности (HDPE) и поверхность из полиэтилена низкой плотности (LDPE), обработанные коронным разрядом, дополнительно погружают на 30 секунд при одновременном применении ультразвуковой обработки в 0,25% раствор 1,3-диамино-2-гидроксипропана в изопропаноле или 0,25% раствор 2,4-диаминомасляной кислоты дигидрохлорида в изопропаноле (как показано в таблице 5, см. в конце описания). В случае применения дигидрохлорида диаминомасляной кислоты pH раствора перед обработкой поверхности доводят до 7, используя 0,5 М раствор NaOH. После этого обработанные образцы соединяют цианоакрилатным адгезивом (Loctite 406).

По сравнению с усилием сдвига, полученным при использовании только коронного разряда, результаты, представленные выше, показывают дополнительное значительное повышение адгезии, которое является результатом поверхностной обработки полиолефинов в соответствии с данным изобретением, т.е. коронным разрядом с последующим применением одного из двух химических соединений, содержащих аминогруппы.

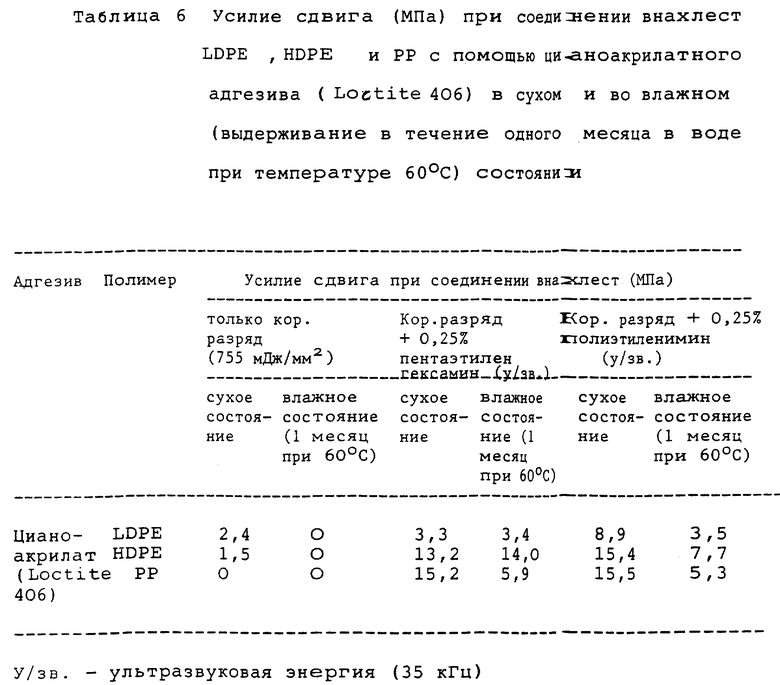

Пример 5

В данном примере поверхности, изготовленные из полиэтилена низкой плотности (LDPE), полиэтилена высокой плотности (HDPE) и полипропилена (PP) обрабатывают только коронным разрядом в атмосфере воздуха или коронным разрядом в атмосфере воздуха с последующим погружением на 30 секунд в 0,25% раствор пентаэтиленгексамина в изопропаноле или 0,5% раствор полиэтиленимина в изопропаноле с одновременной ультразвуковой обработкой (35 кГц).

После указанной обработки образцы последовательно соединяют с цианоакрилатным адгезивом (Loctite 406) делят на две одинаковые группы, одну группу образцов испытывают после отверждения адгезива в течение 72 часов (обозначают как "прочность в сухом состоянии"), в то время как другую группу образцов сначала оставляют для отверждения при комнатной температуре в течение 72 часов на воздухе, а затем погружают на один месяц в воду с температурой 60oC (полученную таким образом прочность обозначают как "прочность во влажном состоянии"). Полученные результаты представлены в таблице 6 (см. в конце описания).

Из таблицы можно видеть, что помимо значительного улучшения прочности, достигаемого при применении аминпроизводного одновременно с ультразвуковой обработкой, обработка этого типа обеспечивает также прочную связь на очень длительный период.

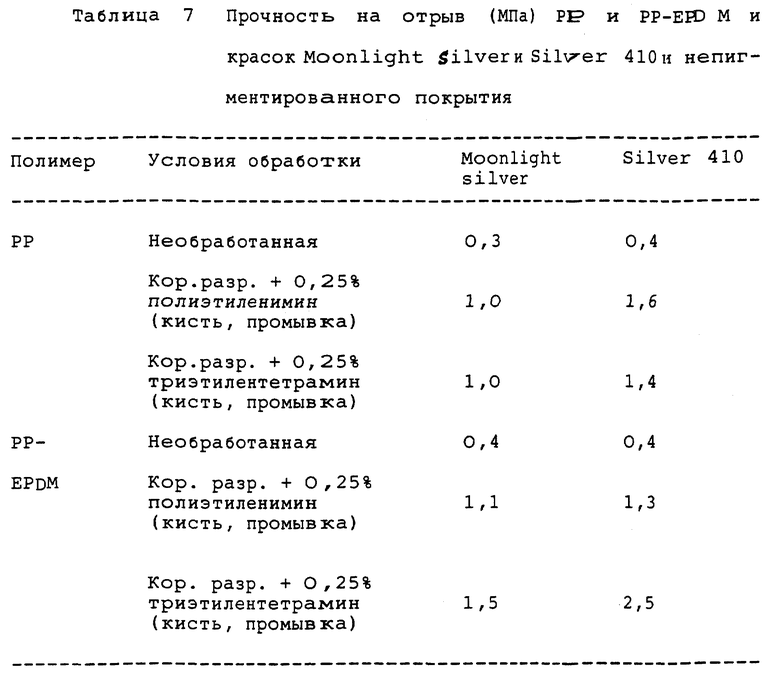

Пример 6

В данном примере поверхности образцов из полипропилена (PP и PP-PE M смеси (этиленпропиленовая диеновая смесь) обрабатывают коронным разрядом 151 мДж/мм2 в атмосфере воздуха с последующей обработкой 0,25% раствором полиэтиленимина или 0,25% раствором триэтилентетрамина в изопропаноле. Обработанные образцы затем покрывают соответственно двумя разными металлоосновными покрытиями (Moonlight Silver, Silver 410 - оба от A.M/Industries, Austalia), а затем полиуретановым непигментированным покрытием.

Адгезию краски измеряют определением прочности на отрыв красок от полимерной поверхности с использованием элкометра (Elcometer). При выполнении операции алюминиевый брусок соединяют с покрытием, которое подвергают испытанию, используя 2-паковочный адгезив, отверждающийся в течение 24 часов. После отверждения элкометр помещают над брусом и занимают лапку. Ручку храпового колеса медленно вращают. Если брусок и покрытия удаляют из основы перед достижением тестовой емкости, индикатор натяжения сохраняет максимальную силу, необходимую для отрыва, которая достигается в процессе опыта (в МПа).

Из таблицы 7 (см. в конце описания) можно видеть, что применение полифункционального амина после обработки коронным разрядом в атмосфере воздуха на PP и PP-EPDM поверхностях приводит к значительному повышению адгезии краски для двух металлоосновных красок, используемых в этом опыте.

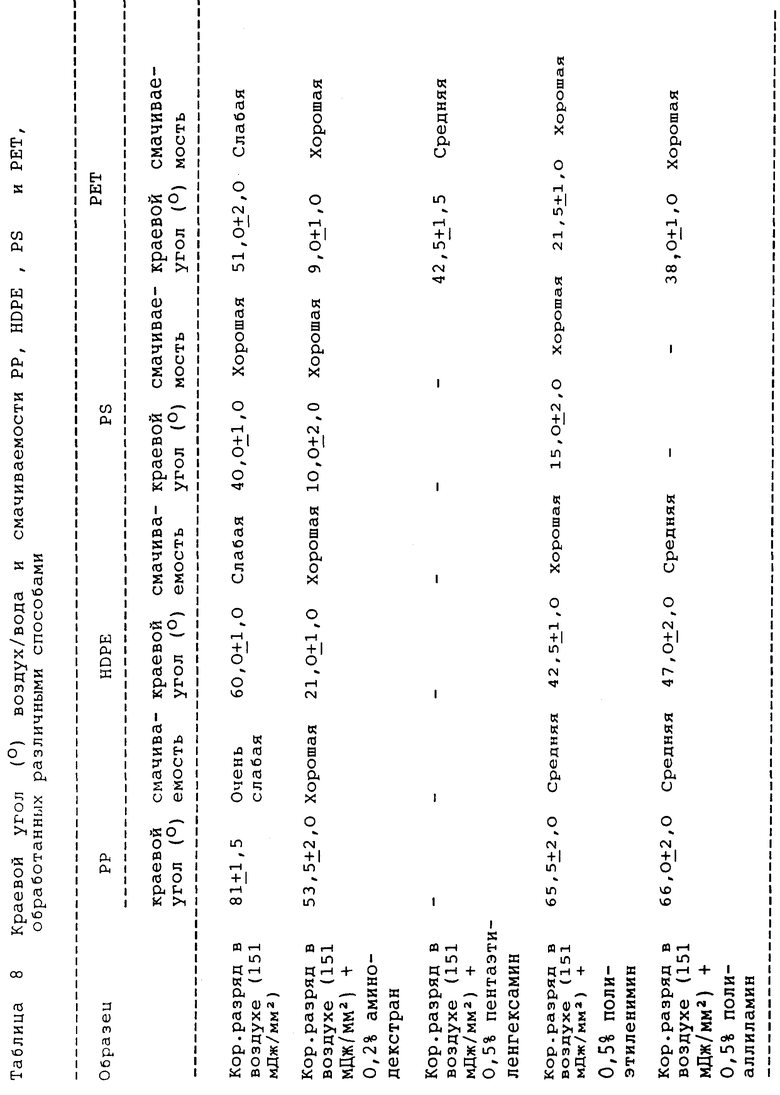

Пример 7

В данном примере поверхности пленки поли (этилентетрафталата) (PET), полипропилена (PP) и полистирена (PS) обрабатывают различными способами перед проведением измерения краевого угла воздух/вода и смачиваемости.

Различными способами обработки были следующие способы:

(i) Окислительная обработка коронным разрядом 151 мДж/мм2 в атмосфере воздуха. Образец, обработанный коронным разрядом, промывают дистиллированной водой в соответствии с методикой (а), описанной ниже, и используют в качестве сравнительного образца.

(ii) Окислительная обработка коронным разрядом 151 мДж/мм2 в атмосфере воздуха с последующим погружением на 5 минут в один из следующих водных растворов при перемешивании: 0,2% раствор аминодекстрана, 0,5% раствор пентаэтиленгексамина, 0,5% полиэтиленимина и 0,5% раствор полиаллиамина (Mn = 8,000 - 11,000). Обработанные описанным способом поверхности тщательно промывают в соответствии со следующей методикой: (а) 2 цикла очистки, причем каждый цикл состоит из трех промывок дистиллированной водой с последующей 5 минутной ультразвуковой очисткой в дистиллированной воде и конечной промывки снова дистиллированной водой. Образцы затем сушат продувкой воздухом и затем оставляют при комнатной температуре на воздухе на один час перед проведением измерений краевого угла и смачиваемости.

Результаты испытаний представлены в таблице 8 (см. в конце описания).

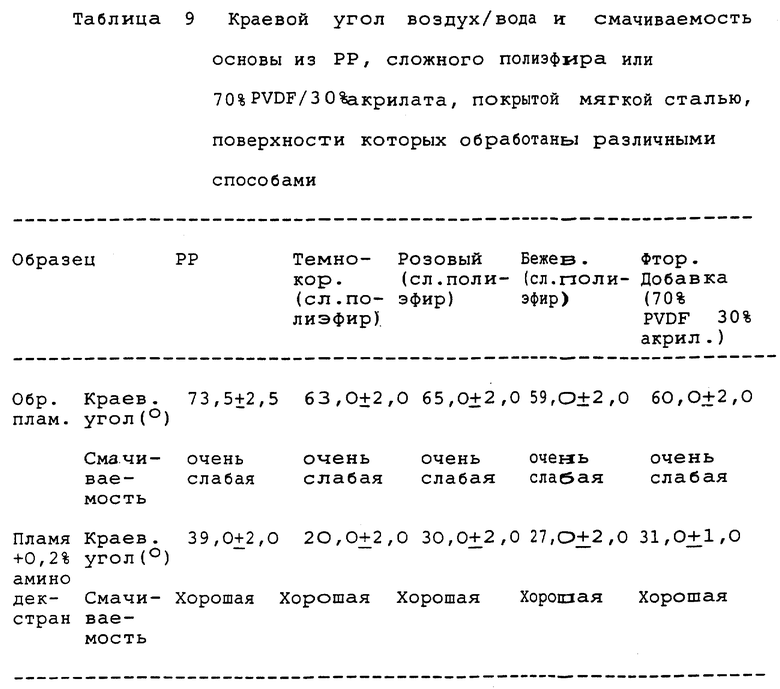

Пример 8

В данном примере поверхности основы из сложного полиэфира, из 70% PVDF 30% акрилата, покрытой мягкой сталью, и из полипропилена (PP) обрабатывают следующими способами:

(i) Окислительная обработка пламенем (соотношение воздух/пропан = 1,0%, скорость обработки = 15 м/мин, расстояние обработки = 10 мм, единственная обработка). Образец, обработанный пламенем, очищают дистиллированной водой по методике (а), описанной в примере 1, и используют в качестве сравнительного.

(ii) Окислительная обработка пламенем, как описано в пункте (i), с последующим погружением в 0,2% водный раствор аминодекстрана на 5 минут при перемешивании. Обработанные таким образом поверхности очищают в соответствии с методикой (а), приведенной в примере 7. После этого образцы сушат продувкой воздухом и оставляют на воздухе на час перед проведением измерений краевого угла и смачиваемости.

Результаты приведены в таблице 9 (см. в конце описания).

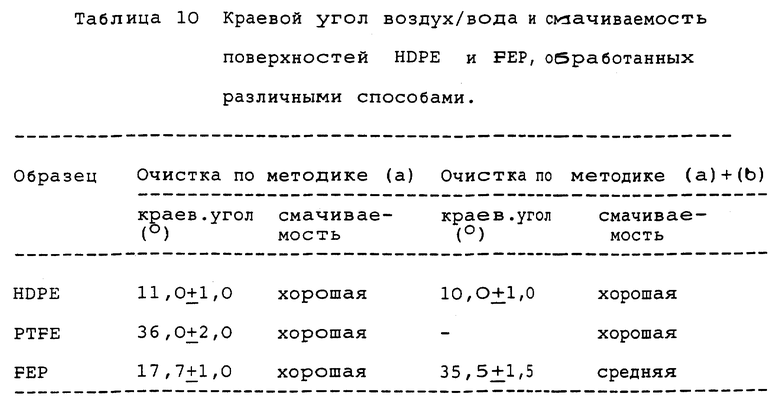

Пример 9

В данном примере HDPE, PTFE и FEP обрабатывают коронным разрядом в атмосфере гелия (скорость подачи гелия = 4 литра/мин, 151 дЖ/мм2). HDPE, PTFE и FEP, обработанные коронным разрядом, после этого погружают в 0,5% водный раствор аминодекстрана и выдерживают в растворе 20 часов. Обработанные образцы очищают в соответствии с методикой (а), описанной выше в примере 8, или используя сочетание методики (а) и последующей методики (b), которая включает выдерживание в автоклаве в течение 15 минут при температуре 121oC. Обработанные образцы сушат продувкой воздухом и хранят на чистом культуральном блюде в вытяжном шкафу в течение одного дня перед проведением измерений краевого угла воздух/вода и смачиваемости. Результаты опытов представлены в таблице 10 (см. в конце описания).

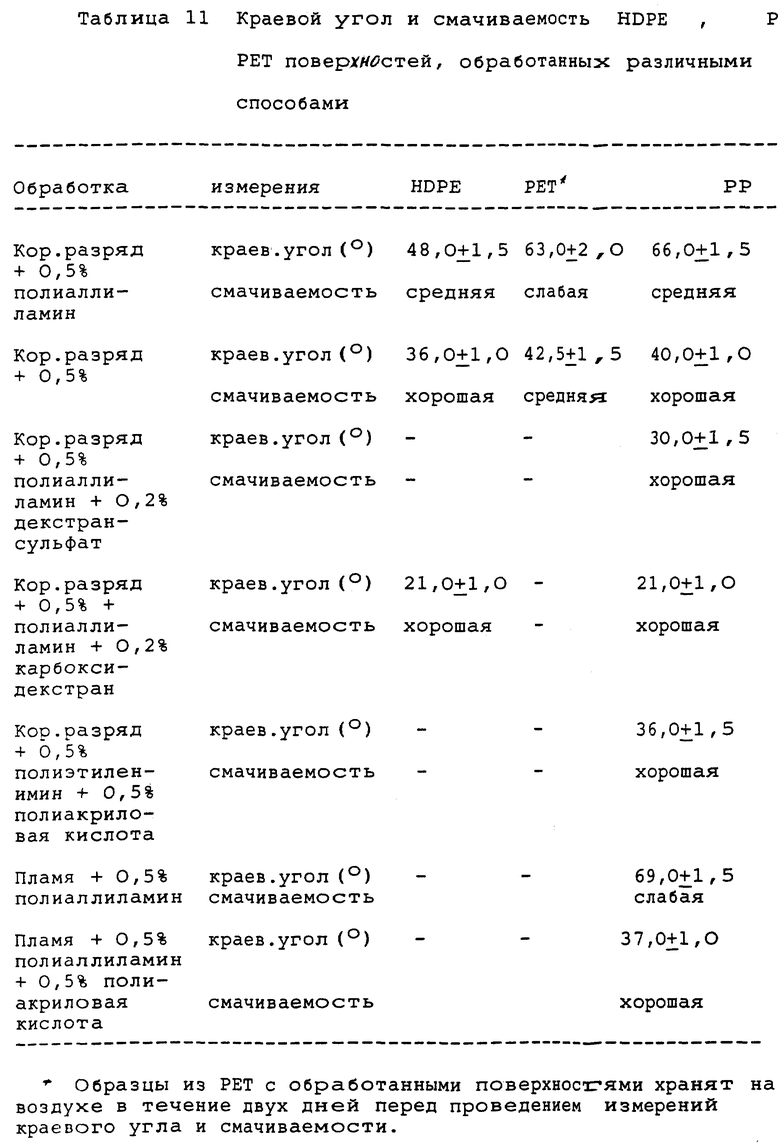

Пример 10

В этом примере HDPE и PET окисляют коронным разрядом (151 мДж/мм2), в то время как PP окисляют либо коронным разрядом на воздухе (151 мДж/мм2), либо обработкой пламенем (соотношение воздух/пропан = 1%, скорость обработки = 15 м/мин, расстояние обработки =10 мм, 1 отдельная обработка). Окисленные полимеры затем подвергают следующим постобработкам соответственно:

(i) погружение в 0,5% водный раствор полиаллиамина (Mn = 8,000 - 11,000) на 5 минут с последующей очисткой обработанной поверхности в соответствии с методикой (а),

(ii) погружение в 0,5% водный раствор полиаллиламина (Mn = 8,000 - 11,000) или полиэтиленимина (Mn = 25000) на 5 минут, с последующей очисткой обработанной поверхности в соответствии с методикой (а). Такая обработанная и очищенная поверхность дополнительно погружается соответственно в следующие растворы: 0,5% водный раствор полиакриловой кислоты (Mn = 25,000), 0,2% раствор декстрансульфата, 0,2% раствор карбоксильного декстрана - на 5 минут. Обработанные образцы снова промывают в соответствии с методикой (а). В случае HDPE и PP образцы сушат продувкой воздухом и хранят в чистой культуральной чашке под тягой один день перед проведением измерений краевого угла и смачиваемости. Однако в случае PET обработанные образцы хранят на воздухе в течение двух дней перед проведением измерений краевого угла и смачиваемости.

Результаты приведены в таблице 11 (см. в конце описания).

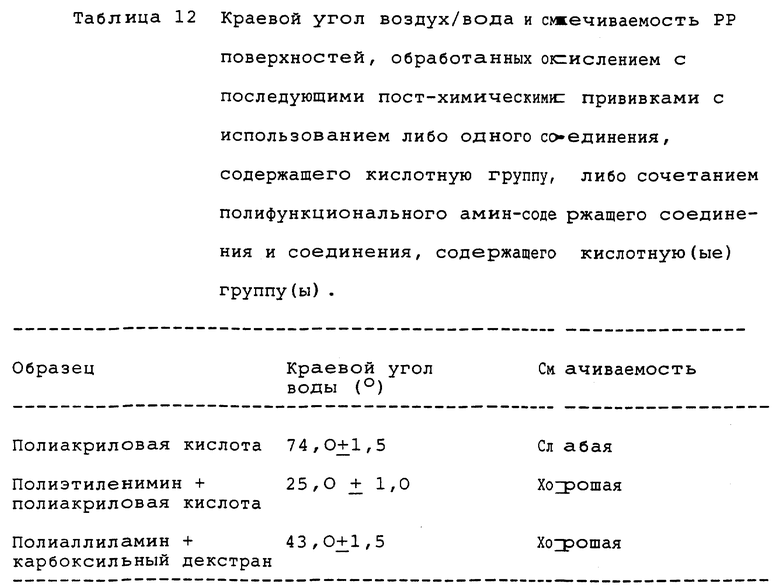

Пример 11

В данном примере листовой PP окисляют коронным разрядом в атмосфере воздуха (151 Дж/мм2). Окисленные PP листы затем погружают на 5 минут в следующие растворы:

(1) 0,2% водный раствор полиакриловой кислоты (Mn = 2000),

(2) 0,2% раствор предварительно смешанных полиэтиленимина (Mn = 25000) и полиакриловой кислоты (Mn = 2000) (соотношение амин/карбоксил = 3),

(3) 0,2% водный раствор предварительно смешенных полиаллиламина (Mn = 60000 - 65000) и карбоксильного декстрана (соотношение амин-карбоксил = 40).

Образцы, обработанные в соответствии с описанной методикой, затем промывают дистиллированной водой 10 раз с последующей промывкой в ванне с водой при одновременной ультразвуковой обработке в течение 5 минут. Образцы сушат в течение ночи перед проведением измерений краевого угла и смачиваемости.

Результаты применены в таблице 12 (см. в конце описания).

Результаты, представленные в таблице 12, подтверждают, что гидрофобная поверхность, такая как поверхность полипропилена, может быть эффективно трансформирована в гидрофильную и смачиваемую, когда применяют предложенную многослойную прививку, как показано в обработках (2) и (3), описанных выше. Прямое применение полимера полиакриловой кислоты на окисленную поверхность является недостаточным для повышения гидрофильности и смачиваемости PP поверхности.

Пример 12

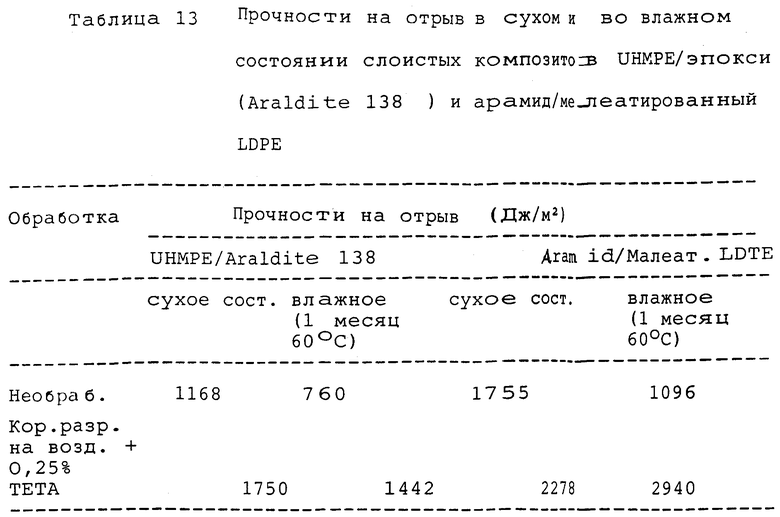

В данном примере тканые волокна полиэтилена ультравысокого модуля (UHMPE) и арамидное волокно обрабатывают коронным разрядом (151 мДж/мм2) с последующим погружением на 30 секунд в 0,25% раствор триэтиленамина (TETA) в изопропаноле с одновременным применением ультразвуковой энергии (35 кГц).

После указанной обработки получают слоистые образцы UHMPE волокно/эпокси (Araldite 138) и Арамидное волокно/малеатированный LDPE (BF 1000) (условия получения слоистого пластика: 180o, 1 МПа, 10 минут) и делят их на две равные группы, у одной группы образцов после получения слоистого материала и полного отверждения матрицы определяют прочность на отрыв (обозначают как "прочность в сухом состоянии"), в то время как другой группе образцов сначала дают затвердеть при комнатной температуре в течение 72 часов на воздухе, как необходимо в случае UHMPE /эпокси слоистых материалов. Затем обе группы слоистых композитов погружают на один месяц в воду при температуре 60oC (полученное таким образом значение прочности обозначают как "прочность во влажном состоянии"). Полученные результаты представлены в таблице 13 (см. в конце описания).

Представленные выше результаты показывают, что слоистые композиты, содержащие волокна, обработанные в соответствии с одним из предпочтительных воплощений данного изобретения, которое включает окисление поверхности коронным разрядом в атмосфере воздуха и последующую прививку полифункционального аминсодержащего соединения, такого как TETA, проявляют в значительной мере прекрасные эксплуатационные характеристики как в сухой, так и во влажной средах по сравнению со слоистыми композитами, содержащими только необработанные волокна.

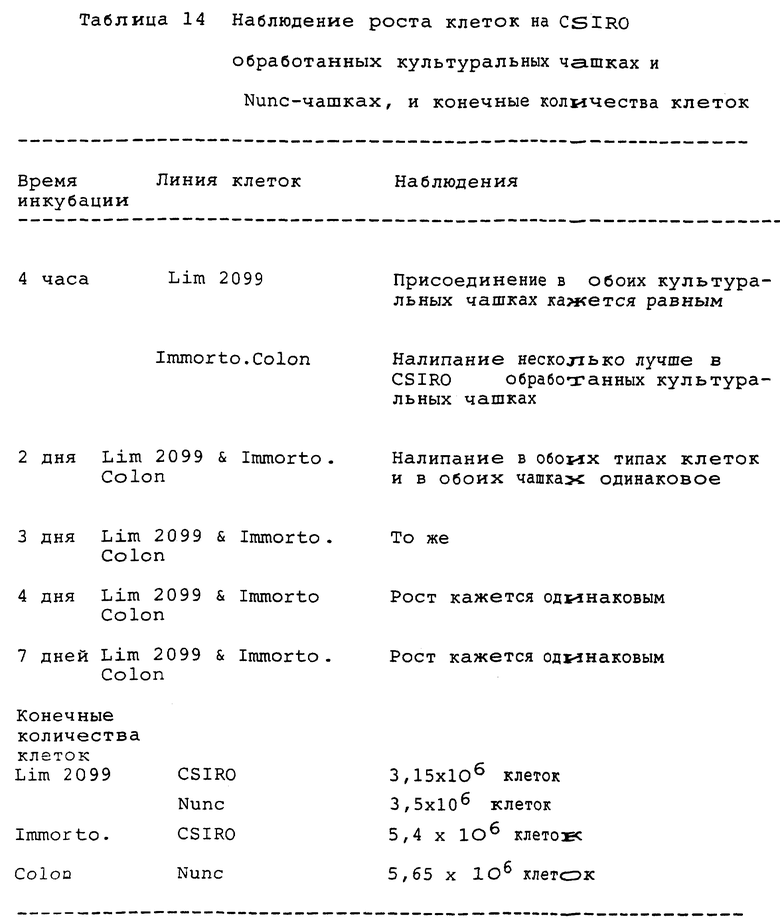

Пример 13

В данном примере полистиреновые культуральные чашки сначала окисляют коронным разрядом в соответствии со следующими условиями обработки: мощность коронного разряда 112 Ватт, скорость обработки 0,17 м/мин, расстояние обработки 2,5 мм, 1 отдельная обработка. Окисленные культуральные чашки затем погружают в 0,25% раствор триэтилентетрамина в изопропаноле на 30 секунд с последующими конечными промывками обработанной поверхности дистиллированной водой и этанолом перед сушкой и последующим выращиванием клеток.

Полистиреновые культуральные чашки, обработанные указанным выше способом, испытывают на адгезию и разрастание клеток с использованием клеток двух линий. Обработанные полистиреновые культуральные Nunc-чашки, которые представляют собой коммерчески доступный продукт, используют для сравнения. Две линии клеток - LIM 2099, клеточная линия карциномы кишечника человека и Immortomouse colon, ранее установленная линия эпителиальных клеток кишечника мыши, трипсинируют и в полученных суспензиях клеток подсчитывают количество клеток и доводят концентрацию клеток до 105 на мл в объеме культуральной среды (RPMI 1640 плюс 5% фетальной телячей сыворотки и 1 мкг/мл инсулина). Культуральные чашки выдерживают при подходящей для каждой линии клеток температуре. После 7 дневной инкубации клетки из культуральных чашек каждого типа удаляют с использованием трипсина и собирают в 5 мл среды. Общее количество клеток в каждой чашке подсчитывают с помощью гемцитометра. Время трипсинирования на плате каждого типа одинаково. Суммарное наблюдение и результаты представлены в таблицы 14 (см. в конце описания).

Из приведенных результатов видно, что CSIRO обработанные культуральные чашки являются, по меньшей мере, подходящими для выращивания клеток, как и коммерчески доступные культуральные Nunc-чашки.

И наконец, следует понимать, что другие различные модификации и/или изменения могут быть сделаны без выделения из объема данного изобретения, который заявлен в описании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КРАСИТЕЛЯ НА КЕРАТИНОВЫЕ ВОЛОКНА (ВАРИАНТЫ) | 1993 |

|

RU2128257C1 |

| КОНЪЮГАТЫ ТЕРАПЕВТИЧЕСКОГО СОЕДИНЕНИЯ С ЖИРНОЙ КИСЛОТОЙ | 1996 |

|

RU2166512C2 |

| КОНЪЮГАТЫ: ТЕРАПЕВТИЧЕСКОЕ СОЕДИНЕНИЕ - ЖИРНАЯ КИСЛОТА | 1994 |

|

RU2137755C1 |

| УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭЛЕКТРОЭНЕРГИИ И ЕГО ЭЛЕКТРОД | 2010 |

|

RU2554100C2 |

| СПОСОБ ФУМИГАЦИИ ПРОДУКТОВ ФОСФИНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2088097C1 |

| ДОСТАВКА НУКЛЕИНОВЫХ КИСЛОТ | 1995 |

|

RU2160278C2 |

| УСОВЕРШЕНСТВОВАННАЯ ФУМИГАЦИЯ МЕЛКИХ СЫПУЧИХ ПРОДУКТОВ | 1994 |

|

RU2135046C1 |

| ФУМИГАНТ, ФУМИГАНТНАЯ КОМПОЗИЦИЯ И СПОСОБ ОКУРИВАНИЯ | 1993 |

|

RU2141762C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФИНА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СИСТЕМА БЕЗОПАСНОСТИ ДЛЯ ПРОИЗВОДСТВА ФОСФИНА | 1991 |

|

RU2087415C1 |

| ДИЦИАНОВЫЕ ФУМИГАНТЫ И СПОСОБ ФУМИГАЦИИ С ИСПОЛЬЗОВАНИЕМ ДИЦИАНА | 1995 |

|

RU2194390C2 |

Описывается способ модификации, по меньшей мере, части поверхности полимера, включающий (i) окисление, по меньшей мере, части поверхности полимера, (ii) обработку окисленной поверхности, по меньшей мере, одним полифункциональным органическим соединением, содержащим аминогруппу, для связывания соединения с окисленной полимерной поверхностью, где полифункциональное органическое соединение, содержащее аминогруппу, состоит из углерода, водорода и азота и необязательно включает один или большее количество элементов, выбранных из группы, включающий кислород, серу, галоген и фосфор, и включает, по меньшей мере, одну функциональную аминогруппу, которая не является гетероциклической азотсодержащей группой, и, по меньшей мере, одну дополнительную функциональную группу, которая может представлять собой аминогруппу или другую функциональную группу, не содержащую кремний, титан, цирконий или алюминий. Технический результат - придание полимерам заданных свойств для контроля химических свойств на поверхности и химических свойств на границе раздела фаз, а также молекулярной структуры. 24 з.п. ф-лы, 14 табл.

Приоритет по пунктам:

30.06.95 - по пп.1 - 3, 8 - 12, 15 - 19;

15.11.95 - по пп.5, 9, 23, 25.

| СИСТЕМА ПРИВЕДЕНИЯ В ДЕЙСТВИЕ ВНУТРИСКВАЖИННОГО СОЛЕНОИДНОГО ИСПОЛНИТЕЛЬНОГО ПРИВОДА | 2014 |

|

RU2664282C1 |

| SU 491679, 10.02.1976 | |||

| Резьбонакатная головка | 1975 |

|

SU539654A1 |

| Устройство для измерения длины движущегося изделия | 1987 |

|

SU1446454A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2001-02-20—Публикация

1996-06-28—Подача