Изобретение относится к керамической технологии и может быть использовано для корректной оценки термостойкости конструкционной керамики, работающей в условиях воздействия термических напряжений вследствие температурного градиента. Существующие гостированные методики определения термостойкости (ГОСТ 7875-83) по количеству термоциклов "нагрев-охлаждение" до появления первых трещин, до полного разрушения, до потери 20% первоначальной массы были разработаны для огнеупорных изделий и позволяют давать только качественную оценку термостойкости, не выявляя ее связи с другими свойствами материала. Многообразие существующих расчетных критериев термостойкости /1/ позволяет лишь прогнозировать ее с определенной достоверностью, учитывая теплофизические, прочностные, упругие, деформативные и некоторые другие свойства. Методика, основанная на прямом измерении температурного градиента, приводящего к разрушению стенки полого цилиндра /2/ при заданном режиме нагрева, является весьма прогрессивной, однако следует учитывать влияние фактора формы и объема изделия (так. наз. "масштабный фактор") на термостойкость. То есть можно утверждать, что при изменении формы или объема испытуемого образца будет изменяться и картина распределения температурных полей и, как следствие, изменится критический уровень возникающих термических напряжений. Поэтому в практике многие исследователи рекомендуют подвергать испытанию на термостойкость непосредственно керамическое изделие в режиме температурных перепадов, возникающих при высокотемпературной эксплуатации. Такая методика является весьма трудоемкой и не всегда может быть реализована. Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ /3/, согласно которому изготавливают опытные призматические образцы, создают термоудар путем цикла "нагрев-охлаждение" и определяют величину потери или остаточной прочности образцов при изгибе по отношению к ее значению до термоудара. Такой способ является наиболее доступным и применяемым для оценки термостойкости конструкционной керамики. Однако в силу статистической природы прочности керамики как хрупкого материала имеет место большое рассеяние и, как следствие, значительная ошибка (10-30%) измерения величины потери прочности после термоудара. Следовательно, для статистически достоверной оценки термостойкости по этому способу требуется большое количество измерений (10-30 образцов). Известно также, что изменение объема испытуемого образца будет существенно влиять на термостойкость также в силу статистического аспекта: чем больше объем образца, тем больше вероятность попадания критического дефекта (или дефектов), из которого будет инициироваться рост термических трещин. Поэтому, как правило, образцы меньшего объема показывают большую термостойкость по сравнению с образцами большего объема (при условии одинаковой геометрической формы). Последнее делает затруднительным достоверную оценку термостойкости крупногабаритных изделий по результатам испытаний серии опытных образцов. Кроме того, данный способ не позволяет количественно оценить сопротивление инициированию термических трещин, оказываемое структурой керамического материала, а также чувствительность (нечувствительность) структуры керамики к реальным дефектам (концентраторам напряжений), которые образуются в результате термоудара.

Задачей данного изобретения является снижение ошибки определения термостойкости при уменьшении количества испытуемых опытных образцов, нивелирование влияния фактора объема испытуемого образца на термостойкость, а также получение количественной оценки сопротивления структуры керамики инициированию термических трещин и ее чувствительности к дефектам, образовавшимся в результате термоудара.

Для выполнения поставленной задачи в способе определения термостойкости конструкционных керамических материалов, включающем изготовление опытных призматических образцов, создание термоудара путем цикла нагрев-охлаждение и последующее определение величины потери физико-механических свойств по отношению к их значениям до термоудара, образцы изготавливают с боковым надрезом, моделирующим трещину и не содержащим при вершине наведенных дефектов, и без надреза, а термостойкость определяют по величинам отношений

(1 - K*1c/K1c) • 100%

и

σ1/σ2,

где K1c - среднее значение критического коэффициента интенсивности напряжений образцов до термоудара;

K*1c - критический коэффициент интенсивности напряжений образца после термоудара;

σ1 - предел прочности при изгибе надрезанного образца после термоудара;

σ2 - - среднее значение предела прочности при изгибе образцов без надреза до термоудара.

Согласно заявленному способу для определения термостойкости конструкционной керамики предложено использовать критерий K1c в рамках концепций линейной механики разрушения. K1c (МПа • м1/2)) - критический коэффициент интенсивности напряжений в вершине трещины, при значении которого происходит старт трещины (условие плоской деформации, трещина нормального отрыва). Чем больше величина параметра K1c, тем при большей величине интенсивности напряжений в вершине трещины будет происходить ее страгивание (распространение) в тело образца в результате приложения внешней нагрузки и, следовательно, тем большее сопротивление инициированию трещины оказывает структура керамики. Для определения параметра K1c призматические образцы со специально созданным концентратором напряжений (трещиной или надрезом, моделирующим трещину) испытывают на изгиб по трех или четырехточечной схеме нагружения. Предпочтительно использование трещины в качестве концентратора напряжений, однако создание в керамическом образце трещины с однозначно воспроизводимой конфигурацией фронта, заданной длины и ориентации является трудоемкой и сложной задачей. Это связано с тем, что при подрастании трещины ее фронт взаимодействует с элементами структуры керамики (зерна, межзеренные границы, микропоры, иные фазы, напряженные локальные области и др.), в следствие чего может проявляться ветвление или невоспроизводимое выгибание фронта. Поэтому в керамике наблюдается существенный разброс измеряемых значений параметра K1c из-за неопределенности конфигурации фронта трещины. В данном изобретении предложено в качестве концентратора напряжений использовать надрез при обязательном условии отсутствия наведенных дефектов в области при его вершине. Такие наведенные дефекты (микротрещины) могут возникать при прорезании спеченных образцов вращающимся алмазным кругом, их размеры могут быть соизмеримы с размерами зерен в структуре керамики, однако их наличие может приводить к возрастанию концентрации напряжений в вершине надреза при испытаниях. Это также может приводить к разбросу измеряемых значений параметра K1c. Отсутствие наведенных дефектов может обеспечиваться путем подбора соответствующего режима прорезания керамики (скорость вращения алмазного круга, усилие прижима круга к образцу, исключение биений, применение смазочно-охлаждающей жидкости) с учетом ее плотности и структуры. Для окончательного контроля отсутствия наведенных дефектов в области при вершине надреза можно применять метод прокрашивания с последующим наблюдением под микроскопом. Контроль следует проводить на нескольких образцах для установления оптимального режима резки. Положительный результат достигается при двухстадийном прорезании: сначала прорезают алмазным кругом, а затем надрез удлиняют пропиливанием тонкой проволокой, покрытой слоем алмазной пасты, формируя вершину надреза, область, при которой не содержит наведенных дефектов. Авторами разработана собственная методика формирования надреза в сыром образце, согласно которой надрез сначала формируют в процессе прессования путем запрессовки в тело образца остро заточенного клина, а затем из вершины сформированного клинообразного надреза (после извлечения клина) дополнительно прорезают стальным лезвием толщиной 0,1 мм с углом заточки 14o. После спекания область при вершине надреза не содержит наведенных дефектов в результате исключения воздействия алмазного инструмента на спеченный образец.

Кроме того, при создании надреза следует выполнять условие, накладывающееся на величину радиуса кривизны его вершины (ρ), при котором он адекватно моделирует трещину: ρ ≤ 10d, где d - средний размер зерна. Из практики известно, что завышение величины (ρ) приводит к некорректной аттестации керамики по параметру K1c, имеет место его завышение. Для мелкозернистой конструкционной керамики с величинами d 1, 5, 10 мкм величины (ρ) составят 10, 50, 100 мкм соответственно. Надрезы с (ρ) 50, 100 мкм и выше могут быть получены при использовании алмазных кругов. Надрез с ρ ≤ 10 мкм для керамики, спеченной из ультрадисперсных порошков, авторы получали по вышеописанной собственной методике. В этом случае, с учетом относительной линейной усадки 15-25%, величины (ρ) составляют 5-10 мкм.

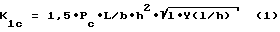

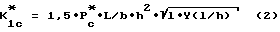

Таким образом, согласно заявленному способу изготавливают 2 вида призматических образцов (балочки) с надрезом и без надреза. Надрез выполняют на глубину 0,5 высоты образца, радиус кривизны вершины надреза ρ ≤ 10d (d - средний размер зерна) - условие моделирования трещины, область при вершине надреза не содержит наведенных дефектов для обеспечения воспроизводимости результатов при выбранных условиях испытания. Часть образцов с надрезом подвергают термоудару методом нагрева и последующего охлаждения по заданному режиму (например, 850o - вода, 1200o - воздух). После испытаний на трехточечный изгиб надрезанных образцов, не подвергнутых термоудару и после термоудара, рассчитывают величины критического коэффициента интенсивности напряжений до термоудара (1), после термоудара (2), а также предел прочности при изгибе после термоудара (3):

σ1 = 1,5•P

где Pc и P*c - значения критических (разрушающих) нагрузок до и после термоудара соответственно;

l - глубина надреза,

h - высота образца;

Y(l/h) - коэффициент, зависящий от соотношения l/h и условий нагружения;

L - расстояние между опорами;

b - ширина образца.

После испытаний призматических образцов без надреза рассчитывают предел прочности при изгибе (4) (образцы термоудару не подвергают):

σ2 = 1,5•Pc•L/b•h2 (4)

Средние значения К1c и σ2 рассчитывают в результате испытаний не менее 5-6 образцов. Тогда для определения термостойкости следует использовать следующие отношения: (1 - K*1c/K1c) • 100% (6) и σ1/σ2 (7).

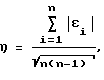

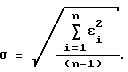

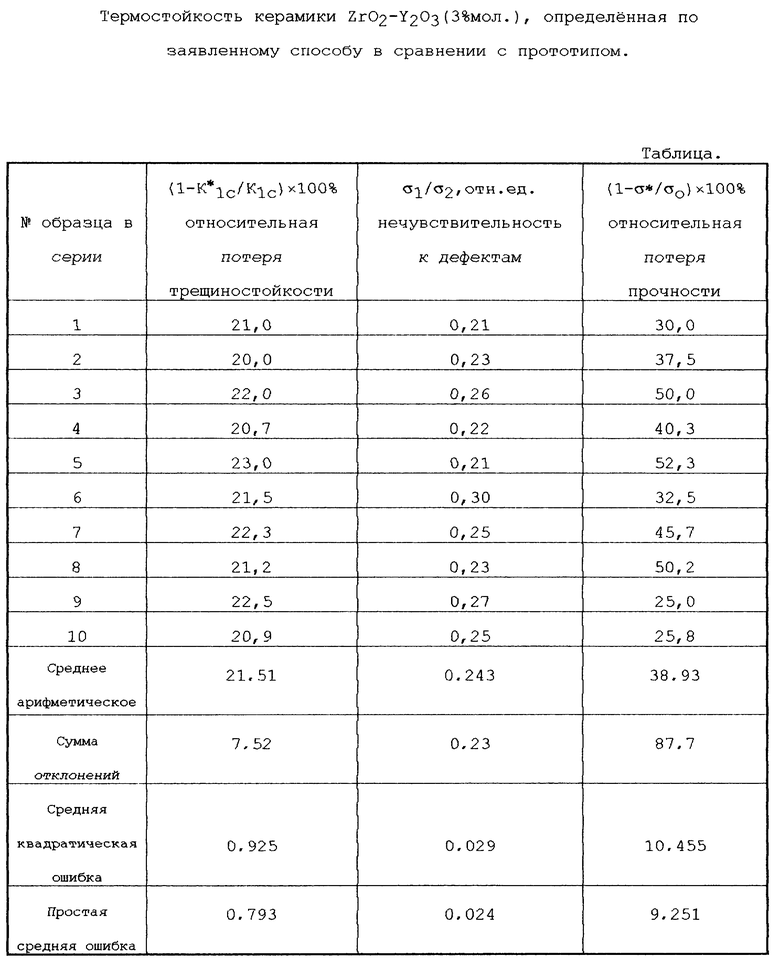

По своему физическому смыслу отношение (6) представляет собой величину потери трещиностойкости (в %) керамики после термоудара, поскольку K1c является параметром трещиностойкости, характеризующим сопротивление инициированию трещины. Отношение (7) представляет собой "нечувствительность" (относительные единицы) структуры керамики к дефектам, образовавшимся в области у вершины надреза в результате термоудара. Теоретически величина этого отношения не может превысить единицу, чем она больше, тем выше "нечувствительность" керамики к дефекту, контролирующему разрушение при воздействии термических напряжений (при термоударе). Оба отношения (6) и (7) рассчитываются после испытаний образцов с надрезом, который является единственным концентратором напряжений, из вершины которого инициируется разрушение при воздействии термических напряжений. Поскольку разрушение при термоударе инициируется из вершины созданного надреза, как наиболее острого концентратора напряжений, то в этом случае реально выполняется задача изобретения: снижается рассеяние измеряемых характеристик, в следствие чего уменьшается ошибка определения термостойкости, возможно уменьшение количества испытуемых образцов для достоверной оценки данного свойства, нивелируется влияние фактора объема испытуемого образца на термостойкость. В таблице приведены данные по термостойкости частично стабилизированного диоксида циркония, полученные по заявленному способу и по прототипу. Измерения физико-механических свойств проводили на сериях образцов по 10 штук. Термоудар создавали путем нагрева образцов при 600oC и последующего охлаждения на воздухе при комнатной температуре. Для этого образцы устанавливали на керамическую пластину и вносили в разогретую на 600oC печь, выдерживали в течение 1 часа, затем извлекали из печи. После остывания образцов проводили измерения физико-механических свойств. Среднее значение предела прочности при изгибе до термоудара (σ2) составило 420 МПа, среднее значение критического коэффициента интенсивности напряжений образцов до термоудара (K1c) составило 8,3 МПа • м1/2. По прототипу измеряли потерю прочности при изгибе (σ* - предел прочности при изгибе образца после термоудара, σ0 - среднее значение предела прочности при изгибе образцов до термоудара). Для сравнения ошибок определения термостойкости по заявленному способу и по прототипу рассчитывали величину среднеквадратической и простой средней ошибки /4/. Для этого вычисляли среднее арифметическое  (n - количество значений измеряемых величин ai) εi = ai-a - отклонение измеряемой величины от среднего арифметического. Простую среднюю ошибку определяли как

(n - количество значений измеряемых величин ai) εi = ai-a - отклонение измеряемой величины от среднего арифметического. Простую среднюю ошибку определяли как

а среднеквадратическую ошибку

Из результатов, представленных в таблице, видно, что определение термостойкости по предложенному способу характеризуется существенно меньшей ошибкой. Для оценки термостойкости по предложенному способу достаточно использовать результаты испытаний 3-6 надрезанных образцов в виду малого разброса измеряемых характеристик. Кроме того, при использовании заявленного способа наблюдается тенденция к нивелированию влияния объема испытуемого образца на термостойкость. При испытании (термоудар 600oC-воздух) серий образцов ZrO2- Y2O3 (3 мол.%), отличающихся по объемам (3х5х30 мм3 -1 тип образцов, 5х8х40 мм3 - 2 тип образцов), установлено, что средняя потеря трещиностойкости у образцов 1 и 2 типа составила 21,2% и 22,0% соответственно, а нечувствительность к надрезу для этих типов образцов составила 0,25 и 0,23 соответственно. Тогда как средняя величина потери прочности при изгибе для образцов этих типов существенно отличалась и составляла 32% и 51% соответственно.

Примеры реализации заявляемого способа.

Пример 1.

Из ультрадисперсного порошка (размеры частиц 0,2-0,5 мкм) состава ZrO2-Y2O3 (3 мол. %) прессованием и последующим спеканием изготавливали призматические образцы (3х5х30, мм) с надрезом и без надреза. После спекания средний размер зерна составил 1 мкм, надрез вводили на половину высоты образца по разработанной авторами методике, радиус кривизны вершины надреза составлял 8 мкм, что удовлетворяет условию адекватного моделирования трещины, область при вершине надреза не содержала наведенных дефектов, что подтверждалось микроскопическим исследованием. Шесть образцов с надрезом подвергали термоудару в режиме 600oC - воздух, затем испытывали на трехточечный изгиб (расстояние между опорами L=20 мм, скорость приложения нагрузки - 8 мкм/с) и рассчитывали параметры K*1c и σ1 по формулам (2) и (3). После этого шесть образцов с надрезом и шесть образцов без надреза, не подвергнутые термоудару, испытывали при тех же условиях и рассчитывали параметры K1c и σ2 по формулам (1) и (4). На основании этих испытаний определяли средние арифметические значения K1c и σ2. Значение коэффициента Y(l/h) в формулах (1) и (2) при соотношении L/h=4 принималось равным

Y(l/h)=1,93-3,07 (l/h)+14,53 (l/h)2-25,11 (l/h)3+ 25,8(l/h)4.

Тогда термостойкость керамики по потере трещиностойкости после термоудара (1- K*1c/K1c) 100% составила 21%, 20%, 22%, 20,7%, 23%, 21,5% (результаты получены как частное от деления шести значений K*1c на среднее значение K1c), а нечувствительность к дефектам после термоудара σ1/σ2 составила 0,21, 0,23, 0,26, 0,22, 0,21, 0,30 (результаты получены как частное от деления шести значений σ1 на среднее значение σ2).

Пример 2.

Аналогично примеру 1 изготавливали образцы керамики ZrO2- Y2O3 (3 мол.%) с добавкой металлического хрома (3, 7, 10 об.%) и подвергали термоудару в режиме 600oC-воздух. После испытаний средние величины (из 6 значений) потери трещиностойкости с увеличением объемной доли металла составили 15,2%, 12,3%, 1,2% соответственно, а нечувствительность к дефектам после термоудара составила 0,42, 0,43, 0,51 соответственно.

Пример 3.

Аналогично примерам 1 и 2 методом прессования и последующего спекания получали алюмооксидные образцы с двумя различными структурными типами. Образцы с мелкокристаллической структурой (1 тип структуры, средний размер зерна 5 мкм) изготавливали из промышленного порошка марки ГЛМК (Al2O3+0,5 мас.% Mgo). Образцы со специально организованной структурой, в которой первичные алюмооксидные зерна (средний размер 5 мкм) связаны пористыми прослойками (0,3-0,5 мкм) вторичной алюмооксидной фазы (2 тип структуры), получали методом реакционного спекания при окислении алюминиевого порошка, входящего в состав исходной шихты. Надрезы в образцах создавали путем прорезания алмазным кругом, радиус кривизны вершины надреза - 50 мкм. Образцы обоих структурных типов подвергали термоудару в режиме 850oC-вода. После испытаний средние величины (из 6 значений) потери трещиностойкости и нечувствительности к дефектам после термоудара для образцов 1 и 2 структурных типов составили 32,5%; 10,5% и 0,31; 0,56 соответственно.

Таким образом, согласно заявленному способу определения термостойкости конструкционных керамических материалов реально снижается ошибка определения термостойкости, возможно уменьшение количества испытуемых опытных образцов, имеет место нивелирование влияния фактора объема испытуемого образца на термостойкость. Кроме того, предложенные параметры (относительная потеря трещиностойкости и нечувствительность к дефектам после термоудара) дают количественную оценку сопротивления структуры керамики инициированию термических трещин и ее чувствительности к дефектам, образовавшимся в результате термоудара.

Источники информации

1. К.К.Стрелов, И.Д.Кащеев. Теоретические основы технологии огнеупорных материалов.-М.: Металлургия, 1996, 608 с.

2. Практикум по технологии керамики и огнеупоров/ Под редакцией Д.Н.Полубояринова и Р.Я.Попильского.-М.: Стройиздат, 1972, 352 с.

3. Е.С.Лукин, Н.Т.Андрианов. Технический анализ и контроль производства керамики.-М.: Стройиздат, 1986, 272 с. (прототип).

4. И.Н.Бронштейн, К.А.Семендяев. Справочник по математике для инженеров и учащихся ВТУЗОВ.-М.: Наука, 1964, 608 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДОЙ КЕРАМИКИ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА | 2013 |

|

RU2522762C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОУСТОЙЧИВОСТИ БЕНТОНИТОВЫХ ГЛИН | 2008 |

|

RU2380682C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ТЕРМОСТОЙКОСТЬ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2001 |

|

RU2209796C1 |

| Способ изготовления керамических образцов для измерения характеристик разрушения | 1985 |

|

SU1310369A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БЕЗРАЗМЕРНОГО ПАРАМЕТРА РАЗВИТИЯ ТРЕЩИНЫ | 2006 |

|

RU2333484C1 |

| СПОСОБ ПОВЫШЕНИЯ ТРЕЩИНОСТОЙКОСТИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2017 |

|

RU2688786C2 |

| СПОСОБ ИСПЫТАНИЯ МЕТАЛЛА ТРУБЫ НА УСТАЛОСТЬ ПРИ ДВУХОСНОМ НАПРЯЖЕННОМ СОСТОЯНИИ (ВАРИАНТЫ) | 1994 |

|

RU2091748C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061583C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ЧЕРЕЗ СТЕНКУ КОНВЕКТИВНО ОХЛАЖДАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2084881C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ ИЗ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПРОДОЛЬНЫМ АРМИРОВАНИЕМ | 1996 |

|

RU2107597C1 |

Изобретение относится к керамической технологии и может быть использовано для оценки термостойкости конструкционной керамики. Для этого изготавливают призматические образцы с боковым надрезом, моделирующим трещину и не содержащим при вершине наведенных дефектов, и без надреза, а термостойкость определяют по величинам отношений:

(I-K*1с/K1с)•100%,

σ1/σ2,

где K*1с - критический коэффициент интенсивности напряжений образца после термоудара,

К1с - среднее значение критического коэффициента интенсивности напряжений образцов до термоудара,

σ1 -предел прочности при изгибе надрезанного образца после термоудара,

σ2 -среднее значение предела прочности при изгибе образцов без надреза до термоудара.

В результате снижается ошибка определения термостойкости, имеет место нивелирование влияния фактора объема испытуемого образца на термостойкость, становится возможной количественная оценка сопротивления структуры керамики инициированию термических трещин и ее чувствительности к дефектам, образовавшимся в результате термоудара. 1 табл.

Способ определения термостойкости конструкционных керамических материалов, включающий изготовление опытных призматических образцов, создание термоудара путем цикла нагрев-охлаждение и последующее определение величины потери физико-механических свойств образцов по отношению к их значениям до термоудара, отличающийся тем, что образцы изготавливают с боковым надрезом, моделирующим трещину и не содержащим при вершине наведенных дефектов, и без надреза, а термостойкость определяют по величинам отношений

(1 - К* 1с/К1с) • 100%

и

σ1/σ2,

где K

К1с - среднее значение критического коэффициента интенсивности напряжений образцов до термоудара;

σ1 - предел прочности при изгибе надрезанного образца после термоудара;

σ2 - среднее значение предела прочности при изгибе образцов без надреза до термоудара.

| Лукин Е.С., Андрианов Н.Т | |||

| Технологический анализ и контроль производства керамики | |||

| - М.: Стройиздат, 1986, с.68 - 76 | |||

| Способ изготовления керамических образцов для измерения характеристик разрушения | 1985 |

|

SU1310369A1 |

| Стрелов К.К., Кащеев И.Д | |||

| Теоретические основы технологии огнеупорных материалов | |||

| - М.: Металлургия, 1996, с.205 - 217 | |||

| Практикум по технологии керамики и огнеупоров | |||

| / Под ред | |||

| Полубояринова Д.Н | |||

| и Попильского Р.Я | |||

| - М.: Стройиздат, 1972, с.188 - 212, 270 - 278. | |||

Авторы

Даты

1999-06-10—Публикация

1997-05-07—Подача