11310369

Изобретение относится к способам получения керамшси и молсет быть использовано для корректного определения ее характеристик разрушения (К, - критический коэффициент интенсивно

сти Напряжений в ве,ршине трещины и Ур - удельная эффективная работа разрушения).

Цель изобретения уменьшение радиуса кривизны вершин надреза и упрощение способа его формирования,

Для определения характеристик разрушения (Kj ) изготавливают стандартный керамический образец и создают в нем дефект, моделирующий трещину и служащий инициатором раз рушения. При разрушении такого образца по величине максимальной нагрузки соответствующей началу старта трещины и по характеру ее развития мож но определить значения К j и .

Однако для того, чтобы Мсщрез адекватно моделировал острую трещину в керамике, величина радиуса кривизны (р) его вершины должна удовлетворять условию рбЮ- d, где d - разме кристалла (зерна) в керамике. Позтом для керамики с мелкокристалл1 ескрй структурой (с размерами кристаллов 0,5-1,0 мкм) при определении характеристик разрушения требуется надрез с радиусом кривизны вершины не более 10 мкм.

Характеристики разрушения, изме

ренные на образцах керамики, получен- J5 Формирование ыа,цреза по предложенноных по способу-прототипу, некорректны. Сам процесс формировггния надреза является сложным.

Пример К В мелкоднсперс-- ный порошок корунда (средний размер частиц d(.p 1 мкм) вводили каучуковую связку (5% каучука и 95% растворителя) . Из полученного пластифицированного каучуком порошка прессовали при давлении 50 образец в форме балочки 8 X 10 X 50 мм. Торцы балоч-- ки сжимали усилием 0,05 МПа и формировали надрез на глубину 0,5 от высоты балочкио Балочку с надрезом спекали. После спекания ба-почки радиус кривизны вервшны ее надреза составил 10 мкм.

Пример 2. В мелкодисперс- Способ изготовления керамических

ный порошок оксида магния вводили ка-- образцов ддтя измерения характеристик

учуковую связку (7 мас,% каучука иразрушения, включаюш 1й его формование

93 мас.% растворителя),, Из получен-из смесп керамического порошка и

ного пластифицированного каучукомиременной связки, спекание, форушропорошка прессовали при давленииванне надреза, отличающий

5

0

500 Ша образец в форме балочки 8 х X 10 X 50 мм. Торцы балочки сжимали усилием 0,02 Щ1а и формировали надрез лезвием на глубину 0,5 от высоты балочки. Балочку с надрезом спекали. После спекания балочки радиус кривизны вершины ее надреза составил 8 мкм.

Пример 3, В мелкодисперсный порошок диоксида циркония, стабилизированного оксидом иттрия,.вводили каучуковую связку (2 масД каучука и 98 мас.% растворителя). Из полученной массы прессовали балочку 8 X tО X 50 мм. Торцы балочки сжима- лн усилием 0,1 Ша и формировали надрез лезвием на глубину 0,5 от высоты балочки. Балочку с надрезом спекали„ После спекания балочки радиус кривизны вершины ее надреза составил 10 мкм,

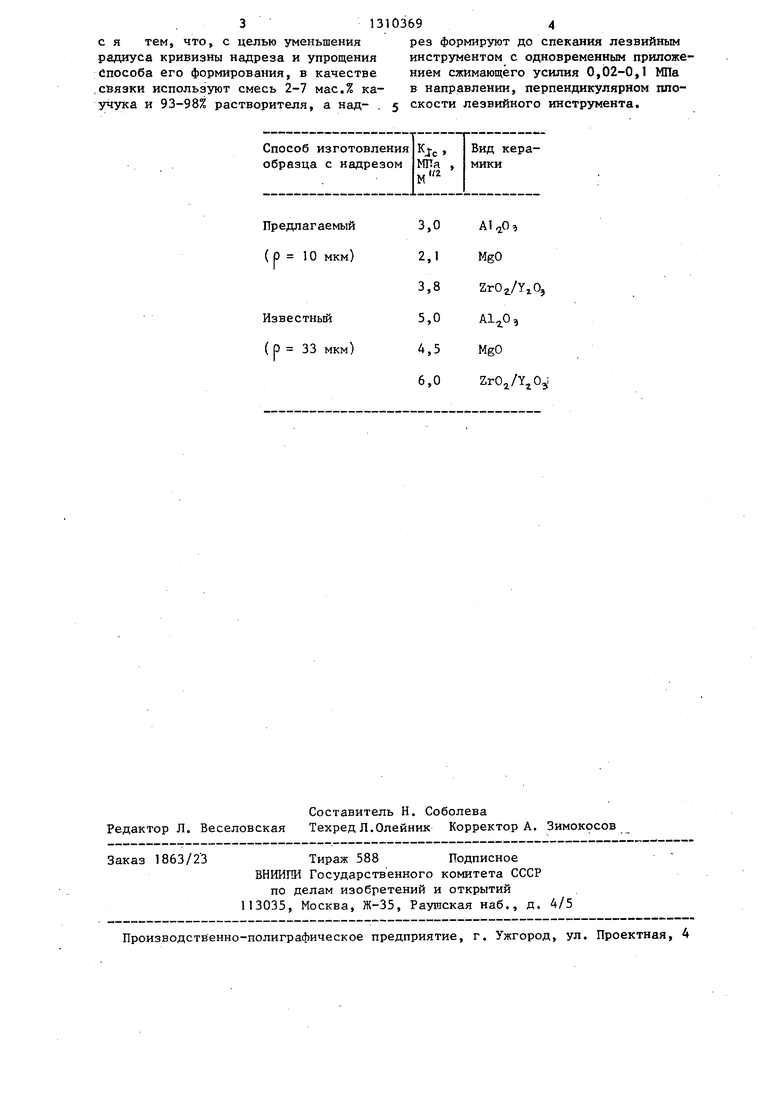

Б таблице приведены данные испытаний образцов, изготовленных по из- вестному и предлагаемому способам, на KI,- .

Таким образом, предлагаемый.способ позволяет получать тонкие надре зы (с радиусом кривизны вершины 8- 10 мкм) в керамических образцахj по лученньк обычным спеканием. При этом исключается использование дефицитного дорогостоящего алмазного инструмента, необходимого для формирования надреза в спеченной плотной керамике,

0

му способу просто ,и нетрудоемко,

Раднус кррпзнзны вершины надреза в образце, полученном по предлагаемому

способу, не превьпиает 10 мкм, что позволяет использовать его в качестве адекватной мо,цели острой трещины в керамике с мелкокристаллической структурой-к получать корректные величины параметра Кт . В качестве базового объекта может быть выбран способ формирования надреза в керамике вращаю1цимся а:амазным диском, обеспе- -глвающий формирование надреза с р

150 мкм,

р о р м у л а и 3 о- б р е т е н и я

313103694

с я тем, что, с целью уменьшения рез формируют до спекания лезвийным радиуса кривизны надреза и упрощения инструментом с одновременным прилсже- Способа его формирования, в качестве нием сжимающего усилия 0,02-0,1 МПа .связки используют смесь 2-7 мас.% ка- в направлении, перпендикулярном ппо- учука и 93-98% растворителя, а над- . 5 скости лезвийного инструмента.

Предлагаемый (р 10 мкм)

Известный (р 33 мкм)

Составитель Н. Соболева Редактор Л. Веселовская Техред Л.Олейник Корректор А. Зимокосов

Заказ 1863/23

Тираж 588 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производств енно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

А1аОэ

MgO

Zr02./YiO,

,

MgO

ZrO,,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОСТОЙКОСТИ КОНСТРУКЦИОННЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2131403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОЙ ЯЧЕИСТОЙ СТРУКТУРЫ ИЗ КЕРАМИКИ | 2007 |

|

RU2348487C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2008 |

|

RU2408741C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2584992C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕЙ КЕРАМИКИ | 2022 |

|

RU2783871C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2547852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2007 |

|

RU2353474C2 |

| АБРАЗИВНЫЙ КРУГ СО СВЯЗКОЙ | 2011 |

|

RU2510323C1 |

| Способ получения муллитовой керамики | 1982 |

|

SU1071607A1 |

| СПОСОБ ПРЕССОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПОДЪЕМНОЙ СИЛЫ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2482938C1 |

Изобретение относится к способам получения керамических образцов для определения их характеристик разрушения. Для получения корректных величин вязкости разругаения тонко- дисперсньк материалов необходимо уменьшение радиуса кривизны вершины надреза, которое достигается за счет того, что керамический образец формуют на каучуковой связке при содержании каучука от 2-7 мас.% и в сырце формируют надрез лезвием при приложении сжимающего усилия к образцу от 0,02 до 0,1 МПа в направлении, перпендикулярном плоскости надреза, затем образец спекают. Госле спекания радиус кривизны вершины надреза составляет 8-10 мкм. 1 табл. е (Л Сл5 О со

| Evans А | |||

| G | |||

| Fracture mechanics of ceramics (edited by R | |||

| C | |||

| Brandt, D.P.,H | |||

| Hasselman and F | |||

| F | |||

| Lange, 1974, p | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Munz D | |||

| a.a | |||

| Fracture toughness determination of ) using four- point-bend specimens with straight- through and chevron notches | |||

| - Amer | |||

| Ceram | |||

| Soc | |||

| V | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-05-15—Публикация

1985-12-18—Подача