Изобретение относится к обогащению полезных ископаемых и может быть использовано для получения особо чистого кварцевого продукта (с массовой долей примесей 8,25 • 10-4%).

Известен способ обогащения кварцевого сырья с использованием электрической сепарации.

Указанный способ предусматривает отделение от кварца неэлектропроводящих примесей в электрическом поле после трибозарядки, а частиц рудных минералов - в поле коронного разряда (В.И. Ревнивцев. Обогащение полевых шпатов и кварца. М., 1970).

Недостатком известного способа является низкая степень обогащения.

Наиболее близким аналогом к заявляемому изобретению является известный способ обогащения кварцевого сырья, включающий магнитную сепарацию, флотацию и пеенную сепарацию, окислительный обжиг, химическую обработку в смеси плавиковой и соляной кислот и электросепарацию (В.И. Ревнивцев, А.И. Месеняшин, Г. В. Косоручкин и др. Очистка кварцевой крупки с помощью электрического барабанного сепаратора. Обогащение руд, N 4, 1989, с. 28-30).

К недостаткам известного способа следует отнести низкую экономичность процесса обогащения, обусловленную большим количеством дорогостоящих и малоэффективных операций, не позволяющего получить товарный продукт по содержанию примесей, отвечающий требованиям мирового стандарта ("Кварцевое сырье для электронной промышленности", фирма "ЮНИМИН" (США).

Заявляемое изобретение направлено на создание высокоэкономичной технологии получения кварцевого продукта, высокое качество которого позволит использовать полученный продукт в производстве полупроводниковых приборов, оптики и других наукоемких производств.

Отмеченный выше технический результат достигается тем, что в известном способе обогащения кварцевого сырья, включающем магнитную сепарацию исходного сырья с выделением магнитной и немагнитной фракций, согласно заявляемому способу немагнитную фракцию дополнительно подвергают электроплазменной обработке в разрядной камере с одновременной проточной промывкой раствором жидкого стекла. При этом весовое соотношение жидкого стекла и немагнитной фракции кварцевого сырья составляет не менее 3 • 10-3 : 1.

Сущность заявляемого способа заключается в следующем.

В результате проведенных исследований было установлено, что электроплазменная обработка немагнитной фракции кварцевого сырья позволяет достигнуть глубокой степени отделения кварца от примесей за счет выделения структурных примесей из собственно кристаллической решетки кварца.

Исследования показали, что осуществление одновременной проточной промывки обеспечивает постоянный вынос из разрядной камеры структурных примесей, не давая возможности последним повторно закрепиться на поверхности очищенного кварца.

Оказалось, что существенно важное значение имеет состав промывной жидкости. Было установлено, что промывка продуктов плазменной обработки раствором жидкого стекла в заявляемом соотношении обеспечивает практически полное удаление структурных примесей. Исследование происходящих физико-химических явлений в задачу исследователей не входило. Можно лишь предположить, что в рассматриваемом случае происходит преимущественное заполнение под действием сил когезии, появившихся в результате плазменной обработки свободных валентностей ("дыр") в кристалле кварца одноименными, кварцсодержащими, анионами из промывной жидкости.

Заявляемое весовое соотношение жидкого стекла и немагнитной фракции кварцевого сырья получено экспериментально, исходя из обеспечения оптимальных результатов процесса.

Ниже приведен пример, подтверждающий возможность осуществления заявляемого изобретения с получением указанного выше технического результата.

Пример конкретной реализации заявляемого способа.

Исследования проводились на пробе кварцевого сырья Кундравинского месторождения крупностью - 0,63 + 0,05 мм, которая содержала примесные включения, • 10-4% : алюминия - 45, железа - 74, марганца - 11, натрия - 12.

Исходную пробу кварцевого сырья подвергали магнитной сепарации на магнитном сепараторе индукционно-роликового типа при напряженности магнитного поля, равной 1100 кА/м. Выделенная магнитная фракция (0,1%) направлялась в отстойник.

Полученная немагнитная фракция в количестве 1000 г, содержащая примесей, • 10-4% : алюминия - 30, железа - 24, марганца - 4, натрия - 10, подвергалась плазменной обработке на электроплазменной плазменной установке ИТЭФ, содержащей генератор импульсного тока и разрядную камеру, заполненную проточной жидкостью - раствором жидкого стекла. Промывной раствор подводился через специальное сопло в зону электроразряда, вывод раствора осуществлялся через отверстие в верхней части камеры со скоростью 2 л/мин.

Приготовленный раствор в количестве 30 л содержал 3 г жидкого стекла в дистиллированной воде (0,01%-ный раствор).

Режим электроплазменной обработки:

первичное зарядное напряжение 33 кВ; вторичное зарядное напряжение 500 - 600 кВ; зарядная емкость 0,1 мкф; крутизна переднего фронта импульса менее 100 нс. При этом значение энергозатрат составило 80 кВт•ч/т; время электроплазменной обработки 15 мин.

Продукты взаимодействия электроплазмы и кварца - высвободившиеся из него примесные включения, выносились из разрядной камеры проточным раствором и направлялись в отстойник, образуя вместе с магнитной фракцией сепарации отвальный продукт обогащения (хвосты).

Оставшийся в разрядной камере кварцевый песок представлял собой обогащенный товарный продукт.

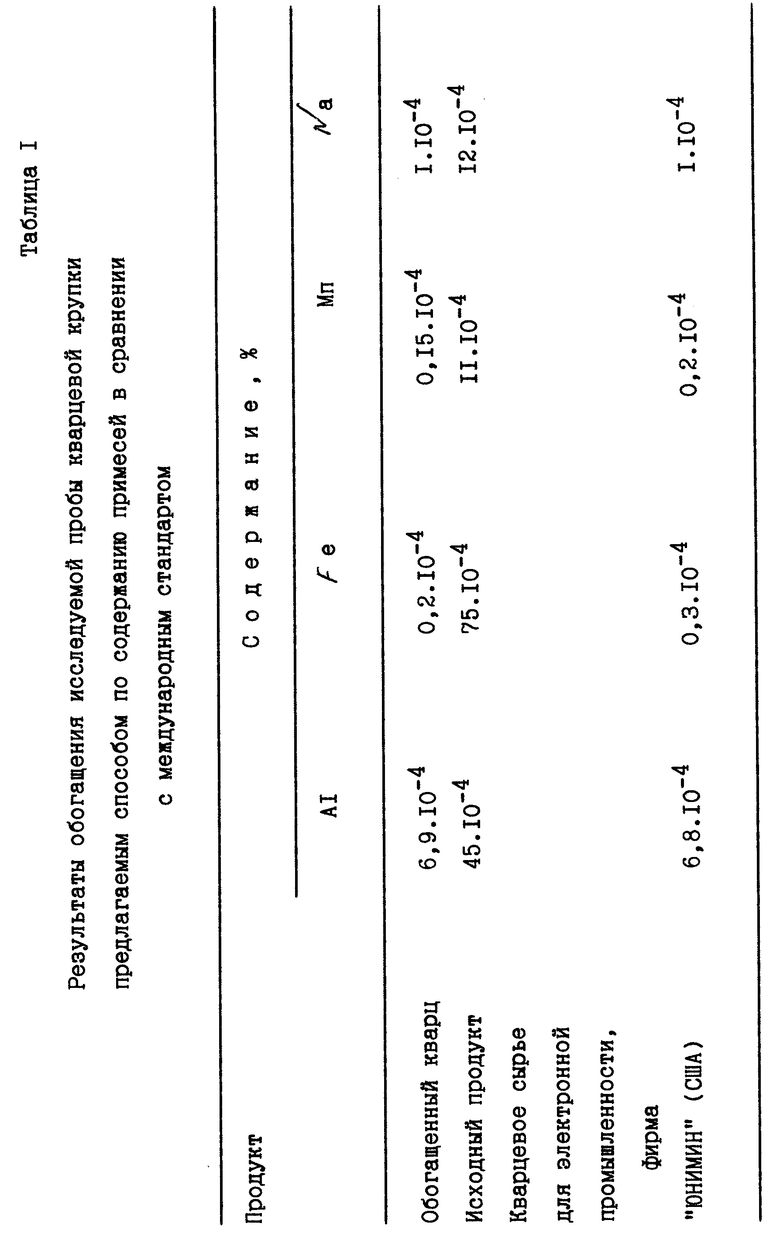

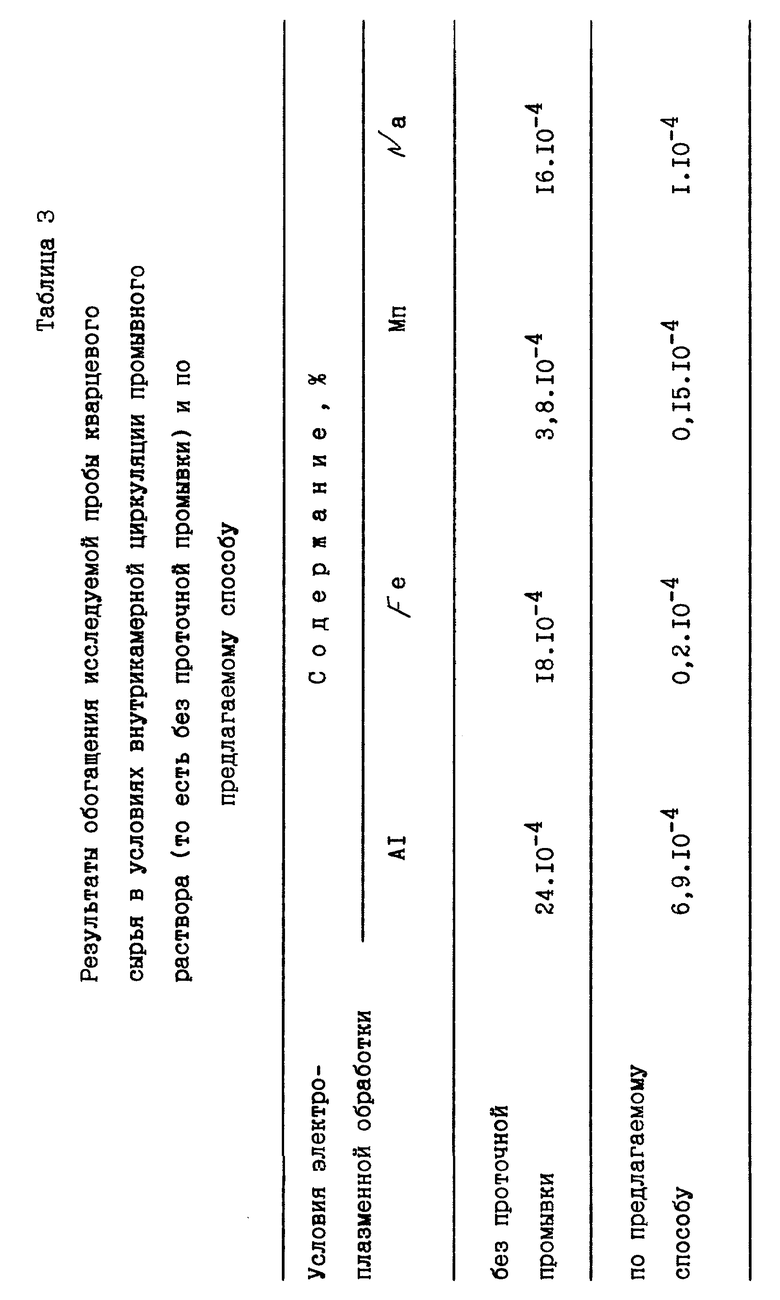

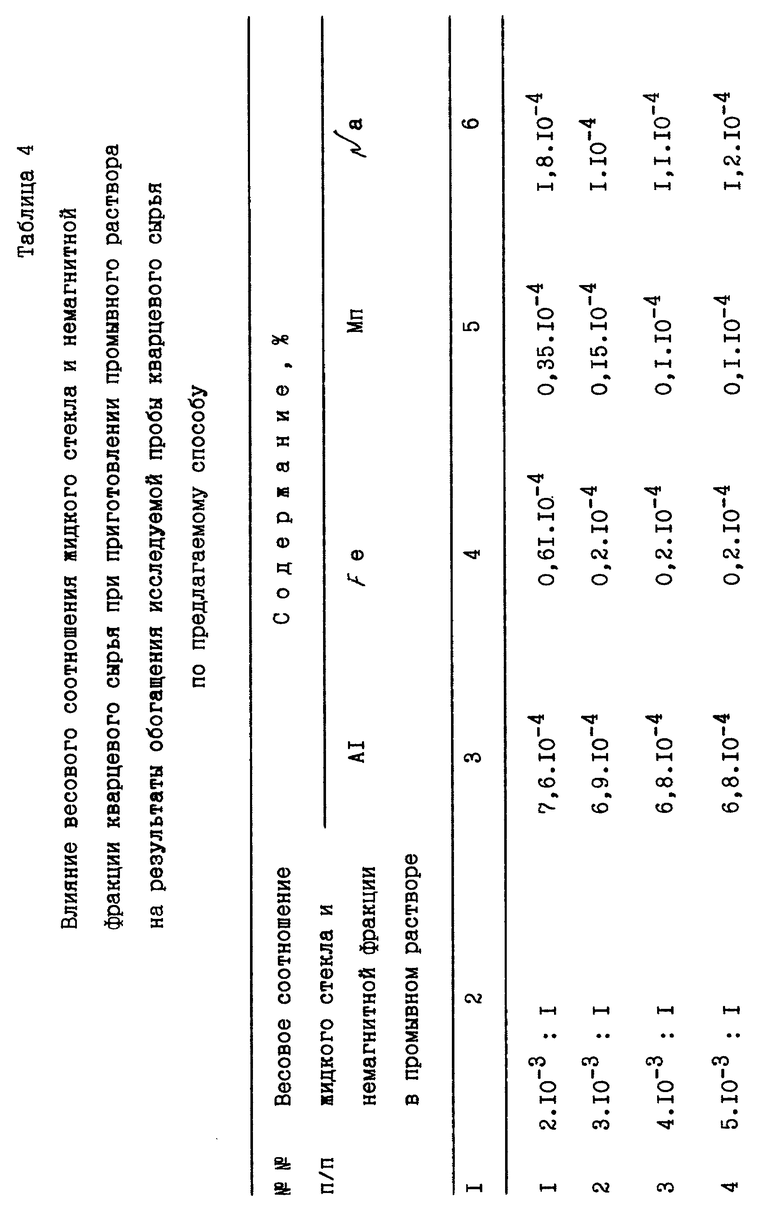

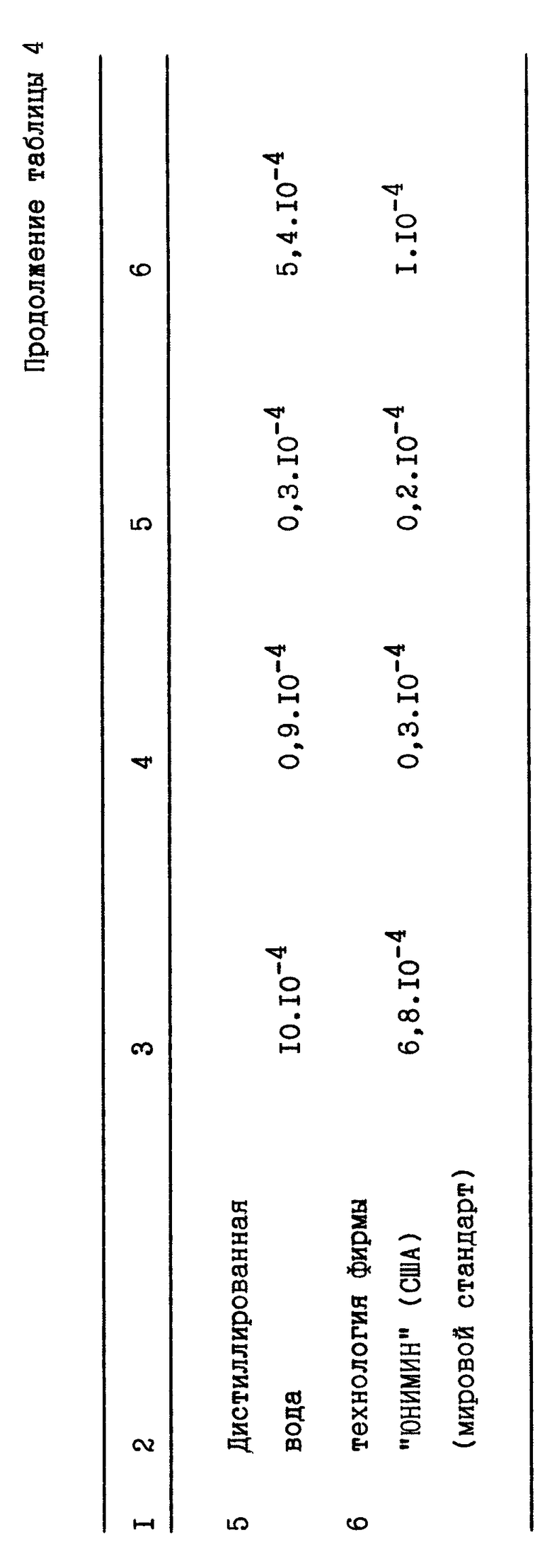

Результаты экспериментальных исследований приведены в табл. 1-4.

В табл. 1 приведены результаты обогащения предлагаемым способом исследуемой пробы кварцевой крупки по содержанию примесей в сравнении с международным стандартом.

В табл. 2 приведены результаты обогащения исследуемой пробы кварцевой крупки предлагаемым способом по содержанию массовой доли примесей в сравнении с международным стандартом.

В табл. 3 приведены результаты обогащения исследуемой пробы кварцевого сырья в условиях внутрикамерной циркуляции промывного раствора (то есть без проточной промывки) и по предлагаемому способу.

В табл. 4 приведены результаты обогащения исследуемой пробы кварцевого сырья для обоснования оптимального значения заявляемого весового соотношения жидкого стекла и немагнитной фракции кварцевого сырья при приготовлении промывного раствора.

Из анализа данных табл. 4 видно, что при величине данного соотношения, составляющей менее 3 • 10-4 : 1, содержание примесей в обогащенном кварцевом сырье еще превышает нормы мирового стандарта.

При превышении заявляемого соотношения (например, до 5 • 10-4 : 1 существенного улучшения показателей не происходит).

Как следует из приведенных выше данных, заявляемый способ обогащения кварцевого сырья позволяет получить готовый товарный продукт - кварцевую крупку высокого качества, по основным примесям практически соответствующую требованиям мирового стандарта электронной промышленности к качеству кварцевого сырья. При этом выход готового кварцевого продукта составляет 95,7%, что в два раза выше выхода при известной технологии (наиболее близкий аналог), составляющего около 50%.

Таким образом, применение заявляемого способа решает проблемы создания высокоэкономичной технологии получения высококачественного кварцевого продукта, соответствующего мировому стандарту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 1998 |

|

RU2131779C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАРГАНЦЕВОЙ РУДЫ | 1998 |

|

RU2131780C1 |

| СПОСОБ ПОИСКА МЕСТОРОЖДЕНИЙ ОСОБОЧИСТОГО КВАРЦА | 1998 |

|

RU2145105C1 |

| СПОСОБ КЛАССИФИКАЦИИ ЧАСТИЦ ПОРОШКОВОГО МАТЕРИАЛА | 1993 |

|

RU2054332C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ГИДРОТЕРМАЛЬНОГО ОРУДЕНЕНИЯ | 1993 |

|

RU2069882C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2024 |

|

RU2838125C1 |

| Способ переработки микроклиновых руд и продуктов | 2002 |

|

RU2220773C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2010 |

|

RU2427429C1 |

| Способ обогащения редкометалльных руд | 1992 |

|

SU1837982A3 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ ГЛУБОКОЗАЛЕГАЮЩИХ МЕСТОРОЖДЕНИЙ, СЛОЖЕННЫХ ПОРОДАМИ РАЗЛИЧНОЙ КРЕПОСТИ | 1992 |

|

RU2021513C1 |

Способ относится к обогащению полезных ископаемых и может быть использован для получения особо чистого кварцевого продукта с массовой долей примесей 8,25•10-4%. Техническим результатом является создание высокоэкономичной технологии получения кварцевого продукта, высокое качество которого позволит использовать полученный продукт в производстве полупроводниковых приборов, оптики и других наукоемких производств. Способ обогащения кварцевого сырья включает магнитную сепарацию исходного сырья с выделением магнитной и немагнитной фракций, при этом немагнитную фракцию дополнительно подвергают электроплазменной обработке в разрядной камере с одновременной проточной промывкой раствором жидкого стекла. При этом весовое соотношение жидкого стекла и немагнитной фракции кварцевого сырья составляет не менее 3 •10-3:1. 4 табл.

Способ обогащения кварцевого сырья, включающий магнитную сепарацию исходного сырья с выделением магнитной и немагнитной фракций, отличающийся тем, что немагнитную фракцию дополнительно подвергают электроплазменной обработке в разрядной камере с одновременной проточной промывкой раствором жидкого стекла, при этом весовое соотношение жидкого стекла и немагнитной фракции кварцевого сырья составляет не менее 3 • 10-3 : 1.

| Ревнивцев В.И | |||

| и др | |||

| Очистка кварцевой крупки с помощью электрического барабанного сепаратора | |||

| Ж | |||

| "Обогащение руд", 1989, N 4, с.28 - 30 | |||

| Способ обогащения минерального сырья | 1980 |

|

SU908401A1 |

| Способ конденсационного разделения гетерогенной диэлектрической смеси | 1981 |

|

SU1069857A1 |

| SU 1196032 A, 07.12.85 | |||

| СПОСОБ ОБОГАЩЕНИЯ ЖИЛЬНОГО КВАРЦА | 1992 |

|

RU2042430C1 |

| US 4144163 A, 13.03.79. | |||

Авторы

Даты

1999-06-27—Публикация

1998-03-25—Подача