Изобретение относится к области обогащения от химических примесей синтетического автоклавного кварца и горного хрусталя для кварцевых частиц товарных размеров 0,075-^0,4 мм, в целях получения высоких сортов кварца на уровне IOTA-6, IOTA-8, используемых при изготовлении тиглей для производства электронного и солнечного кремния, оптических приборов, специальной оснастки для микроэлектроники и оптического стекловолокна.

В настоящее время в России применяют традиционные технологии обогащения природного кварца (ОАО «Кыштымский ГОК», ОАО «Полярный кварц»), которые включают основные технологические операции: измельчение сырья в механических дробилках и мельницах, флотацию с добавлением плавиковой и соляной кислот и флот реагентов, травление в 20% смеси плавиковой и соляной кислоты, высокотемпературную прокалку и хлорирование.

Недостатком указанного способа является относительно низкая степень чистоты по примесям, поэтому этот способ обеспечивает получение кварцевого концентрата низкого стандарта, а по плавочным характеристикам уступает ему (в кварцевом стекле встречаются пузырь, темные включения, белые пятна).

Причина в том, что в обогащенном кварцевом концентрате встречаются сростки кварца с минералами, которые в стекле образуют темные включения с пузырями и центрами кристаллизации, что недопустимо в стеклах. Это связано с тем, что процесс механического измельчения не позволяет избежать этого недостатка.

Кроме того, в обогащенном кварцевом концентрате присутствуют остатки флот-реагентов и технологические примеси (пластик, резина), которые при высокотемпературном прокаливании образует золу с содержанием углерода и металлов, приводящих к дефектам в стекле -темным включениям с пузырями и центрами кристаллизации.

При использовании плавиковой кислоты в трещинах кристаллов после многократной промывки деионизованной водой остаются остатки нерастворимых фторидов, которые в стекле наблюдаются в виде белых пятен. Это скопление очень мелких пузырей является дефектом в стекле (в стекловарении этот эффект применяют для получения матового стекла).

Высокотемпературная прокалка недостаточно эффективна по удалению газово-жидких включений, что отрицательно сказывается на качестве стекла по пузырям, а также удалению технологических примесей.

При обогащении одной тонны кварца образуется порядка десяти кубов кислых стоков, содержащих опасные соединения фтора и хлора. В настоящее время утилизация соединений фтора с точки зрения экологии не решена и требует значительных капитальных затрат, сопоставимых со стоимостью основного производства и эксплуатационных затрат.

Известны также способы, используемые для получения особо чистого кварцевого сырья, когда применяют механическое измельчение, флотацию, химическую обработку в растворе плавиковой кислоты, окислительную прокалку, высокотемпературное хлорирование и электромагнитную сепарацию. Так, известен способ обогащения кварцевого сырья, включающий магнитную сепарацию, пенную сепарацию, окислительный обжиг, химическую очистку раствором смеси плавиковой и соляной кислот, затем промывку, фильтрацию, сушку и электросепарацию (В.И. Ревнивцев, А.И. Месеняшин и др. Обогащение руд, 1989, №4, с. 28-30).

Недостатками способа являются низкая степень обогащения, большое количество технологических и малоэффективных операций, большое количество токсичных отходов в виде промышленных вод и твердого осадка, ограниченная область применения обогащенного кварцевого сырья в промышленности.

Известен способ очистки кварцевого сырья [SU 245041, C10b, 04.06.1968], включающий высокотемпературный обжиг и обработку в электролитической камере с электродами из благородных металлов (платина) в растворе серной или соляной кислот постоянным электрическим током.

Недостатком этого способа является применение постоянного электрического тока, который разлагает кислоту на водород и хлор или серный ангидрид. В результате концентрация кислот уменьшается и процесс чистки замедляется, а в атмосферу выбрасываются вредные газы.

В процессе прохождения постоянного тока идет растворение благородного металла который загрязняет кварц, а очистка от этих металлов представляет большие трудности.

Предварительный высокотемпературный обжиг негативно сказывается при дальнейшей очистке кварца.

Также известен способ обогащения кварцевого сырья [RU 2132236 C1, В03В 7/00, 27.06.1999], включающий магнитную сепарацию исходного сырья с выделением магнитной и немагнитной фракций, причем немагнитную фракцию дополнительно подвергают электроплазменной обработке в разрядной камере с одновременной проточной промывкой раствором жидкого стекла, при этом весовое соотношение жидкого стекла и немагнитной фракции кварцевого сырья составляет не менее 3⋅10-3:1.

Плазменную обработку проводят в разрядной проточной камере, куда непрерывно подают раствор жидкого стекла, при этом размер обрабатываемых кварцевых частиц находится в диапазоне (0,63÷0,05) мм.

К недостаткам данного способа следует отнести его большую энерго- и материалоемкость, так как на 1 тонну обогащенного кварца необходимо затратить 80 кВт ч/т, большой удельный расход дистиллированной воды и жидкого стекла (30 тонн раствора на 1 тонну кварца).

Кроме того, процесс обогащения сопровождается образованием токсичного раствора, который необходимо очистить до санитарных норм и утилизировать, а образовавшийся при этом токсичный твердый осадок направить в специальные хранилища. Помимо этого, после процесса обогащения кварцевые частицы проходят ряд дополнительных операций (промывку, фильтрацию, сушку и прокалку), что также увеличивает удельные затраты электроэнергии и материалов.

Процесс обогащения по приведенному способу осуществляется в периодическом режиме, время обогащения кварцевых частиц составляет 15 мин, а выход готового обогащенного кварцевого сырья составляет не более 95,7%.

Наиболее близким по технической сущности к предложенному является способ обогащения природного кварцевого сырья в куске фракции 20-50 мм с содержанием SiO2 (диоксид кремния) 99,99% и его концентрата фракции 0,1÷0,4 мм до особо чистого кварцевого концентрата (ОЧК) с суммарным содержанием элементов-примесей 10-20 млн-1 [RU 2434683 C1, В03В 7/00, 27.11.2011], включающий стадии: предварительного обогащения кусков кварца с применением термодробления, дробления полученного материала, грохочения, радиометрических методов очистки; глубокого обогащения полученного концентрата с помощью магнитной, электромагнитной, электростатической сепарации и методов гравитационной очистки и кислотного травления; финишная доводка кварцевого концентрата до ОЧК необходимой чистоты на структурном уровне с помощью плазмохимического метода и ультразвуковой очистки.

Недостатком наиболее близкого технического решения является то, что при термодроблении и последующем механическом измельчении частички кварца приобретают вытянутую форму и имеют низкий насыпной вес (1,5-1,6 тонн на кубический метр), что способствует увеличению образования пузырей при наплаве кварцевого стекла.

Разогрев исходного грязного куска кварца до высоких температур (1000 С) способствует диффузии с большой концентрации загрязняющих элементов с поверхности во внутрь зерна, что затрудняет последующую очистку кварца от примесей.

При этом, плазмохимический метод очистки осуществляется в равновесной дуговой высокотемпературной плазме, где идет эрозия электродов, загрязняющих кварц.

Использование газообразующего компонента только аргона недостаточно - это процесс ион-плазменного травления даже в неравновесной плазме, который мало эффективен в данном процессе, и, вследствие чего, требует последующей кислотной обработки и мойки в чистой воде, что требует дополнительной прокалки (отсутствующей в технологической схеме) при высоких температурах (1200 С) для удаления структурной воды, которая при наплаве кварцевого стекла образует пузыри.

В статье [Ю.М. Гришин, Н.П. Козлов, А.Ю. Кулагин «Экспериментальные исследования финишного этапа обогащения кварца в плазменном потоке», «Наука и инновации» 2013, выпуск 10] отмечаются следующие недостатки этого и аналогичных способов, в частности, что раскол частиц кварца, смещая максимум распределения частиц по размерам в область меньших и до размеров нерабочей фракции, а также образование микротрещин на частицах кварца, вследствие термоудара, приводят к пузырям при плавке стекла. Кроме того, способ характеризуется низкой производительностью (3600 грамм в час), большими энергетическими затратами (до 30 кВт) на единицу продукции 8,33 кВт на 1 кг, большим расходом плазмообразующего газа аргона (4042 литров в час или 7200 г/ч).

Задачей, которая решается в изобретении является разработка способа обогащения кварцевого сырья характеризующегося, относительно известных способов, снижением энергозатрат, улучшением экологичности и повышением производительности.

Требуемый технический результат заключается в повышении уровня обогащения кварцевого сырья, снижении энергозатрат, улучшении экологичности и повышении производительности.

Поставленная задача решается, а требуемый технический результат достигаться тем, что дробление производят до крупности 15-35 мм, а затем сырье промывают струей технической воды и загружают в электрогидравлическую дробилку для дезинтеграции кусков кварца электрическими разрядами с напряжением до 100 кВ в протоке деионизованной воды, после чего осуществляют мокрую магнитную сепарацию, а затем направляют в оттирочную машину, где разрушают трещиноватые зерна, и загружают в электрохимическую установку с раствором соляной кислоты для предварительной очистки, затем проводят мойку в моечной установке, обезвоживание в обезвоживающем грохоте, сушку и сухую магнитную сепарацию, после чего засыпают в плазмохимическую установку, где его обрабатывают в движении в неравновесной плазме с использованием хлорсодержащего галогенида и инертных газов в течение 7-10 минут и окончательно ссыпают готовый продукт в разгрузочный бункер, из которого без соприкосновения с окружающей средой упаковывают в герметичную тару с добавлением чистого газа.

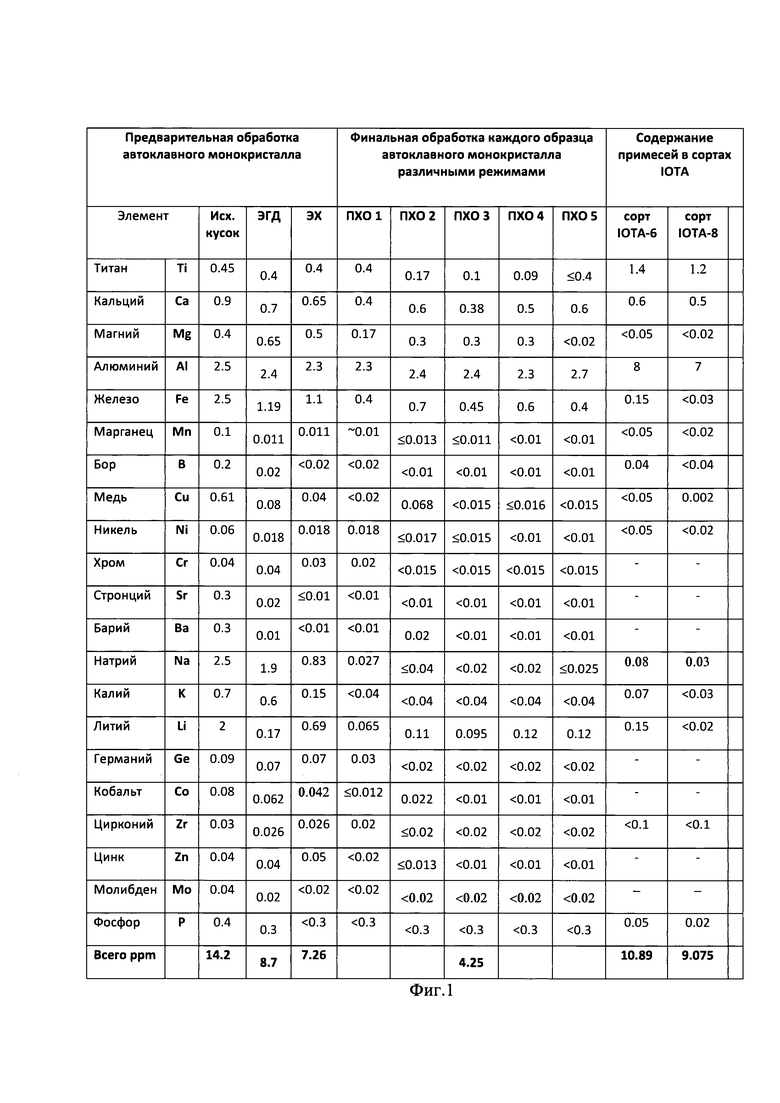

На иллюстрирующих материалах представлены таблицы (№1 и №2) с результатами анализов обогащения автоклавного монокристалла и горного хрусталя (автоклавный монокристалл в сравнении с сортами IOTA-6 и IOTA-8):

на фиг. 1 - результаты анализа элементов примесей автоклавного монокристалла после электрогидравлического (ЭГД), электрохимического (ЭХ) и плазмохимического (ПХО) обогащения;

на фиг. 2 - результаты анализа элементов примесей автоклавного монокристалла после электрогидравлического (ЭГД), электрохимического (ЭХ) и плазмохимического (ПХО) обогащения.

Предложенный способ реализуется следующим образом.

Исходное сырье дробится на фракции до 15-35 мм, проходит мойку под струей технической воды. Дальше куски загружаются в электрогидравлическую дробилку ЭГД-20.0 для кварца, где происходит дезинтеграция кусков кварца электрическими разрядами с напряжением до 100 кВ (эффект Юткина) в протоке деионизованной воды. Процесс дезинтеграции кварца происходит по границам, где сконцентрированы основные примеси, в этой связи измельчение до рабочей фракции 0.075-0.4 мм. сопровождается эффективной очисткой. Далее сырье непрерывно проходит магнитную сепарацию в мокром магнитном сепараторе с повышенной эффективностью т.к. ранее обработка кварца проводилась в разряде плазменной дуги, а это один из способов увеличения магнитной составляющей примесных соединений. После чего сырье поступает в оттирочную машину для разрушения трещиноватых зерен и далее передается на электрохимическую установку с раствором соляной кислоты для предварительной очистки (соляная кислота проходит регенерацию и вновь возвращается в процесс). Дальше сырье поступает в моечную установку, обезвоживающий грохот, проходит сушку и сухую магнитную сепарацию. На окончательном этапе кварцевая крупка засыпается в загрузочный бункер из расчета обработки сырья на полную смену в плазмохимической установке (разработана специалистами ООО «ПЛАЗЛЭЙ), где материал в движении обрабатывается в неравновесной плазме с использованием хлорсодержащего галогенида и других инертных газов в течение 7-10 минут и ссыпается в разгрузочный бункер, из которого исключая соприкосновение с окружающей средой товарный продукт упаковывают в герметичную тару с заполнением чистым газом.

Сущность метода плазмохимической очистки кристаллического кварца заключается в том, что твердое тело обрабатывается потоком активных компонентов плазмы (электроны, ионы, радикалы), а если эти активные компоненты плазмы еще и химически активны (ионы хлора) то они вступают в химические реакции с примесями и образовывать летучие соединения, которые осаждаются в фильтре за пределами активной зоны. При взаимодействии неравновесной ВЧ-плазмы на частицы зерен кристаллического кварца с поверхности удаляются примесные соединения, также благодаря магнитным и электромагнитным полям создаются условия для дискретного движения по дислокационным каналам элементов примесей (лития, калия, натрия и других элементов) на поверхность, где они химически связываются в газообразные летучие соединения (хлориды), что подтверждается обработкой автоклавного монокристалла кварца и горных хрусталей в плазме, которые практически не очищаются особенно от щелочей до требуемых значений традиционными методами в кислотах и высокотемпературным хлорированием. Газов жидкие включения (вода, соединения металлов) имеющие большой тангенс диэлектрических поглощают ВЧ энергию, разогреваются и с повышением давления выходят из кварца, что улучшает плавочные свойства концентрата по наличию в стекле пузырей. Технологические примеси эффективно удаляются: в пластике присутствующий углерод связывается кислородом в СО2 и откачивается, металлы связываются с хлором, как и примеси на поверхности кварца откачиваются, органика полностью удаляется. В концентрате полностью отсутствуют фториды, которые в стекле образуют белые пятна (скопление мелких пузырей).

Разработанная технологическая схема кардинально отличается от традиционных методов очистки кварцевых концентратов- выщелачивание в плавиковой кислоте и высокотемпературное хлорирование. В схеме не используются опасные вещества (плавиковая кислота, хлор), не используются обычные методы измельчения, которые вносят дополнительные загрязнения сырья от трущихся поверхностей. Не используется высокое давление и нагрев до высоких температур. Затраты на единицу продукции в разработанной технологии ниже чем традиционной.

Каждый этап обогащения автоклавного монокристалла кварца обеспечивает подготовку сырья к дальнейшей очистке, формирует зерно и снижает количество примесей в нем.

Так, в результате электрогидравлического дробления форма кристалла приближается к округлой, это снижает вероятность образования пузырей при наплаве кварцевого стекла. Суммарное содержание элементов примесей снижается с 14,2 до 8,72 ррм (потери сырья до 6%). Оттирочная машина разбивает трещиноватые кусочки кварца и сглаживает острые углы (потери сырья мене 0,5%). Электрохимическая установка убирает примеси с поверхности и верхних слоев кусочков кварца, суммарное содержание элементов примесей снижается с 8,72 до 7,26 ррм (потери сырья до 0,5%). Плазмохимическая установка удаляет остатки элементов примесей с поверхности кусочков кварца и из дислокационных каналов, расположенных внутри зерна. Также удаляются газово-жидкие включения, при этом суммарное содержание элементов примесей снижается с 7,26 до 4,25 ррм (потери сырья до 1,5%).

Таким образом, достигается требуемый технический результат, который заключается в повышении уровня обогащения кварцевого сырья до 4,25 ррт (в высшем сорте IOTA-8 суммарное содержание элементов примесей 9,075 ррт). Снижении энергозатрат до 1,5 кВт на 1 кг (в сравнении с прототипом 8,33 кВт на 1 кг). Улучшении экологичности, поскольку процессы обогащения проходят в изолированных установках, не используются особо опасные реагенты, суммарный расход газов до 14 л/ч (в сравнении с прототипом 4042 л/ч или 7200 г/ч) и повышении производительности до 20 кг/ч (в сравнении с прототипом 3,6 кг/ч).

Предлагаемая схема обогащения автоклавного монокристалла кварца и горного хрусталя позволяет при дроблении кусков кварца и оттирки очищать сырье и придавать зерну более округлую форму с минимальной трещиноватостью, уменьшающей вероятность образование пузырей при плавки кварцевого стекла. Электрохимическая установка очищает не только поверхность зерна кварца, но и периферийные слои. Позволяет уйти от применения особо опасной плавиковой кислоты. Плазмохимическая установка доочищает поверхность зерна кварца и элементов примесей, находящихся в дислокационных каналах кристалла кварца, что особенно важно для удаления нежелательных примесей щелочных металлов, в том числе и элемента литий, являющийся компенсатором заряда алюминия в кристалле, который другими методами не удается. Значительное извлечение газово-жидких включений сокращает к минимуму образование пузырей в стекле. Удаление гидроксила (группа ОН) и структурной воды, особенно из синтетического автоклавного кварца, позволяет наплавлять кварцевое стекло с более высокой температурой размягчения. Герметичная упаковка готового продукта с чистым газом позволяет избежать загрязнения продукта во время его загрузки в тару и при хранении, так как внутри упаковки имеется небольшое избыточное давление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО СЫРЬЯ | 2011 |

|

RU2483024C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО КОНЦЕНТРАТА ИЗ ПРИРОДНОГО КВАРЦА | 2009 |

|

RU2431601C2 |

| СПОСОБ НЕПРЕРЫВНОГО ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2023 |

|

RU2836433C1 |

| СПОСОБ ОБРАБОТКИ КВАРЦСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2182113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО КВАРЦЕВОГО КОНЦЕНТРАТА (ОЧК) ИЗ ПРИРОДНОГО КВАРЦА | 2010 |

|

RU2434683C1 |

| СПОСОБ ОБОГАЩЕНИЯ КРИСТАЛЛИЧЕСКОГО КВАРЦА ПРИРОДНЫХ МЕСТОРОЖДЕНИЙ | 2013 |

|

RU2557589C2 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2007 |

|

RU2353578C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2010 |

|

RU2427429C1 |

| Способ химической очистки природного кварцевого сырья, аппарат для осуществления способа и зерно, полученное согласно способу | 2018 |

|

RU2822489C1 |

| Способ химической очистки природного кварцевого сырья, аппарат для осуществления способа и зерно, полученное согласно способу | 2018 |

|

RU2705950C1 |

Предложенное изобретение относится к области обогащения кварцевого сырья. Способ обогащения кварцевого сырья включает предварительное дробление исходного сырья. Дробление производят до крупности 15-35 мм, а затем сырье промывают струей технической воды и загружают в электрогидравлическую дробилку для дезинтеграции кусков кварца электрическими разрядами с напряжением до 100 кВ в протоке деионизованой воды, после чего осуществляют мокрую магнитную сепарацию, а затем направляют в оттирочную машину, где разрушают трещиноватые зерна, и загружают в электрохимическую установку с раствором соляной кислоты для предварительной очистки, затем проводят мойку в моечной установке, обезвоживание в обезвоживающем грохоте, сушку и сухую магнитную сепарацию, после чего засыпают в плазмохимическую установку, где его обрабатывают в движении в неравновесной плазме с использованием хлорсодержащего галогенида и инертных газов в течение 7-10 минут и окончательно ссыпают готовый продукт в разгрузочный бункер, из которого без соприкосновения с окружающей средой упаковывают в герметичную тару с добавлением чистого газа. Технический результат - повышение уровня обогащения кварцевого сырья, снижение энергозатрат, улучшение экологичности и повышении производительности. 2 ил.

Способ обогащения кварцевого сырья, включающий предварительное дробление исходного сырья, отличающийся тем, что дробление производят до крупности 15-35 мм, а затем сырье промывают струей технической воды и загружают в электрогидравлическую дробилку для дезинтеграции кусков кварца электрическими разрядами с напряжением до 100 кВ в протоке деионизованой воды, после чего осуществляют мокрую магнитную сепарацию, а затем направляют в оттирочную машину, где разрушают трещиноватые зерна, и загружают в электрохимическую установку с раствором соляной кислоты для предварительной очистки, затем проводят мойку в моечной установке, обезвоживание в обезвоживающем грохоте, сушку и сухую магнитную сепарацию, после чего засыпают в плазмохимическую установку, где его обрабатывают в движении в неравновесной плазме с использованием хлорсодержащего галогенида и инертных газов в течение 7-10 минут и окончательно ссыпают готовый продукт в разгрузочный бункер, из которого без соприкосновения с окружающей средой упаковывают в герметичную тару с добавлением чистого газа.

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО КВАРЦЕВОГО КОНЦЕНТРАТА (ОЧК) ИЗ ПРИРОДНОГО КВАРЦА | 2010 |

|

RU2434683C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 2010 |

|

RU2427429C1 |

| СПОСОБ ОБОГАЩЕНИЯ КРИСТАЛЛИЧЕСКОГО КВАРЦА ПРИРОДНЫХ МЕСТОРОЖДЕНИЙ | 2013 |

|

RU2557589C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СТЕКОЛЬНЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ КВАРЦЕВОГО КОНЦЕНТРАТА | 2010 |

|

RU2456101C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 1998 |

|

RU2132236C1 |

| CN 113894034 А, 07.01.2022 | |||

| "Газ природный", Методы расчета физических свойств, ГОСТ 30319.0-96, Москва, Ипк издательство стандартов, 2000. | |||

Авторы

Даты

2025-04-11—Публикация

2024-06-28—Подача