Изобретение относится к области инструментального производства и может быть использовано при изготовлении инструмента для художественно-граверных работ.

Известен способ изготовления плоского инструмента (авт. св. СССР N 865475), заключающийся в нагреве круглой биметаллической заготовки, полученной методом центробежного литья, ее пластическом формообразовании путем продавливания вдоль оси через многоочковую матрицу и химико-термической обработке.

Данный способ не позволяет получить износостойкий инструмент с твердостью до 65 HRC для работы по металлу, поскольку инструмент из этого материала при такой твердости становится хрупким. Способ не позволяет получить тонкий профиль заготовок штихелей, температурный режим данного способа не позволяет сохранить плотную кристаллическую решетку.

Наиболее близким аналогом по технической сущности является способ изготовления штихелей, включающий нагрев металлической заготовки, пластическое формообразование, резку на части мерной длины, закалку и отпуск этих частей, при этом в качестве материала заготовки используют шарикоподшипниковую сталь (Почукаев М.И. Начинающему граверу. -М.: Машиностроение, 1971, с. 7, 8).

Однако известный способ, хотя и позволяет изготавливать штихели, но не позволяет получить износостойкие штихели для обработки твердых металлов. Кроме того, этот способ не позволяет получить тонкий профиль заготовок штихелей.

Изобретение решает задачу получения износостойкого инструмента с тонким (от 0,5 мм) профилем за счет увеличения твердости материала до 62...64 HRC без увеличения его хрупкости.

Решение задачи достигается тем, что в способе изготовления штихелей, включающем нагрев металлической заготовки, пластическое формообразование, резку на части мерной длины, закалку и отпуск этих частей и окончательную чистовую обработку, в качестве материала заготовки используют шарикоподшипниковую сталь, согласно изобретению заготовку нагревают до 900oC и расковывают до получения наружного нагартованного слоя, резку производят электроэрозионным методом вдоль оси проката, закалку производят в селитровой ванне при 830-840oC, а отпуск при 150-160oC в течение 1 часа, а в качестве материала заготовки используют сталь ШХ15.

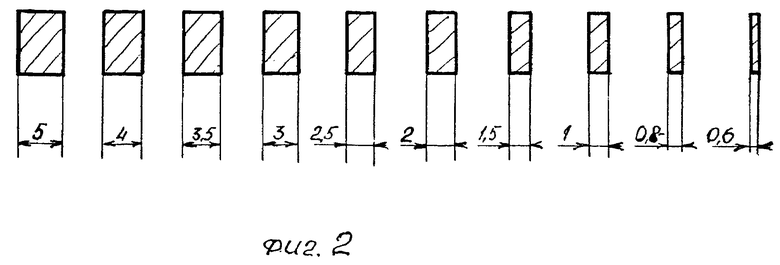

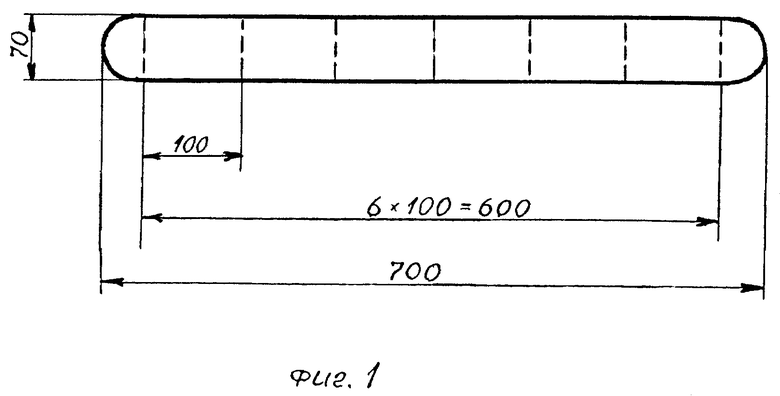

На фиг. 1 представлен общий вид заготовки (вид сверху), на фиг. 2 - набор полученных сечений заготовок штихелей.

Заявляемый способ изготовления штихелей может быть осуществлен следующим образом. Заготовку проката стали ШХ15 диаметром 36 мм, длиной 300 мм нагревают до 900oC и расковывают в нагретом состоянии до размера 6 х 70 х 700 мм (фиг. 1). Затем пластина разрезается на 6 плиток размерами 6 х 70 х 100 мм каждая. Пластическая деформация металла не вызывает упрочнения металла, но вызывает изменения в структуре металла (вытянутые ориентированные зерна).

Пластина разрезается электроэрозионным способом, вдоль оси проката. Разрезанные части мерной длины складывают в пакет из шести плиток и нарезают вдоль направления проката заготовки штихелей необходимых сечений (фиг. 2). Нарезанные заготовки маркируют методом клеймения, затем подвергают термообработке, включающей закалку и отпуск. При этом закалку ведут в селитровой ванне закрытого типа при 830-840oC, а отпуск - при 150-160oC в течение 1 часа с последующим охлаждением на воздухе до получения твердости 62...64 HRC. При этом структура закаленного металла - мартенсит твердостью 62...64 HRC. Внутреннее закалочное напряжение получается намного меньше, чем при закалке в масле, поэтому сталь получается менее хрупкой. Все шарикоподшипниковые стали имеют склонность к росту зерна аустенита, что приводит к резкому увеличению хрупкости. Поэтому температуру закалки берут 830-840oC, что исключает рост зерна аустенита и обеспечивает твердость после закалки не ниже 62 HRC. Отпуск проводят не выше 150-160oC. Верхний предел температуры нагревания заготовок ограничен ростом зерна металла, что ведет к хрупкости, а нижний предел температур обеспечивает полноту закалки.

Полученные заготовки затачивают на заточных кругах в зависимости от требуемого вида штихелей и устанавливают в ручки.

Использование заявленного способа обеспечивает повышение эксплуатационной стойкости инструмента за счет образования и сохранения нагартованного слоя стали ШХ15, за счет получения инструмента высокой твердости для обработки твердых металлов, например стали Х12. Способ позволяет получить любой профиль инструмента толщиной от 0,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1980 |

|

SU918320A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| СПОСОБ ОБРАБОТКИ МАЛОЛЕГИРОВАННЫХ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 1992 |

|

RU2048540C1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2277595C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2009 |

|

RU2404267C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087549C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528296C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСТРОКОНЕЧНОЙ ГОЛОВНОЙ ЧАСТИ СТАЛЬНЫХ СЕРДЕЧНИКОВ ПУЛЬ | 2009 |

|

RU2423202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГИ ДЛЯ ПЕРФОРАТОРНОГО БУРЕНИЯ ШПУРОВ | 1999 |

|

RU2170769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ | 1996 |

|

RU2109081C1 |

Изобретение относится к инструментальному производству и может быть использовано при изготовлении инструмента для художественно-граверных работ. Сущность способа заключается в том, что металлическую заготовку стали ШХ15 предварительно нагревают до 900oC, расковывают до получения наружного нагартованного слоя, разрезают на части мерной длины электроэрозионным методом вдоль оси проката, после чего производят закалку в селитровой ванне при 830 - 840oC и отпуск при 150 - 160oC в течение 1 ч и окончательную чистовую обработку. Благодаря изобретению обеспечивается увеличение твердости материала до 62 ... 64 HRC без увеличения хрупкости, что позволяет получить износостойкий инструмент с тонким (от 0,5 мм) профилем. 2 ил.

Способ изготовления штихелей, включающий нагрев металлической заготовки, пластическое формообразование, резку на части мерной длины, закалку и отпуск этих частей и окончательную чистовую обработку, в качестве материала заготовки используют шарикоподшипниковую сталь, отличающийся тем, что заготовку нагревают до 900oC и расковывают до получения наружного нагартованного слоя, резку производят электроэрозионным методом вдоль оси проката, закалку производят в селитровой ванне при 830 - 840oC, а отпуск при 150 - 160oC в течение 1 ч, а в качестве материала заготовки используют сталь ШХ15.

| Почукаев М.И | |||

| Начинающему граверу | |||

| - М.: Машиностроение, 1971 с.7, 8 | |||

| Флеров А.В | |||

| Художественная обработка металлов | |||

| - М.: Высшая школа, 1976, с.99. |

Авторы

Даты

1999-06-27—Публикация

1998-01-13—Подача