Изобретение относится к области обработки материалов для повышения их физико-механических свойств и может быть использовано при изготовлении шарикоподшипников, валов, подвесов приборов, то есть в тех случаях, когда предъявляются высокие требования к работоспособности изделий, снижению силы трения и износа.

Существующие технологии получения и обработки сплавов - литье, обработка давлением, сварка, термическая обработка, которые не позволяют получить однородную и мелкозернистую микроструктуру, что связано с особенностями кристаллизации при литье - условия кристаллизации и зарождения зерен на стенках изложниц и центре заготовок резко отличаются. В результате образуются зоны зерен с различной кристаллографической ориентацией, размерами зерен и хаотическим выделением вторичных фаз. Обработка давлением, как правило, улучшает микроструктуру и позволяет существенно облагородить литую микроструктуру, но при этом сама вносит неоднородность, поскольку степень деформации в разных зонах заготовки различна и это в свою очередь создает микроструктурную и кристаллографическую неоднородность. Последующая термическая обработка не только не устраняет неоднородности микроструктуры, но может даже ее усилить за счет роста зерен в одних зонах заготовки (критическая степень деформации) и измельчения зерен в других областях заготовки.

Неоднородность структуры приводит к повышенному износу деталей, увеличению коэффициента трения и преждевременному разрушению. Особое значение это имеет применительно к изготовлению деталей ответственного назначения, работающих при больших и локальных нагрузках, в трущихся деталях (подшипники, валы), где неоднородность микроструктуры приводит к локальному выкрашиванию структурных составляющих сплавов и преждевременному разрушению.

В ответственных приборах имеются силовые элементы толщиной 20-30 мкм и для обеспечения заданного уровня свойств в таких деталях в сечении должно быть не менее 16-20 зерен, то есть необходимо получить не только однородное распределение зерен, но и их размеры не должны превышать одного мкм.

Известны технологии изготовления деталей из стали и сплавов путем использования промышленных заготовок и заключительной термической обработки, например закалки и отпуска либо старения. Указанные известные способы не всегда обеспечивают необходимый комплекс физико-механических свойств изделий, поскольку приводят в той или иной степени к неоднородности в распределении микроструктуры сплавов, что существенно влияет на конечные свойства изделий.

Технические решения, раскрытые в SU 1234058, RU 2350435, SU 1225694, SU 1098665, в той или иной мере были призваны повысить свойства металлов, однако, не обеспечивают создание однородной мелкозернистой микроструктуры.

Наиболее близким источником является документ RU 93044666 А, опубл. 27.12.1996, в котором изменение свойств металлов и сплавов происходит с помощью магнитных и электоромагнитных силовых полей. Однако данный способ также не обеспечивает создание однородной мелкозернистой микроструктуры и не повышает физико-механические свойства металлов и сплавов до необходимых значений.

Кроме того, все известные способы повышения свойств металлов и сплавов являются сложными и дорогими, требуют большого количества времени и часто происходят в несколько стадий с использованием различного объемного оборудования.

Изобретение направлено на кардинальное улучшение свойств металлов и сплавов путем создания в них однородной мелкозернистой микроструктуры и равномерного распределения вторичных фаз за счет интенсивной пластической деформации в условиях сложного (многокомпонентного) нагружения и в области температур (0,4-0,7)Тпл., где Тпл - абсолютная температура плавления материала.

Технический результат, обеспечиваемый заявленным изобретением, состоит в улучшении свойств стали и сплавов за счет однородности микроструктуры во всех сечениях изделий и гарантирует износостойкость и повышенную работоспособность материалов, из которых состоят различные детали и изделия, в период их эксплуатации.

Для достижения указанного технического результата первый вариант способа обработки металлов и сплавов включает нагрев заготовки и ее нагружение с обеспечением интенсивной пластической деформации путем сочетания кручения и растяжения или кручения и сжатия при температурно-скоростных режимах, обеспечивающих развитие динамической рекристаллизации, измельчение вторичных фаз и создание мелкозернистой структуры, при этом нагрев заготовки осуществляют локально с перемещением зоны нагрева вдоль оси заготовки, а нагружение производят после нагрева каждой зоны.

Второй вариант способа обработки металлов и сплавов включает нагрев заготовки и ее нагружение с обеспечением интенсивной пластической деформации при температурно-скоростных режимах, обеспечивающих развитие динамической рекристаллизации, измельчение вторичных фаз и создание мелкозернистой структуры, при этом нагружение осуществляют путем ковки заготовки по проходам с изменением оси деформации путем поворота на угол 5-90о, степень деформации составляет не менее 20% за один проход.

Нагрев осуществляют до температуры, составляющей (0,4-0,7)Tпл, где Tпл - абсолютная температура плавления сплава, а нагружение осуществляют с обеспечением скорости деформации, составляющей 10-3 - 10-1 с-1.

Устройство для обработки металлов и сплавов на токарном станке в соответствии с первым вариантом способа cодержит патрон для закрепления заготовки в шпинделе токарного станка, патрон-захват для закрепления заготовки без вращения в задней бабке станка, гидроусилитель для упомянутой задней бабки и сменный кольцевой индуктор для локального нагрева заготовки, закрепленный на подвижном суппорте станка с возможностью перемещения вдоль оси заготовки для обеспечения перемещения зоны ее нагрева, при этом упомянутые патрон, патрон-захват и гидроусилитель выполнены с возможностью обеспечения при включении шпинделя станка и перемещении его задней бабки нагружения заготовки после нагрева ее зоны с обеспечением интенсивной пластической деформации путем сочетания кручения и растяжения или кручения и сжатия заготовки при температурно-скоростных режимах, обеспечивающих развитие динамической рекристаллизации, измельчение вторичных фаз и создание мелкозернистой структуры.

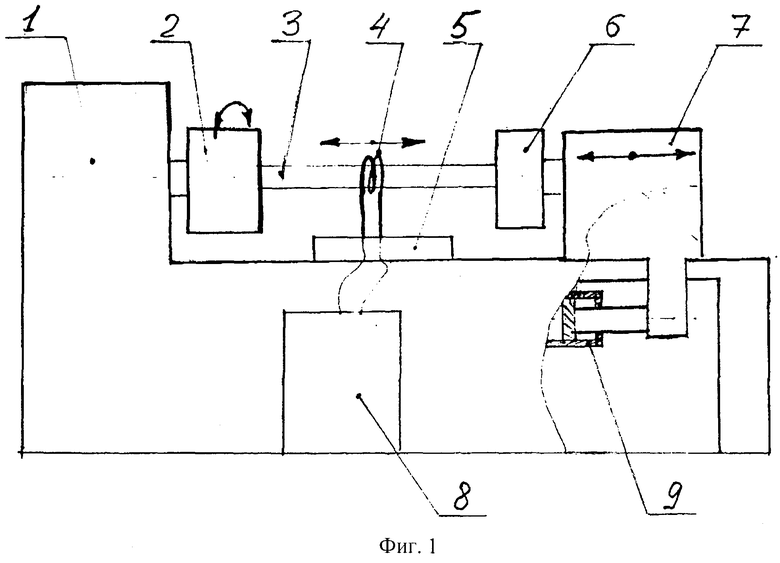

На фиг.1 показан чертеж усройства.

Позиции на чертеже:

1 - установка (станок токарно-винторезный),

2 - патрон шпинделя,

3 - заготовка,

4 - кольцевой индуктор, закрепленный на подвижном суппорте,

5 - подвижной суппорт,

6 - патрон-захват, не вращающийся, закрепленный на подвижной задней бабке станка,

7 - подвижная задняя бабка с силовым гидроприводом,

8 - блок индуктора и системы охлаждения,

9 - гидроцилиндр силового гидропривода задней бабки.

Установка работает следующим способом.

Заготовку 3 зажимают в патроне шпинделя 2 и патроне-захвате 6, индуктор 4 устанавливается в крайнее левое положение. Включается индуктор, после необходимой выдержки (для обеспечения необходимый глубины прогрева) одновременно включается привод шпинделя и силовой гидропривод задней бабки. Работа приводов возможна в 2 режимах: кручение с растяжением (задняя бабка 7 движется вправо), либо кручение с осадкой (задняя бабка 7 движется влево).

После проработки первой зоны оба привода отключаются, индуктор перемещается правее, действия повторяются, и так до полной проработки заготовки по длине.

В качестве примеров рассмотрим изготовление подшипников из стали ШХ15 и стали 110Х18М, широко используемых в промышленности. Стандартная обработка состоит в использовании прутков стали для изготовления как шариков, так и опор из этих материалов. Заключительная термическая обработка состоит из закалки и отпуска стали.

Пример 1 - обработка стали ШХ15.

В состоянии поставки микроструктура стали состоит из зернистого перлита с неравномерным распределением карбидных частиц.

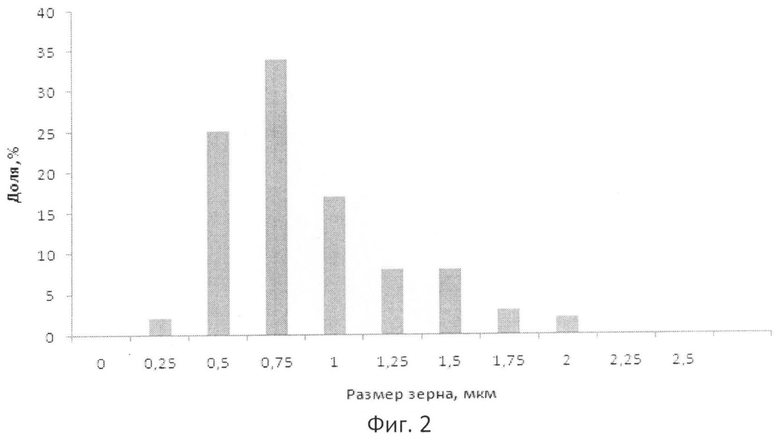

Из Фиг.2 следует, что карбидные частицы распределяются неравномерно как по величине, так и по размерам. Твердость прутка соответствует отожженному состоянию и составляет в среднем около 20 HRC, распределение микротвердости неоднородно, что связано с неоднородностью микроструктуры.

Сталь после термообработки по стандартному режиму: нагрев до 850оС, аустенизация в течение одного часа, охлаждение в масле+отпуск при температуре 160оС с выдержкой в 2 часа и охлаждением на воздухе. После термообработки микроструктура стали представляет отпущенный мартенсит с неравномерным распределением карбидов, не растворившихся при закалке.

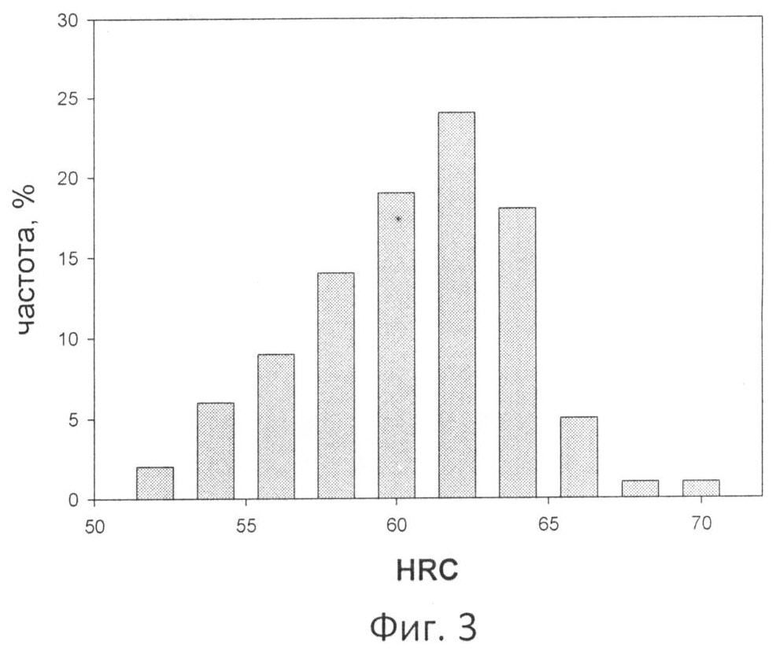

После закалки твердость стали значительно увеличилась. Ее среднее значение составляет 63 HRC, но распределение твердости существенно неоднородно.

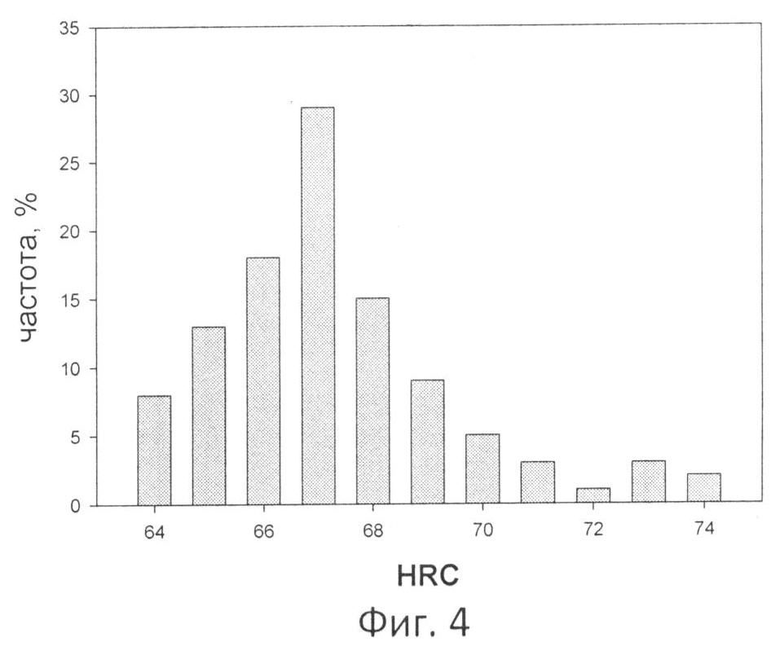

На Фиг.3 показано распределение твердости стали ШХ15 после закалки. Для устранения карбидной неоднородности производили всестороннюю ковку заготовок из стали ШХ15 в интервале температур 750-500оС со скоростью деформации в диапазоне 10-3-10-1 с-1 и степенью деформации более 20% за один переход. Обработка позволила резко снизить карбидную неоднородность, измельчить размер зерен до 2-3 мкм. Последующие закалка и отпуск по стандартной технологии позволили получить принципиально иное распределение твердости по сечению заготовки.

На Фиг.4 показано распределение твердости стали ШХ15 после всесторонней ковки при температуре в диапазоне 500-700оС и термообработки. Из Фиг.4 следует, что произошло не только увеличение твердости стали, но ее распределение сместилось в область высоких значений твердости. Так, если после стандартной термической обработки имеются области с пониженной твердостью 52-58 HRC, то после заявленной обработки минимальная твердость достигает 64 HRC.

Изменение прочностных свойств ШХ15 после предложенной обработки должно было сказаться на изменении износостойкости. Испытание на износ проводили на трибометре фирмы Nanovea, что позволило оценить износостойкость потерь на трение при поверхностном скольжении и изнашивании стали в процессе трения. Проводили исследования прутков стали ШХ15 в состоянии поставки после стандартной термической обработки и после заявленной обработки и последующей стандартной термической обработки.

Полученные результаты представлены на Фиг.4.

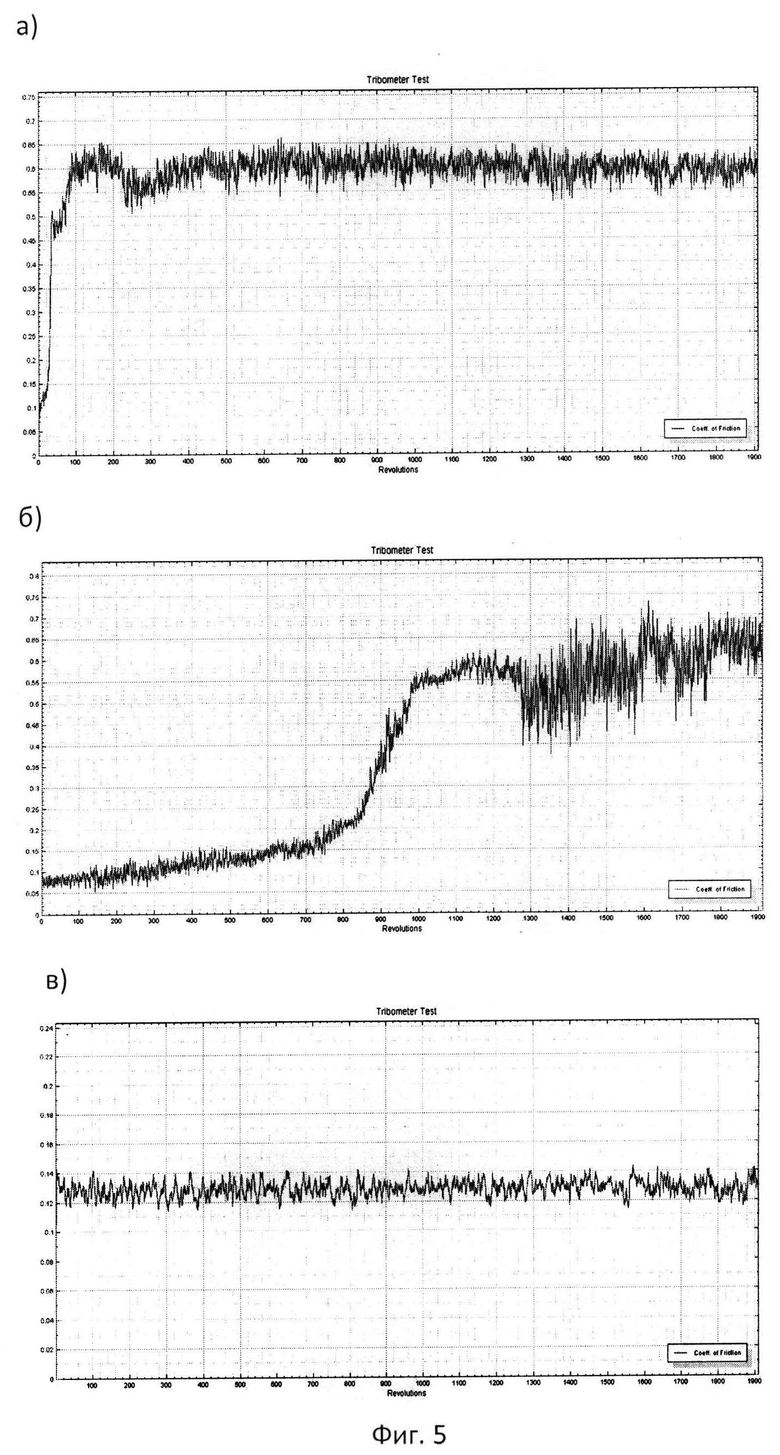

На Фиг.5 изображены диаграммы трибологических испытаний стали ШХ15:

а) исходное состояние;

б) стандартная термическая обработка;

в) опытная обработка+стандартная термообработка (координаты диаграммы «коэффициент трения - число оборотов индентора по материалу»).

Испытания на износ (Фиг.5) показали существенные различия между стандартной обработкой и заявленной. Для стали в исходном состоянии характерно низкое значение коэффициента трения µ=0,1, однако уже при числе оборотов N=100 значение µ увеличивается до µ=0,8 и наблюдается значительный износ стали - след от индентора достигает ширины до 600 мм. При больших увеличениях наблюдается высокая шероховатость поверхностей, имеет место выкрашивание карбидных частиц. Для стали ШХ 15 после стандартной термообработки коэффициент трения µ=0,07, но с увеличением числа оборотов резко возрастает до µ=0,55 и в дальнейшем растет с увеличением числа оборотов. Ширина следа от индентора примерно 250 мкм, с увеличением числа оборотов наблюдается значительный износ и поверхность трения характеризуется значительной шероховатостью.

Иная картина имеет место после заявленной обработки в сочетании с последующей стандартной термообработкой. Значение µ=0,14 и практически не изменяется с увеличением числа оборотов. Ширину износа не удается замерить в виду ее малых значений. Выкрашивания карбидных частиц не происходит.

Приведенные данные позволяют сделать вывод, что высокопрочное состояние, получаемое за счет равномерного распределения карбидов и измельчения зерен, позволяет увеличить твердость стали, снизить коэффициент трения и значительно повысить износостойкость стали. Аналогичные результаты получены при обработке стали ШХ15 в условиях сложного нагружения: сочетанием кручения и растяжения, кручения и сжатия в диапазоне температур 500-700оС.

Пример 2 - сталь 110Х18М.

В состоянии поставки микроструктура стали характеризуется наличием карбидов различного размера - от 1 до 12 мкм, распределенных крайне неравномерно. На продольном шлифе выявляется строчечное выделение карбидов, вытянутых вдоль направления прокатки. Соответственно, в исходном состоянии твердость стали неоднородна и изменяется от 28 до 47 HRC.

После термообработки по стандартному режиму микроструктура стали характеризуется наличием отпущенного мартенсита, однако неравномерное распределение карбидных частиц сохраняется, что приводит к изменению твердости в широких пределах.

Распределение твердости имеет два максимума. Наибольшее значение величины твердости регистрируется при попадании индентора на крупные карбидные частицы.

Для получения однородной мелкозернистой микроструктуры сталь подвергали сложному нагружению в области температур 500-700оС. При этом использовали два метода - всестороннюю ковку до 12 переходов, а также сочетание кручения и растяжения в том же диапазоне температур.

Обе обработки позволили существенно измельчить микроструктуру и размеры карбидной фазы до 0,5 мкм и получить относительно равномерное их распределение. Особенно существенное изменение свойств стали наблюдается после заключительной стандартной обработки (закалка+отпуск). В результате комбинированной обработки значение твердости находится в пределах 66-68 HRC, что на 3-5 HRC выше, чем в обычной закаленной стали. Причем максимум твердости смещается в область высоких значений HRC.

При стандартной обработке в стали имеются зоны с твердостью ниже 62 HRC, вплоть до 55 HRC. После предварительной деформации заготовок в условиях сложного нагружения и последующей стандартной термообработки минимальное значение твердости соответствует 63 HRC. Таким образом, предложенная обработка позволила измельчить микроструктуру стали и получить равномерное распределение карбидной фазы, что позволило обеспечить высокую твердость стали и равномерное распределение твердости по сечению заготовки. Последнее весьма существенно для снижения износостойкости подшипников, валов и других изделий, изготовленных по новой технологии.

Пример 3. Титановый сплав ВТ6.

В состоянии поставки сплав характеризуется значительной микроструктурной неоднородностью. В микроструктуре наблюдаются вытянутые вдоль оси прутка α-зерна, при этом сохраняется альфа-оторочка бывших β-зерен. В результате сплав имеет относительно невысокие свойства. Предел прочности σв=950 МПа.

Для получения однородной микроструктуры в сплаве была проведена интенсивная пластическая деформация в условиях сложного нагружения - кручение + растяжение.

Заготовки диаметром 20 мм деформировали в диапазоне температур 750-500оС на степень более 200%, далее они были редуцированы до диаметра 12 мм.

Нагрев и деформацию заготовок осуществляли локально с перемещением зоны нагрева и деформации вдоль оси заготовки.

Микроструктура сплава после интенсивной пластической деформации претерпела существенные изменения. Размер зерен уменьшился с 5 до 0,5 мкм. При этом формируется микродуплексная микроструктура с равномерным распределением зерен α- и β-фаз.

В результате прочность сплава повысилась до σв=1250 МПа, а усталостная прочность увеличилась в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| Способ обработки низколегированной стали | 1982 |

|

SU1027240A1 |

| Способ обработки нержавеющих сталей мартенситного класса | 1983 |

|

SU1090735A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ С ЛОПАТКАМИ ТИПА "БЛИСК" (BАРИАНТЫ) И ШТАМП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2450883C1 |

| Способ обработки магниевых сплавов | 1980 |

|

SU902961A1 |

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1733485A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| Способ обработки нержавеющих сталей мартенситного класса | 1982 |

|

SU1038369A1 |

| Способ обработки двухфазных титановых сплавов | 1980 |

|

SU956610A1 |

| Способ изготовления изделий из гетерогенизированных слитков сплава системы алюминий - медь - цирконий | 1990 |

|

SU1750830A1 |

Изобретение относится к области обработки давлением и может быть использовано для повышения физико-механических свойств металлов и сплавов. Производят нагружение нагретой заготовки с получением интенсивной пластической деформации при температурно-скоростных режимах, обеспечивающих развитие динамической рекристаллизации, измельчение вторичных фаз и создание мелкозернистой структуры. В соответствии с первым вариантом способа заготовку нагружают путем кручения и растяжения или кручения и сжатия. Нагрев осуществляют локально с перемещением зоны нагрева вдоль оси заготовки. Нагружение производят после нагрева каждой зоны. Этот способ реализуют на токарном станке. Заготовку закрепляют в патроне шпинделя и патроне-захвате, смонтированном без вращения в задней бабке станка. Заготовку нагревают посредством сменного кольцевого индуктора, который закрепляют на подвижном суппорте станка. В соответствии со вторым вариантом нагружение осуществляют путем ковки заготовки по проходам с изменением оси деформации путем поворота на угол 5-90о. Степень деформации составляет не менее 20% за один проход. В результате обеспечивается получение однородной микроструктуры во всех сечениях заготовки. 3 н. и 2 з.п. ф-лы, 5 ил., 3 пр.

1. Cпособ обработки металлов и сплавов, включающий нагрев заготовки и ее нагружение с обеспечением интенсивной пластической деформации путем сочетания кручения и растяжения или кручения и сжатия при температурно-скоростных режимах, обеспечивающих развитие динамической рекристаллизации, измельчение вторичных фаз и создание мелкозернистой структуры, отличающийся тем, что нагрев заготовки осуществляют локально с перемещением зоны нагрева вдоль оси заготовки, а нагружение производят после нагрева каждой зоны.

2. Способ по п.1, отличающийся тем, что нагрев осуществляют до температуры, составляющей (0,4 - 0,7)Tпл, где Tпл - абсолютная температура плавления сплава, а нагружение осуществляют с обеспечением скорости деформации, составляющей 10-3 - 10-1 с-1.

3. Cпособ обработки металлов и сплавов, включающий нагрев заготовки и ее нагружение с обеспечением интенсивной пластической деформации при температурно-скоростных режимах, обеспечивающих развитие динамической рекристаллизации, измельчение вторичных фаз и создание мелкозернистой структуры, отличающийся тем, что нагружение осуществляют путем ковки заготовки по проходам с изменением оси деформации путем поворота на угол 5-90о, при этом степень деформации составляет не менее 20% за один проход.

4. Способ по п.3, отличающийся тем, что нагрев осуществляют до температуры, составляющей (0,4 - 0,7)Tпл, где Tпл - абсолютная температура плавления сплава, а нагружение осуществляют с обеспечением скорости деформации, составляющей 10-3 - 10-1 с-1.

5. Устройство для обработки металлов и сплавов на токарном станке способом по п.1, содержащее патрон для закрепления заготовки в шпинделе токарного станка, патрон-захват для закрепления заготовки без вращения в задней бабке станка, гидроусилитель для упомянутой задней бабки и сменный кольцевой индуктор для локального нагрева заготовки, закрепленный на подвижном суппорте станка с возможностью перемещения вдоль оси заготовки для обеспечения перемещения зоны ее нагрева, при этом упомянутые патрон, патрон-захват и гидроусилитель выполнены с возможностью обеспечения при включении шпинделя станка и перемещении его задней бабки нагружения заготовки после нагрева ее зоны с обеспечением интенсивной пластической деформации путем сочетания кручения и растяжения или кручения и сжатия заготовки при температурно-скоростных режимах, обеспечивающих развитие динамической рекристаллизации, измельчение вторичных фаз и создание мелкозернистой структуры.

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

Авторы

Даты

2014-09-10—Публикация

2012-09-17—Подача