Изобретение относится к области производства инструмента для бурения шпуров перфораторами.

Известен способ производства штанги для бурения шпуров перфораторами, включающий высадку бурта, электротермическую обработку заготовки по всей длине с контактного электронагрева под натяжением и механическую обработку, проводимую после электротермической обработки (авторское свидетельство СССР N 1571086, кл. C 21 D 1/78). Данный способ эффективен при изготовлении штанг из перлитной стали типа 55С2, а также при необходимости получения штанг с особо высокими упругими свойствами (например, штанг для самоходной техники). При других типах стали указанный способ не позволяет получить штанги с максимальным использованием их эксплуатационных возможностей.

Ближайшим аналогом к изобретению является способ изготовления перфораторных штанг шведской фирмой Сандвик ((Hollow rock drill steel. Sandvik Steel. , Sandviken. , Sweden, 1990. Integral drill steels. Sandvik Rock Tools. Sandviken. Sweden, 1990). Согласно данному способу исходный пустотелый пруток высокопрочной буровой стали предварительно механически обрабатывают, подвергают местному индукционному нагреву и высаживают на заготовке бурт, затем подвергают окончательной механической обработке. Высадку ведут на оправке (игле) для исключения перекрытия пустотелого прутка деформируемым металлом. Затем нагревают и производят объемную закалку заготовки в том месте, где должен быть хвостовик штанги. После этого производят изотермическую выдержку закаленного участка для отпуска. Делают это с расчетом, чтобы длина термообработанного участка была больше, примерно, на 25 мм длины ранее нагревавшегося под высадку индукционным нагревом участка. Затем закаливают поверхность противоположного конца заготовки (где должен быть конус или резьба), производят абразивную очистку канала, дробеметную обработку наружной поверхности для наведения на ней остаточных напряжений сжатия и антикоррозийную обработку.

Недостатком этого способа является получение штанги, имеющей неодинаковую стойкость элементов. По данным эксплуатации стойкость хвостовика, бурта и прилегающего к бурту участка штанги длиной до 300 мм в 2-4 раза ниже стойкости средней части штанги, что обуславливает неполное использование ресурса дорогостоящей буровой стали. Экспериментально установлено, что причиной поломок в основном является незавершенность процессов отпуска закаленной легированной стали в результате недостаточной изотермической выдержки, следствием чего является высокая чувствительность стали к концентраторам напряжений, особенно поверхностных, и обусловленная этим низкая конструктивная прочность ее на участках с наиболее резко выраженной неравномерностью распределения напряжений от прохождения ударного импульса и несоосности прилагаемой ударной нагрузки (хвостовик, прилегающий к нему участок, а также противоположный конец штанги). Наряду с отмеченным, недостатком известного способа изготовления перфораторных штанг, не позволяющим реализовать заложенный в высокопрочном металле ресурс, является низкая блокирующая способность дробеметной обработки по подавлению действия дефектов поверхности как концентраторов напряжений. Как известно из практики машиностроения, дробеметный наклеп наиболее эффективен для тяжелонагруженных изделий в сочетании с другими методами упрочнения поверхности, например, после химико-термической обработки.

Задача изобретения - разработка способа изготовления штанги для перфораторного бурения шпуров, обеспечивающего получение высокопрочных штанг повышенной стойкости и, соответственно, повышение их срока службы.

Достигается это тем, что в способе изготовления штанг для перфораторного бурения шпуров, преимущественно из заготовки в виде пустотелого высокопрочного стального прутка, включающем предварительную механическую обработку, высадку бурта, окончательную механическую обработку, нагрев под объемную закалку, объемную закалку хвостовой части штанги, поверхностную закалку противоположного хвостовой части конца штанги, абразивную очистку внутренней поверхности заготовки, дробеметную обработку наружной поверхности заготовки, согласно изобретению после высадки бурта и окончательной механической обработки заготовку подвергают длительной (до 72 ч) изотермической выдержке при 490-520oC, причем выдержку осуществляют в печи в потоке диссоциированного на 70-90% аммиака с одновременным воздействием на атмосферу печи эмиссии заряженных частиц с поверхности предварительно введенного в рабочее пространство печи катализатора.

Параметры процесса определены исходя из следующего: после изотермической выдержки свыше 72 ч развивается отпускная хрупкость, при температуре выдержки ниже 490oC не происходит насыщения поверхности заготовки азотом, а при температуре более 520oC снижается исходная прочность прутка. Оптимальная степень диссоциации аммиака 70-90%.

Кроме того, дробеметную обработку наружной поверхности заготовки предпочтительно выполнять перед изотермической выдержкой.

Кроме того, высадку бурта предпочтительно вести с недозаполнением фигуры штампа металлом на 3-5%. во избежание сжатия иглы.

Кроме того, высадку бурта предпочтительно вести на оправке с теплостойкой смазкой, например графитовой пастой, чтобы не перегреть иглу.

Кроме того, нагрев под закалку хвостовой части штанги предпочтительно вести со скоростью не ниже 10oC/с, т.к. при скорости ниже 10oC стойкость штанги снижается.

Кроме того, предпочтительно объемную закалку хвостовой части штанги проводить до изотермической выдержки при высокой исходной твердости стального прутка (например, 48HRC), и после - при пониженной исходной твердости прутка (40 HRC), когда эксплуатационная твердость недостаточна.

Кроме того, после объемной закалки хвостовой части штанги и поверхностной закалки противоположного конца штанги предпочтительно оба конца подвергнуть дробеметной обработке для наведения на них дополнительных напряжений сжатия.

Способ осуществляют следующим образом.

Заготовку в виде пустотелого прутка, например, шестигранного сечения, диаметром 25 мм и длиной 1,8 м высокопрочной хромоникельмолибденовой стали твердостью 40HRC подвергают предварительной механической обработке и последующему местному нагреву (контактному или индукционному) под высадку бурта. Бурт высаживают на теплостойкой игле (оправке) в закрытом штампе, например, на горизонтально-ковочной машине. Высадку ведут с интервалом 4-5 мин, чтобы не перегреть тонкую иглу, которую перед каждой высадкой смазывают теплостойкой пастой, например графитовой, причем во избежание сжатия иглы высадку ведут с 3-5% недобором металла в фигуре штампа. С высаженного бурта снимают облой, выполняют окончательную механическую обработку хвостовой части штанг. Пустотелый пруток продувают абразивовоздушной смесью для удаления с внутренней поверхности прутка дефектного слоя, толщина которого обычно составляет 0,15 мм. Наружную поверхность прутка по всей длине подвергают дробеметной обработке стальной дробью, например, диаметром 0,8-1,5 мм при скорости дроби 80 м/с, на глубину 0,15-0,20 мм. Обе поверхности обезжиривают например, бензином, а затем производят изотермическую выдержку заготовки.

Изотермическую выдержку проводят в муфельной шахтной электропечи, например, США 8.56. Предварительно в рабочее пространство печи вводят катализатор (например, на основе металлов платиновой группы), активирующий процессы в печи, загружают печь прутками и герметизируют ее. Продувают муфель печи инертным газом или аммиаком и поднимают температуру. При 490oC через муфель пропускают диссоциированный аммиак (на 70%), при 520oC подъем температуры прекращают и с точностью до + 5oC поддерживают ее в течение последующих суток (не более трех), т.е. осуществляют изотермическую выдержку.

За это время в стали прутка происходят следующие процессы:

- пластически деформированный дробеметной обработкой поверхностный слой рекристаллизируется, приобретает мелкозернистое строение, что облегчает диффузию азота и обеспечивает повышенные пластические свойства поверхностного слоя;

- сердцевина прутка разгружается от структурных напряжений, приобретает максимальные для данной температуры отпуска пластические свойства благодаря перераспределению легирующих элементов и обогащению α-фазы никелем, важнейшим элементом, сообщающим стали высокую конструктивную прочность;

- наведенный на поверхности прутка в результате внедрения азота в решетку железа сжатый слой парализует действие исходных дефектов и мест перемены сечений как концентраторов напряжений, компенсирует недостаток выгоревшего на предыдущих операциях, включая прокатку прутка, углерода, сглаживает разницу удельных объемов в структуре металла переходной зоны, а высокой твердостью своих нитридов (хрома и молибдена) и их химической инертностью препятствует появлению эксплуатационных повреждений и коррозии. Фактически при изотермической выдержке осуществляется одновременно и антикоррозийная обработка.

По истечении изотермической выдержки пруток охлаждают вместе с печью, не прекращая подачу аммиака, степень диссоциации которого увеличивают до 90% для предупреждения пересыщения нитридного слоя стали прутка азотом. При 200oC муфель печи продувают инертным газом (азотом), вскрывают печь и охлаждают заготовку до комнатной температуры. После перечисленных выше операций твердость данного прутка снижается до 36-39 HRC, что ниже требуемой твердости по условиям эксплуатации, поэтому затем хвостовую часть штанги подвергают нагреву под объемную закалку. Нагрев ведут со скоростью не ниже 10 o/с для подавления влияния переходной зоны, далее осуществляют объемную закалку хвостовой части, включая бурт и прилегающий к бурту участок длиной до 300 мм. После этого проводят поверхностную закалку противоположного конца штанги (конуса) и оба конца штанги подвергают дробеметной обработке для наведения на них дополнительных напряжений сжатия.

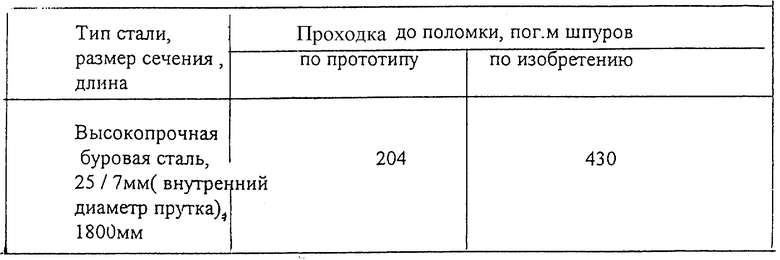

Результаты испытания опытного образца штанги, изготовленной по изобретению, а также по способу, представленному в прототипе, отражены в таблице.

Из таблицы видно, что применение данного способа позволяет повысить срок службы буровых штанг более чем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| Способ производства нежестких деталей | 1989 |

|

SU1696516A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГ ДЛЯ БУРИЛЬНЫХ МАШИН УДАРНО-ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ | 2010 |

|

RU2463361C2 |

| ШТАНГА БУРОВАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2557285C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕФТЕНАСОСНЫХ ШТАНГ | 2005 |

|

RU2270871C1 |

| Способ производства штанг для бурения | 1988 |

|

SU1571086A1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2532600C1 |

| Способ подготовки горячекатаного проката для изготовления крепежных изделий | 2018 |

|

RU2689349C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВЫХ ШТАНГ ДЛЯ БУРИЛЬНЫХ МАШИН УДАРНО-ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ | 2007 |

|

RU2375142C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

Изобретение относится к производству штанг для перфораторного бурения шпуров. Для получения высокопрочных штанг повышенной стойкости и, соответственно, повышения их срока службы после высадки бурта и окончательной механической обработки заготовку подвергают длительной изотермической выдержке (до 72 ч) при 490 - 520°С, причем выдержку осуществляют в потоке диссоциированного на 70 - 90% аммиака с одновременным воздействием на атмосферу печи эмиссии заряженных частиц с поверхности предварительно введенного в рабочее пространство печи катализатора. 7 з.п. ф-лы, 1 табл.

| HOLLOW ROCK DRJLL STEELL, SANDVJK STEELL, SAHDVKEN SWEDEN, 1990 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| JNTEGRAL DRJLL STEELL SANDVJK ROCK TOOLS, SANDVJKEN, SWEDEN, 1990, c.6, 9 | |||

| Способ производства бурильных труб | 1983 |

|

SU1208086A1 |

| СПОСОБ ПРОИЗВОДСТВА ШТАНГ ДЛЯ БУРЕНЩ | 0 |

|

SU169137A1 |

| Способ производства штанг для бурения | 1988 |

|

SU1571086A1 |

| Способ термической обработки бурильной трубы | 1989 |

|

SU1754791A1 |

Авторы

Даты

2001-07-20—Публикация

1999-12-07—Подача