Изобретение относится к области строительных материалов, в частности к способам тепловой обработки полистиролбетонных изделий и конструкций, используемых в строительной индустрии при возведении зданий и сооружений промышленного, гражданского и социально-культурного назначения.

Известен способ тепловой обработки полистиролбетонных изделий и конструкций, включающий приготовление полистиролбетонной смеси, формование изделий, пароразогрев полистиролбетонной смеси до заданной температуры тепловлажностной обработки (ТВО), изотермическую выдержку при температуре 70-80oC с последующим остыванием бетона и распалубкой готовых изделий [1]. Недостатком известного способа является относительно длительное время разогрева изделия до температуры ТВО и относительно высокие удельные энергетические затраты на стадии тепловой обработки.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ тепловой обработки полистиролбетонных изделий и конструкций, включающий предварительную выдержку изделий и конструкций, отформованных из смеси, содержащей цемент, полистирольный заполнитель, воду и химические модификаторы, электропрогрев путем электродного разогрева и изотермической выдержки с последующим охлаждением и распалубку готовых изделий и конструкций [2].

Задачей изобретения является повышение прочностных свойств готовых бетонполимерных изделий при одновременном снижении удельных энергетических затрат процесса тепловой обработки.

Поставленная задача достигается тем, что в способе тепловой обработки полистиролбетонных изделий и конструкций, включающем предварительную выдержку изделий и конструкций, отформованных из смеси, содержащей цемент, полистирольный заполнитель, воду и химические модификаторы, электропрогрев путем электродного разогрева и изотермической выдержки с последующим охлаждением и распалубку готовых изделий и конструкций, обработке подвергают смесь плотностью 100 - 750 кг/м3 при удельном расходе полистирольного заполнителя 0,8 - 1,2 м3/м3 при соотношении цемент: модификатор 1 : (0,0067 - 0,0153) в формах сложной конструкции, внутренняя поверхность которых покрыта смазкой, понижающей электросопротивление контактного слоя на границе раздела "электродполистиролбетонная смесь", а электропрогрев осуществляют в регулируемом электрическом и равномерном температурном полях при напряжении 36 - 42 В, максимальной скорости подъема температуры 15 - 25 град. и температуры изотермической выдержки 60 - 80oC, причем при электропрогреве в местах конструктивного сужения форм используют шаговую перфорацию электродов, стабилизирующую и выравнивающую тепловые потоки в локальных участках сужения геометрических размеров изделий пропорционально изменению его характеристического размера  или r для сужений прямоугольной формы и цилиндрической формы соответственно, причем шаговую перфорацию электродов выполняют в поперечном или продольном направлениях при ширине шага в местах прямоугольного сужения формы равной

или r для сужений прямоугольной формы и цилиндрической формы соответственно, причем шаговую перфорацию электродов выполняют в поперечном или продольном направлениях при ширине шага в местах прямоугольного сужения формы равной  и равномерном шаге изоляции с долей диэлектрической составляющей

и равномерном шаге изоляции с долей диэлектрической составляющей  и токопроводящей составляющей равной

и токопроводящей составляющей равной  , и при ширине шага в местах цилиндрического сужения формы, равной

, и при ширине шага в местах цилиндрического сужения формы, равной  при неравномерной доле изоляции, численное значение которой на каждом элементарном участке определено соотношением

при неравномерной доле изоляции, численное значение которой на каждом элементарном участке определено соотношением  а ширина токопроводящей составляющей шага - соответственно соотношением

а ширина токопроводящей составляющей шага - соответственно соотношением  при n = 7 - 15,

при n = 7 - 15,

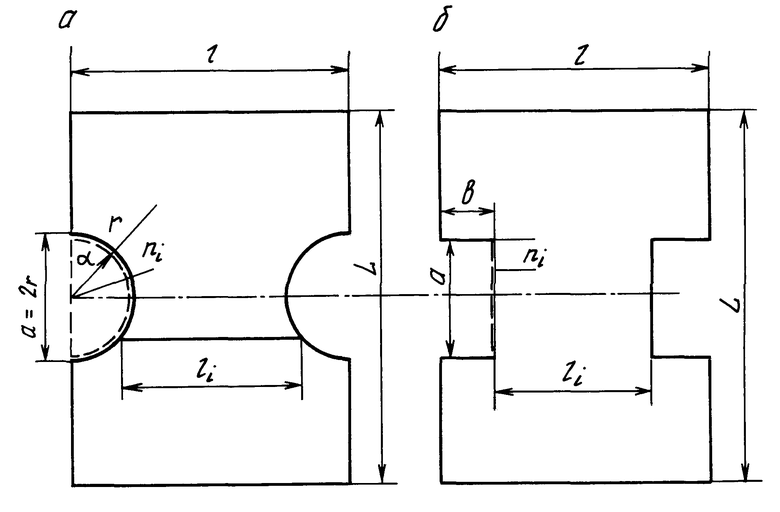

где для сужений цилиндрической формы: r - радиус полуокружности, ni - элементарный участок перфорации, L - длина изделия, l - ширина изделия, li- текущее значение ширины суженой части изделия, α - текущее значение угла отклонения радиуса

для сужений прямоугольной формы; a - длина сужающей части изделия; b - глубина прямоугольного сужения; L - длина изделия; l - ширина изделия; l1 - ширина суженой части изделия; ni - элементарный участок.

Кроме того, в способе тепловой обработки полистиролбетонных изделий и конструкций в качестве химических модификаторов могут быть использованы добавки на основе натриевых солей сульфированных продуктов конденсации отходов нефтехимических производств в т.ч. отходов производства фенола или стирола, или нафталина, или меламина, или тяжелой смолы пиролиза, или на основе товарного нафтолина, или меламина с формальдегидом, или модификаторы на основе натриевых солей сульфированных продуктов гермокаталитической конденсации вышеуказанных отходов и товарных компонентов без формальдегида (КОХП) в смеси со смолой древесной омыленной, а также - солями щелочных и щелочноземельных металлов неорганических и органических кислот (СОНК) при массовом соотношении КОХП: СОНК = 1: (0,5 - 1,5), а в качестве специальных смазок используют водные дисперсии отходов производства ланолина или парафина, или консистентных смазок, или технических жиров (ВД) с добавлением тонкодисперсных токопроводящих частиц графита или металлов, или окислов металлов, или их смеси в равных количествах (ТПЧ) при массовом соотношении ВД:ТПЧ = 1: (0,25 - 0,55).

Отличительными признаками изобретения являются использование регулируемого постоянного электрического поля с относительно низшим и безопасным напряжением, а также - применение дискретной перфорации электродов в местах сужения геометрических размеров изделий с одновременным использованием специальных смазок для электродов и химических модификаторов для бетона объемного дозирования применительно к легким полистиролбетонным смесям.

Указанное отличие приводит к выравниванию и стабилизации тепловых потоков внутри тела бетонной смеси в момент ее активного электропрогрева на стадии тепловой обработки, что способствует снижению неоднородности температурного поля и повышению прочностных свойств готовых бетонполимерных изделий при одновременном снижении удельных энергетических затрат процесса тепловой обработки и повышению уровня его безопасности при техническом обслуживании.

На фиг. 1 представлены формы сложной конфигурации с дискретной перфорацией электродов: а - для сужений цилиндрической формы; б - для сужений прямоугольной формы.

Пример осуществления способа.

Предварительно изготавливают специальную форму с вмонтированными электродами и токоприемниками, причем электроды выполняли из листовой стали толщиной 3 мм, а в местах сужения формы на поверхность электродов наносили специальную шаговую перфорацию путем наклейки диэлектрических полосок на каждый элементарный участок, затем поверхность электродов покрывали специальной смазкой, понижающей электрическое сопротивление на границе раздела фаз "электрод-полистиролбетонная смесь. В готовую форму укладывают свежеприготовленную смесь, указанных составов и после предварительной выдержки в течение 2 ч. подвергают тепловой обработки путем прямого электропрогрева. Часть полистиролбетонных образцов были пропарены в обычной пропарочной камере. Режимы тепловой обработки контролировали путем измерения соответствующих параметров: температуру бетонной смеси в момент разогрева определяли с помощью ртутных термометров, напряжение и силу тока - соответственно с помощью вольтметра и амперметра. Подвижность бетонной смеси определяли по ГОСТ 10181, механическую прочность бетона по ГОСТ 10180.

В работе использованы следующие материалы:

цемент М400 Воскресенского завода, щебень фракции 5-10 мм, песок Тучковского карьера с модулем крупности 2,3, полистирольный заполнитель для бетона ПВГ-ПП по ТУ 5712-161-00284807-96, суперпластификатор С-З по ТУ 6-36-0204229-625-90, суперпластификатор ФОК-М по ТУ 2601-156-00284807-96, суперпластификатор 10-03 по ТУ 44-3-505-81, сульфат натрия, хлорид кальция, нитрит-нитрат кальция, хлорид алюминия, формиат натрия, хлорид натрия, сульфитно-спиртовая барда, смола древесная омыленная, соли дикарбоновых кислот, натриевая соль винной кислоты, металлическая стружка, графитовая пыль.

Тепловлажностную обработку острым паром проводили по режиму 2+3++5+4 при температуре 73-80oC, в режиме электропрогрева 2+3+8+4.

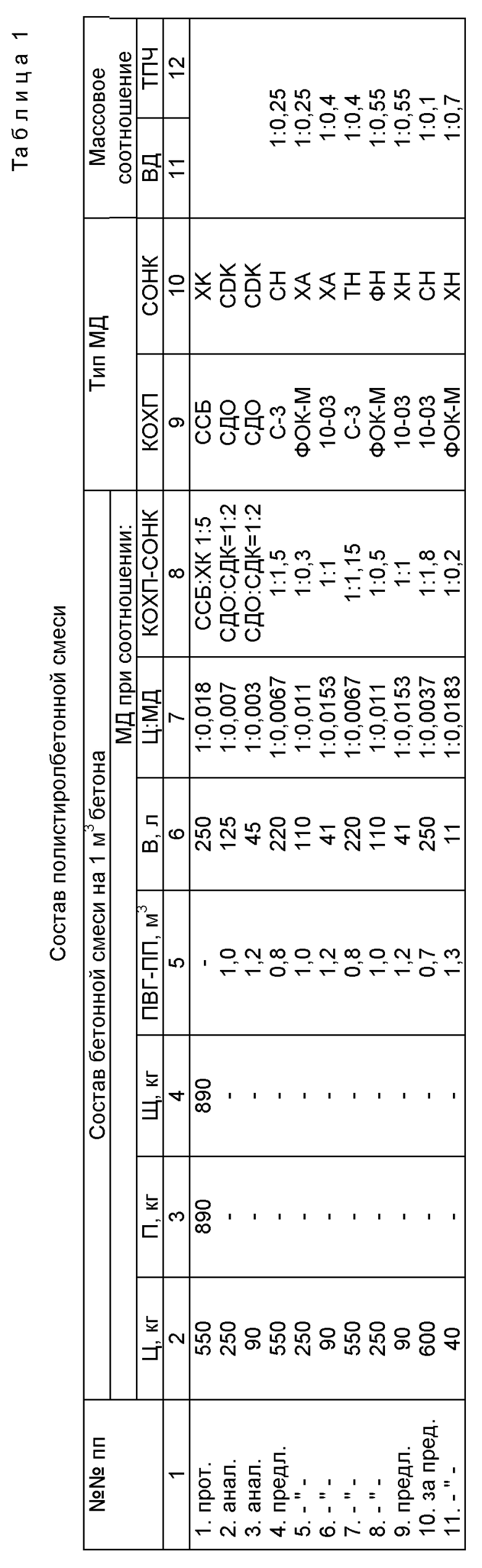

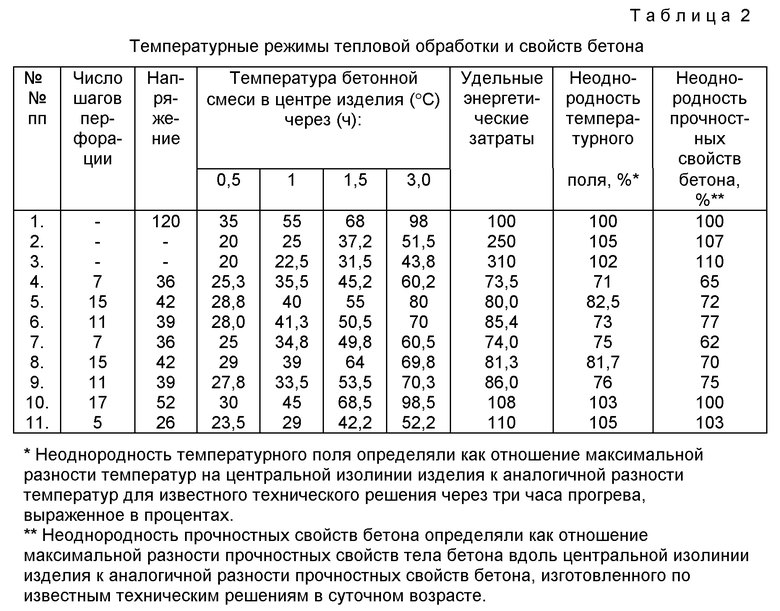

Примеры конкретного применения рассматриваемого технического решения приведены в таблицах 1 и 2.

Сопоставительный анализ табличных данных показывает, что реализация рассматриваемого технического решения позволяет на 15-20% снизить удельные энергетические затраты на процесс тепловой обработки, а также повысить прочностные характеристики бетона на 17-30% (примеры 4-9 табл.2) за счет повышения однородности температурного поля в теле бетона по сравнению с известными техническими решениями (опыт 1-3, табл.2).

Применение рассматриваемого технического решения за пределами заявленных условий (пример 10, 11, табл.2) не приводит к положительным результатам.

Источники информации:

1. Заявка RU 94005061 C1, C 04 B 40/02, 20.10.95

2. Авторское свидетельство SU 444749 A, C 04 В 38/08, 15.12.74.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2120429C1 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ДЕТОКСИКАЦИИ И УТИЛИЗАЦИИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1997 |

|

RU2123989C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1993 |

|

RU2090532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛЬНОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2100322C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ, ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082695C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗАВТОКЛАВНОГО ОСОБО ЛЕГКОГО БЕТОНА НА ЦЕМЕНТНОМ ВЯЖУЩЕМ | 1997 |

|

RU2132835C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2078744C1 |

Способ тепловой обработки полистиролбетонных изделий и конструкций осуществляется методом прямого электропрогрева смеси при напряжении 36 - 42 в и максимальной скорости подъема температуры 15 - 25 град/ч при температуре изотермической выдержки 60 - 80oC с использованием химических модификаторов для снижения электрического сопротивления и создания равномерного температурного поля, а также с применением специальной перфорации диэлектриком электродов в местах сужения формы изделия для уменьшения неоднородности электропрогрева. Изобретение позволяет на 15 - 20% снизить удельные энергетические затраты и на 17 - 30% повысить прочностные характеристики готовых изделий за счет соответствующего повышения однородности температурного поля внутри тела бетона в момент тепловой обработки. 1 з.п.ф-лы, 1 ил., 2 табл.

и r для сужения прямоугольной формы и цилиндрической формы соответственно, причем шаговую перфорацию электродов выполняют в поперечном или продольном направлениях при ширине шага в местах прямоугольного сужения формы равной

и r для сужения прямоугольной формы и цилиндрической формы соответственно, причем шаговую перфорацию электродов выполняют в поперечном или продольном направлениях при ширине шага в местах прямоугольного сужения формы равной  и равномерном шаге изоляции с долей диэлектрической составляющей

и равномерном шаге изоляции с долей диэлектрической составляющей  и токопроводящей составляющей равной

и токопроводящей составляющей равной  и при ширине шага в местах цилиндрического сужения формы равно

и при ширине шага в местах цилиндрического сужения формы равно  при неравномерной доле изоляции, численное значение которой на каждом элементарном участке определено соотношением

при неравномерной доле изоляции, численное значение которой на каждом элементарном участке определено соотношением  а ширина токопроводящей составляющей шага - соответственно соотношение

а ширина токопроводящей составляющей шага - соответственно соотношение  при n - 7 - 15,

при n - 7 - 15,

где для сужений цилиндрической формы;

r - радиус полуокружности;

ni - элементарный участок перфорации;

L - длина изделия;

l - ширина изделия;

li - текущее значение ширины суженной части изделия;

α - текущее значение угла отклонения радиуса,

для сужений прямоугольной формы:

a - длина сужающей части изделия;

b - глубина прямоугольного сужения;

L - длина изделия;

l - ширина изделия;

li - ширина суженной части изделия;

ni - элементарный участок.

| Способ получения легкого бетона | 1972 |

|

SU444749A1 |

| RU 94005061 C1, 20.10.95 | |||

| Шихта для изготовления теплоизоляционных изделий | 1985 |

|

SU1300015A1 |

| Способ изготовления бетонных изделий | 1976 |

|

SU599973A1 |

| 1970 |

|

SU409863A1 | |

Авторы

Даты

1999-09-10—Публикация

1997-02-26—Подача