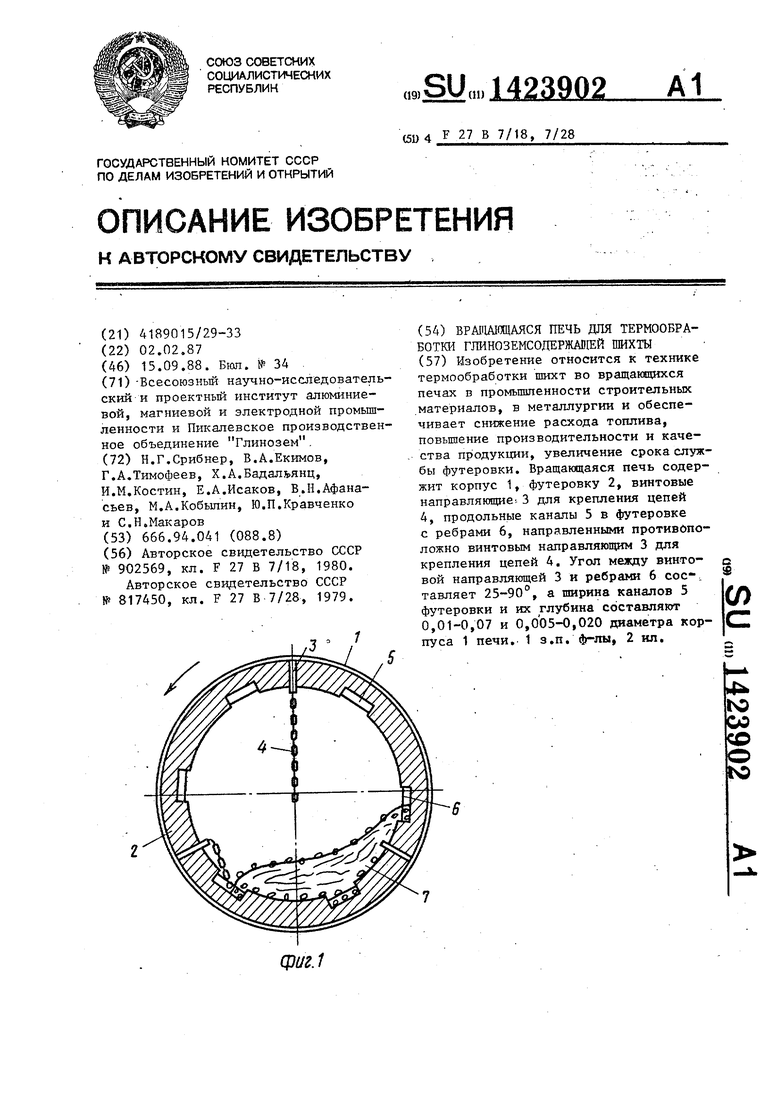

фиг.1

Изобретение относится к технике TJepMooepaeoTKH шихт во вращающихся йечах -в промышленности строительных 1 атериалов, в металлургии.

Целью изобретения является расхода топлива, повышение прои йодительности и качества продукции, Увеличение срока службы футеровки

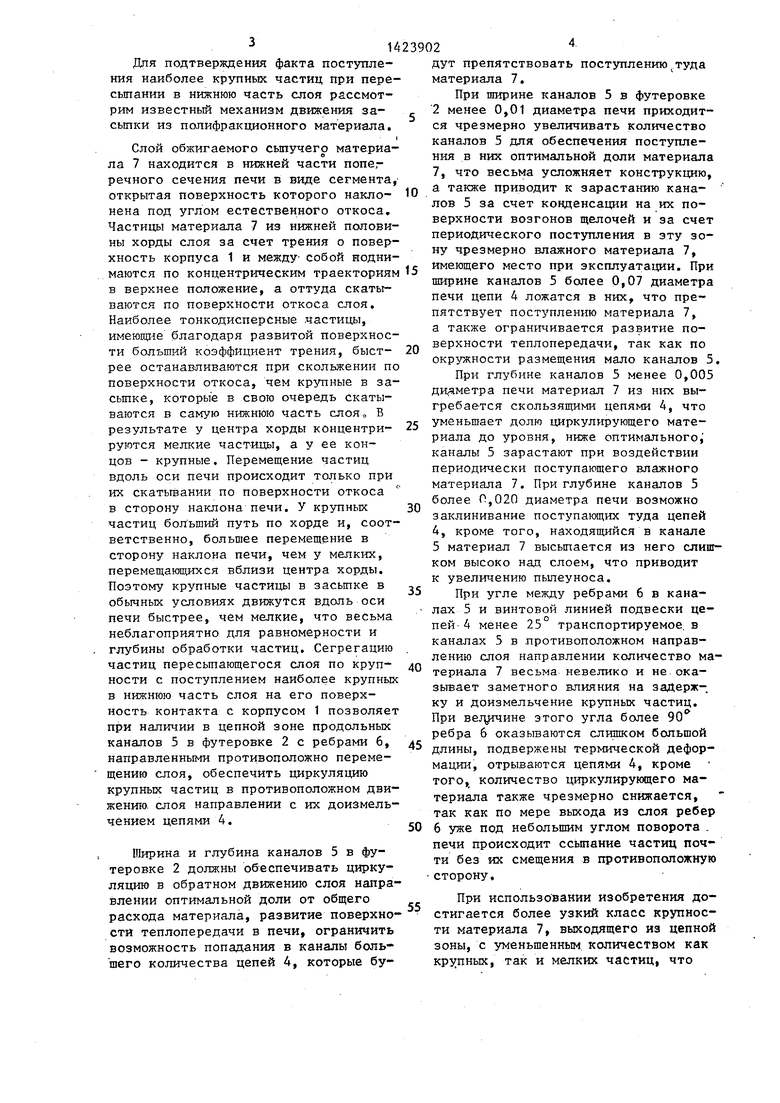

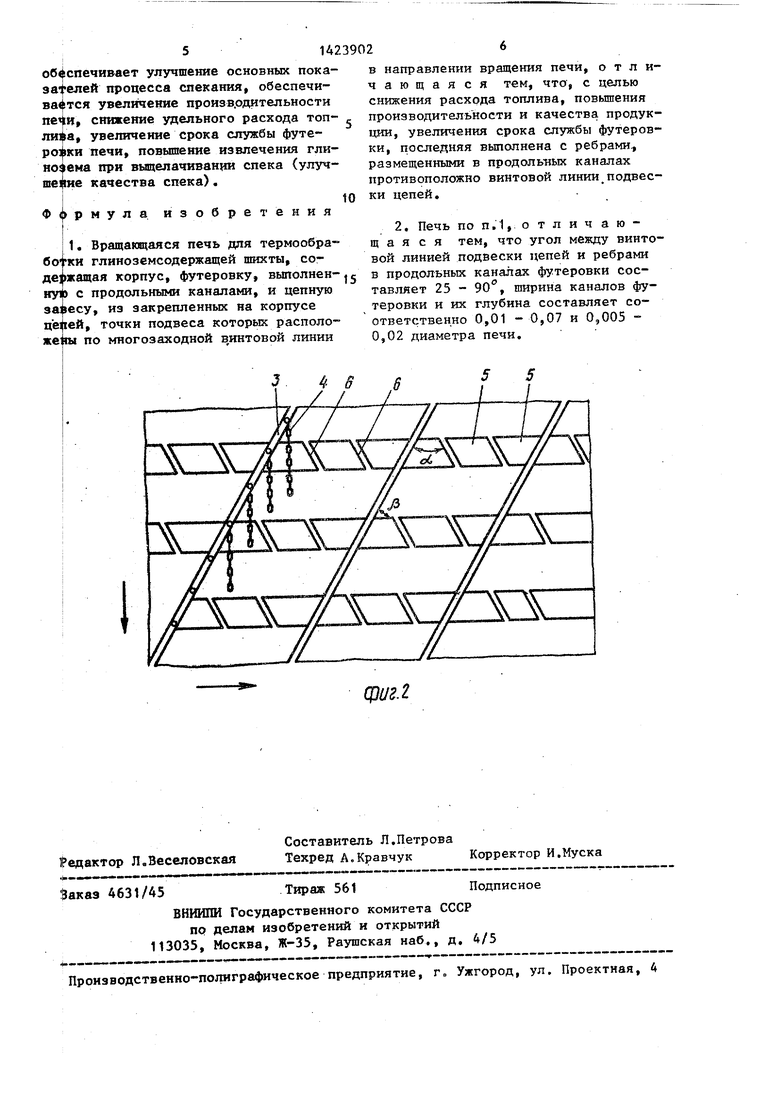

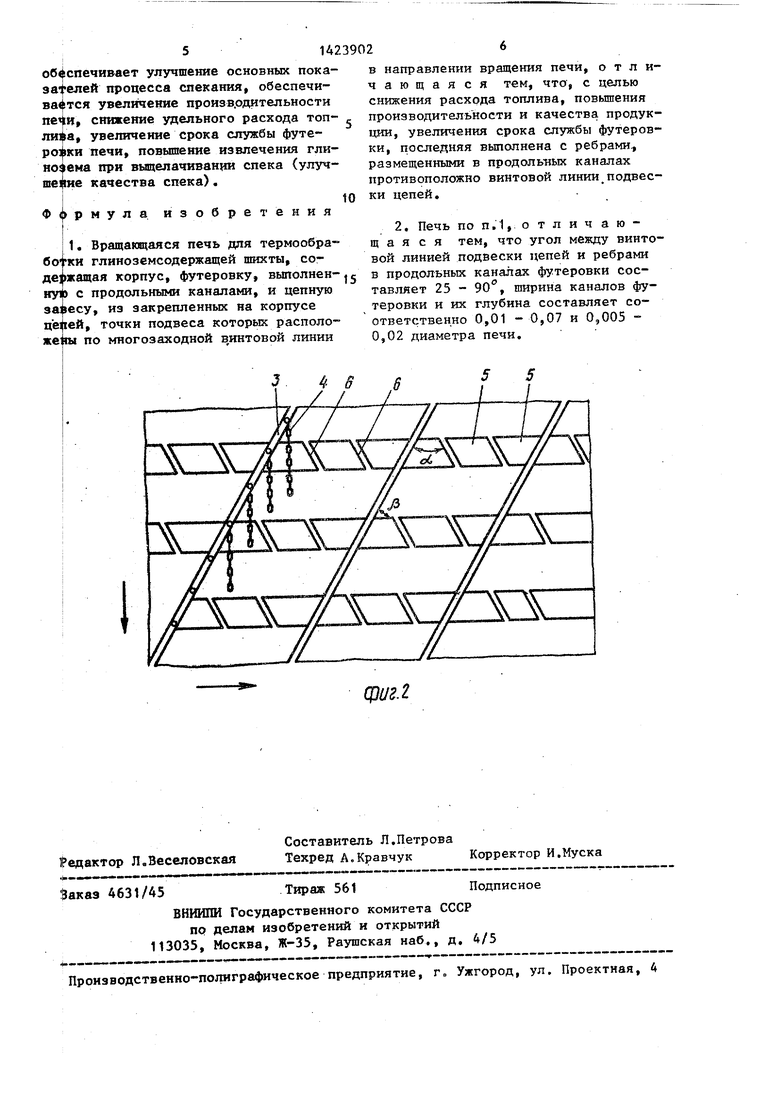

На фйг.1 показана печь, попереч- ый разрезI на фиг.2 - то же, раз- ертка.

Вращающаяся печь содержит корпус

футеровку 2, винтовые направляюые каналы 5 в футеровке с ребрами , направленными противополшснр винпрне 3 для крепления цепей 4, продоль- 5 о при ссыпании не достигают самой нижней части слоя, а затормаживаются на поверхности хорды слоя в ее овым направляющим 3 подвески цепей В нижней части поперечного сече20

Таким образом, обеспечивается сегрегация наиболее крупных частиц и их перемещение в противоположном движению слое направлении и увеличивается время пребывания крупных частиц в слое в разгрузочном конце цепной завесы по сравнению со средним временем измельчения крупных частиц скользящими в слое цепями. По мере того, как уменьшается размер крупных частиц, приближаясь к среднему в засыпке,

25

30

ия печи располагается пересьшающий- я при вращений печи слой обжигаемого атериала 7, . При вращении печи 1 цепи-4, salt репленные на образующих многозаход™ :ьй винт направляющих 3, постзшают

газовый поток, в котором нагрева- йтся, затем по мере поворота уклады;аются на футеровку 2 в виде винтового коврика и поступают под слой обжигаемого зузатериала 7, далее цепи 4 на:инают соскаяьз шать по поверхности Оутеровки 2 в нижнее положение при

ITOM происходит передача тепла от нагретых цепей 4 материалу 7, Далее

tenH 4 выходят в газовый коток HUHj-a 35 повторяется в течение каждого обороа. При поступлении под слой продоль- ittJK каналов 5 в них проваливаются частицы, наз:одйщиеся в нижней части на поверхности его контакта по lljyre с футеровкой 2. В соответствии i известным механизмом движения сьшу- %его материала.в пересыпающемся слое i нижней части слоя на егд поверхно- (йти контакта с поверхностью корпуса I находятся наиболее крупные частицы Йолнфракционного материала .7, Запол- Ставшие каналы 5 в нижней части сл.оя упные частицы перемещаются по кана- .kaM 5 в верхнюю часть слоя, где вы- jo Ьыпаются на открытую поверхность слоя И скатьшаются по ней вновь в нижнюю iacTb слоя. Наличие а каналах 5 ре™ J5ep 6, направленных противоположно направлению винтовых направляющих 3,, 1г.в, противоположно направлению осе- (вого перемещения слоя, обеспечивает Ьмещение наиболее крупных частиц, Поступающих в каналы 5 в противопо40

45

средних ут асткаХо Скорость их перемещения в осевом направлении к разгрузочному концу приближается к средней скорости слоя, уменьшается полифракционность поступающего в полую часть печи материала, уменьшается неравномерность прогрева отдельных частиц в слое.

Повьппенне равномерности степени термообработки исключает необходимость увеличения времени и температуры обработки в зоне спекания для прогрева крупных частицо В результате повьш1ается качество конечного продукта, так как узкий класс крупности материала обусловливает равномерность обработки отдельньк частиц, уменьшается необходимая температура спекания, так как нет крупных частиц в засьтке узкого класса, повьштается производительность агрегата, так как в слое узкого класса крупности в полой части печи лучше пересыпание и перемешивание материала 7. Отсутствие необходимости подавлять в зоне спекания материал 7 для прогрева крупных частиц исключает образование на футеровке 2 мощного гарнисажа, при обрушении которого разрушается кладка. При этом обеспечивается поступление в холодильник ровного по крупности опека, что улучшает охлаждение и по- вьштает степень утилизации тепла спе- ка для нагрева воздуха, поступающего в печь на горение. Сужение класса крупности материала, выходящего из цепной завесы, позволяет поддерживать меньшую степень его нагрева и измель- чения в цепной зоне, что уменьшает пылеунос из печи и способствует интенсификации теплообмена в пересыпающемся слое.

о при ссыпании не достигают самой нижней части слоя, а затормаживаются на поверхности хорды слоя в ее

ложном перемещению слоя направления к загрузочному концу печи.

Таким образом, обеспечивается сегрегация наиболее крупных частиц и их перемещение в противоположном движению слое направлении и увеличивается время пребывания крупных частиц в слое в разгрузочном конце цепной завесы по сравнению со средним временем измельчения крупных частиц скользящими в слое цепями. По мере того, как уменьшается размер крупных частиц, приближаясь к среднему в засыпке,

5 о при ссыпании не достигают самой нижней части слоя, а затормаживаются на поверхности хорды слоя в ее

0

5

0

5

o

0

5

средних ут асткаХо Скорость их перемещения в осевом направлении к разгрузочному концу приближается к средней скорости слоя, уменьшается полифракционность поступающего в полую часть печи материала, уменьшается неравномерность прогрева отдельных частиц в слое.

Повьппенне равномерности степени термообработки исключает необходимость увеличения времени и температуры обработки в зоне спекания для прогрева крупных частицо В результате повьш1ается качество конечного продукта, так как узкий класс крупности материала обусловливает равномерность обработки отдельньк частиц, уменьшается необходимая температура спекания, так как нет крупных частиц в засьтке узкого класса, повьштается производительность агрегата, так как в слое узкого класса крупности в полой части печи лучше пересыпание и перемешивание материала 7. Отсутствие необходимости подавлять в зоне спекания материал 7 для прогрева крупных частиц исключает образование на футеровке 2 мощного гарнисажа, при обрушении которого разрушается кладка. При этом обеспечивается поступление в холодильник ровного по крупности опека, что улучшает охлаждение и по- вьштает степень утилизации тепла спе- ка для нагрева воздуха, поступающего в печь на горение. Сужение класса крупности материала, выходящего из цепной завесы, позволяет поддерживать меньшую степень его нагрева и измель- чения в цепной зоне, что уменьшает пылеунос из печи и способствует интенсификации теплообмена в пересыпающемся слое.

Для подтверждения факта поступления наиболее крупных частиц при пересыпании в нижнюю часть слоя рассмотрим известный механизм движения за- сьтки из полифракционного материала.

Слой обжигаемого сыпучего материао

ла 7 находится в нижней части попе,- речного сечения печи в виде сегмента, открытая поверхность которого наклонена под углом естественного откоса. Частицы материала 7 из нижней половины хорды слоя за счет трения о поверхность корпуса 1 и между- собой поднимаются по концентрическим траекториям в верхнее положение, а оттуда скатываются по поверхности откоса слоя, Наиболее тонкодисперсные .частицы, имеющие благодаря развитой поверхности больший коэффициент трения, быстрее останавливаются при скольжении по поверхности откоса, чем крупные в за- сьшке, которые в свою очередь скатываются в самую нижнюю часть слоя о В результате у центра хорды концентрируются мелкие частицы, а у ее концов - крупные. Перемещение частиц вдоль оси печи происходит только при их скатьшании по поверхности откоса в сторону наклона печи. У крупных частиц больший путь по хорде и, соответственно, большее перемещение в сторону наклона печи, чем у мелких, перемещающихся вблизи центра хорды. Поэтому крупные частицы в засыпке в обычных условиях движутся вдоль оси печи быстрее, чем мелкие, что весьма неблагоприятно для равномерности и глубины обработки частиц. Сегрегацию частиц пересьшающегося слоя по крупности с поступлением наиболее крупных в нижнюю часть слоя на его поверхность контакта с корпусом 1 позволяет при наличии в цепной зоне продольных каналов 5 в футеровке 2 с ребрами 6, направленными противоположно перемещению слоя, обеспечить циркуляцию крупных частиц в противоположном движению, слоя направлении с их доизмель- чением цепями 4,

Ширина и глубина каналов 5 в футеровке 2 должны обеспечивать циркуляцию в обратном движению слоя направлении оптимальной доли от общего расхода материала, развитие поверхности теплопередачи в печи, ограничить возможность попадания в каналы большего количества цепей 4, которые бу

0

5

0

5

0

дут препятствовать поступлению туда материала 7,

При ширине каналов 5 в футеровке 2 менее 0,01 диаметра печи приходится чрезмерно увеличивать количество каналов 5 для обеспечения поступления в них оптимальной доли материала 7, что весьма усложняет конструкцию, а также приводит к зарастанию кана- лов 5 за счет конденсации на их поверхности возгонов щелочей и за счет периодического поступления в зту зону чрезмерно влажного материала 7, имеющего место при эксплуатации. При ширине каналов 5 более 0,07 диаметра печи цепи 4 ложатся в них, что препятствует поступлению материала 7, а также ограничивается развитие поверхности теплопередачи, так как по окружности размещения мало каналов 5,

При глубине каналов 5 менее 0,005 ди 1метра печи материал 7 нз HITX выгребается скользящими цепями 4, что уменьшает долю циркулирующего материала до уровня, ниже оптимальногоj каналы 5 зарастают при воздействии периодически поступающего влажного материала 7. При глубине каналов 5 более 0,020 диаметра печи возможно заклинивание поступающих туда цепей 4, кроме того, находящийся в канале 5 материал 7 высыпается из него слишком высоко над слоем, что приводит к увеличению пьтеуноса.

При угле между ребрами 6 в каналах 5 и винтовой линией подвески цепей 4 менее 25 транспортируемое, в каналах 5 в противоположном направлению слоя направлении количество материала 7 весьма невелико и не.оказывает заметного влияния на заДерж-. ку и доизмельчение крупных частиц. При ве угчине этого угла более 90

ребра 6 оказьюаются слищком большой длины, подвержены термической деформации, отрываются цепями 4, кроме того, количество циркулирующего материала также чрезмерно снижается, так как по мере выхода из слоя ребер 6 уже под небольшим углом поворота . печи происходит ссыпание частиц почти без их смещения в противоположную сторону.

При использовании изобретения достигается более узкий класс крупности материала 7, выходящего из цепной зоны, с уменьшенным, количеством как кру;пных, так и мелких частиц, что

обеспечивает улучшение основных пока- елей процесса спекания, обеспечи- увеличение произврдительности ;и, снижение удельного расхода топt увеличение срока службы футе- печи, повышение извлечения гли- ема при выщелачивании спека (улуч- качества спека).

за ва

пе

лийа

poll

шейке

Формула изобретения

в направлении вращения печи, отличающаяся тем, что, с целью снижения расхода топлива, повышения производительности и качества продукции, увеличения срока службы футеровки, последняя выполнена с ребрами, размещенными в продольт ьк каналах противоположно винтовой линии подвески цепей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся печь | 1979 |

|

SU774345A1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1670316A1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1608405A1 |

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2132523C1 |

| Теплообменное устройство вращающейся печи | 1979 |

|

SU974075A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Заправочный материал | 1986 |

|

SU1432037A1 |

| Футеровка печи | 1987 |

|

SU1543212A1 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ КУСКОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2117230C1 |

| Устройство для укладки шихты на агломашину | 1980 |

|

SU870891A1 |

Изобретение относится к технике термообработки шихт во вращающихся печах в промьшшенности строительных материалов, в металлургии и обеспечивает снижение расхода топлива, повышение производительности и качества продукции, увеличение срока службы футеровки. Вращающаяся печь содержит корпус 1, футеровку 2, винтовые направляющие 3 для крепления цепей 4, продольные каналы 5 в футеровке с ребрами 6, направленными противбпо- ложно винтовым направляющим 3 для крепления цепей 4. Угол между винтовой направляющей 3 и ребрами 6 сое-. тавляет 25-90°, а ширина каналов 5 футеровки и их глубина составляют 0,01-0,07 и 0,005-0,020 диаметра корпуса 1 печи. 1 з.п. ф-лы, 2 ил. с О) с: N9 СО

5 5

фиг. 2

| Цепная завеса вращающейся печи | 1980 |

|

SU902569A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Футеровка вращающейся печи | 1979 |

|

SU817450A2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-02—Подача