Изобретение относится к области обогащения материалов, в частности обогащения руд и россыпей путем их мокрого гравитационного сепарирования в потоке пульпы, протекающей по наклонной рабочей поверхности.

Наиболее близким к заявляемому решению по технической сущности и достигаемому техническому результату является многоярусный сепаратор для мокрого гравитационного обогащения руд по авт. св. СССР N 1044331, опубл. 30.09.83, М. Кл. 3 В 03 В 5/38, содержащий последовательно расположенные по вертикальной оси питатель и соединенные пульпопроводами первый и по меньшей мере второй ярусы сепарации, каждый из которых состоит из пульпораспределителя, рабочей поверхности, выполненной в виде опрокинутой усеченной коническообразной или пирамидообразной поверхности, и разгрузочного узла с отсекателем, причем разгрузочный узел содержит первый выход для первой тяжелой фракции, второй выход для легкой фракции, при этом выходы разгрузочного узла первого яруса соединены с пульпораспределителем второго яруса. Данный сепаратор содержит шесть ярусов сепарации, в которых продукты сепарации последовательно по ярусам перечищаются, при этом тяжелая фракция с первого выхода разгрузочного узла первого яруса поступает на перечистку на вход пульпораспределителя шестого яруса, а легкая фракция со второго выхода разгрузочного узла первого яруса поступает на вход пульпораспределителя второго яруса для повторного обогащения, легкая фракция со второго выхода разгрузочного узла второго яруса поступает на вход пульпораспределителя третьего яруса, легкая фракция со второго выхода разгрузочного узла третьего яруса поступает на вход пульпораспределителя четвертого яруса, легкая фракция со второго выхода разгрузочного узла четвертого яруса выводится из сепаратора, при этом тяжелая фракция с первых выходов разгрузочных узлов второго, третьего и четвертого ярусов поступает на вход пульпораспределителя пятого яруса, тяжелая фракция с первых выходов разгрузочных узлов пятого и первого яруса поступает на вход пульпораспределителя шестого яруса, с первого выхода разгрузочного узла которого выводится тяжелая фракция сепаратора, при этом легкая фракция со второго выхода разгрузочного узла шестого яруса смешивается с тяжелой фракцией с первого выхода разгрузочного узла пятого яруса и выводится из сепаратора в виде промежуточного продукта.

Основным недостатком данного сепаратора является неполная загрузка рабочих поверхностей нижних ярусов сепаратора, вследствие того, что после произошедшей сепарации на верхних ярусах поток пульпы, поступающий на рабочие поверхности нижних ярусов утоньшается, а это обуславливает низкую эффективность работы сепаратора. Кроме того, при последовательной сепарации по ярусам одна операция выполняется на одном ярусе, что вызывает необходимость использования большого количества ярусов.

В основу изобретения положена задача создания эффективно работающего многоярусного сепаратора для мокрого гравитационного обогащения руд путем радиального разделения рабочих поверхностей ярусов на части в виде секторов сепарации, что обеспечивает их более полную загрузку по всем ярусам, в том числе и нижним, и тем самым обеспечивает более эффективный процесс разделения фракций из них. А это также позволяет снизить количество ярусов сепаратора при сохранении качества сепарации.

Поставленная задача решается тем, что в многоярусном сепараторе для мокрого гравитационного обогащения руд, содержащем последовательно расположенные по вертикальной оси питатель и соединенные пульпопроводами первый и по меньшей мере второй ярусы сепарации, каждый из которых состоит из пульпораспределителя, рабочей поверхности, выполненной в виде опрокинутой усеченной коническообразной или пирамидообразной поверхности, и разгрузочного узла с отсекателем, причем разгрузочный узел содержит первый выход для первой тяжелой фракции, второй выход для легкой фракции, при этом выходы разгрузочного узла первого яруса соединены с пульпораспределителем второго яруса, а начиная со второго яруса соответствующие пульпораспределитель, рабочая поверхность и отсекатель разгрузочного узла разделены преимущественно радиальными перегородками соответственно на первую, вторую части, при этом первый выход разгрузочного узла первого яруса соединен с входом первой части пульпораспределителя второго яруса, с входом второй части которого соединен второй выход разгрузочного узла первого яруса, а начиная со второго яруса разгрузочный узел содержит дополнительно третий выход для первого промежуточного продукта. При этом, начиная со второго яруса, в разгрузочном узле первый выход является выходом для тяжелой фракции из первой части отсекателя, второй выход - для легкой фракции из второй части отсекателя, третий выход - для первого промежуточного продукта из легкой фракции первой части отсекателя и тяжелой фракции из второй части отсекателя. Сепаратор также со держит третий и четвертый ярусы сепарации, при этом первый выход разгрузочного узла второго яруса соединен с входом первой части пульпораспределителя третьего яруса, с входом второй части которого соединен третий выход разгрузочного узла второго яруса, а второй выход разгрузочного узла второго яруса и второй выход разгрузочного узла третьего яруса соединены с входом второй части пульпораспределителя четвертого яруса, вход первой части которого соединен с третьим выходом разгрузочного узла третьего яруса, при этом первый выход разгрузочного узла третьего яруса соединен с первым выходом разгрузочного узла четвертого яруса и является выходом тяжелой фракции сепаратора, а второй и третий выходы разгрузочного узла четвертого яруса являются выходами соответственно для легкой фракции и промежуточного продукта сепаратора. Причем с каждым последующим ярусом площади первых частей пульпораспредилителей, рабочих поверхностей и отсекателей соответствующих разгрузочных узлов уменьшаются, а площади соответствующих вторых частей увеличиваются. Кроме того, в последнем ярусе сепарации, начиная с третьего яруса, пульпораспределитель, рабочая поверхность и отсекатель разгрузочного узла разделены преимущественно радиальными перегородками также и на третью часть, а его разгрузочный узел имеет четвертый и пятый выходы, причем четвертый выход, который соединяет выходы тяжелой фракции из второй части и выход легкой фракции из третьей части отсекателя, является выходом для второго промежуточного продукта, пятый выход - для второй тяжелой фракции из третьей части отсекателя, при этом в предпоследнем ярусе сепарации, начиная с второго яруса, первый, второй и третий выходы разгрузочного узла соединены с соответствующими входами первой и третьей частей пульпораспределителя последнего яруса.

Разделение радиальными перегородками пульпораспределителя, рабочей поверхности и отсекателя разгрузочного узла в ярусах, начиная с второго, на первую, вторую части в виде отдельных секторов сепарации и соответствующее их подсоединение к выходам первого яруса обеспечивает полную загрузку по всем ярусам, включая и нижние, и тем самым позволяет обеспечить более эффективный процесс разделения фракций путем качественной контрольной перечистки на нижних ярусах сепаратора тяжелой и легкой фракций и промежуточного продукта, выделенных на верхних ярусах. Это объясняется тем, что при более полной загрузке нижних ярусов увеличивается толщина потока пульпы на них и качество сепарации становится таким же, как и на верхних ярусах. При этом перегородки могут быть выполнены как строго радиальными, так и изогнутыми, но обеспечивающими в основном радиальное движение потока пульпы. Первый, второй и третий выходы разгрузочного узла обеспечивают раздельный выход тяжелой и легкой фракций и промежуточного продукта после каждого яруса сепарации. Кроме того, такое выполнение сепаратора обеспечивает значительное сокращение числа необходимых ярусов при равноценном качестве сепарации.

Выполнение, начиная со второго яруса, в разгрузочном узле первого выхода из первой части отсекателя, второго выхода из второй части отсекателя и третьего выхода соединением выхода для легкой фракции из первой части и выхода для тяжелой фракции из второй части отсекателя позволяет обеспечить на каждом последующем ярусе одновременную и раздельную перечистку двух продуктов сепарации из трех (тяжелая и легкая фракции и промежуточный продукт) предыдущих ярусов для полного заполнения рабочих поверхностей нижних ярусов.

Выполнение сепаратора с третьим и четвертым ярусами сепарации при секторном разделении потока пульпы обеспечивает качественную сепарацию с оптимальным количеством его ярусов.

Расположение же радиальных перегородок таким образом, что в каждом последующем ярусе первые части (сектора) пульпораспределителей, рабочих поверхностей и отсекателей разгрузочных узлов выполнены по площади меньше, чем аналогичные площади первых частей предыдущих ярусов и соответствующее выполнение вторых частей по площади больше позволяет обеспечить оптимальную загрузку каждой части всей рабочей поверхности в каждом нижнем ярусе, т.к. в процессе сепарации поток тяжелой фракции с каждым последующим ярусом уменьшается, а легкой фракции и промежуточного продукта увеличивается.

Разделение в последнем ярусе сепаратора радиальными перегородками пульпораспределителя, рабочей поверхности и отсекателя разгрузочного узла на первую, вторую и третью части (сектора) позволяет обеспечить пять выходов в конечном разгрузочном узле последнего яруса и тем самым произвести заключительную перечистку пульпопотока с выделением не трех, а пяти продуктов сепарации: первой и второй тяжелой фракции, легкой фракции и первого и второго промежуточного продукта. А это улучшает выход конечных продуктов сепарации по сортности.

Изложенное выше подтверждает наличие причинно-следственных связей между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом.

Данная совокупность существенных признаков позволяет по сравнению с прототипом обеспечить полную загрузку рабочих поверхностей по всем ярусам сепаратора, в том числе и на нижних ярусах, и тем самым обеспечить более эффективный процесс разделения пульпопотока на фракции. Кроме того, позволяет уменьшить необходимое количество ярусов сепаратора при сохранении качества сепарации, особенно при обеспечении на выходе сепаратора пяти видов сортности конечного продукта в виде двух тяжелых фракций, одной легкой фракции и двух промежуточных продуктов.

По мнению авторов, заявляемое техническое решение соответствует критериям изобретения "новизна" и "изобретательский уровень", т.к. совокупность существенных признаков, характеризующих заявляемый многоярусный сепаратор для мокрого гравитационного обогащения руд, является новой и не следует явным образом из известного уровня техники.

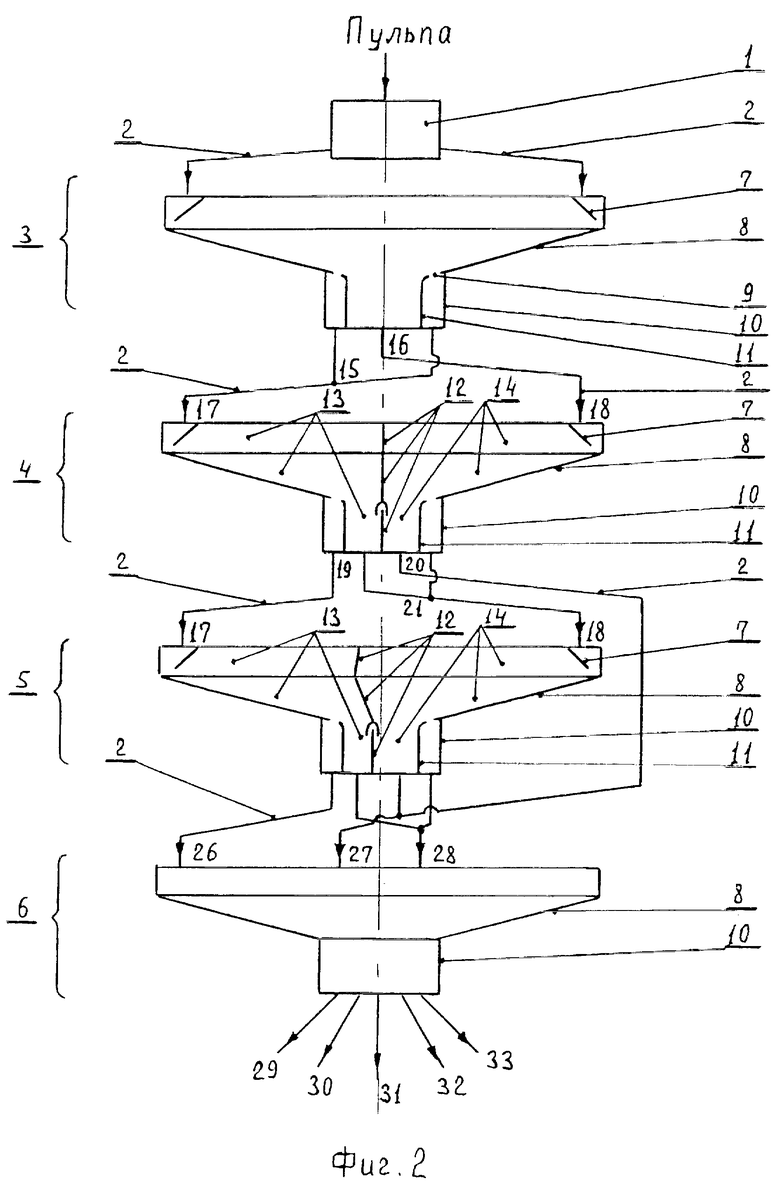

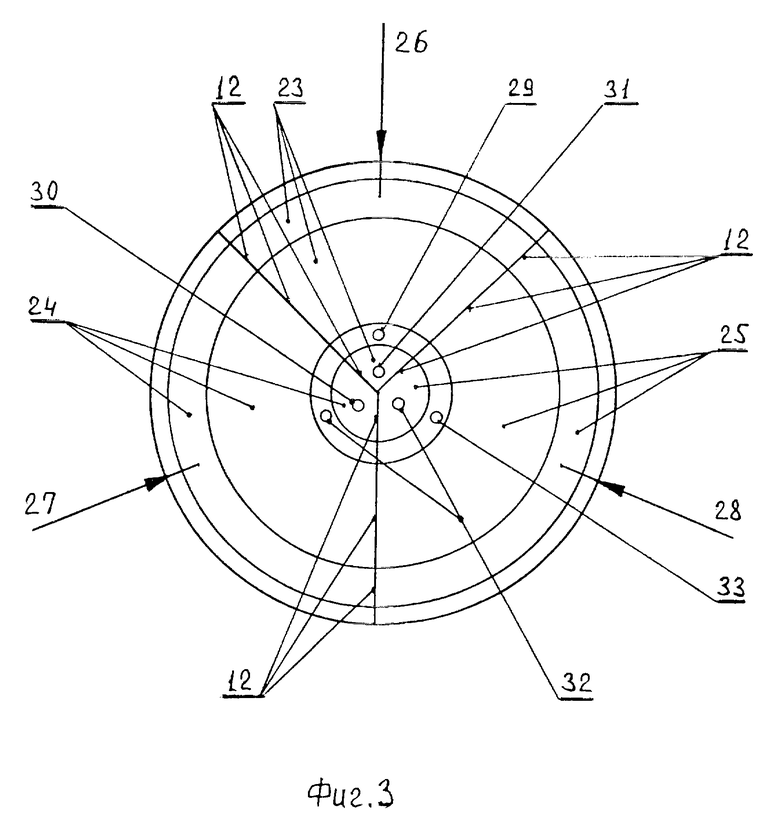

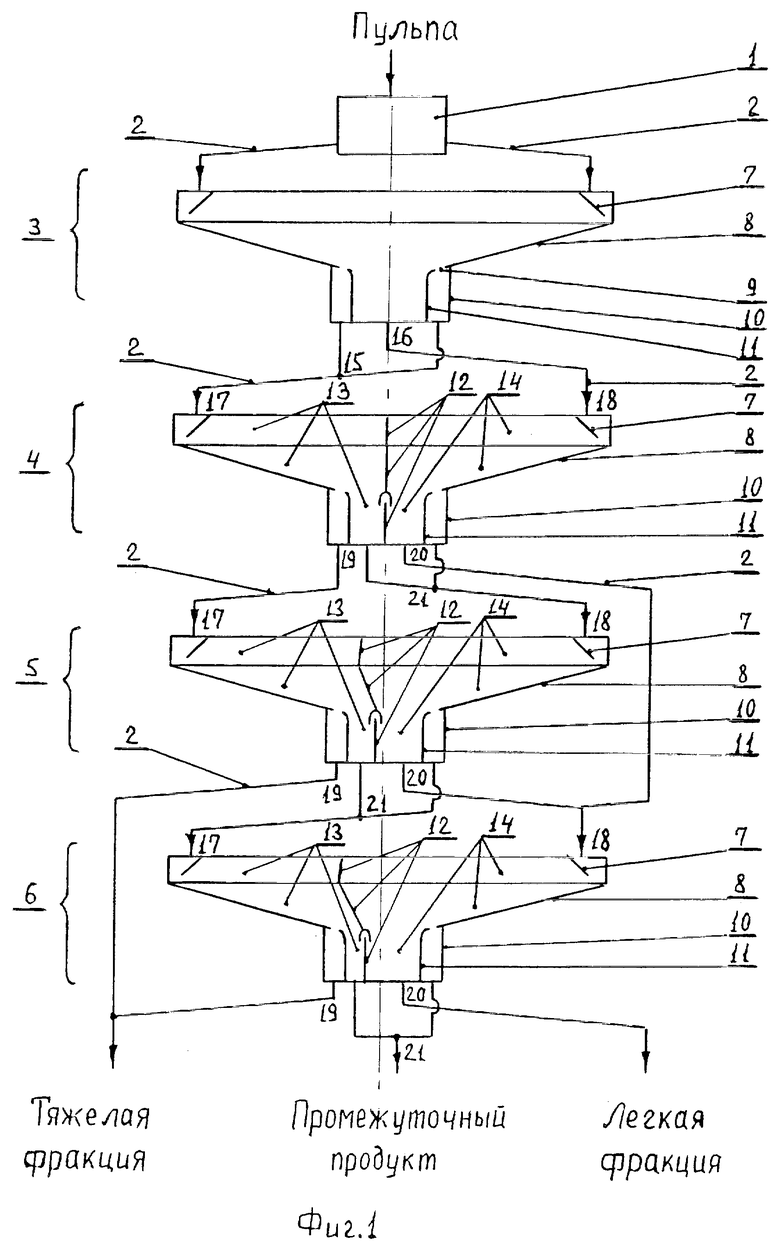

Заявляемое изобретение поясняется чертежом, на котором одинаковые элементы имеют одинаковые цифровые обозначения и где на: фиг. 1 - приведена схема четырехярусного сепаратора для мокрого гравитационного обогащения руд с тремя выходами продуктов сепарации; на фиг. 2 - приведен вариант выполнения схемы четырехярусного сепаратора с пятью выходами продуктов сепарации; на фиг. 3 - вид сверху на четвертый ярус фиг. 2.

Предпочтительный вариант многоярусного сепаратора для мокрого гравитационного обогащения руд выполнен в виде четырехярусного сепаратора, который в соответствии с фиг. 1 содержит последовательно расположенные по вертикальной оси сепаратора питатель 1 для подачи пульпы мелкозернистой руды, соединенные пульпопроводами 2, которые могут быть выполнены в виде трубопроводов или наклонных лотков, первый ярус 3, второй ярус 4, третий ярус 5, четвертый ярус 6 сепарации, каждый из которых состоит из пульпораспределителя 7, выполненного в виде усеченного конуса, рабочей поверхности 8, выполненной в виде опрокинутого усеченного конуса, разгрузочного узла 10 с отсекателем 11, кромка верхней части которого заострена и изогнута таким образом, что является продолжением конца рабочей поверхности 8 и образует с ней зазор 9. В ярусах 4, 5, 6 пульпораспределители 7, рабочие поверхности 8, отсекатели 11 разделены радиальными перегородками 12 на первую часть 13 и вторую часть 14 в виде секторов сепарации. Разгрузочный узел 10 первого яруса 3 содержит первый выход 15 тяжелой фракции и второй выход 16 лег кой фракции, при этом выход 15 соединен с выходом 17 первой части 13 пульпораспределителя 7 второго яруса 4, с входом 18 второй части 14 которого соединен выход 16. Разгрузочные узлы 10 второго яруса 4, третьего яруса 5 и четвертого яруса 6 содержат первый выход 19 тяжелой фракции, второй выход 20 легкой фракции и третий выход 21 промежуточного продукта, причем выход 21 соединяет выход легкой фракции из первой части 13 отсекателя 11 и выход тяжелой фракции из второй части 14 отсекателя 11. Выход 19 второго яруса 4 соединен с входом 17 третьего яруса 5, выход 21 второго яруса 4 соединен с входом 18 третьего яруса 5, а выход 20 второго яруса 4 соединен с выходом 20 третьего яруса 5 и с входом 18 четвертого яруса 6. Выход 21 третьего яруса 5 соединен с входом 17 четвертого яруса 6, а выход 19 третьего яруса 5 соединен с выходом 19 четвертого яруса 6 и является выходом сепаратора по тяжелой фракции. Выход 20 и выход 21 четвертого яруса 6 является соответственно выходом сепаратора по легкой фракции и промежуточному продукту. В сепараторе первые части 13 пульпораспределителя 7, рабочей поверхности 8 и отсекателя 11 от второго яруса 4 по четвертый ярус 6 уменьшается, а вторые части 14 пульпораспределителя 7, рабочей поверхности 8 и отсекателя 11 увеличиваются.

Данный сепаратор работает следующим образом.

Мелкозернисая руда в виде пульпы загружается в питатель 1 и из него по пульпопроводу 2 поступает на поверхность пульпораспределителя 7 первого яруса 3, по поверхности которого она равномерно распределяется, стекая на рабочую поверхность 8 первого яруса 3, при движении по которой, в силу ее сужающейся нижней части, поток пульпы расслаивается по высоте и плотности, причем тяжелая фракция располагается в нижнем слое пульпы, а легкая фракция - в верхнем слое, и, проходя через зазор 9, тяжелая фракция падает в него, поступая к выходу 15, а легкая фракция проходит в горловину отсекателя 11 и далее к выходу 16. Затем тяжелая фракция от первого яруса 3 выхода 15 поступает на первый вход 17, а легкая фракция с выхода 16 - на второй вход 18 пульпораспределителя 7 второго яруса 4. Затем процесс равномерного распределения и расслоения пульпы по высоте и плотности повторяется во втором ярусе 4, третьем ярусе 5 и четвертом ярусе 6, но отдельно в первой части 13 и отдельно во второй части 14 пульпораспредилителей 7, рабочих поверхностей 8 и отсекателей 11. При этом тяжелая фракция с выхода 19 первой части 13 отсекателя 11 второго яруса 4 поступает на перечистку на вход 17 пульпораспределителя 7 третьего яруса 5, на вход 18 которого поступает с выхода 21 легкая фракция из первой части 13 отсекателя 11 и тяжелая фракция из второй части 14 отсекателя 11 второго яруса 4. А легкая фракция из вторых частей 14 отсекателей 11 по выходам 20 второго яруса 4 и третьего яруса 5 поступает на контрольную перечистку на вход 18 пульпораспределителя 7 четвертого яруса 6. На вход 17 четвертого яруса 6 с выхода 21 третьего яруса 5 поступает на доочистку легкая фракция из первой части 13 отсекателя 11 и тяжелая фракция из второй части 14 отсекателя 11 третьего яруса 5. При этом тяжелая фракция с выходов 19 третьего яруса 5 и четвертого яруса 6 с их первых частей 13 отсекателей 11 поступает на выход сепаратора по тяжелой фракции, а с выхода 21 легкая фракция из первой части 13 отсекателя 11 и тяжелая фракция из второй части 14 отсекателя 11 четвертого яруса 6 поступает на выход сепаратора по промежуточному продукту, с выхода 20 легкая фракция с второй части 14 отсекателя 11 четвертого яруса 6 поступает на выход сепаратора по легкой фракции.

При такой схеме сепарации пульпы, благодаря разделению ярусов, начиная с второго, на две части (два сектора) сепарации вместо одной операции разделения пульпы в каждом ярусе производится три операции в двухярусном сепараторе, пять операций в трехярусном сепараторе и семь операций в четырехярусном сепараторе при оптимально заполненных рабочих поверхностях всех ярусов.

В другом варианте выполнения четырехярусного сепаратора для мокрого гравитационного обогащения руд в соответствии с фиг.2 и фиг. 3 в четвертом ярусе 22 пульпораспределитель 7, рабочая поверхность 8 и отсекатель 11 разгрузочного узла 10 разделены радиальными перегородками 12 на первую часть 23, вторую часть 24 и третью часть 25, при этом пульпораспределитель 7 содержит соответственно первый вход 26, второй вход 27 и третий вход 28, а разгрузочный узел содержит первый выход 29 для первой тяжелой фракции из первой части 23 отсекателя 11, второй выход 30 для легкой фракции из второй части 24 отсекателя 11, третий выход 31 для первого промежуточного продукта из первой части 23 отсекателя 11, четвертый выход 32 для второго промежуточного продукта из легкой фракции третьей части 25 отсекателя 11 и тяжелой фракции из второй части 24 отсекателя 11, пятый выход 33 для второй тяжелой фракции из третьей части 25 отсекателя 11.

В этом варианте выполнения четырехярусного сепаратора с пятью выходами разделенные фракции после третьего яруса 5 с его выхода 19 тяжелой фракции, выхода 20 легкой фракции, выхода 21 промежуточного продукта поступают на соответствующий входы 26 первой части 23, 27 второй части 24, 28 третьей части 25 пельпораспределителя 7 четвертого яруса 22, на которых пульпа раздельно по соответствующим частям 23, 24, 25 равномерно распределяется, стекает на соответствующие части рабочей поверхности 8, расслаивается по высоте и плотности и в виде окончательного продукта выводится через первый выход 29 первой тяжелой фракцией, второй выход 30 легкой фракцией, третий выход 31 первого промежуточного продукта, четвертый выход 32 второго промежуточного продукта, пятый выход 33 второй тяжелой фракции разгрузочного узла 10 четвертого яруса 22.

В других вариантах многоярусного сепаратора для мокрого гравитационного обогащения руд рабочие поверхности ярусов могут быть выполнены в виде наклонных желобов с коническообразной или пирамидообразной сужающейся книзу поверхностью. И начиная с второго яруса пульпораспределители, рабочие поверхности и отсекатели разгрузочных узлов разделены радиальными перегородками вдоль потока пульпы на первую, вторую части при трех выходах в каждом разгрузочном узле. А при выполнении последнего яруса, разгрузочный узел которого имеет пять выходов, соответствующие пульпораспределитель, рабочая поверхность в виде наклонного желоба и отсекатель разгрузочного узла в этом ярусе разделены радиальными перегородками вдоль потока пульпы соответственно на первую, вторую и третью части.

Соответствие заявляемого технического решения критерию изобретения "промышленная применимость" подтверждается указанным примером выполнения многоярусного сепаратора для мокрого гравитационного обогащения руд.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЯРУСНЫЙ СЕПАРАТОР ДЛЯ МОКРОГО ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 2009 |

|

RU2397815C1 |

| ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 2000 |

|

RU2193452C2 |

| Многоярусный конусный сепаратор | 1980 |

|

SU1044331A1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ МЕЛКОЗЕРНИСТОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2004 |

|

RU2292243C2 |

| ШЛЮЗ ДЛЯ ОБОГАЩЕНИЯ РОССЫПЕЙ | 2000 |

|

RU2194579C2 |

| Сепаратор конусный многоярусный | 1979 |

|

SU952335A1 |

| Машина пенной сепарации | 1982 |

|

SU1077644A1 |

| Магнитогидростатический сепаратор | 1989 |

|

SU1701387A1 |

| СПОСОБ СЕПАРАЦИИ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123387C1 |

| Гравитационный сепаратор | 1971 |

|

SU519216A1 |

Изобретение относится к области обогащения полезных ископаемых, в частности обогащения руд и россыпей путем их мокрого гравитационного сепарирования в потоке пульпы, протекающей по наклонной рабочей поверхности. Сепаратор содержит последовательно расположенные по вертикальной оси питатель и соединенные пульпопроводами четыре яруса сепарации, каждый из которых состоит из пульпораспределителя, рабочей поверхности, выполненной в виде опрокинутой усеченной коническообразной или пирамидообразной поверхности, и разгрузочного узла с отсекателем. Причем разгрузочный узел содержит первый выход для первой тяжелой фракции, второй выход для легкой фракции, при этом выходы разгрузочного узла первого яруса соединены с пульпораспределителем второго яруса, а начиная со второго яруса, соответствующие пульпораспределитель, рабочая поверхность и отсекатель разгрузочного узла разделены преимущественно радиальными перегородками соответственно на первую, вторую части, при этом первый выход разгрузочного узла первого яруса соединен с входом первой части пульпораспределителя второго яруса, с входом второй части которого соединен второй выход разгрузочного узла первого яруса, а начиная со второго яруса разгрузочный узел содержит дополнительно третий выход для первого промежуточного продукта. Изобретение позволяет обеспечить полную загрузку рабочих поверхностей всех ярусов, включая и нижние, что повышает эффективность работы сепаратора, сократить необходимое число ярусов сепарации. 4 з.п. ф-лы, 3 ил.

| Многоярусный конусный сепаратор | 1980 |

|

SU1044331A1 |

| Рецептура охлаждающей жидкости | 2019 |

|

RU2751880C2 |

| GB 1591999 А, 01.07.81 | |||

| Шохин В.Н | |||

| и др | |||

| Гравитационные методы обогащения | |||

| - М.: Недра, 1993, с | |||

| СПОСОБ СОСТАВЛЕНИЯ ЗВУКОВОЙ ЗАПИСИ | 1921 |

|

SU276A1 |

Авторы

Даты

1999-07-10—Публикация

1997-11-28—Подача