Изобретение относятся к области обогащения материалов, в частности обогащения руд и россыпей путем их мокрого гравитационного сепарирования в потоке пульпы, протекающей по наклонной рабочей поверхности, а также для разделения различных сухих зернистых материалов по плотности зерен.

Наиболее близким к заявленному решению по технической сущности и достигаемому техническому результату является гравитационный сепаратор по патенту США 3379310, опубл. 23.04.68, НКИ 209-459, содержащий последовательно расположенные по вертикальной оси питатель, по меньшей мере, один ярус сепарации, состоящий из пульпораспределителя, рабочей поверхности, выполненной в виде опрокинутой конусообразной или пирамидообразной поверхности, и разгрузочного узла с отсекателем, расположенным в нижней части рабочей поверхности и содержащим выходы соответственно тяжелой и легкой фракций. В данном сепараторе по вертикали чередуются ярусы со сдвоенной рабочей поверхностью и яруса с одинарной рабочей поверхностью, при этом в ярусе со сдвоенной рабочей поверхностью в нижнем конце по пульпораспределителю расположен кольцевой двухструйный делитель и каждая рабочая поверхность этого яруса содержит свой разгрузочный узел с соответствующим отсекателем и выходами тяжелой и легкой фракций. Днище каждой рабочей поверхности выполнено с увеличивающейся крутизной по направлению к отсекателю соответствующего разгрузочного узла.

Основным недостатком данного гравитационного сепаратора является низкая концентрация зерен тяжелой фракции в придонных слоях потока на рабочей поверхности, в частности перед отсекателем, что обусловлено недостаточной разницей в скоростях движения слоев легкой и тяжелой фракций при сплошном потоке пульпы по конусообразной или пирамидообразной рабочей поверхности, что также не позволяет обеспечить необходимую ламинарность слоев потока пульпы и повысить пределы крупности обогащаемого материала как в сторону мелких, так и в сторону крупных зерен тяжелой фракции.

Кроме того, другим недостатком данного сепаратора является возможность забивания отверстия перед отсекателем, расположенного в нижней части рабочей поверхности, как техногенным мусором, так и крупными частицами породы, что обусловлено сплошным потоком слоев пульпы через отсекатель.

В основу изобретения положена задача создания эффективно работающего гравитационного сепаратора путем радиального рифления рабочей поверхности сепаратора для увеличения разницы в скоростях движения слоев легкой и тяжелой фракции в потоке пульпы, что обеспечит повышение концентрации зерен тяжелой фракции в придонных слоях, в канавках между рифлями рабочей поверхности. Это также позволит сохранить ламинарность слоев потока пульпы и повысить пределы крупности обогащаемого материала в сторону мелких и крупных зерен тяжелой фракции. Кроме того, это позволит и снизить возможность забивания отверстия перед отсекателем как техногенным мусором, так и крупными частицами породы.

Поставленная задача решается тем, что гравитационный сепаратор содержит последовательно расположенные по вертикальной оси питатель, по меньшей мере один ярус сепарации, состоящий из пульпораспределителя, рабочей поверхности, выполненной в виде опрокинутой конусообразной или пирамидообразной поверхности, и разгрузочного узла с отсекателем, расположенным в нижней части рабочей поверхности и содержащим выходы соответственно тяжелой и легкой фракций. При этом на рабочей поверхности радиально, вдоль потока пульпы, расположены рифли с канавками между ними, высота рифлей в направлении к отсекателю разгрузочного узла выполнена увеличивающейся с нулевой величины, точка которой расположена в основном на расстоянии в две трети по рабочей поверхности от отсекателя, а ширина канавок между рифлями - сужающейся в направлении к отсекателю разгрузочного узла. Кроме того, рабочая поверхность с рифлями выполнена с увеличивающейся крутизной в направлении к отсекателю разгрузочного узла. Отсекатель разгрузочного узла установлен с возможностью смещения по вертикали. Также сепаратор может содержать чередующиеся по вертикали ярусы со сдвоенной рабочей поверхностью и ярусы с одинарной рабочей поверхностью, при этом в ярусе со сдвоенной рабочей поверхностью в нижнем конце пульпораспределителя расположен двухструйный делитель, а каждая рабочая поверхность этого яруса содержит свой разгрузочный узел с соответствующим отсекателем и выходами тяжелой и легкой фракций.

Выполнение на рабочей поверхности радиально расположенных рифлей с сужением канавок между ними в направлении к отсекателю разгрузочного узла позволяет увеличить разницу в скоростях движения слоев легкой и тяжелой фракций в потоке пульпы, в частности перед отсекателем, что объясняется тем, что в придонном слое зерна тяжелой фракции за счет сужения канавок между рифлями в направлении к отсекателю нагромождаются друг на друга, вследствие чего высота слоя тяжелой фракции растет, а скорость падает, в то время как скорость верхнего слоя легкой фракции остается практически неизменной из-за движения его в верхней части канавок между рифлями и/или над рифлями. Это обеспечивает повышение концентрации зерен тяжелой фракции в придонных слоях в канавках между рифлями рабочей поверхности и сохранения ламинарности слоев потока пульпы. Снижение скорости слоя тяжелой фракции обеспечивает более полное выпадение в него мелких зерен тяжелой фракции. При этом увеличение разницы в скоростях слоев легкой и тяжелой фракций обеспечивает возможность увеличения отверстия между отсекателем и рабочей поверхностью, что обеспечивает прохождение через отверстия перед отсекателем более крупных зерен тяжелой фракции. Это позволяет повысить пределы крупности обогащаемого материала. Кроме того, увеличение разницы в скоростях слоев пульпы и сама рифленая рабочая поверхность обеспечивает прохождение техногенного мусора и крупных частиц породы в верхнем слое над рифлями, что тем самым снижает возможность забивания ими отверстия перед отсекателем. А использование рифлей, высота которых увеличивается в направлении к отсекателю разгрузочного узла, позволяет обеспечить оптимальную величину между сужением ширины канавок между рифлями и увеличением высоты рифлей в направлении к отсекателю разгрузочного узла.

Это объясняется увеличивающейся при этом толщиной придонного слоя при увеличивающемся нагромождении зерен тяжелой фракции в направлении к отсекателю, что приводит к возрастанию степени концентрации тяжелой фракции. При этом увеличивающаяся высоты рифлей способствует прохождению техногенного мусора и больших частиц породы над отверстием перед отсекателем, что снижает возможность его забивания ими. При этом увеличение высоты рифлей с нулевой величины, точка которой расположена в основном на расстоянии в две трети по рабочей поверхности от отсекателя, позволяет обеспечить плавный переход от сплошного потока слоев пульпы к радиально разделенному на части по числу канавок между рифлями, что обеспечивает сохранение ламинарности слоев потока пульпы.

Выполнение рабочей поверхности и соответственно рифлей с канавками между ними с увеличивающейся крутизной в направлении к отсекателю разгрузочного узла позволяет обеспечить возможность просадки в придонную часть потока пульпы в начальной части рабочей поверхности большей части мелких зерен тяжелой фракции. А дальнейшее возрастание крутизны наклона днища рабочей поверхности исключает возможность заиливания канавок между рифлями. Таким образом, обеспечивается оптимальность угла наклона рабочей поверхности на разных ее участках.

Установка отсекателя разгрузочного угла с возможностью его смещения по вертикали позволяет установить его на оптимальной высоте потока в канавках между рифлями для более полного отсекания слоя тяжелой фракции и пропуска над отверстием перед отсекателем слоя легкой фракции, а также техногенного мусора и крупных частиц породы.

Выполнение сепаратора, имеющего рифленую рабочую поверхность (рабочие поверхности), с чередующимися по вертикали ярусами со сдвоенной рабочей поверхностью и яруса с одинарной рабочей поверхностью, причем ярус со сдвоенной рабочей поверхностью имеет двухструйный делитель и соответствующее каждой рабочей поверхности количество разгрузочных узлов с соответствующими отсекателями, позволяет производить основные и контрольные операции на ярусах со сдвоенной рабочей поверхностью, а перечистные операции на ярусах с одинарной рабочей поверхностью. Этим обеспечивается оптимальное число необходимых ярусов для качественной сепарации обогащаемых материалов.

Изложенное выше подтверждает наличие причинно-следственных связей между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом.

Данная совокупность существенных признаков позволяет по сравнению с прототипом обеспечить повышение концентрации зерен тяжелой фракции в придонном слое в суживающихся канавках между радиально расположенными рифлями на рабочей поверхности, а также сохранить ламинарность слоев разделяемого потока пульпы и повысить пределы крупности обогащаемого материала в сторону мелких и крупных зерен тяжелой фракции. Кроме того, это позволит снизить возможность забивания отверстия перед отсекателем как техногенным мусором, так и крупными частицами породы. Все это обусловлено увеличением разницы в скоростях движения слоев легкой и тяжелой фракций в потоке разделяемой пульпы между рифлями.

По мнению авторов, заявляемое техническое решение соответствует критериям изобретения "новизна" и "изобретательский уровень", т.к. совокупность существенных признаков, характеризующих заявляемый гравитационный сепаратор, является новой и не следует явным образом из известного уровня техники.

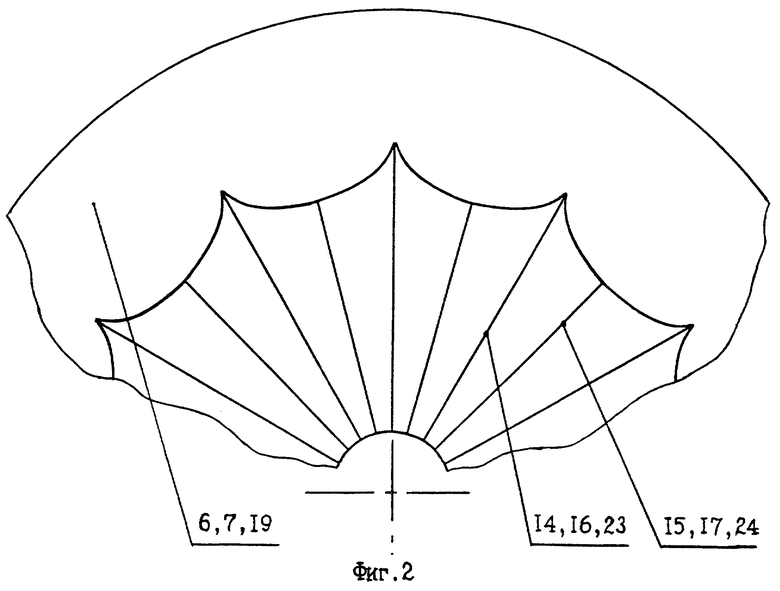

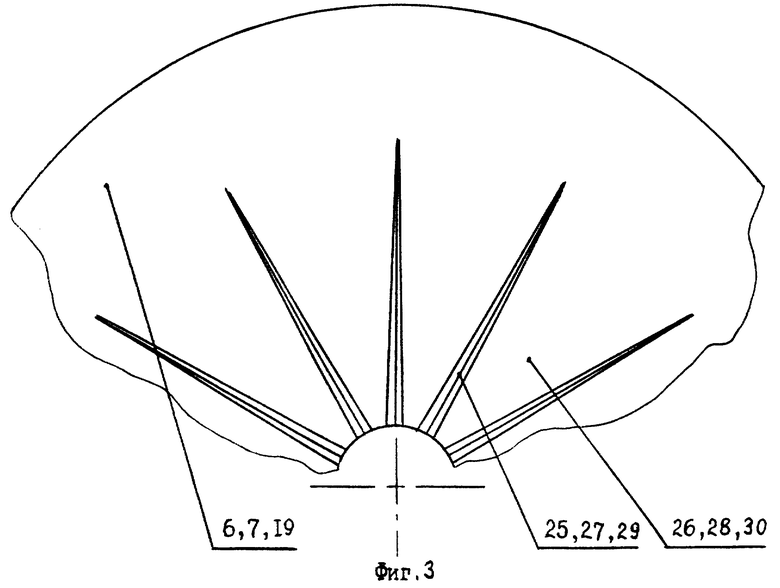

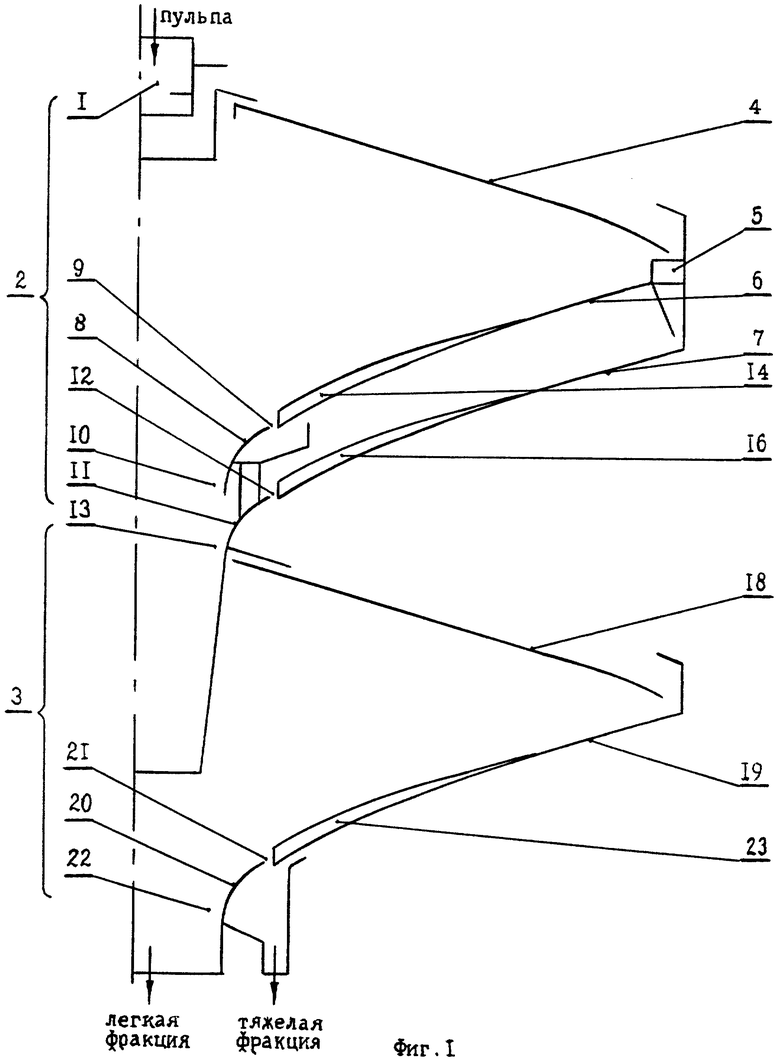

Заявляемое изобретение поясняется чертежом, на котором: на фиг.1 - приведена схема двухъярусного гравитационного сепаратора (половина вертикального сечения); фиг.2 - вид сверху на часть рабочей поверхности сепаратора с треугольными канавками между рифлями, фиг.3 - вид сверху на часть рабочей поверхности сепаратора с трапецеидальными канавками между рифлями.

Предпочтительный вариант гравитационного сепаратора выполнен в виде двухъярусного сепаратора, который в соответствии с фиг.1 содержит последовательно расположенные по вертикальной оси сепаратора питатель 1 для подачи пульпы мелкозернистой руды, первый ярус 2, второй ярус 3 сепарации. Первый ярус 2 состоит из первого пульпораспределителя 4, выполненного в виде усеченного конуса, на нижнем конце которого расположен кольцевой двухструйный делитель 5 потока пульпы сдвоенной рабочей поверхности: первая 6 и вторая 7 поверхности, каждая из которых выполнена в виде опрокинутой усеченной конусообразной поверхности с увеличивающейся крутизной наклона (поверхность однополостного гиперболоида вращения), и содержит свой разгрузочный узел. Первый разгрузочный узел состоит из первого кольцевого отсекателя 8, отверстие перед которым является первым выходом 9 тяжелой фракции, первого выхода 10 легкой фракции. Второй разгрузочный узел состоит из второго кольцевого отсекателя 11, отверстие перед которым является вторым выходом 12 тяжелой фракции, второго выхода 13 легкой фракции. На первой рабочей поверхности 6, в основном на двух ее третях от отверстия перед первым кольцевым отсекателем 8, расположены радиально, вдоль потока пульпы, рифли 14 с треугольными в сечении канавками 15 между ними (см. фиг.2).

И соответственно на второй рабочей поверхности 7, в основном на двух ее третях от отверстия перед вторым кольцевым отсекателем 11, расположены радиально, вдоль потока пульпы, рифли 16 с треугольными в сечении канавками 17 между ними. Второй ярус 3 сепаратора состоит из второго пульпораспределителя 18, выполненного в виде усеченного конуса, третьей одинарной рабочей поверхности 19, выполненной в виде опрокинутой усеченной конусообразной поверхности с увеличивающейся крутизной наклона (поверхность однополостного гиперболоида вращения), и третьего разгрузочного узла, состоящего из третьего кольцевого отсекателя 20, отверстия перед которым являются выходом 21 тяжелой фракции, и третьего выхода 22 легкой фракции, которые и являются выходами сепаратора соответственно по тяжелой (концентрат) и легкой (хвосты) фракциям. На третьей рабочей поверхности 19, в основном на двух ее третях от отверстия перед третьим кольцевым отсекателем 20, расположены радиально, вдоль потока пульпы, рифли 23 с треугольными в сечении канавками 24 между ними.

Высота рифлей 14, 16, 23 увеличивается от нуля до максимума перед отверстиями соответствующих отсекателей 8, 11, 20, по направлению к которым ширина соответствующих канавок 15, 17 и 24 сужена, причем ширина сужения может быть выполнена как по линейному закону, так и по какой-либо приемлемой кривой. При этом наклон рифлей 14, 16, 23 и соответственно канавок 15, 17 и 24 между ними выполнен с увеличивающейся крутизной, как и наклон соответствующих рабочих поверхностей 6, 7 и 19.

Отсекатели 8, 11 и 20 выполнены с возможностью их смещения по вертикали для установки их на границе слоев легкой и тяжелой фракций в потоке пульпы.

Рабочие поверхности 6, 7 и 19 могут быть выполнены из металла, стеклопластика и покрыты абразивоустойчивым материалом в виде рифленой поверхности.

Данный сепаратор работает следующим образом.

Мелкозернистая руда в виде пульпы загружается в питатель 1 и из него самотеком поступает на поверхность первого пульпораспределителя 4 первого яруса 2, по поверхности которого она равномерно распределяется по окружности тонким слоем, проходит кольцевой двухструйный делитель 5, который делит поток пульпы на две равных части, которые соответственно стекают на первую 6 и вторую 7 сдвоенные рабочие поверхности. При движении по суживающимся конусообразным рабочим поверхностям в каждом потоке пульпы происходит расслоение зерен по высоте и плотности, причем зерна тяжелой фракции располагаются в нижнем придонном слое пульпы, а легкая фракция - в верхнем слое. В потоке пульпы увеличивается сегрегация зерен в сужающихся канавках 15, 17 между рифлями 14, 16 соответственно, причем высота нижнего слоя тяжелой фракции возрастает за счет нагромождения зерен друг на друга, и скорость нижнего придонного слоя тяжелой фракции еще больше снижается, что вызывает еще большее выпадение в него зерен тяжелой фракции, в частности мелких зерен. При этом скорость верхнего слоя практически не изменяется.

Применение рифленых рабочих поверхностей позволяет увеличить отверстия перед соответствующими отсекателями для обеспечения прохождения через них более крупных зерен тяжелой фракции. При этом верхний слой легкой фракции проходит в верхней части рифлей 14, 16 или над ними, минуя отверстия перед соответствующими отсекателями 8, 11, и попадает на соответствующие выходы 10, 13.

Тяжелая фракция через выходы 9, 12 соответственно с первой 6 и второй 7 рабочих поверхностей попадает на пульпораспределитель 18 второго яруса 2, где процесс сепарации повторяется, т. е. пульпа тонким равномерным слоем распределяется по поверхности пульпораспределителя 18, затем стекает на рабочую поверхность 19, где расслаивается и в канавках 24 рифлей 23 еще больше увеличивается высота слоя тяжелой фракции, которая через выход 21 поступает в виде отсепарированной тяжелой фракции (концентрата) из сепаратора в соответствующий приемник (не показан). А легкая фракция через выходы 10, 13 и 22 вместе с возможным техногенным мусором и крупными частицами породы выходит из сепаратора в приемник (не показан) легкой фракции (хвостов).

При возможном увеличении числа перечистных и контрольных операций гравитационный сепаратор содержит более чем два яруса.

В другом варианте выполнения гравитационного сепаратора, в соответствии с фиг. 3, между рифлями 25, 27 и 29 на соответствующих рабочих поверхностях 6, 7 и 19 соответствующие канавки 26, 28 и 30 выполнены трапецеидальной формы в сечении или любой другой приемлемой формы.

В других вариантах выполнения гравитационного сепаратора рабочие поверхности ярусов сепарации могут быть выполнены в виде расположенных друг над другом наклонных желобов, выполненных с увеличивающейся крутизной наклона и конусообразной или пирамидообразной рифленой поверхностью с канавками, сужающимися к низу.

Для варианта сепарации сухих смесей рабочие поверхности 6, 7 и 19 имеют увеличенный угол наклона по сравнению с мокрой сепарацией в потоке пульпы.

Хотя здесь показаны и описаны считающиеся предпочтительными варианты осуществления настоящего изобретения, специалистам в данной области техники будет понятно, что можно осуществлять различные изменения и модификации, и элементы можно заменять на эквивалентные, не выходя при этом за рамки объема притязаний настоящего изобретения.

Соответствие заявляемого технического решения критерию изобретения "промышленная применимость" подтверждается указанным примером выполнения гравитационного сепаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛЮЗ ДЛЯ ОБОГАЩЕНИЯ РОССЫПЕЙ | 2000 |

|

RU2194579C2 |

| МНОГОЯРУСНЫЙ СЕПАРАТОР ДЛЯ МОКРОГО ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 2009 |

|

RU2397815C1 |

| МНОГОЯРУСНЫЙ СЕПАРАТОР ДЛЯ МОКРОГО ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 1997 |

|

RU2132739C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ МЕЛКОЗЕРНИСТОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2004 |

|

RU2292243C2 |

| Многоярусный конусный сепаратор | 1980 |

|

SU1044331A1 |

| Гравитационный сепаратор | 1971 |

|

SU519216A1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114700C1 |

| Сепаратор конусный многоярусный | 1979 |

|

SU952335A1 |

| Спиральный концентратор | 1980 |

|

SU874188A1 |

| ГРАВИЭЛЕКТРОМАГНИТНЫЙ СЕПАРАТОР | 2008 |

|

RU2380163C1 |

Изобретение относится к области обогащения материала, в частности обогащения руд и россыпей путем их мокрого гравитационного сепарирования в потоке пульпы, протекающей по наклонной рабочей поверхности, а также для разделения различных сухих зернистых материалов по плотности зерен. Гравитационный сепаратор содержит последовательно расположенные по вертикальной оси питатель, по меньшей мере, один ярус сепарации, состоящий из пульпораспределителя, рабочей поверхности, выполненной в виде опрокинутой конусообразной или пирамидообразной поверхности, и разгрузочного узла с отсекателем, расположенным в нижней части рабочей поверхности и содержащим выходы соответственно тяжелой и легкой фракций, при этом на рабочей поверхности радиально, вдоль потока пульпы, расположены рифли с канавками между ними, высота рифлей в направлении к отсекателю разгрузочного узла выполнена увеличивающейся с нулевой величины, точка которой расположена в основном на расстоянии в две трети по рабочей поверхности от отсекателя, а ширина канавок между рифлями - сужающейся в направлении к отсекателю разгрузочного узла. Изобретение позволяет повысить эффективность работы сепаратора. 3 з.п. ф-лы, 3 ил.

| US 3379310 A1, 23.04.1968 | |||

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ СМЕСЕЙ•• ПЛиНТпв •-т:;.:;:№с:;/лБИвАлО'ГсЧ'.А | 0 |

|

SU173145A1 |

| МНОГОЯРУСНЫЙ СЕПАРАТОР ДЛЯ МОКРОГО ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 1997 |

|

RU2132739C1 |

| US 4152257 A, 01.05.1979 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2008 |

|

RU2371234C1 |

| БЕЛОГАЙ П.Д | |||

| и др | |||

| Конусные сепараторы для обогащения россыпей и руд | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

2002-11-27—Публикация

2000-10-26—Подача