Изобретение относится к автомобилестроению, в частности к обрамлению стекла окна боковины кузова автомобиля.

Наиболее близким техническим решением к заявляемой конструкции является рамка окна боковины со стеклом (прототип -заявка ФРГ N 4008702, кл. B 60 J 1/10), которую можно легко монтировать, а также демонтировать со стороны салона. Одна сторона рамы имеет минимум одну стопорную деталь (поз. 19), которая входит в соответствующие выемки (поз. 41) на кузове под определенным углом. Стопорные детали (поз. 19) и выемки (поз.41) сконструированы таким образом, что вставленные стопорные детали (поз.19) фиксируются в выемках (поз. 41), когда рама установится в рабочее положение. По стороне, противоположной стороне со стопорными деталями, рама (поз.13) скручивается или приклепывается к автомобильному кузову извне с помощью болтов или потайных клепок, что позволяет при демонтаже только откручивать или высверливать крепежные элементы извне, без повреждения, например, обшивки салона.

Однако вышеописанная конструкция сложная в изготовлении, что ведет к увеличению трудоемкости при сборке.

Задача изобретения направлена на надежное крепление обрамления на стекле окна, а также на создание конфигурации обрамления, позволяющего образовать с прилегающими к нему деталями единые сопряженные поверхности.

Для решения этой задачи обрамление стекла окна, размещенное по всему периметру первого, выполнено из нескольких сопрягаемых частей, первая из которых представляет собой окантовку, содержащую вдоль внутренней кромки на тыльной поверхности фиксирующие элементы в виде клинообразных элементов, между которыми расположены наплывы, а на наклонной части окантовки выполнена отбортовка с отверстиями и, как минимум, одним опорным фланцем с монтажным отверстием, вторая часть обрамления представляет собой молдинг L-образной формы, который может быть выполнен как единой деталью с переменным поперечным сечением, так и из двух сопрягаемых деталей, причем вертикальная часть молдинга имеет  образное поперечное сечение, где на нижней горизонтальной поверхности выполнены отверстия, а на верхней горизонтальной поверхности на тыльной стороне - продольные ребра жесткости, горизонтальная часть молдинга имеет

образное поперечное сечение, где на нижней горизонтальной поверхности выполнены отверстия, а на верхней горизонтальной поверхности на тыльной стороне - продольные ребра жесткости, горизонтальная часть молдинга имеет  образное поперечное сечение, на тыльной поверхности вертикальной части которого выполнены наклонные ребра жесткости, окантовка на тыльной поверхности содержит поперечные ребра жесткости, а с одной из торцевых сторон - опорный фланец с отверстием, вертикальная часть молдинга содержит участок, перекрываемый окантовкой, обрамление стекла может быть выполнено из пластмассы, а если молдинг выполнен из двух сопрягаемых деталей, то горизонтальная деталь может быть выполнена из резины.

образное поперечное сечение, на тыльной поверхности вертикальной части которого выполнены наклонные ребра жесткости, окантовка на тыльной поверхности содержит поперечные ребра жесткости, а с одной из торцевых сторон - опорный фланец с отверстием, вертикальная часть молдинга содержит участок, перекрываемый окантовкой, обрамление стекла может быть выполнено из пластмассы, а если молдинг выполнен из двух сопрягаемых деталей, то горизонтальная деталь может быть выполнена из резины.

Сущность технического решения поясняется на чертежах.

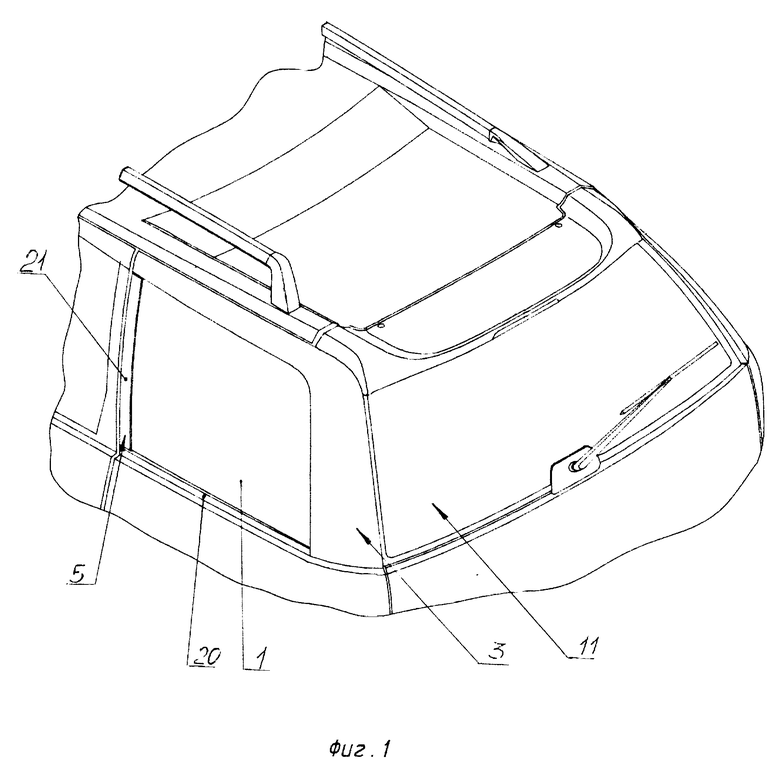

Фиг.1 - вид на заднюю часть кузова автомобиля.

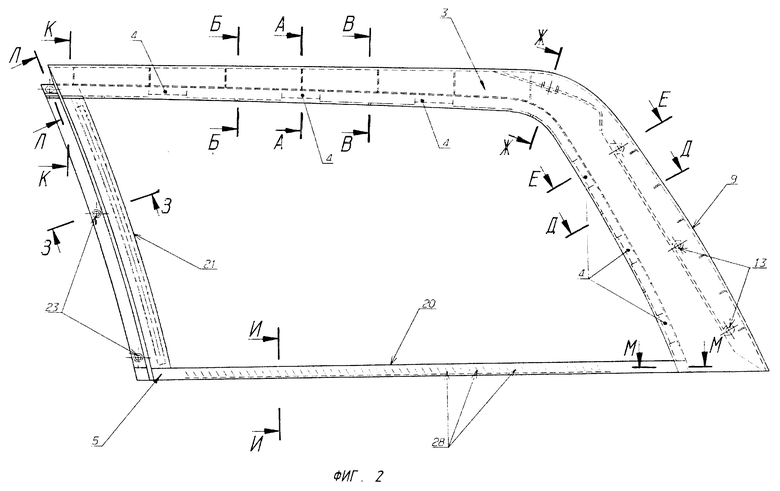

Фиг.2 - вид на стекло с обрамлением.

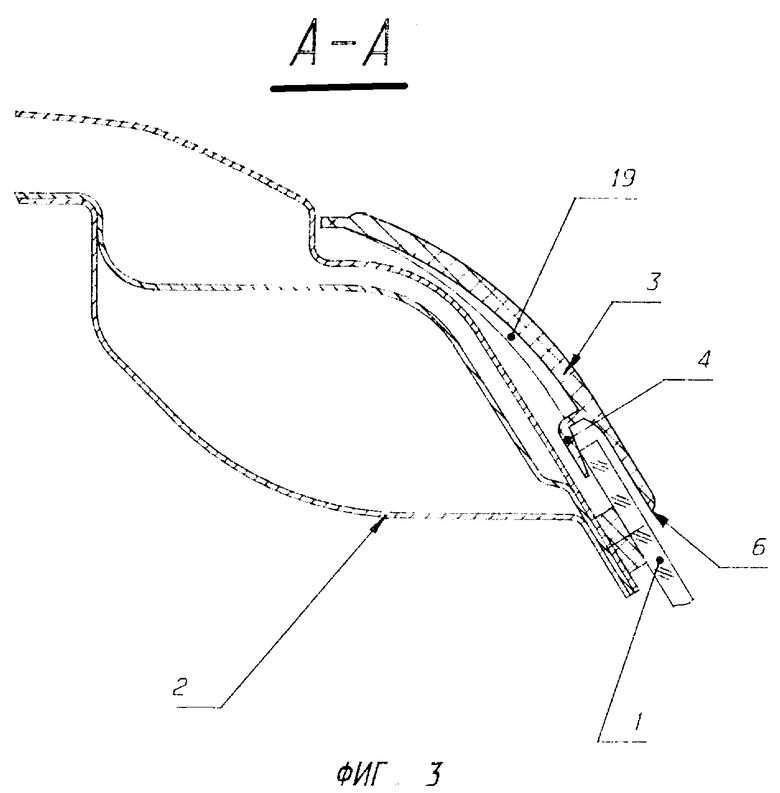

Фиг.3 - сечение А-А фиг.2.

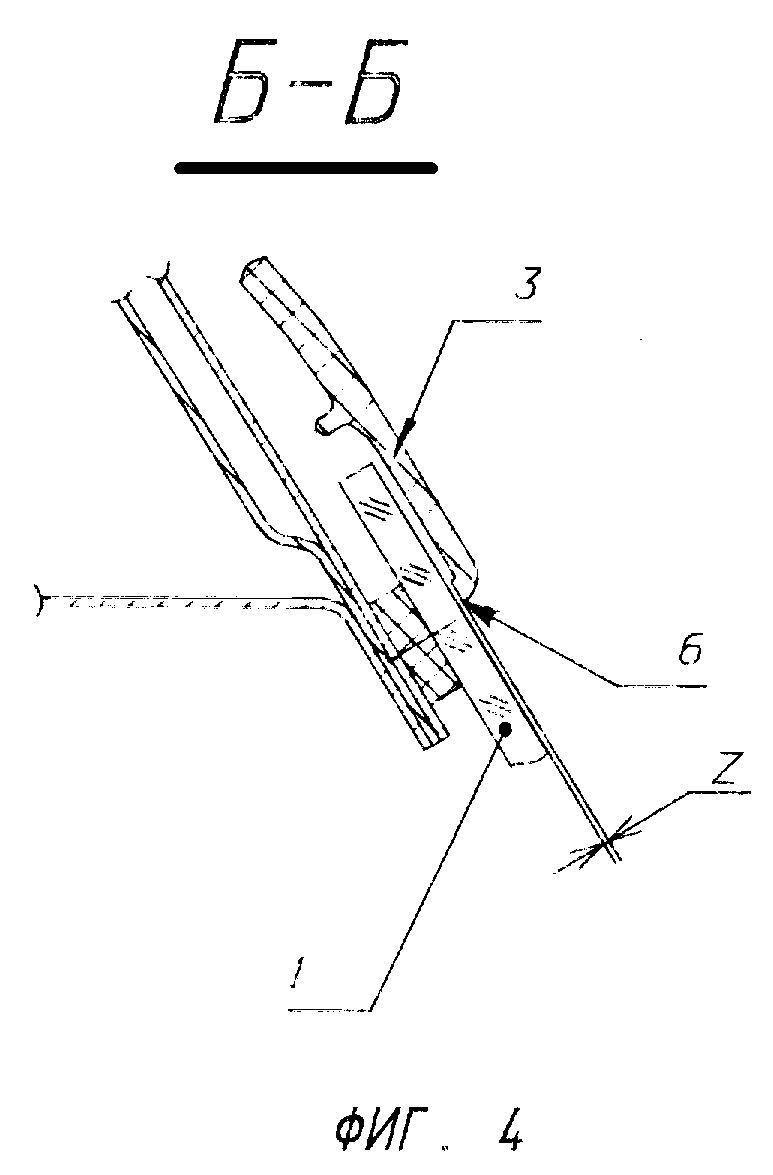

Фиг.4 - сечение Б-Б фиг.2.

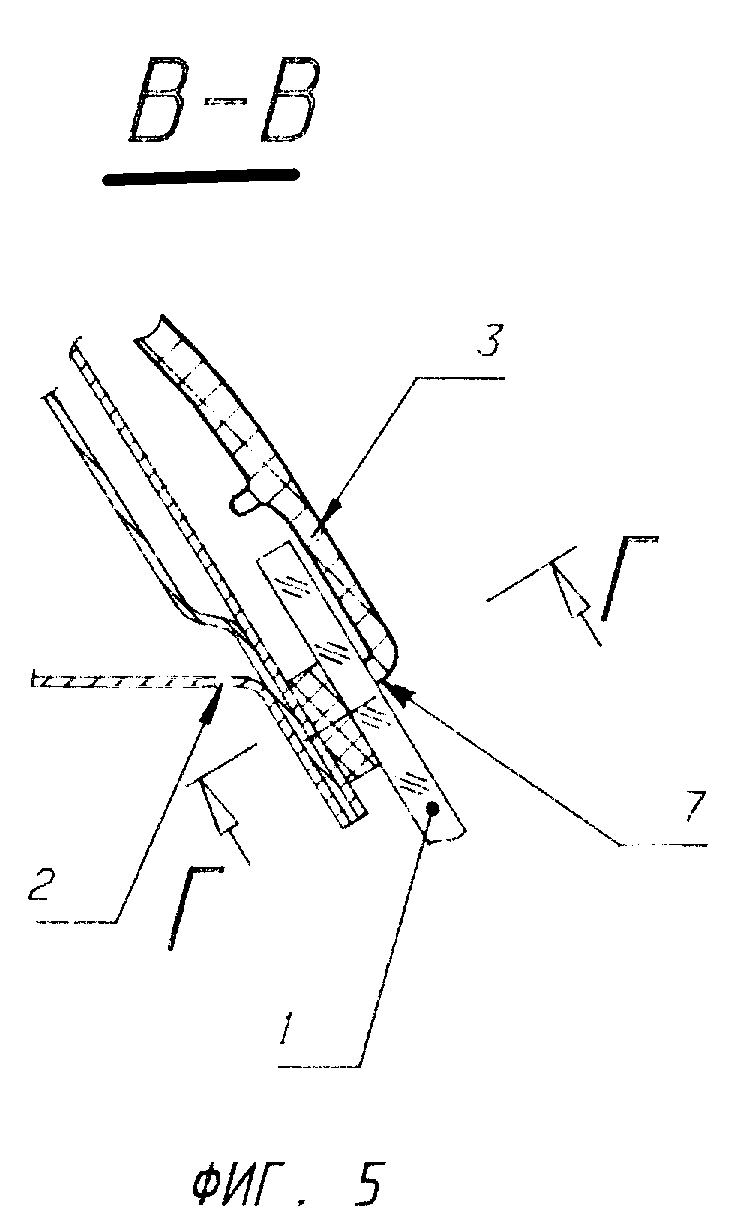

Фиг.5 - сечение В-В фиг.2.

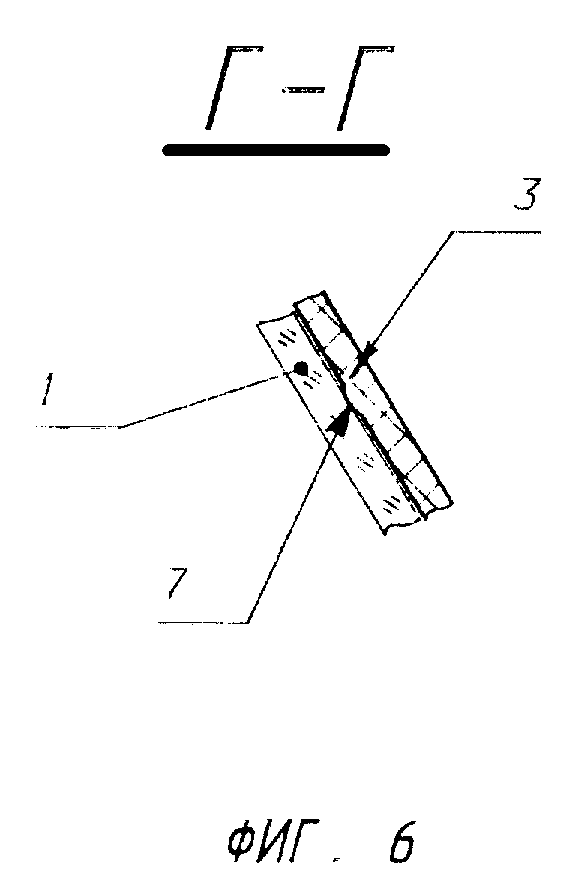

Фиг.6 - сечение Г-Г фиг.5.

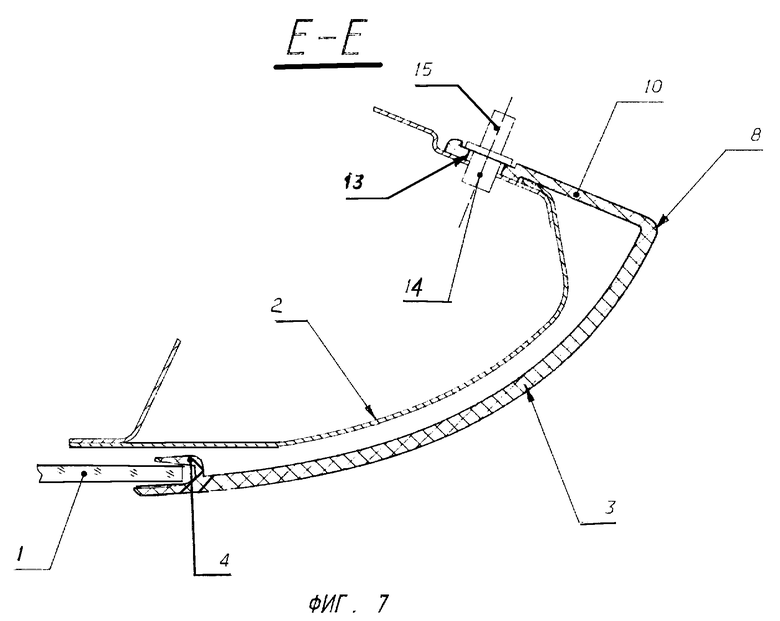

Фиг.7 - сечение Е-Е фиг.2.

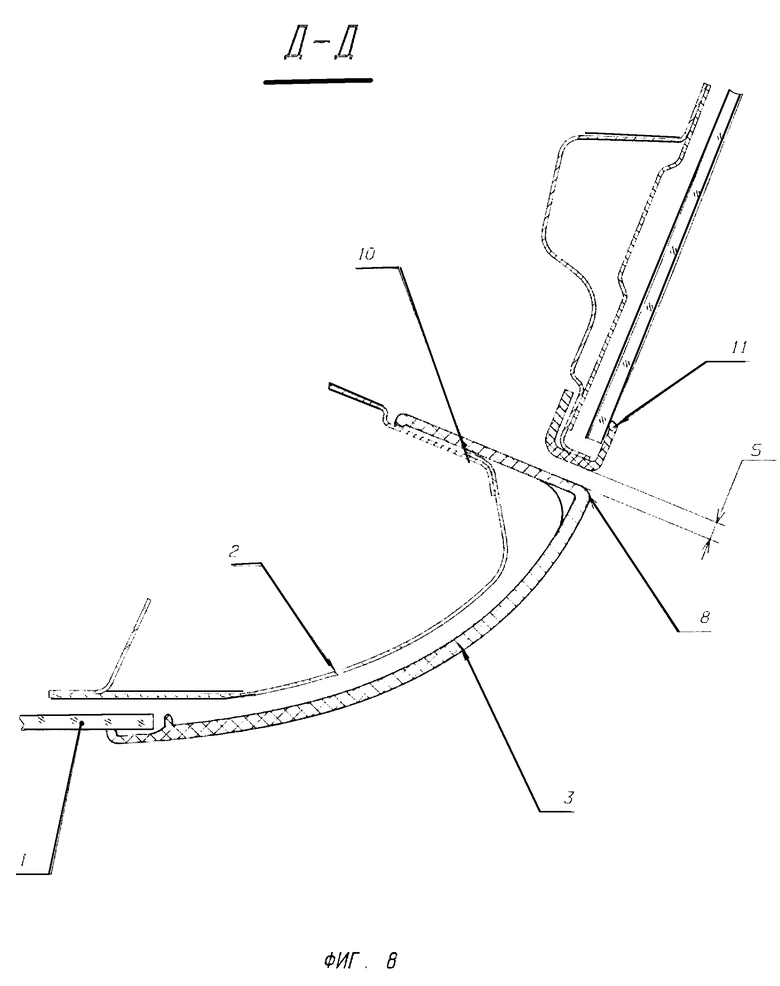

Фиг.8 - сечение Д-Д фиг.2.

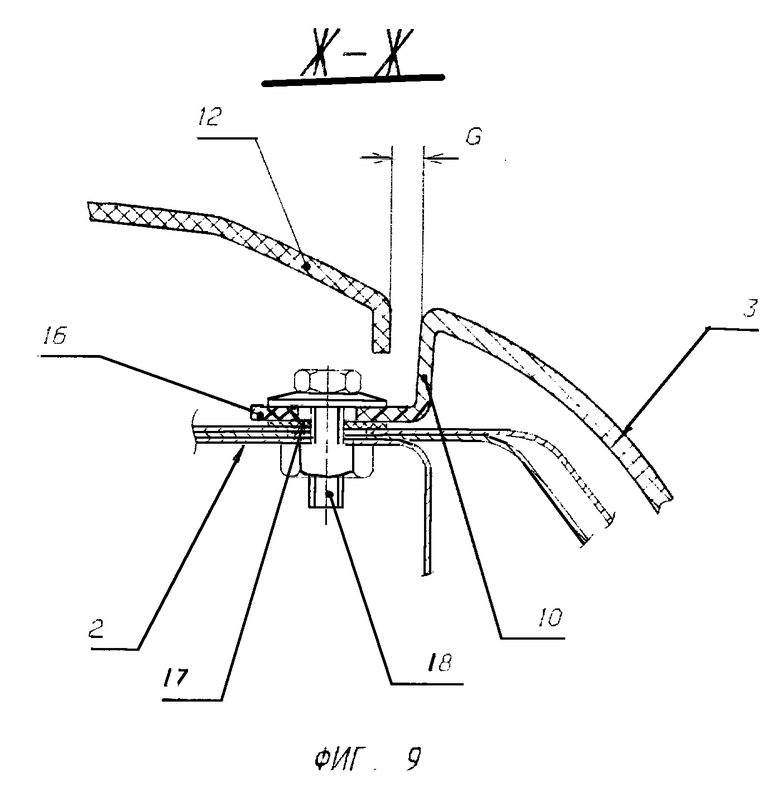

Фиг.9 - сечение Ж-Ж фиг.2.

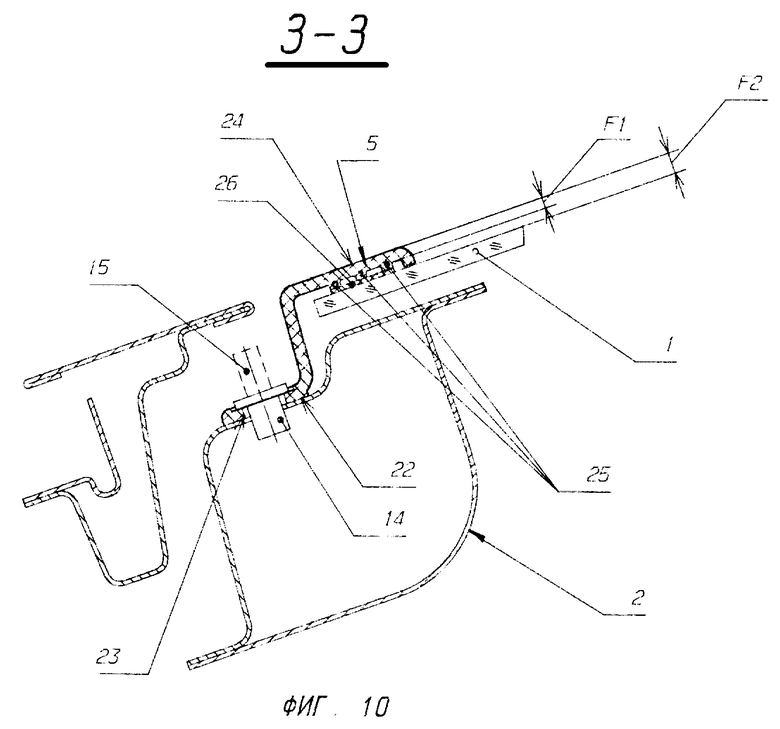

Фиг.10 - сечение З-З фиг.2.

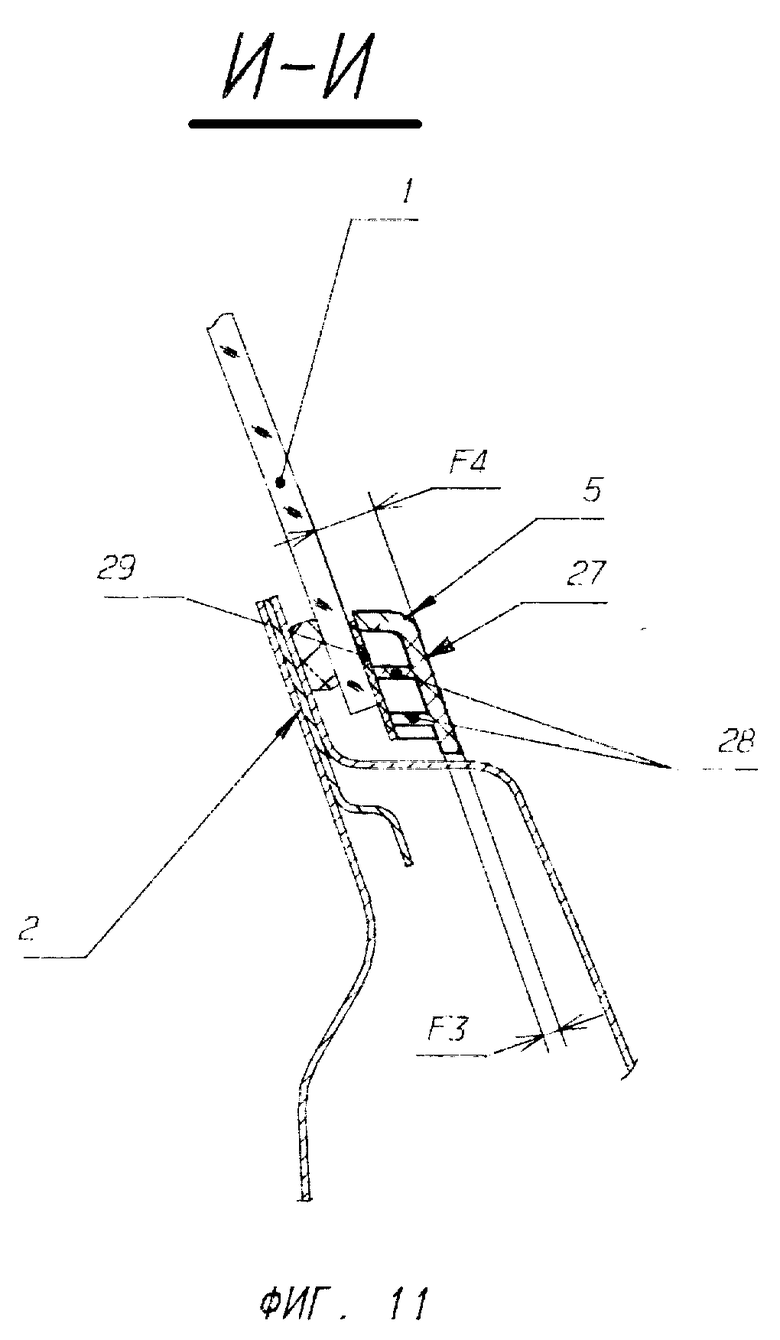

Фиг.11 - сечение И-И фиг.2.

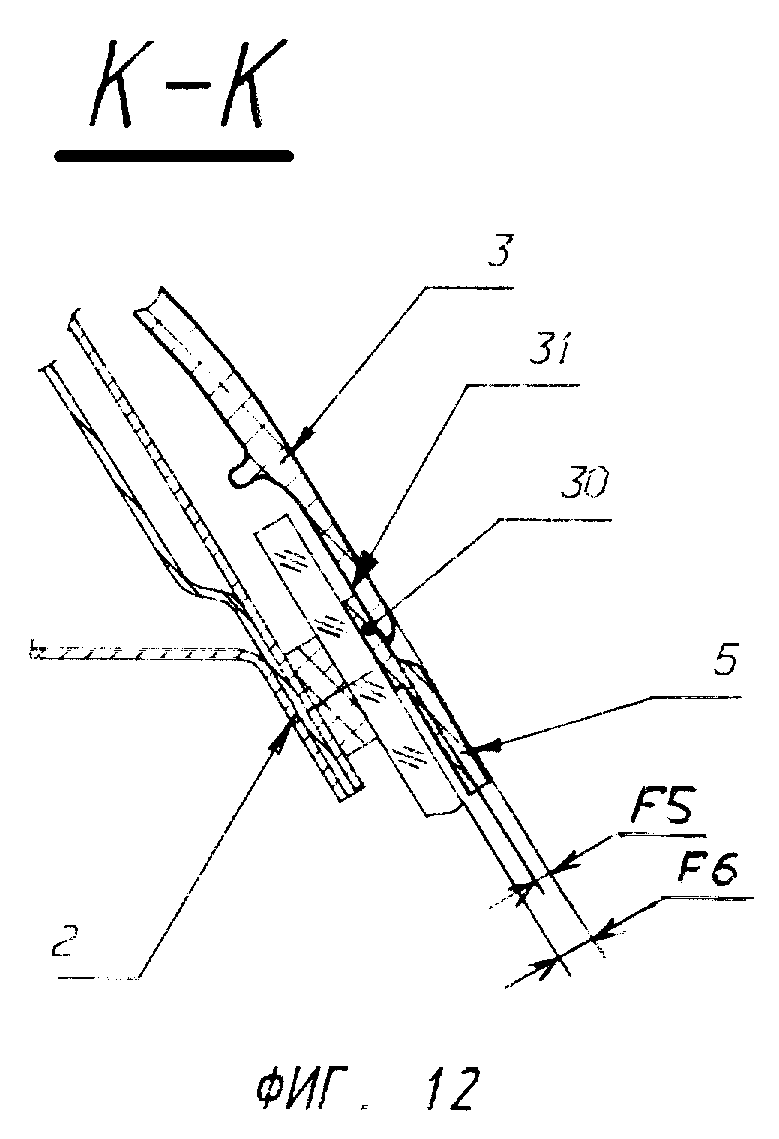

Фиг.12 - сечение К-К фиг.2.

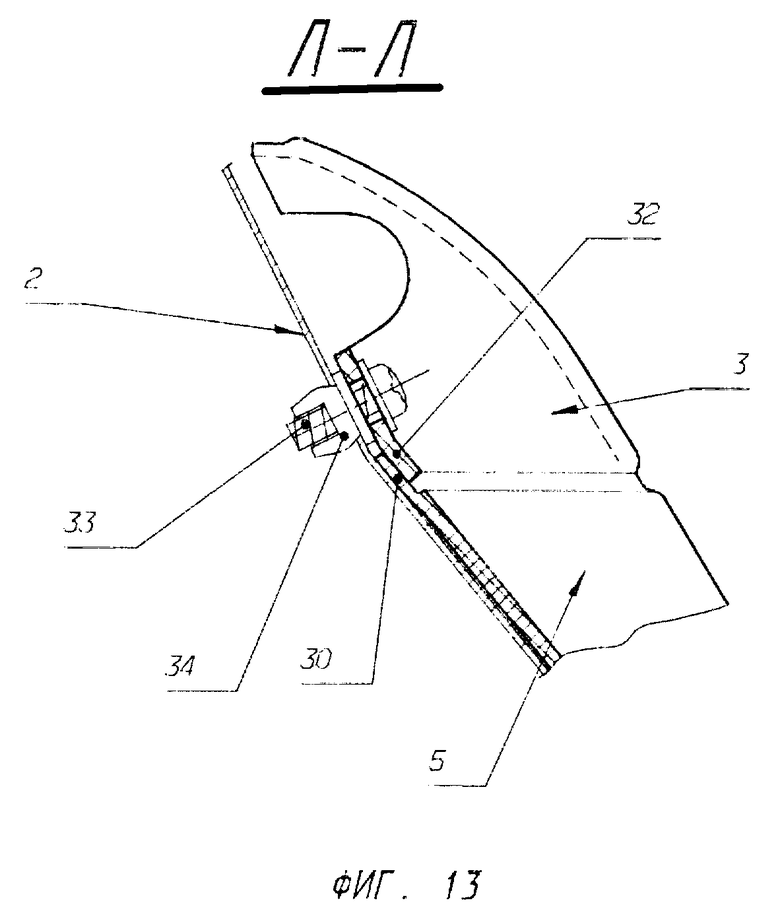

Фиг.13 - сечение Л-Л фиг.2.

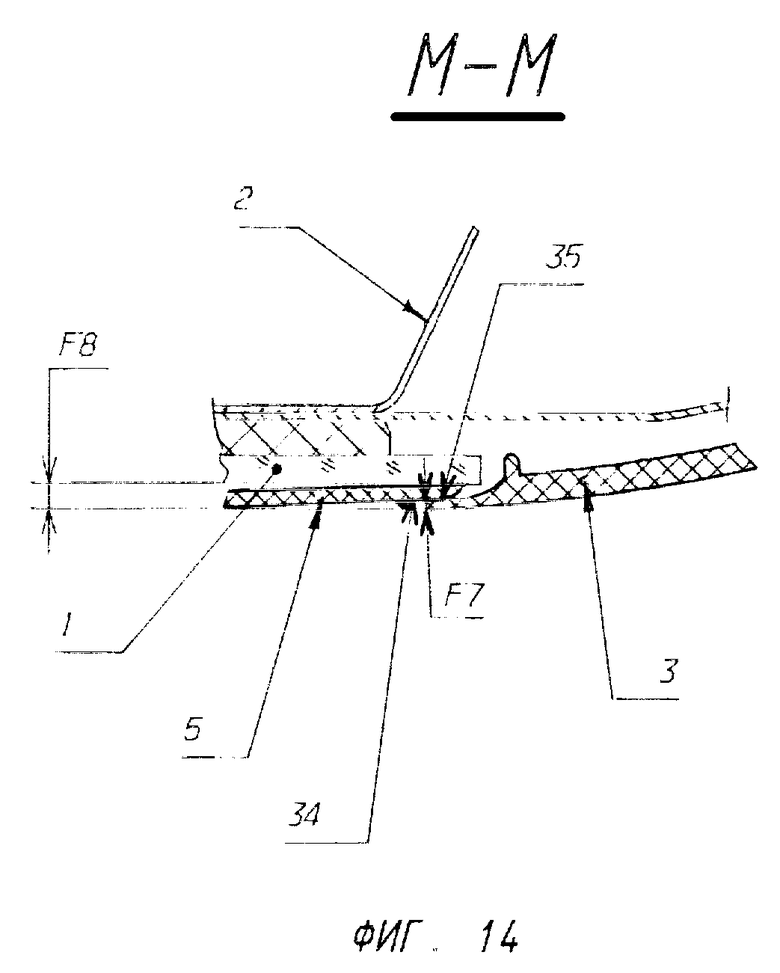

Фиг. 14 - сечение М-М фиг.2.

Обрамление стекла 1 окна, в частности боковины кузова 2 автомобиля, размещенное по всему периметру стекла 1 и выполненное из нескольких сопрягаемых частей, а именно из окантовки 3 с элементами фиксации 4 и молдинга 5 (фиг. 1,2).

Окантовка 3 фиксируется на стекле 1 с помощью элементов фиксации 4, выполненных в виде клинообразных элементов, расположенных вдоль внутренней кромки 6 на тыльной поверхности окантовки 3 (фиг. 3). Для устранения скрипов при эксплуатации внутренняя кромка 6 расположена с зазором Z (фиг. 4) по отношению к наружной поверхности стекла 1 и прилегает к последнему через наплывы 7 (фиг. 5,6), представляющие собой местные утолщения, расположенные между клинообразными элементами 4.

Вдоль наружной кромки 8 окантовки 3 на наклонной части 9 выполнена отбортовка 10, позволяющая выдержать зазор S (фиг. 7,8), например с дверью 11 задка кузова, и зазор G (фиг.9), например со спойлером 12 кузова. На отбортовке 10 выполнены отверстия 13 (фиг. 7) для крепления через пистоны 14, фиксирующиеся расклиниванием через элемент 15 с кузовом 2. На отбортовке 10 также выполнен, как минимум, один опорный фланец 16 (фиг. 9) с монтажным отверстием 17 для резьбового соединения 18 с кузовом 2. Для увеличения жесткости окантовка 3 на тыльной поверхности содержит поперечные ребра жесткости 19.

Вторая часть обрамления 1 представляет собой молдинг 5 L-образной формы, который может быть выполнен как единой деталью, так и сопрягаемыми, например, двумя деталями - горизонтальной 20 и вертикальной 21. Это зависит от разработанного предприятием технологического процесса производства молдинга 5.

Далее описание заявки будет рассматриваться относительно молдинга 5, выполненного единой деталью L-образной формы с вертикальной 21 и горизонтальной 20 частями.

Молдинг 5 имеет переменное поперечное сечение. Вертикальная часть 21 имеет  образное поперечное сечение (фиг. 10), причем на нижней горизонтальной поверхности 22 выполнены отверстия 23 для фиксации молдинга 5 на кузове 2 через пистоны 14, а на верхней горизонтальной поверхности 24 с тыльной стороны выполнены продольные ребра жесткости 25, которыми она приклеивается к стеклу 1 через двустороннюю клеющую ленту 26, толщина которой составляет, например, 0,8 мм. Толщина F1 верхней горизонтальной поверхности 24 меньше размера F2 от ее наружной поверхности до стекла 1 на величину, превышающую толщину клеющей ленты 26, поэтому продольные ребра жесткости 25 служат также и для компенсации разности размеров F1 и F2 (фиг.10).

образное поперечное сечение (фиг. 10), причем на нижней горизонтальной поверхности 22 выполнены отверстия 23 для фиксации молдинга 5 на кузове 2 через пистоны 14, а на верхней горизонтальной поверхности 24 с тыльной стороны выполнены продольные ребра жесткости 25, которыми она приклеивается к стеклу 1 через двустороннюю клеющую ленту 26, толщина которой составляет, например, 0,8 мм. Толщина F1 верхней горизонтальной поверхности 24 меньше размера F2 от ее наружной поверхности до стекла 1 на величину, превышающую толщину клеющей ленты 26, поэтому продольные ребра жесткости 25 служат также и для компенсации разности размеров F1 и F2 (фиг.10).

Горизонтальная часть 20 молдинга 5 имеет  образное поперечное сечение (фиг. 11), причем на тыльной поверхности вертикальной части 27 выполнены наклонные ребра жесткости 28, которыми она приклеивается к стеклу 1 через двустороннюю клеющую ленту 29, толщина которой составляет, например, 0,8 мм. Толщина F3 вертикальной части 27 меньше размера F4 от ее наружной поверхности до стекла 1 на величину, превышающую толщину клеющей ленты 29, поэтому наклонные ребра жесткости 28 служат также и для компенсации разности размеров F3 и F4 (фиг. 11).

образное поперечное сечение (фиг. 11), причем на тыльной поверхности вертикальной части 27 выполнены наклонные ребра жесткости 28, которыми она приклеивается к стеклу 1 через двустороннюю клеющую ленту 29, толщина которой составляет, например, 0,8 мм. Толщина F3 вертикальной части 27 меньше размера F4 от ее наружной поверхности до стекла 1 на величину, превышающую толщину клеющей ленты 29, поэтому наклонные ребра жесткости 28 служат также и для компенсации разности размеров F3 и F4 (фиг. 11).

Вертикальная часть 21 L-образной детали содержит участок 30, перекрываемый и прижимаемый к стеклу 1 (фиг. 12) внутренней стороной 31 окантовки 3, имеющей утонение F5 для сохранения размера F6, и к кузову 2 опорным фланцем 32, выполненным с одной из торцевых сторон окантовки 3. Опорный фланец 32 зафиксирован на кузове 2, например, самонарезающим винтом 33, вворачиваемым в пластмассовую гайку 34 (фиг. 13).

Горизонтальная часть 20 молдинга 5 содержит участок 34, перекрываемый и прижимаемый к стеклу 1 внутренней стороной 35 окантовки 3, причем последняя имеет утонение F7, для сохранения размера F8 (фиг. 14).

Окантовка 3 и молдинг 5 могут быть изготовлены из пластмассы. В случае, когда молдинг 5 выполнен, например, из двух частей, горизонтальная деталь 20 может быть выполнена из резины, а вертикальная деталь 21 и окантовка 3 выполнены из пластмассы.

Монтаж окантовки 3 с молдингом 5 осуществляется следующим образом. Устанавливается молдинг 5 путем совмещения отверстий 23 и отверстий на кузове 2 (фиг. 10) и через пистоны 14 фиксируется ударным расклиниванием элементом 15. Снимается защитная пленка на клеющей ленте 26 (фиг. 10) и 29 (фиг. 11) и молдинг 5 приклеивается к стеклу 1. Окантовка 3 фиксируется на стекле 1 с помощью элементов 4 (фиг. 3 и 7) и перекрывает молдинг 5, как показано на фиг. 12, 13, 14. Совместив отверстия 13 на отбортовке 10 (фиг.7) с отверстиями на кузове 2, окантовка 3 фиксируется через пистоны 14 ударным расклиниванием элементом 15. Установив необходимый зазор G (фиг. 9), окантовка 3 фиксируется на кузове 2 винтом 18. Окончательная фиксация осуществляется вворачиванием самонарезающего винта 33 через отверстие во фланце 32 в предварительно установленную на кузове пластмассовую гайку 34 (фиг. 13).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДНЯЯ ЧАСТЬ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2196067C1 |

| КРЕПЛЕНИЕ БАМПЕРА АВТОМОБИЛЯ | 2013 |

|

RU2538861C1 |

| БОКОВАЯ ЧАСТЬ КУЗОВА АВТОМОБИЛЯ | 1998 |

|

RU2140858C1 |

| УЗЕЛ КРЕПЛЕНИЯ МОЛДИНГА ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2118264C1 |

| ПОДГОЛОВНИК СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2134642C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО СО СЪЕМНЫМ СНАРЯЖЕНИЕМ | 1996 |

|

RU2122500C1 |

| ЭНЕРГОПОГЛОЩАЮЩАЯ ЧАСТЬ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2172694C1 |

| ПЕРЕДНЯЯ ЧАСТЬ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2199462C1 |

| ЭНЕРГОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ ДЛЯ БАМПЕРА ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2260523C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТЕРМИНАЛ НАПОЛЬНОГО ТИПА | 2011 |

|

RU2470371C1 |

Изобретение относится к автомобилестроению, частности к обрамлению стекла окна боковины кузова. Задача изобретения направлена на надежное крепление обрамления на стекле окна, а также на создание такой конфигурации обрамления, позволяющей ей образовать с прилегающими к ней деталями сопряженные поверхности. Обрамление стекла 1 окна, размещенное по всему периметру последнего, выполнено из нескольких сопрягаемых частей. Первая часть представляет собой окантовку 3, содержащую вдоль внутренней кромки 6 на тыльной поверхности элементы фиксации 4, выполненные в виде клинообразных элементов, а вдоль наружной кромки 8 на наклонной части 9 - отбортовку 10. Вторая часть обрамления представляет собой молдинг 5 L-образной формы, который может быть выполнен в виде единой цельной детали или нескольких спряженных деталей. 13 з.п. ф-лы, 14 ил.

-образное поперечное сечение, причем на нижней горизонтальной поверхности выполнены отверстия.

-образное поперечное сечение, причем на нижней горизонтальной поверхности выполнены отверстия. -образное поперечное сечение.

-образное поперечное сечение.

| DE 4008702 A1, 19.09.91 | |||

| DE 19616180 A1, 17.10.96 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для крепления стекла в оконном проеме кабины транспортного средства | 1986 |

|

SU1362671A1 |

| ПЕРЕКЛЮЧАТЕЛЬ АНАЛОГОВЫХ СИГНАЛОВI псссоюгнАяir:u:i;TriD-Ta:;i--ij{/i?i: L...^i!lr^:l:5'^I^'^^ i | 0 |

|

SU304694A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ КАУЧУКОПОДОБН^Х/ИЛИ СМОЛ | 0 |

|

SU190870A1 |

Авторы

Даты

1999-07-10—Публикация

1998-01-19—Подача