Изобретение относится к составам композиций на основе палладия для покрытия, защищающего металлы и сплавы от разрушения в экстремальных окислительных условиях при температурах до 950oC. Данное покрытие может быть использовано в космической технике, химической, электротехнической промышленности. Заявляемое изобретение может быть также использовано в качестве припоя для металлов в различных областях машиностроения.

Известны составы на основе палладия, используемые в качестве покрытий, припоев и сплавов на основе палладия.

Ранее в Институте химии силикатов РАН получено покрытие на основе композиции 98,0 - 98,5% Pd, 1,5 - 2,0% Si[1]. Однако температура службы данного покрытия ограничена температурой эвтектики Pd-Pd5Si (825oC), при достижении которой появляется жидкая фаза и покрытие теряет свои рабочие качества.

С целью получения покрытия на основе палладия с температурой службы до 950oC в настоящей заявке предлагается композиция Pd-Ni-B.

Известны припои, сходные по составу с заявляемым.

Например, припой состава 97% Pd, 3% B (Справочник по пайке. Под ред. И. Е. Петрунина. М., Машиностроение, 1984, с. 76). Однако использование данного состава в качестве покрытия невозможно ввиду высокого содержания бора: (1) резко повышается агрессивность расплава, что приводит к разрушению защищаемого металла; (2) высокая жидкотекучесть расплава не позволяет сформировать ровный сплошной слой покрытия.

Известен припой состава 60% Pd, 40% Ni (Справочник по пайке. Под ред. И. Е. Петрунина. М. , Машиностроение, 1984, с. 76). Однако при формировании покрытия по порошково-обжиговой технологии для получения ровного сплошного слоя покрытия необходимо обеспечить в момент направления соотношение твердой и жидкой фаз примерно 50:50. Это невозможно в случае использования данного состава припоя в качестве покрытия ввиду отсутствия температурного интервала плавления - в соответствии с диаграммой состояния Pd-Ni при 1237oC (точка минимума на диаграмме плавкости), сплав полностью расплавляется.

Известны также сплавы на основе палладия для зубного протезирования

1. Заявка Великобритании N 2118971, публ. 83.11.09 N 4941

2. Патент ФРГ (ДЕ), заявка N OS 3314657, публ. 83.11.03 N 44

3. Патент США N 4387072, публ. 83.06.07 Т. 1031 N 1,

содержащие (%) 50 - 85 Pd, 5 - 40 Cu и/или Co, 1 - 15 GA, то 5 модификатора (Ni, Au, In, Ru, Sn), до 0,5 Re и/или Ir и до 1 В.

Последний (патент США N 4387072, публ. 83.06.07 Т. 1031 N 1) выбран в качестве прототипа. Однако данный сплав не может быть использован для получения коррозионно-стойкого покрытия, так как либо содержит в своем составе значительное количество легкоокисляющих элементов (Cu, Ga), либо имеет температуру плавления выше 1200oC (когда содержание этих элементов в композиции низкое). Кроме того, содержание палладия в покрытиях будет значительно ниже 85 мас.%, что отрицательно скажется на защитных качествах покрытия.

Задачей заявляемого изобретения является получение защитного покрытия на основе палладия на металлы и сплавы с температурой формирования ниже 1080oC, не разрушающее защищаемый металл в момент направления и способное работать при температурах до 950oC.

Указанный технический результат достигается тем, что состав композиции на основе палладия содержит никель и бор при следующем соотношении ингредиентов, мас.%:

Палладий - 83,4 - 88,6

Никель - 10,0 - 15,0

Бор - 1,4 - 1,6

Защитные качества покрытия обеспечиваются высоким содержанием палладия в его составе.

Заявляемый состав для защитного покрытия может быть приготовлен и нанесен следующим образом. Готовится водная суспензия (шликер) из тонкодисперсных порошков палладиевой черни марки ЧПд-1 или ЧПд-2 (ТУ 48-15-9-78), никеля карбонильного и аморфного бора. Шликер наносится на очищенную поверхность защищаемого металла пульверизацией, окунанием или обливом. После сушки деталь подвергается обжигу в инертной атмосфере или вакууме (не ниже 10-3 мм рт. ст.) при температуре 980-1040oC в течение 5- 10 мин.

В момент формирования твердая подложка растворяется в расплаве покрытия, что приводит к разрушению защищаемого металла и ухудшению эксплуатационных свойств покрытия. Растворение подложки проходит столь быстро, что в слое расплава покрытия толщиной 100 - 200 мкм уже после 5 мин термообработки достигается максимально возможная концентрация - концентрация насыщения [2].

Чем больше растворяется вещества в расплаве покрытия в момент формирования, тем больше коррозионное разрушение защищаемого металла:

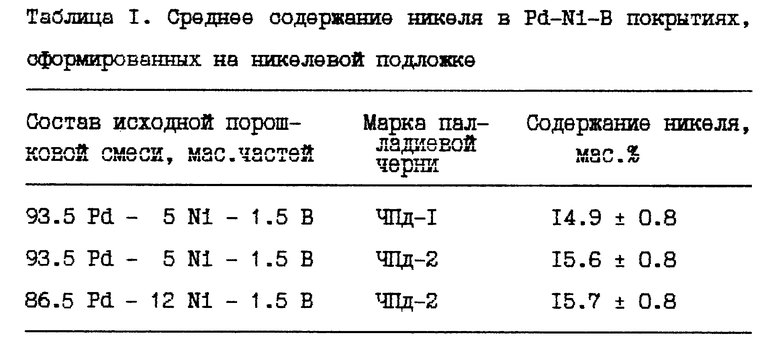

В табл. 1 (табл. 1, 2) представлено содержание никеля в покрытиях, сформированных на никелевой подложке (данные получены методом электронно-зондового микроанализа). Содержание никеля в составе покрытия складывается из никеля, введенного в состав исходной порошковой смеси, и никеля, растворившегося в расплаве в момент формирования.

Из табл. 1 видно, что конечное содержание никеля в составе Pd-Ni-B покрытия не зависит от содержания никеля в составе исходной композиции и равняется концентрации насыщения 15,4 ± 0,8 мас.% Ni.

Таким образом, введение никеля в состав исходной композиции затормаживает растворение твердой никелевой подложки, т.е. снижает агрессивность расплава по отношению к защищаемому металлу. При этом введение никеля в состав композиции не приводит к изменению фазового состава покрытия, т.е. к изменению его эксплуатационных качеств.

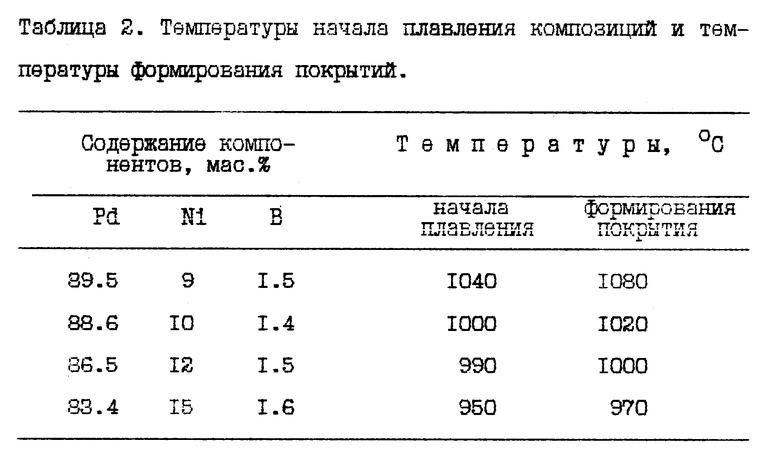

В табл. 2 приведено обоснование заявляемых интервалов компонентов по температуре формирования покрытий (данные получены методом дифференциально-термического анализа).

Составы с содержанием никеля ниже 10 мас.% Ni не могут быть использованы ввиду их высокой агрессивности по отношению к защищаемому металлу. Вследствие невысокого содержания никеля в составе композиции данные составы характеризуются достаточно сильным растворением твердого металла в расплаве покрытия. Кроме того, температура формирования данных покрытий превышает 1080oC, что приводит к ухудшению свойств защищаемого металла (при формировании покрытий из никелевых сплавах бор диффундирует по границам зерен подложки, образуя бориды, и при достижении температуры эвтектики Ni-Ni3B /1080oC/ появляется жидкая фаза). Такая агрессивность расплава приводит к диспергированию зерен и разрушению защищаемого металла.

Максимальная температура службы покрытия должна быть ниже температуры появления жидкой фазы. Составы с содержанием никеля свыше 15 мас.% не могут быть использованы для получения покрытий - начало плавления данных композиций ниже 950oC.

Кроме того, составы с содержанием никеля свыше 15 мас.% использовать нецелесообразно, так как в них содержание никеля превышает концентрацию насыщения расплава элементом подложки, и в составе покрытия снижается концентрация коррозионно-стойкого элемента-палладия.

Таким образом, заявляемый состав композиции на основе палладия позволяет защитить металлы и сплавы от разрушения в агрессивных средах при температурах до 950oC

Литература

1. Е.А.Антонова, Л.П.Петрова, Л.П.Ефименко. Исследование условий формирования и структуры Pd-Si покрытий, полученных контактным плавлением. В сб. Жаростойкие неорганические покрытия. Л.: Наука, 1990, с. 44-49

2. Л. П. Ефименко. Растворение железа в тонких слоях расплавов Fe-B и Ni-B. Известия Академии наук. Металлы. 1994, N 4, с. 13-17н

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЛАВ ДЛЯ БОРИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1991 |

|

RU2031972C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИОБЛЕДЕНИТЕЛЬНОГО ПОКРЫТИЯ | 1998 |

|

RU2156786C2 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1998 |

|

RU2138466C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1996 |

|

RU2112075C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ИЗДЕЛИЯ | 1992 |

|

RU2069208C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2001 |

|

RU2204532C2 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| Композиционный материал для покрытий | 1988 |

|

SU1588789A1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

Изобретение относится к составам композиций на основе палладия. Композиция на основе палладия содержит следующие компоненты, мас.%: палладий 83,4 - 88,6, никель 10,0 - 15,0, бор 1,4 - 1,6. Технический эффект заключается в том, что данная композиция позволяет защитить металлы и сплавы от разрушения в агрессивных средах при температурах до 950oС. 2 табл.

Состав композиции на основе палладия, содержащий бор и никель, отличающийся тем, что указанные компоненты содержатся в следующем соотношении, мас.%:

Палладий - 83,4 - 88,6

Никель - 10,0 - 15,0

Бор - 1,4 - 1,6

| US 4387072 A, 07.06.83 | |||

| СПЛАВ НА ОСНОВЕ ПАЛЛАДИЯВоАсоюдняйвлтентио-твхийчвена*'. А^*,«т»**^Шд^. | 0 |

|

SU250457A1 |

| СПЛАВ НА ОСНОВЕ ПАЛЛАДИЯ | 0 |

|

SU390176A1 |

| US 4046561 C, 06.09.77 | |||

| DE 3725290 A1, 16.02.89 | |||

| ДЮБЕЛЬ СОЕДИНИТЕЛЬНОГО УСТРОЙСТВА | 2010 |

|

RU2523971C2 |

| Время-импульсное вычислительное устройство | 1983 |

|

SU1123038A1 |

| EP 86108358 A, 11.03.87. | |||

Авторы

Даты

1999-07-10—Публикация

1995-08-08—Подача