Область техники, к которой относится изобретение

Изобретение относится к области пайки, а именно к изысканию высокотемпературных припоев, которые могут быть использованы для неразъемного соединения изделий из коррозионностойких жаропрочных сталей и сплавов, в частности для соединения между собой изделий из нержавеющей стали или из никелевых сплавов.

Уровень техники

Перспективными припоями для пайки коррозионностойких, жаропрочных сталей и сплавов являются никелевые припои, так как изделия, полученные с помощью этих припоев, можно эксплуатировать при высоких температурах (600…800°С) в активных средах. На практике нашли применение сложнолегированные никелевые сплавы-припои. Снижение температуры плавления никелевых припоев достигается при легировании такими элементами, как Р, Si, В, Mn.

Для повышения характеристик прочности и жаростойкости никелевого припоя в него добавляется хром. Однако, поскольку припои системы Ni-Cr имеют высокую температуру плавления, это ограничивает область их применения. Снижение температуры плавления никель-хромовых припоев достигается введением в их состав кремния, а также бора, фосфора и марганца, образующих с никелем эвтектики или легкоплавкие твердые растворы [Лашко С.В., Лашко Н.Ф. «Пайка металлов», 4-е изд., М., Машиностроение, 1988, стр. 376].

Наиболее близким аналогом заявленного изобретения является способ получения быстрозакаленного аморфного припоя на основе никеля для пайки изделий из нержавеющей стали, припой, паяное соединение и способ его получения, известные из публикации «Аморфные припои для пайки нержавеющей стали и титана и структура паяных соединений», Максимова С.В. Сборник «Адгезия расплавов и пайка материалов», Киев, Наукова думка, вып. 40, 2007, стр. 70-81. В статье указано, что для производства припоев в аморфном состоянии наиболее широко применяется метод быстрого затвердевания расплава на внешней поверхности быстровращающегося диска-холодильника. Жидкий металл проходит через сопло и попадает на внешнюю поверхность вращающегося диска, где затвердевает в виде тонкой ленты, которая снимается с диска за счет центробежных сил. Благодаря быстрому охлаждению при получении аморфных припоев зародыши кристаллической твердой фазы не успевают образовываться, а жидкая фаза остается метастабильной или образует так называемое металлическое стекло (неравновесный твердый раствор с избыточной концентрацией растворенных компонентов). Именно, отсутствием зерен, неоднородностей, возникающих по их границам, а также отсутствием кристаллической симметрии и определяются такие свойства аморфных припоев как высокая химическая однородность припоя, которая обеспечивает узкий интервал плавления, равномерность расплавления по объему, хорошее смачивание паяемой поверхности, высокую капиллярную активность припоя и высокую диффузионную активность его компонентов. Кроме того, из аморфных припоев можно изготовлять закладные элементы требуемых размеров и таким образом строго дозировать количество припоя. Описан состав и свойства аморфных припоев системы Ni-7Cr-4,5Si-3Fe-3,2В толщиной 40 мкм. Паяное соединение получали при изготовлении многослойных элементов пластинчато-ребристых теплообменников из нержавеющей стали 12Х18Н10Т. Припой в виде аморфной фольги закладывали между соединяемыми пластинами и паяли в вакуумной печи при разрежении рабочего пространства до 1,33⋅10-4 Па. Температура пайки составляла 1050°С с выдержкой 3 мин. Образцы охлаждали вместе с печью до комнатной температуры.

Металлографические и микрорентгеноспектральные исследования показали, что структуры металла шва и галтельного участка паяного соединения существенно отличаются как по морфологическим признакам, так и по химическому составу. В частности, структура центральной части шва, ширина которого не превышает 30-40 мкм, была представлена твердым раствором на основе никеля (71,46%), содержащим железо (15,06%), хром (8,86%), кремний (3,78%) и незначительные количества титана и марганца (составляющих элементов основного металла). Бор в данном участке шва отсутствует.

Во время пайки происходит активное взаимодействие жидкого припоя с твердым основным металлом. Бор нерастворим ни в никелевой матрице паяного шва, ни в паяемом материале, а его диффузионная активность намного превышает таковую для других элементов, составляющих припой. Бор активно диффундирует из жидкого металла шва в паяемый материал, прилегающий ко шву. В направлении от межфазной границы вглубь основного металла образуется боридная сетка по границам зерен основного металла. Проникновение бора в основной металл происходит на расстояние около 40 мкм от границы шов - основной металл.

Структура паяных швов элементов теплообменных устройств из нержавеющей стали 12Х18Н10Т, полученных с помощью аморфных припоев на никелевой основе (Ni-7Cr-4,5Si-3Fe-3,2В), неоднородна по длине соединения, как по морфологическим характеристикам, так и по химическому составу, и значительно зависит от толщины жидкого металла в шве, то есть от величины зазора. Недостатком прототипа является наличие гетерогенностей в паяном шве, вызванное использованием бора в составе припоя, что приводит к понижению усталостной прочности и коррозионной стойкости паяного соединения. При этом снижение массовой доли бора в составе припоя не решает полностью проблему. Следовательно, необходимо исключить бор из состава припоя.

Однако бор является основной легирующей добавкой сплава-прототипа, которая делает сплав припоем. Помимо этого бор является аморфизирующей добавкой. Если исключить бор и добавить вместо него другие традиционные элементы, снижающие температуру плавления, например олово или германий, то аморфный сплав в виде фольги или ленты не получится, так как в этом случае не будут выполняться критерии аморфизации, в частности по причине хрупкости и высокой микротвердости сплава.

Известно легирование никелевых сплавов бериллием, которое обеспечивает высокую твердость и прочность сплавов, а также коррозионную стойкость поверхностей изделий изготовленных из этих сплавов («Физическое материаловедение» под общей ред. Б.А. Калина. - М.: МИФИ, 2012. Том 6. «Конструкционные материалы ядерной техники», стр. 672).

Кроме того, согласно с диаграммой состояния системы Be-Ni бериллий образует эвтектику с никелем при 23,8 ат. % Be с температурой плавления 1150°С, соответствующей требованиям для разработки припоя.

Сплавы на основе никеля, легированные хромом и бериллием, известны из уровня техники и нашли применение в стоматологии, см. патент US 2089587, С22С 19/05, публ. 10.08.1937, а также при изготовлении конструкционных материалов, см. патент US 3753800, С22С 19/05, публ. 21.08.1973.

Из описания патента Великобритании GB 2116212, B23K 35/30; С22С 19/05, опубликованного 21.09.1983, известен припой для получения паяных соединений из нержавеющей стали и сплавов на основе никеля, содержащий компоненты в следующем соотношении, мас. %: никель 55-70, хром 0,5-10, олово 25-40, компонент, выбранный из группы, включающей один или более элементов, таких как бериллий, кремний, бор, фосфор, титан, ванадий, марганец, железо, германий, ниобий, молибден, палладий, индий, тантал и вольфрам, в сумме, в количестве 0,3-6 мас. %.

В патенте указано, что добавление в припой бериллия, кремния и марганца повышает термостойкость сплава. Добавление бериллия, кремния, фосфора, германия и индия позволяет уменьшить температуру плавления сплава, а также улучшить текучесть расплава. Припой используется в виде порошка для ремонта декоративных изделий, таких как часы, для пайки в защитной атмосфере ремешка и корпуса часов из коррозионно-стойкого металла или сплава, например из нержавеющей стали и сплавов на основе никеля.

Следует отметить, что обязательным компонентом указанного припоя является олово. Именно олово обеспечивает эффект снижения температуры плавления припоя, так что содержание олова в припое должно быть не менее 25% по весу. Как указано в описании патента GB 2116212, содержание в составе припоя олова менее 25% по весу приводит к тому, что температура плавления припоя поднимается выше 1200°С (то есть выше температуры рекристаллизации нержавеющей стали).

Следует отметить, что припои, содержащие олово, в настоящее время не применяются для изготовления жаропрочных и жаростойких изделий для атомной и космической областей техники.

Другим недостатком припоя по патенту GB 2116212 является то, что его нельзя изготовить в виде быстрозакаленной ленты аморфной или субмикрокристаллической структуры по причине хрупкости и высокой микротвердости литого сплава.

Сущность изобретения

Изобретение направлено на решение задачи получения безбористого припоя на основе никеля в виде быстрозакаленной ленты аморфной или субмикрокристаллической структуры. Припой должен обеспечивать приемлемую для коррозионностойких сталей температуру пайки, однородность паяного шва, обеспечивающую хорошую коррозионную стойкость и повышенную прочность паяного изделия.

Техническим результатом изобретения является повышение структурной однородности зоны паяного шва и прочности соединения изделий из коррозионностойкой стали 12Х18Н10Т.

Поставленная задача решается путем разработки быстрозакаленного безбористого припоя на основе никеля системы Ni-Cr-Si-Be для пайки изделий из коррозионностойкой стали.

Заявлен быстрозакаленный безбористый припой для пайки деталей из коррозионностойкой стали, выполненный в виде гибкой ленты из сплава на основе никеля, содержащего хром и кремний. Припой дополнительно содержит бериллий при следующем соотношении компонентов, мас. %:

При этом температура плавления заявленного припоя составляет 1050-1200°С.

Припой дополнительно может содержать кальций в количестве 0,05-0,15 мас. %.

В предпочтительном варианте осуществления изобретения температура плавления припоя составляет 1120-1150°С.

Заявленный припой в оптимальном варианте содержит компоненты в следующем соотношении, мас. %:

При этом указанный состав припоя дополнительно может содержать кальций в количестве 0,1 мас. %.

Припой выполнен в виде ленты толщиной 25-50 мкм и шириной 8-22 мм. Лента быстрозакаленного припоя имеет аморфную или субмикрокристаллическую структуру.

Способ получения быстрозакаленного безбористого припоя для пайки деталей из коррозионностойкой стали, который выполнен в виде гибкой ленты из сплава на основе никеля, включает в себя выплавку никелевого сплава, подачу полученного расплава на внешнюю поверхность вращающегося закалочного диска для получения гибкой ленты при отверждении припоя с последующим снятием ленты с диска за счет центробежных сил. При этом выплавляют никелевый сплав, содержащий хром, кремний и бериллий, при следующем соотношении компонентов, мас. %: хром 3-12, кремний 4-7, бериллий 2,5-5, никель - остальное, имеющий температуру плавления 1050-1200°С, который после выплавки подвергают индукционному переплаву, и затем расплав подают на закалочный медный диск, вращающийся со скоростью 15-30 м/с, при давлении эжекции инертного газа 0,2-0,7 кг/см2 и температуре разливки 1250-1350°С.

В предпочтительном варианте осуществления заявленного способа на этапе выплавки никелевого сплава в расплав дополнительно вводят кальций в количестве 0,05-0,15 мас. %.

При осуществлении заявленного способа микротвердость полученного никелевого сплава составляет по Виккерсу 300-550 Hv.

При осуществлении заявленного способа скорость закалки при подаче расплава на закалочный медный диск составляет 105-106°С/с.

Применение заявленного припоя указанного выше состава заключается в том, что его используют для получения паяного соединения деталей из коррозионностойкой стали 12Х18Н10Т с пределом прочности 520±20 МПа.

Способ получения паяного соединения деталей из коррозионностойкой стали 12Х18Н10Т заключается в том, что осуществляют пайку деталей в условиях вакуума (1-5)⋅10-5 мм рт.ст. при нагреве деталей до температуры пайки 1130-1170°С со скоростью 20°С/мин с последующей выдержкой 30-60 мин и охлаждением паяного соединения с печью, при этом используют быстрозакаленный безбористый припой описанного выше состава.

Способ получения паяного соединения деталей из коррозионностойкой стали 12Х18Н10Т предусматривает осуществление пайки в вакуумной печи электросопротивления.

Бериллий, в отличие от бора, который используется в прототипе, хорошо растворяется в никеле при высоких температурах, при этом он имеет близкую к бору диффузионную активность. Легирование бериллием приводит к уменьшению температуры плавления Ni сплавов, однако этого не достаточно, чтобы снизить температуру плавления припоя ниже 1200°С. В заявленном изобретении снижение температуры плавления сплава на основе никеля достигается совместным действием бериллия с кремнием, которые при выбранном соотношении компонентов образуют тройную эвтектику Ni-Be-Si с обеспечением температуры плавления припоя в диапазоне 1100-1170°С.

Оптимальным вариантом формы выпуска данного припоя для пайки коррозионностойких сталей является: припой на основе никеля, содержащий хром, кремний и бериллий в указанном соотношении, выполненный в виде гибкой ленты толщиной 25-50 мкм, шириной 10-20 мм. Паяные соединения изделий из коррозионностойких сталей типа 12Х18Н10Т, полученные с помощью этого припоя, характеризуются отсутствием гетерогенностей (выделений хрупких интерметаллидных фаз) в шве и в околошовной зоне, а также повышенной прочностью.

Изобретение иллюстрируется примерами получения и использования припоя.

Пример 1

Предлагаемый припой получают путем вакуумно-индукционной плавки исходных компонентов никелевого сплава, разливки его в медные изложницы, последующего индукционного переплава полученного слитка, затем слиток расплавляют и методом быстрого затвердевания расплава на установке «Кристалл-702» в атмосфере инертного газа получают ленту припоя литьем на закалочный медный диск, вращающийся со скоростью 15-30 м/с, при давлении эжекции 0,2-0,7 кг/см2 при температуре разливки 1250-1350°С. Толщина полученной ленты составляет 25-50 мкм, ширина 10-20 мм ±2 мм. Лента, полученная в результате закалки, является гибкой (не хрупкой) и имеет субмикрокристаллическую структуру.

Образцы из стали 12Х18Н10Т спаяны быстрозакаленным припоем в виде ленты, содержащим компоненты в следующем соотношении, мас. %: хром 7, кремний 5, бериллий 3, никель - остальное. Пайку образцов из коррозионностойкой стали 12Х18Н10Т осуществляли с использованием вакуумной печи сопротивления с экранной теплоизоляцией (СШВЭ) в условиях вакуума (1÷5)×10-5 мм рт.ст. Нагрев до температуры пайки 1130-1170°С проводили со скоростью 20°С/мин, время выдержки составило 30-60 мин. Охлаждение паяного изделия осуществляли с печью.

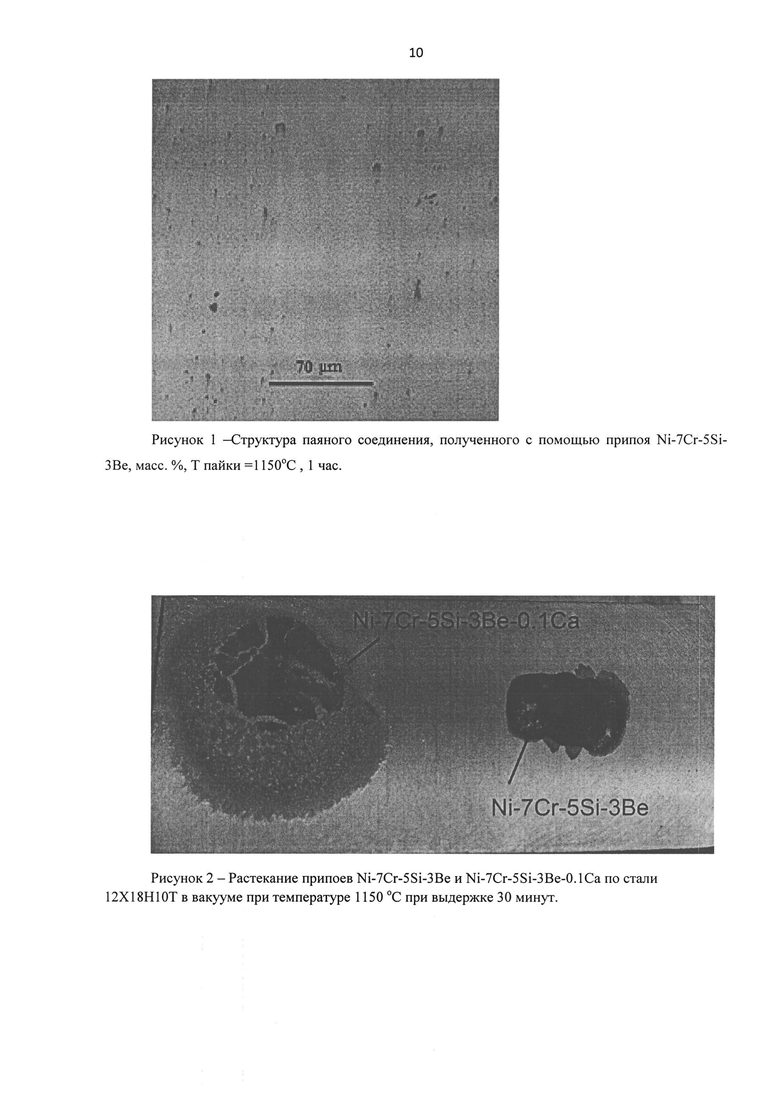

В результате механических испытаний паяных образцов зафиксировано повышение прочности паяного соединения по сравнению с используемым бористым припоем. Металлографические исследования паяных соединений показали, что во время пайки при выдержке 60 минут и температуре 1150°С при зазоре 60-70 мкм происходит полное зарастание шва. В структуре шва паяного соединения отсутствуют интерметаллидные фазы (см. рис. 1). При испытании на растяжение образцов из стали 12Х18Н10Т (ГОСТ 28830-90), спаянных припоем в виде быстрозакаленной ленты, содержащим, мас. %: хром 7; кремний 5; бериллий 3, никель – остальное, при 1150°С, при выдержке 30 мин, получены значения предела прочности 520 МПа. При этом разрушение образцов проходило не по паяному соединению, а по основному материалу (стали), следовательно, соединение может выдержать нагрузки, большие чем исходная сталь, то есть больше 520±20 МПа. Соединения, полученные при тех же условиях бористым припоем - прототипом: Ni-7Cr-4,5Si-3Fe-2,6В, имеют предел прочности 420±20 МПа. Таким образом, соединения, полученные с помощью заявленного припоя Ni-7Cr-5Si-3Be, показали лучшие прочностные свойства по сравнению с соединениями, паяными бористым припоем.

Пример 2

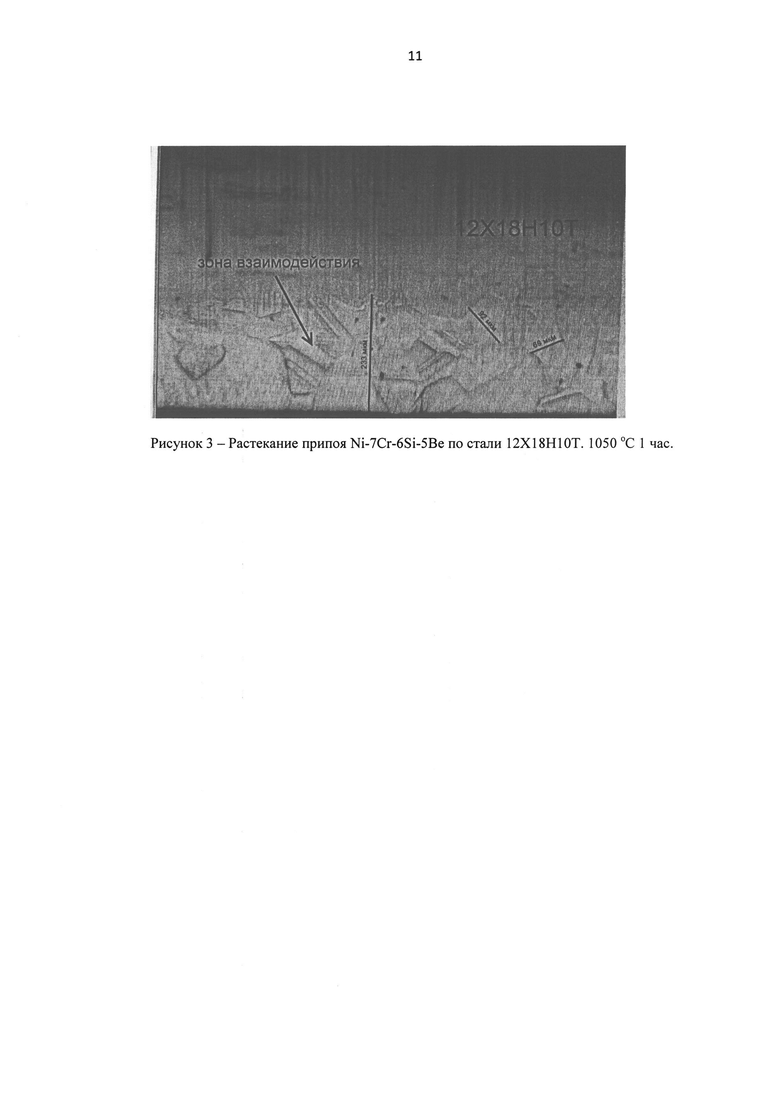

Припой получили тем же методом, который описан в примере 1, при следующем соотношении компонентов, мас. %: хром 7, кремний 5, бериллий 3, кальций 0,1, никель - остальное. Дополнительное введение кальция в состав припоя позволило улучшить его растекание в процессе получения паяного изделия (см. рис. 2). Введение кальция в состав ленточного быстрозакаленного безбористого припоя на основе никеля опробовали в количестве 0,05-0,15 мас. %. Все пробы показали улучшение характеристик растекания припоя в процессе получения паяного изделия.

Пример 3

Припой получили тем же методом, который описан в примере 1, при следующем соотношении компонентов, мас. %: хром 7, кремний 6, бериллий 5, никель - остальное.

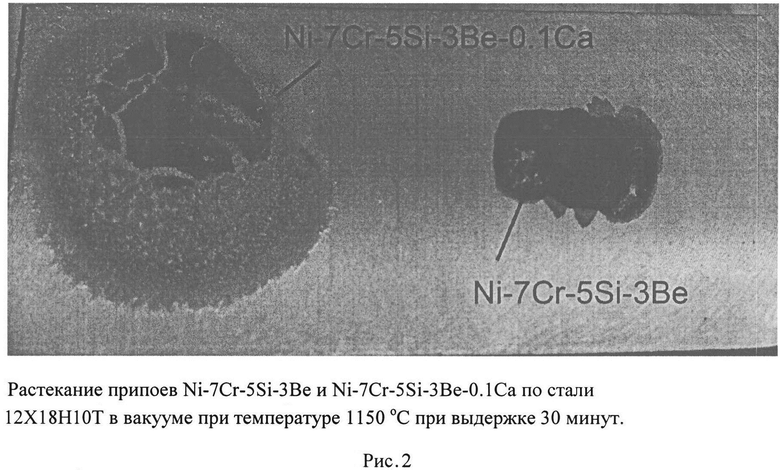

Паяное соединения получили из стали 12Х18Н10Т. В процессе получения паяного соединения провели эксперимент по растеканию припоя указанного состава при температуре 1050°С и 1100°С по стали 12Х18Н10Т в течение 1 часа. Получали хорошее взаимодействие припоя со сталью (рис. 3).

Проведенные исследования по изучению свойств нового припоя доказали достижение заявленного технического результатом изобретения, заключающегося в повышении структурной однородности зоны паяного шва и прочности соединения изделий из коррозионностойкой стали 12Х18Н10Т.

Все механические испытания паяных образцов из стали 12Х18Н10Т показали повышение прочности паяного соединения до значения 520±20 МПа и выше, а паяные образцы, полученные с использованием бористого припоя на основе никеля, выбранного за прототип, имеют предел прочности не выше 420±20 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОЗАКАЛЕННЫЙ ПРИПОЙ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА-ЦИРКОНИЯ | 2013 |

|

RU2517096C1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Способ получения паяного соединения молибдена и графита | 2016 |

|

RU2646300C2 |

| Припой для диффузионной пайки жаропрочных никелевых сплавов | 1991 |

|

SU1773649A1 |

| Аморфный припой для пайки сталей и сплавов | 1991 |

|

SU1816611A1 |

| Припой для пайки никелевых сплавов | 1991 |

|

SU1780966A1 |

| ПРИПОЙ ДЛЯ ПАЙКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ И СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2096150C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2004 |

|

RU2278011C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2334606C1 |

| ЛИСТ ТВЕРДОГО МЕТАЛЛИЧЕСКОГО ПРИПОЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2317185C2 |

Изобретение может быть использовано для соединения пайкой изделий из коррозионностойких жаропрочных сталей и сплавов, в частности, для соединения изделий из стали 12Х18Н10Т. В соответствии со способом получения быстрозакаленного безбористого припоя после выплавки никелевый сплав подвергают индукционному переплаву, а ленту припоя получают литьем на закалочный медный диск, вращающийся со скоростью 15-30 м/с при давлении эжекции инертного газа 0,2-0,7 кг/см2 при температуре разливки 1250-1350°С. Припой имеет следующий состав, мас.%: хром 3-12, кремний 4-7, бериллий 2,5-5, никель остальное. Припой изготавливают в виде быстрозакаленной гибкой ленты с аморфной или субмикрокристаллической структурой. Пайку осуществляют в условиях вакуума (1÷5)×10-5 мм рт.ст. путем нагрева до температуры 1130-1170°С со скоростью 20°С/мин с последующей выдержкой 30-60 мин и охлаждением паяного изделия с печью. Паяное соединение из стали 12Х18Н10Т, полученное с использованием данного припоя, характеризуется пределом прочности соединения 520±20 МПа. Изобретение обеспечивает повышение структурной однородности зоны паяного шва и прочности соединения изделий. 4 н. и 10 з.п.ф-лы, 3 ил., 3 пр.

1. Быстрозакаленный безбористый припой для пайки деталей из коррозионностойкой стали, выполненный в виде гибкой ленты из сплава на основе никеля, содержащего хром и кремний, отличающийся тем, что он дополнительно содержит бериллий при следующем соотношении компонентов, мас. %:

при этом температура плавления припоя составляет 1050-1200°С.

2. Припой по п.1, отличающийся тем, что он дополнительно содержит кальций в количестве 0,05-0,15 мас. %.

3. Припой по п.1, отличающийся тем, что его температура плавления составляет 1120-1150°С.

4. Припой по п.1, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:

5. Припой по п.4, отличающийся тем, что он дополнительно содержит кальций в количестве 0,1 мас.%.

6. Припой п. 1, отличающийся тем, что он выполнен в виде ленты толщиной 25-50 мкм и шириной 8-22 мм.

7. Припой по любому из пп. 1-6, отличающийся тем, что он - лента быстрозакаленного припоя, имеет аморфную или субмикрокристаллическую структуру.

8. Способ получения быстрозакаленного безбористого припоя для пайки деталей из коррозионностойкой стали в виде гибкой ленты из сплава на основе никеля, включающий выплавку никелевого сплава, подачу полученного расплава на внешнюю поверхность вращающегося закалочного диска с получением гибкой ленты при отверждении припоя и снятие ленты с диска за счет центробежных сил, при этом выплавляют никелевый сплав, содержащий хром, кремний и бериллий, при следующем соотношении компонентов, мас.%: хром 3-12, кремний 4-7, бериллий 2,5-5, никель остальное, имеющий температуру плавления 1050-1200°С, который после выплавки подвергают индукционному переплаву, и затем расплав подают на закалочный медный диск, вращающийся со скоростью 15-30 м/с, при давлении эжекции инертного газа 0,2-0,7 кг/см2 и температуре разливки 1250-1350°С.

9. Способ по п. 8, отличающийся тем, что на этапе выплавки никелевого сплава в него дополнительно вводят кальций в количестве 0,05-0,15 мас.%.

10. Способ по п. 8, отличающийся тем, что микротвердость никелевого сплава составляет по Виккерсу 300-550 Hv.

11. Способ по п. 8, отличающийся тем, что скорость закалки при подаче расплава на закалочный медный диск составляет 105-106°С/с.

12. Применение припоя по любому из пп.1-7 для получения паяного соединения деталей из коррозионностойкой стали 12Х18Н10Т с пределом прочности 520±20 МПа.

13. Способ получения паяного соединения деталей из коррозионностойкой стали 12Х18Н10Т, заключающийся в том, что осуществляют пайку деталей в условиях вакуума (1-5)⋅10-5 мм рт.ст. при нагреве деталей до температуры пайки 1130-1170°С со скоростью 20°С/мин с последующей выдержкой 30-60 мин и охлаждением паяного соединения с печью, при этом используют быстрозакаленный безбористый припой по любому из пп.1-7.

14. Способ по п.13, отличающийся тем, что пайку осуществляют в вакуумной печи электросопротивления.

| Способ бланширования нарезанного ломтями картофеля и овощей и устройство для осуществления способа | 1954 |

|

SU102555A1 |

| Способ получения ленты припоя непрерывным литьем | 1980 |

|

SU921739A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2418074C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2334606C1 |

| WO 9637335 A1, 28.11.1996 | |||

| US 4316572 A1, 23.02.1982. | |||

Авторы

Даты

2017-07-19—Публикация

2015-10-13—Подача