Изобретение относится к порошковой металлургии, в частности к составу композиционного материала для нанесения защитных покрытий на трущиеся детали химического и нефтяного оборудования.

Цель изобретения - повышение износостойкости и коррозионной стойкости покрытий в агрессивных средах.

Композиционный материал для покрытий имеет следующий состав: мас.%: бориды и/или силициды одного или нескольких переходных металлов IV А - VIII А групп Периодической системы 20-40, остальное - сплав на основе никеля состава, мас.Х: хром 7,5-35,ОJ кремний 23,0-7,0; бор 0,05-1,5; углерод 0,05-1,5; железо 15-30,0; никель остальное.

Изобретение иллюстрируется следующим примером.

Пример. Из порошков исходных компонентов (никель, хрома, кремния, бора, углерода, железа), взятых в нужном соотношении, готовили шликер (суспензупо) на спиртоводном растворе (1:1). Количество спиртоводного раствора составляло 30-35 мае.ч. на 100 мае.ч. сухого порошка смеси. Готовый шликер тщательно перемешивали и процеживали через сито.

Для удаления окисных пленок и придания шероховатости, поверхность покрываемого металла подвергали пескоструйной обработке и промывали органическим растворителем (бензин, ацетон 1

сл

эо эо 1

X)

ID

На очищаемую поверхность металла (СТ.З, Ст.0X18НЮТ и др.) наносили шликер пульверизацией, окунанием или обливом в зависимости от размеров детали, площади покрытия и степени доступности поверхности.

После сушки образцов в сушильном шкафу при 100-120 С в течение 10 - 15 мин производили обжиг в вакуумной печи при остаточном давлении не ниже - рт.ст. Температура и время обжига в зависимости от .-состава покрытия и размера деталей составляли 1000-1100°С, 10-30 мин. За один прием нанесения получали слей 0,1- 0,12 мм (после обжига). Для получения нужной толщины покрытия операции наиесения, сушки и обжига повторяли, Общая толщина покрытия составляла 0,6-0,9 мм.

На сформированный слой этого сплава наносили слой шликера из тугоплавкого наполнителя (одно или несколько соединений из группы боридов и/или силицидов переходных металлов) и сплавляли в вакууме при 1040-1100 0, Тугоплавкие соединения использовали в виде порошков готовых сплавов или из порошков исходных элементов в соответствии со стехиометрическим составом.

Чередованием и последовательным обжигом слоев из матричного сплава и тугоплавкого наполнителя получали покрытие заданной толщины. Верхний слой покрытия должен состоять из тугоплавкого соединения. Соотношение слоев из матричного сплава и туго0

5

0

5

0

5

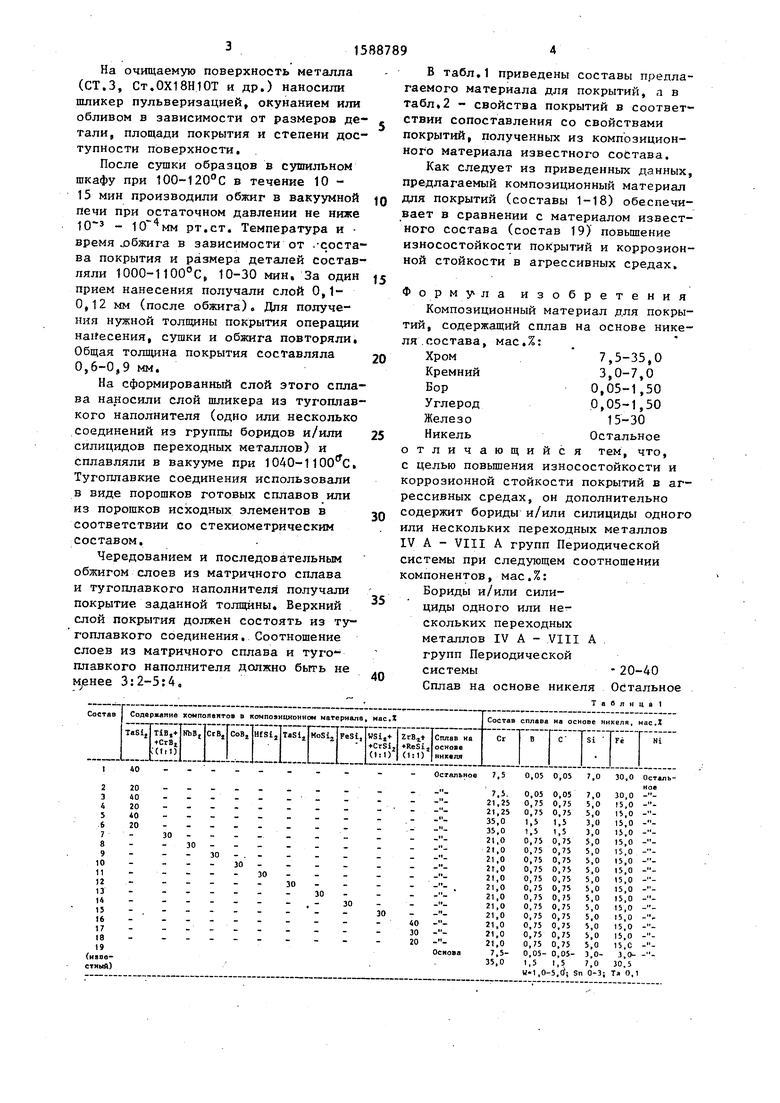

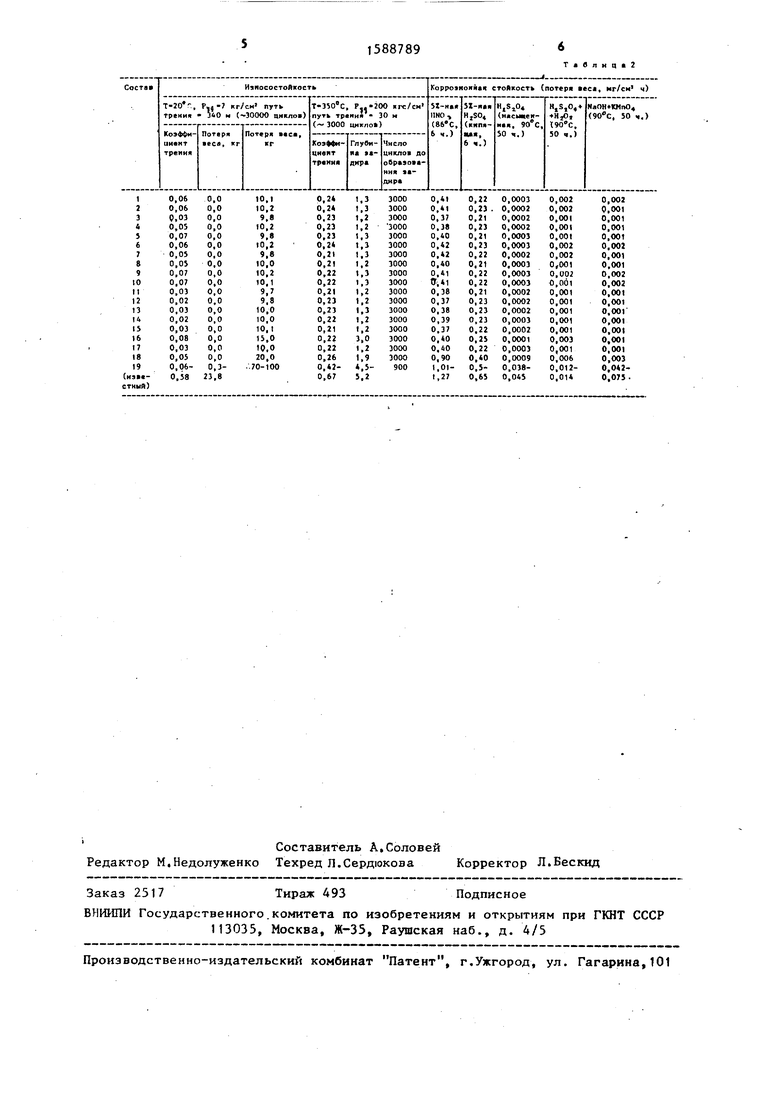

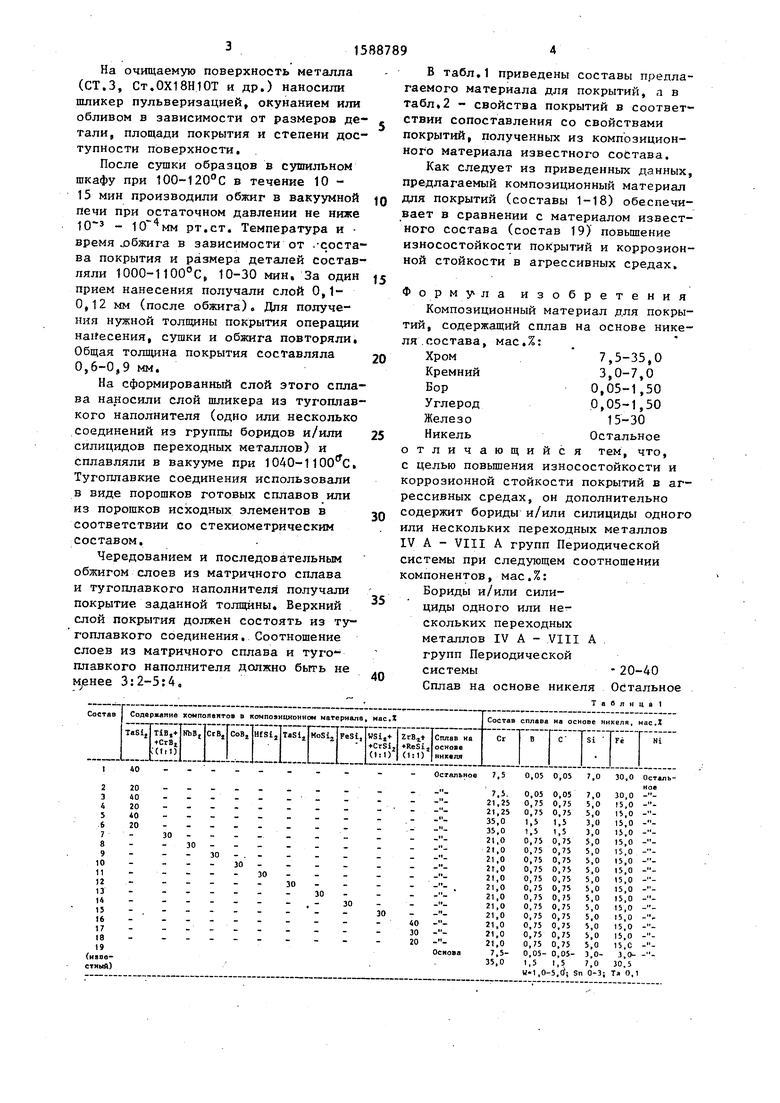

В табл.1 приведены составы предлагаемого материала для покрытий, а в табл,2 - свойства покрытий в соответствии сопоставления со свойствами покрытий, полученньк из композиционного материала известного состава.

Как следует из приведенных данных, предлагаемый композиционный материал для покрытий (составы 1-18) обеспечивает в сравнении с материалом известного состава (состав 19) повьш1ение износостойкости покрытий и коррозионной стойкости в агрессивных средах.

Формула изобретения

Композиционный материал для покрытий, содержащий сплав на основе никеля, состава, мас,%:

Хром 7,5-35,0

Кремний3,0-7,0

Бор0,05-1,50

Углерод0,05-1,50

Железо15-30

НикельОстальное

отличающийся тем, что, с целью повьштения износостойкости и коррозионной стойкости покрытий в агрессивных средах, он дополнительно содержит бориды и/или силициды одного или нескольких переходных металлов IV А - VIII А групп Периодической системы при следующем соотношении компонентов, мае,%: Бориды и/или силициды одного или не скольких переходных металлов IV А - VIII А . групп Периодической

Составитель А,Соловей Редактор М.Недолуженко Техред Л.Сердюкова Корректор Л.Бескид

Заказ 2517Тираж 493Подписное

ВНИИПИ Государственного.комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| НАНОСТРУКТУРНЫЕ СИСТЕМЫ ПОКРЫТИЙ, КОМПОНЕНТЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2352686C2 |

| МНОГОКОМПОНЕНТНОЕ ЗАЩИТНО-УПРОЧНЯЮЩЕЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2209193C1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Металлическая связка | 1980 |

|

SU865645A1 |

| ПОРОШКОВАЯ ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ ЗАЩИТНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1994 |

|

RU2078849C1 |

| СПОСОБ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 2007 |

|

RU2344180C2 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

Изобретение относится к порошковой металлургии, в частности к составу композиционного материала для нанесения защитных покрытий на трущиеся детали химического и нефтяного оборудования. Целью изобретения является повышение износостойкости и коррозионной стойкости покрытий в агрессивных средах. Композиционный материал для покрытий, содержащий сплав на основе никеля состава, мас.%: хром 7,5-35

кремний 3-7

бор 0,05-1,5

углерод 0,05-1,5

железо 15-30

никель остальное, дополнительно содержит бориды и/или силициды одного или нескольких переходных металлов IYA-YIIIA групп периодической системы в количестве 20-40 мас.%. Износостойкость покрытий повышается в 3-7 раз, коррозионная стойкость в растворах азотной и серной кислот повышается в 1,5-2,5 раза. 2 табл.

| Metal Progr, 1975, 107, № 5, P.90-92 | |||

| Патент США 4404049 кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| опублик | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1990-08-30—Публикация

1988-04-01—Подача