Изобретение относится к области строительства буровых скважин и может быть, в частности использовано для крепления обсадных колонн нефтяных и газовых скважин цементированием.

Известен способ цементирования скважин [1], перекрытых обсадными трубами, в котором устанавливают на устье скважины цементировочное оборудование, закачивают в скважину расчетное количество цементного раствора, опускают разделительную пробку, заполняют пространство, расположенное поверх нее, продавочной жидкостью, создают дополнительное давление на продавочную жидкость, продвигают и выталкивают цементный раствор в затрубное пространство до тех пор, пока пробка не дойдет до кольца "стоп", что отмечается повышением давления в нагнетательной линии. После этого оставляют скважину под давлением до полного затвердения цементного раствора, а затем снижают давление.

Основной недостаток рассмотренного способа состоит в том, что давление, создаваемое на продавочную жидкость, передается на обсадные трубы, которые при этом увеличиваются в диаметре (расширяются), а при снижении давления после полного затвердения цементного раствора - испытывают обратную деформацию (сжимаются). Это может привести к образованию микрозазоров между трубами, цементным кольцом и породой, а также к образованию микротрещин в самом цементном кольце, т.е. к образованию микроканалов, по которым флюиды могут перетекать из пласта в пласт, что является недопустимым.

Другой недостаток рассмотренного способа состоит в том, что при непосредственном контакте цементного и бурового растворов происходит их перемешивание, что снижает качество цементирования.

Наиболее близким к предлагаемому способу по своей технической сущности и достигаемому техническому эффекту является способ [2], принятый нами за прототип.

В этом способе перед закачкой цемента в скважину опускают нижнюю разделительную пробку, имеющую осевое отверстие, закрытое мембраной, закачивают расчетное количество цементного раствора, опускают верхнюю разделительную пробку, заполняют пространство, расположенное поверх нее, продавочной жидкостью, создают дополнительное давление на продавочную жидкость и продвигают цементный раствор, заключенный между верхней и нижней пробками, до тех пор, пока нижняя пробка не сядет на кольцо "Стоп", разрушают мембрану нижней пробки, продолжая поддерживать давление на продавочную жидкость, и через образовавшееся отверстие выталкивают цементный раствор в затрубное пространство до тех пор, пока верхняя пробка не сядет на нижнюю, что отмечается повышением давления в нагнетательной линии. После этого оставляют скважину под давлением до полного затвердения цементного раствора, а затем снижают давление.

В этом способе установка нижней пробки перед закачкой цементного раствора позволяет избежать перемешивания цементного и бурового растворов и повысить качество цементирования по сравнению с рассмотренным аналогом, однако основной недостаток аналога - возможность образования микрозазоров между породой, цементным кольцом и наружной стенкой обсадных труб, а также микротрещин в самом цементном кольце, при снижении давления после полного затвердения цементного раствора, а следовательно, и возможность межпластовых перетоков флюидов не устраняется.

Цель предлагаемого технического решения состоит в повышении качества цементирования путем исключения возможности образования микрозазоров и микротрещин при снижении давления, являющихся микроканалами для межпластовых перетоков флюидов.

Эта цель достигается тем, что, после выталкивания цементного раствора в затрубное пространство и стыковки верхней и нижней пробок, их положение фиксируют при помощи автоматически раскрывающегося при стыковке якоря, установленного на верхней пробке, и, непосредственно после раскрытия якоря, снижают давление на продавочную жидкость, не ожидая затвердения цементного раствора, причем в процессе затвердения последнего на него воздействуют вибратором, опускаемым в скважину на кабеле.

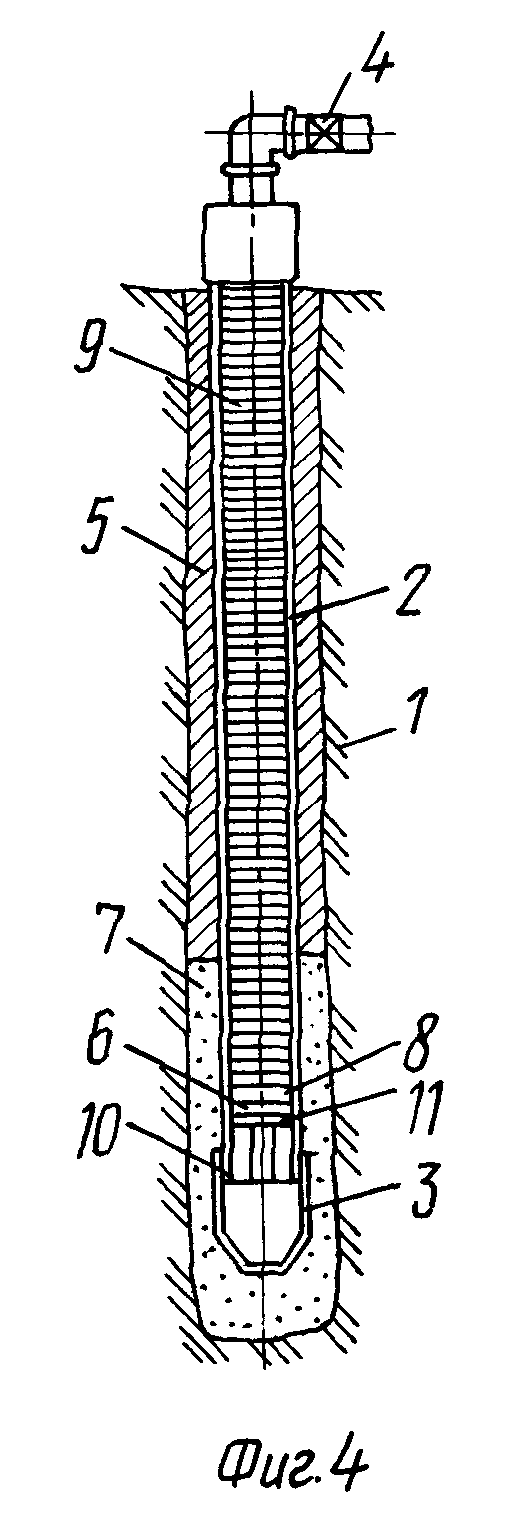

На фиг. 1 - 4 показана схема цементирования по предлагаемому способу.

Предлагаемый способ цементирования состоит в следующем.

На устье скважины 1, в которую опущена обсадная колонна 2 с башмаком 3, имеющим отверстия для прохода цементного раствора, устанавливают цементировочное оборудование 4. Опускают в скважину 1, заполненную буровым раствором 5, нижнюю разделительную пробку 6 с осевым отверстием, закрытым мембраной (на фиг. 1 - 4 отверстия в башмаке 3 и пробке 6, а также мембрана условно не показаны), и начинают закачку цементного раствора 7. Этот момент показан на фиг. 1. После закачки расчетного объема цементного раствора 7 в скважину 1 опускают верхнюю разделительную пробку 8, заполняют пространство над ней продавочной жидкостью 9, создают дополнительное давление на продавочную жидкость 9 и продвигают вниз цементный раствор 7, заключенный между нижней и верхней пробками 6 и 8 (фиг. 2). При этом якорь 10, установленный на верхней пробке 6 закрыт. После того, как нижняя пробка 6 сядет на кольцо "стоп" 11, мембрана нижней пробки 6 будет разрушена давлением и цементный раствор 7 через образовавшееся отверстие начнет выталкиваться в затрубное пространство, что иллюстрируется фиг.3. После выталкивания всего объема цементного раствора 7 в затрубное пространство верхняя пробка 8 сядет на нижнюю 6, что отмечается повышением давления в нагнетательной линии 12. При стыковке пробок якорь 10 автоматически раскроется и зафиксирует положение нижней и верхней пробок 6 и 8, тем самым изолируя внутритрубное пространство от затрубного (возможны различные варианты конструкции и механизма раскрытия якоря 10, поэтому на фиг. 1 - 4 этот элемент изображен схематически). Непосредственно после раскрытия якоря 10 снижают давление на продавочную жидкость 9 и в процессе затвердения цементного раствора 7 воздействуют на него вибратором, опускаемым в скважину 1 на кабеле.

Использование в предлагаемом способе якоря 10 для фиксации положения нижней и верхней пробок 6 и 8 позволяет приступить к снижению давления на продавочную жидкость 9, а следовательно, и на обсадные трубы 2, не ожидая затвердения цементного раствора. Это существенно уменьшает вероятность образования микрозазоров между породой, цементным кольцом и скважиной, а также микротрещин в самом цементном кольце, так как затвердение происходит в условиях максимально приближенных к тем, в которых будет эксплуатироваться скважина, что повышает качество цементирования. Достижению этой же цели способствует воздействие на цементный раствор 7 в процессе его затвердения вибратором, что, кроме того, дает возможность исключить из технологической цепочки обычно применяемые с тем же целевым назначением трудоемкие операции вращения и расхаживания обсадных колонн.

Источники информации

1. Амиров А.Д. и др. Капитальный ремонт нефтяных и газовых скваижн. М.: Недра, 1975, с. 310.

2. Логвиненко С.В. Техника и технология цементирования скважин. М.: Недра, 1978, с. 24 - 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1997 |

|

RU2134769C1 |

| Способ крепления потайной обсадной колонны ствола с вращением и цементированием зоны выше продуктивного пласта | 2020 |

|

RU2745147C1 |

| СПОСОБ СТЕПАНОВА ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ С ДВУМЯ ЦЕМЕНТИРОВОЧНЫМИ ПРОБКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299309C2 |

| Устройство для цементирования обсадных колонн через колонну труб малого диаметра | 1981 |

|

SU1002530A1 |

| СПОСОБ СТЕПАНОВА ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2293838C2 |

| СПОСОБ ИЗОЛЯЦИИ ПРОДУКТИВНОГО ПЛАСТА ПРИ ЦЕМЕНТИРОВАНИИ ОБСАДНОЙ КОЛОННЫ | 2006 |

|

RU2330933C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ МАЛОГО ДИАМЕТРА | 2012 |

|

RU2490426C1 |

| Устройство для двухступенчатого цементирования обсадных колонн | 1984 |

|

SU1289982A1 |

| Устройство для крепления скважины большого диаметра | 1987 |

|

SU1539319A1 |

| СПОСОБ МНОГОСТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН И КОМПЛЕКТ ОСНАСТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2576253C1 |

Изобретение относится к области бурения и может быть использовано для крепления обсадных колонн нефтяных и газовых скважин. В скважину опускают нижнюю разделительную пробку. Закачивают цементный раствор. Опускают верхнюю разделительную пробку. Заполняют пространство над ней продавочной жидкостью. Продавливают цементный раствор через мембрану нижней пробки. В момент стыковки верхней и нижней пробок их положение фиксируют якорем. Якорь установлен на верхней пробке. После раскрытия якоря снижают давление на продавочную жидкость. В процессе затвердения раствора на него воздействуют вибратором. Снижается вероятность образования микрозазоров и микротрещин. Повышается качество цементирования. 4 ил.

Способ цементирования скважин, в котором устанавливают на устье скважины цементировочное оборудование, опускают нижнюю разделительную пробку, имеющую осевое отверстие, закрытое мембраной, закачивают поверх нее расчетное количество цементного раствора, опускают верхнюю разделительную пробку, заполняют пространство поверх нее продавочной жидкостью, создают дополнительное давление на продавочную жидкость и продвигают цементный раствор до тех пор, пока нижняя пробка не сядет на кольцо "Стоп", разрушают мембрану нижней пробки, продолжая поддерживать давление на продавочную жидкость, и через образовавшееся отверстие выталкивают цементный раствор в затрубное пространство до тех пор, пока верхняя пробка не сядет на нижнюю, что отмечается повышением давления в нагнетательной линии, отличающийся тем, что в момент стыковки верхней и нижней пробок их положение фиксируют при помощи автоматически раскрывающегося в момент стыковки якоря, установленного на верхней пробке, и непосредственно после раскрытия якоря снижают давление на продавочную жидкость, не ожидая затвердения цементного раствора, причем в процессе затвердения последнего на него воздействуют вибратором, опускаемым в скважину на кабеле.

| Логвиненко С.В | |||

| Техника и технология цементирования скважин | |||

| - М.: Недра, 1978, с.24-28 | |||

| Устройство для цементирования скважин | 1984 |

|

SU1262025A1 |

| Устройство для цементирования обсадных колонн | 1985 |

|

SU1335676A1 |

| Устройство для контролируемого забойного цементирования скважин | 1985 |

|

SU1411440A1 |

| Способ цементирования обсадной колонны в буровых скважинах | 1987 |

|

SU1523653A1 |

| Устройство для обратного цементирования скважин | 1988 |

|

SU1625978A1 |

| Устройство для цементирования обсадных колонн | 1982 |

|

SU1079824A1 |

| SU 1177454 A, 07.09.85 | |||

| Способ цементирования обсадных колонн и устройство для его осуществления | 1991 |

|

SU1816847A1 |

| US 4512401 A, 23.04.85. | |||

Авторы

Даты

1999-07-10—Публикация

1997-06-11—Подача