Изобретение относится к области гидромашиностроения и может быть использовано в осевых прямоточных, малонапорных, реактивных пропеллерных турбинах для малых ГЭС.

Известна горизонтальная прямоточная осевая турбина, содержащая рабочее колесо, жестко соединенное с рабочим валом, вращающимся на двух точках опоры и соединенное с валом генератора. Перед горловиной камеры рабочего колеса установлен обтекатель, а в центре горловины размещена втулка, на которой закреплены лопасти колеса. Сзади горловины установлена S-образная отсасывающая труба, в которой находится рабочий вал. (См. книгу Г.И.Кривченко. Гидравлические машины. Турбины и насосы. М.: Энергоатомиздат. 1983. с. 48-49, рис.3.22.б.)

Известная турбина имеет следующие недостатки. Она имеет возможность размещать ограниченное количество лопастей рабочего колеса (не более четырех), а также размещение обтекателя перед горловиной рабочего колеса и S-образной отсасывающей трубы сзади горловины, обуславливающих, своим размещением, значительное гидросопротивление в потоке, что снижает КПД гидротурбины.

Известен гидроагрегат, содержащий гидротурбину, включающую статор, рабочее колесо, с установленной на валу втулкой с обтекателем, на которой закреплены лопасти и гидронасос, где втулка выполнена в виде полого цилиндра, а гидронасос размещен в его полости. (См. А.С. СССР N 1020616, F 03 B 13/00, опубл. 30.05.83, бюл. N 20, Гидроагрегат.).

В известном гидроагрегате в центральной части горловины рабочего колеса размещена втулка с обтекателем, на которой установлены лопасти. Такое размещение втулки и обтекателя также повышает гидросопротивление, что снижает эффективность работы гидроагрегата.

Ближайшим техническим решением, взятым за прототип, является устройство гидротурбины, содержащей корпус с водозаборником, направляющие лопатки и рабочее колесо с лопастями, прикрепленными к внутренней поверхности обода, установленного с зазором относительно корпуса, а также она снабжена вакуумной системой, включающей вакуумный насос с приводом от рабочего колеса, подключенный при помощи трубопровода к полости между ободом и корпусом (См. А. С. СССР N 1645589, МКИ F 03 B 11/06, опубл. 30.04.91, бюл. N 16. Гидротурбина.)

Известная конструкция гидротурбины исключает размещение некоторых узлов в горловине рабочего колеса, повышающих гидросопротивление, однако она имеет следующие недостатки. Выполнение значительного зазора между удлиненным корпусом и ободом требует постоянного наличия вакуумной системы, снабженной трубкой Вентури, что обуславливает сложность ее изготовления и работу, а также требует дополнительной затраты электроэнергии на работу вакуумного насоса. А размещение в центральной части горловины обтекателя также повышает гидросопротивление потоку. А это все снижает КПД гидротурбины и усложняет ее конструкцию.

Задачей изобретения является создание простой, компактной гидротурбины с повышенной эффективностью работы путем исключения препятствий в проточном тракте, создающих гидродинамическое сопротивление в центральной части горловины рабочего колеса, за счет размещения лопастей рабочего колеса, в предлагаемом устройстве, на внутренней поверхности обода и свободно размещенных их относительно друг друга в центральной части горловины, чем обеспечивается свободный прямой поток жидкости в горловине, снижающий до минимума динамическое сопротивление.

Предлагаемое устройство гидротурбины позволяет повысить КПД турбины за счет создания в проточном тракте сквозного движения жидкости с увеличенной скоростью потока и его динамического напора путем уменьшения гидродинамического сопротивления, создаваемого в прототипе, установкой в центральной части горловины рабочего колеса-обтекателя, направляющих лопаток, соединенных друг с другом в центральной части горловины и установкой трубки Вентури для вакуумной системы.

Решение поставленной задачи достигается тем, что в устройстве гидротурбины, содержащей неподвижный корпус, рабочее колесо с лопастями, установленными на внутренней поверхности обода, размещенного в зазором относительно корпуса, согласно изобретению, обод размещен в кольцевой выемке корпуса, на смежных поверхностях корпуса с ободом размещены поддерживающие ролики, а концы лопастей рабочего колеса свободно размещены относительно друг друга в центральной части горловины рабочего колеса, при этом на внешней поверхности обода установлено зубчатое колесо, кинематически связанное с приводным валом.

На смежных поверхностях корпуса с оболом установлены поддерживающие ролики на подшипниках скольжения.

В предлагаемом техническом решении отличительные признаки не являются характеристикой целых частей целого объекта, которые сами могут быть целыми и самостоятельными объектами, со своими функциями, поэтому в отрыве от других частей (признаков) они не классифицируются, а совокупность признаков, изложенных в отличительной части формулы, не была обнаружена в известных технических решениях, поэтому предлагаемое решение соответствует требованию "изобретательского уровня".

Выполнение предложенной гидротурбины, в которой обод размещен в кольцевой выемке корпуса и опирающегося на поддерживающие ролики, установленные на смежных с ним поверхностях корпуса, а также свободная установка концов лопастей рабочего колеса в центральной части горловины обеспечивает в проточном тракте сквозное движение жидкости с увеличенной скоростью потока, за счет уменьшения гидросопротивления текущей среды, что обеспечивает повышение КПД турбины. Предлагаемая гидротурбина компактна, простая в изготовлении, ее конструкция позволяет устанавливать в ряд несколько турбинных блоков как продольно, так и поперек потока, и эксплуатировать ее при любом положении в пространстве (при горизонтальном, вертикальном или наклонном потоке) без изменений в ее конструкции, что может использоваться в малых ГЭС на малонапорных потоках.

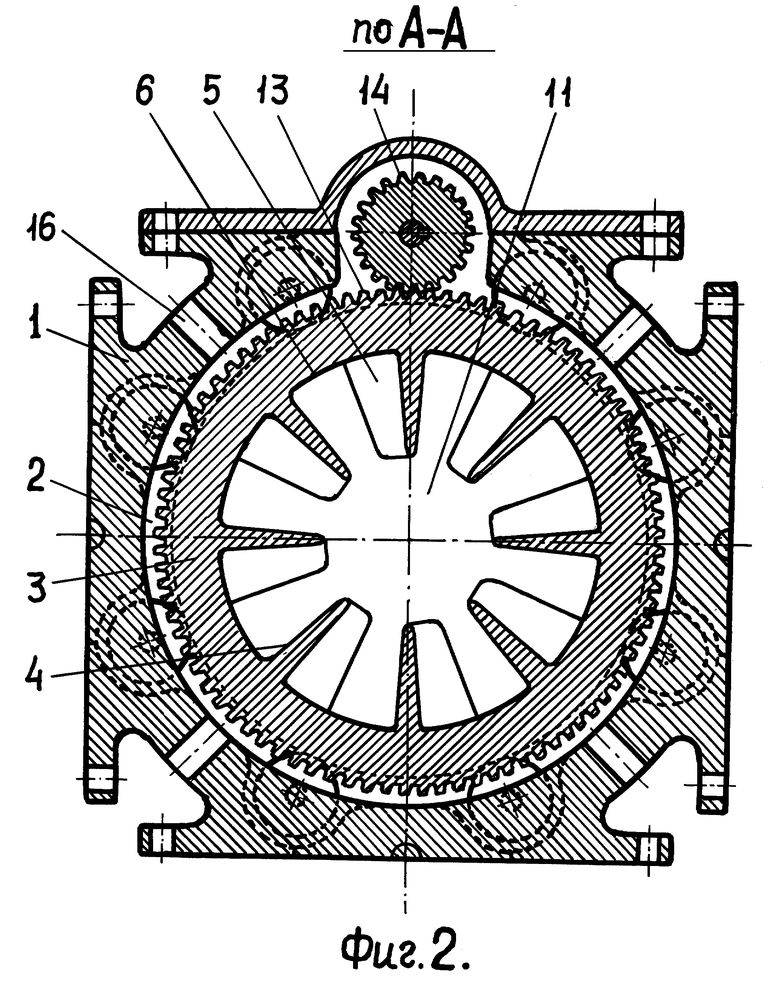

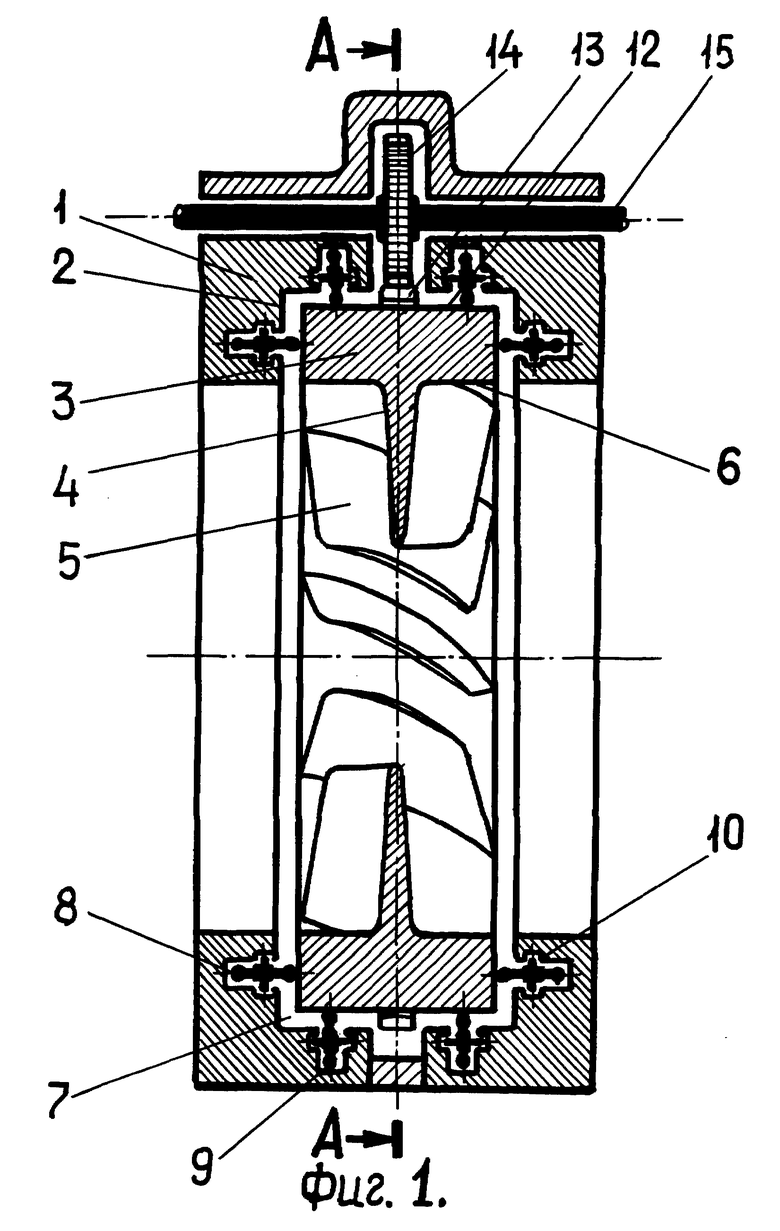

На фиг. 1 представлена предлагаемая гидротурбина, продольный разрез; на фиг. 2 разрез по А-А на фиг. 1.

Гидротурбина содержит неподвижный корпус 1, состоящий из двух частей, с кольцевой выточкой 2, в которой размещен обод 3 рабочего колеса 4, на котором установлены рабочие лопатки 5 на внутренней поверхности 6 обода 3. Обод 3 установлен в выемке 2 с зазором 7 между корпусом 1 и ободом 3 рабочего колеса 4. На смежных поверхностях корпуса 1 с ободом 3 размещены поддерживающие ролики 8, 9, установленные на подшипниках скольжения 10. Концы лопаток 5 рабочего колеса 4 установлены свободно относительно друг друга в центральной части горловины 11 рабочего колеса 4. На внешней поверхности 12 обода 3 рабочего колеса 4 установлено зубчатое колесо 13, кинематически связанное посредством зубчатого колеса 14 с приводным валом 15. В корпусе 1 выполнены отверстия 16 для подвода охлаждающей жидкости в выемку 2 корпуса 1 для охлаждения рабочего колеса 4.

Гидротурбина работает следующим образом. Под напором потока реки рабочее колесо 4 вращается и вращает зубчатое колесо 13, размещенное на внешней поверхности 12 обода 3 рабочего колеса 4. Зубчатое колесо 13 в зацеплении с зубчатым колесом 14, размещенным на приводном валу 15, отдает мощность потребителю. Сквозной свободный поток жидкости, проходя в центральной части горловины 11 за счет снижения гидросопротивления, позволяет увеличить скорость потока и расход воды, обеспечивает увеличение напора, что повышает мощность гидротурбины и позволяет ее использовать для выработки электроэнергии малыми ГЭС.

Конструкция предлагаемой гидротурбины позволяет создавать из отдельных гидротурбин (турбинных блоков) сотовые гидромашины для эксплуатации как широких потоков (поперечное исполнение с несколькими проточными трактами), так и узких потоков (продольное, многоступенчатое исполнение с одним, двумя проточными трактами), используя один рабочий вал, кинематически связанный с несколькими рабочими колесами. Это позволит достичь максимального коэффициента использования энергетического потенциала каждого конкретного потока.

Кроме применения в гидроэнергетике, принцип построения данной турбины может быть использован при создании ветроэнергетических устройств (при соответствующем исполнении и соответствующих материалах), а также в промышленности, например, при создании перемешивающих устройств (в замкнутом объеме), при создании вентилирующих устройств, насосов, насосов-толкачей для перекачки шламов, содержащих крупные фракции, при создании водяных движителей для надводного или подводного транспорта (катамараны, батискафы).

Наиболее применимыми материалами при изготовлении статорной и роторной части предлагаемой гидротурбины являются легкие высокопрочные пластмассы с низким коэффициентом трения и не поддающиеся коррозии и разрушению от действия среды, в которой эксплуатируются.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ АГРЕГАТ ГЭС | 2005 |

|

RU2313001C2 |

| МИКРОГИДРОЭЛЕКТРОСТАНЦИЯ | 2014 |

|

RU2582714C9 |

| ГИДРАВЛИЧЕСКИЙ АГРЕГАТ ГЭС КАЗАЧЕНКО, НАПРАВЛЯЮЩИЙ АППАРАТ, РАБОЧЕЕ КОЛЕСО, УПЛОТНЕНИЕ КОЛЕСА, РЕГУЛЯТОР РАСХОДА | 2010 |

|

RU2455521C2 |

| МНОГОСТУПЕНЧАТАЯ ГИДРОТУРБИНА | 2005 |

|

RU2300010C1 |

| БЕЗВАЛЬНАЯ ПРЯМОТОЧНАЯ ГИДРОТУРБИНА | 2021 |

|

RU2778191C1 |

| Безвальная прямоточная гидротурбина | 2017 |

|

RU2637280C1 |

| БЕСПЛОТИННАЯ ГИДРОЭЛЕКТРОСТАНЦИЯ | 2012 |

|

RU2543362C2 |

| СПОСОБ КАТОДНОЙ ЗАЩИТЫ РАБОЧЕГО КОЛЕСА С ЛОПАСТЯМИ ТУРБИНЫ ГИДРОАГРЕГАТА ОТ КОРРОЗИОННЫХ И КАВИТАЦИОННЫХ РАЗРУШЕНИЙ | 2014 |

|

RU2596514C2 |

| Способ восстановления работоспособности гидротурбины после длительного периода её эксплуатации | 2017 |

|

RU2689236C2 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ВОДЫ В МЕХАНИЧЕСКУЮ ЭНЕРГИЮ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ | 2014 |

|

RU2570959C1 |

Устройство предназначено для преобразования энергии потока текучей среды в механическую энергию. Обод рабочего колеса установлен в кольцевой выемке корпуса, на смежных поверхностях которого размещены поддерживающие ролики, а концы лопастей рабочего колеса свободно размещены относительно друг друга в центральной части горловины рабочего колеса. На внешней поверхности обода установлено зубчатое колесо, кинематически связанное с приводным валом. Гидротурбина компактна, проста в изготовлении и имеет высокий КПД. 1 з. п.ф-лы, 2 ил.

| Гидротурбина | 1988 |

|

SU1645589A1 |

| Турбинный двигатель | 1925 |

|

SU8274A1 |

| Водяная турбина пропеллерного типа | 1955 |

|

SU103411A1 |

| Гидроагрегат | 1981 |

|

SU1020616A1 |

| Кривченко Г.И | |||

| Гидравлические машины | |||

| Турбины и насосы | |||

| - М.: Энергоатомиздат, 1983, с.48 - 49, рис | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Датчик вязкости жидкости | 1976 |

|

SU648883A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОГЕННОЙ ЗАГРЯЗНЕННОСТИ ПОЧВЕННОГО ПОКРОВА ТЯЖЕЛЫМИ МЕТАЛЛАМИ ГРУППЫ ЖЕЛЕЗА (ЖЕЛЕЗО, КОБАЛЬТ, НИКЕЛЬ) | 1998 |

|

RU2133487C1 |

| DE 19513782 A1, 1996. | |||

Авторы

Даты

1999-07-10—Публикация

1997-12-03—Подача