Изобретение относится к устройствам для соединения линий дальней связи и, в частности, касается способа подготовки наконечника, применяемого в волоконно-оптическом соединителе.

За последние несколько лет вместо медного провода в качестве предпочтительной среды передачи сигналов дальней связи стали использоваться волоконные световоды. Также как и при использовании медного провода, необходимо предусмотреть соединение волоконных световодов (далее - световодов, примечание переводчика) при их установке, ремонте и замене. Обычно применяются два вида соединительных устройств: сростки и соединители. Термин "сросток" обычно относится к устройству, которое обеспечивает неразъемное соединение пары световодов. В отличие от него, термин "соединитель" обычно относится к устройству, которое можно соединять и рассоединять многократно, зачастую с другим штепселем или розеткой. Настоящее изобретение касается подобного устройства, хотя термин "соединитель" не следует истолковывать ограничительно, поскольку настоящее изобретение может по существу обеспечивать как неразъемное, так и разъемное соединение.

Промышленность поставляет два основных типа волоконно-оптических соединителей: соединители в виде наконечников и биконические соединители. В соединителях в виде наконечников применяется цилиндрический установочный элемент, обычно выполненный из керамического материала, в котором имеется центральное отверстие для одного светопровода. В биконических соединителях применяется штепсель, имеющий форму усеченного конуса. Соединители обоих типов обычно снабжены парой штепселей, которые входят в общее гнездо или розетку, обеспечивая тем самым соединение. Кроме того, известный уровень техники признает тот факт, что передача сигнала через соединитель может быть улучшена приданием торцу световода наклона при чистовой обработке. Подобная конструкция обеспечивает уменьшение внутреннего отражения сигналов на торце. Например, патенты США N 5062682 и N 5066094, европейский патент N 194325 и заявку Японии (Kokai) N 1-121805.

Потребность в соединителях, характеризующихся предельно низкой отражательной способностью, увеличивается, особенно для высокоскоростных одномодовых световодов, в которых применяются источники лазерного излучения. В настоящее время операторам кабельного телевидения требуется отражательная способность менее -50 дБ и, по всей вероятности, этот стандарт будет также принят всеми поставщиками телефонной аппаратуры. Кроме того, отражательная характеристика должна отличаться постоянством, повторяемостью и стабильностью в экстремальных условиях окружающей среды. Вместе с тем, вносимые потери должны быть менее 0,5 дБ. Прежний известный уровень техники был нацелен на уменьшение отражения за счет увеличения вносимых потерь (затухания) путем создания воздушного зазора между наклонными концами волоконно-оптического соединителя, см. патент США N 4695126. В конструкции наконечника, описанной в заявке Японии на патент (Kokai) N 59-38707, воздушный зазор минимален за счет наклона только части торца наконечника, однако несмотря на это потери уменьшаются не менее чем на 0,35 дБ, а стабильность соединения и повторяемость низки вследствие наличия резонансного отражения Френеля.

Конструкция, описанная в патенте США N 4615581, не имеет воздушного зазора, однако в данной конструкции применен капилляр, что вызывает ряд новых проблем. Во-первых, световод должен выдерживать изгибы под относительно острым углом, которые могут вызвать повреждение световода при его установке и через продолжительное время вследствие статической усталости. Во-вторых, надежное осуществление установки затруднительно, а получаемый при этом соединитель в сборе обходится довольно дорого. И наконец, незначительный торцевой зазор может все же образоваться, если не будет обеспечен стык торцов наконечника, максимально приближенный к 90o. В другой конструкции (патент США N 4978193) делается попытка предотвратить образование зазора световода формированием наклонной плоскости в процессе точной заводской обработки и последующим полированием на месте установки только для обработки предварительно полученной наклонной поверхности с использованием твердого керамического материала наконечника в качестве упора. Данная конструкция требует жестких допусков для стыковки спаренных соединителей. Если же стыковочные допуски не будут предельно жесткими или будут изменяться вследствие осевых или радиальных отклонений, то возникнет воздушный зазор со всеми вытекающими негативными последствиями.

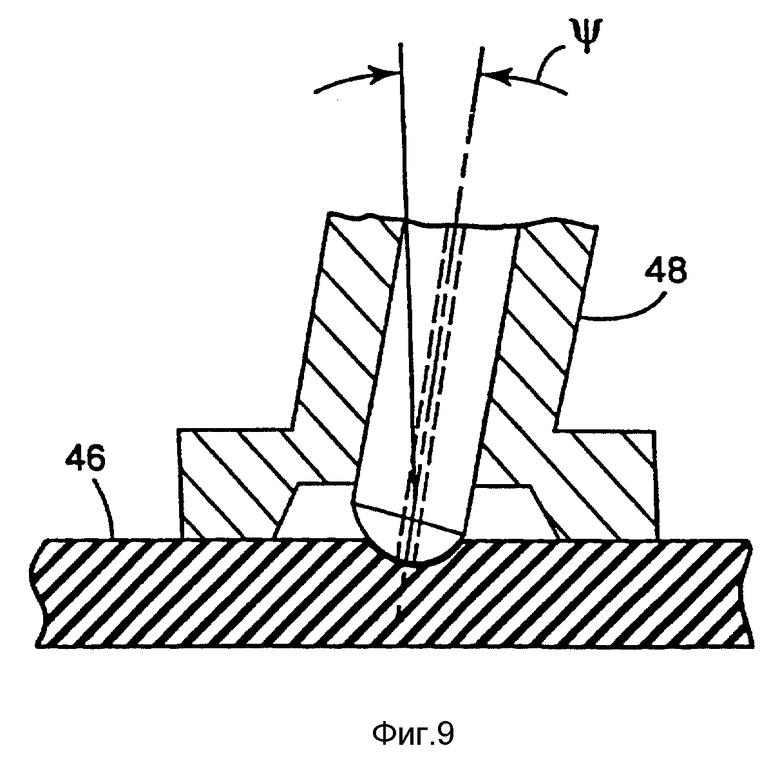

Потери менее 0,25 дБ были получены в известных соединителях со скошенным торцом в основном благодаря применению наконечников с концами сферической формы, обеспечивающих принудительный физический контакт между торцами соединенных световодов, как показано в патенте США N 5140660. Данная конструкция также разрешает прежнюю проблему, связанную с формированием на наконечнике смещенной по углу сферической поверхности (центр симметрии этой сферической поверхности смещен относительно оси симметрии центрального отверстия наконечника - прим. переводчика), имеющей скошенный конец. Наконечники подвергаются снятию фасок с тем, чтобы максимально уменьшить объем шлифования и полирования, необходимый для отделки конца наконечника и облегчить надлежащее совмещение наконечников внутри розетки соединителя. Однако, как показано на фиг. 1, в случае формирования смещенного углового сферического торца на таком скошенном наконечнике 10, вершина 12 получаемой при этом сферической поверхности 14 не совпадает с осью световода 16, то есть с радиальным центром наконечника (сравни с фиг. 3 патента США N 5140660). В данном случае, применяемый здесь термин "вершина" относится к той точке на сферической поверхности 14, касательная которой обычно параллельна углу наклона 9 сферической поверхности 14. Далее, угол наклона 9 обычно может быть определен относительно линии, образованной между диаметрально противоположными точками A и B там, где сферическая поверхность 14 пересекает скошенную поверхность 18. Однако, опытные специалисты определят, что поверхность 14 может не быть совершенно сферической и, фактически, зачастую может быть несферической у точек A и B, хотя она будет очень близка к сферической в своей центральной части.

Следовательно, касательная у вершины 12 может не быть совершенно параллельной линии, соединяющей точки A и B. Таким образом, термин "сферический" не следует истолковывать ограничительно.

Несовпадение вершины 12 с осью световода 16 приводит к возникновению зазора между концами световода (это явление проиллюстрировано на фиг.1 в преувеличенном виде ввиду того, что даются микроскопические размеры). Патент США N 5140660 исходит из того, что данная проблема неизбежно возникает в том случае, если наклонная плоскость прилегает к кольцевой фаске, поэтому он устраняет проблему уменьшением диаметра кончика наконечника, который выступает за фаску. Тем не менее, описанная в патенте США N 5140660 конструкция имеет ряд недостатков. Конструкция по существу требует, чтобы наклонный торец имел острую переднюю кромку, которая может вызвать образование порезов, сколов и соскобов на установочных втулках и корпусах розеток различных типов, поскольку используемые в установочных элементах материалы обладают меньшей твердостью, чем диоксидциркониевые и алюмооксидные керамические материалы, обычно используемые в производстве наконечников. Вследствие этого могут возникнуть обломки, которые могут застрять между торцами наконечника и тем самым ухудшить качество передачи. Кроме того, описанная в патенте США N 5140660 конструкция ступенчатой цилиндрической формы может не сочленяться достаточно безопасно с розетками существующих или будущих волоконно-оптических устройств, таких как светодиоды и лазеры, поскольку она может вызвать повреждение подобных устройств. Поэтому было бы желательно и целесообразно разработать способ отделки наклонного торца, который не требовал бы уменьшения диаметра кончика, выступающего за фаску, и, вместе с тем, обеспечивал бы центрирование вершины наклонного торца в непосредственной близости от оси световода с целью максимального уменьшения возможного зазора между концами светопровода.

Настоящее изобретение обеспечивает изготовление наконечника, имеющего цилиндрический корпус со скошенным концом и центральным отверстием для световода, который имеет наклонный торец в общем случае сферической формы и вершину, которая приблизительно центрирована относительно отверстия (минимально а пределах 50 мкм и обычно в пределах 10 мкм). Для изготовления такого наконечника предлагаются несколько способов. В большинстве способов требуется формирование временного наклонного торца наконечника, прилегающего к фаске, с последующим повторным полированием для получения сферической поверхности с центрированной вершиной.

В трех из этих способов временная поверхность делается плоской и наклонной под требуемым углом наклона (обычно около 8o). В первом из этих трех способов после формирования плоской наклонной поверхности делается новый равномерный скос путем перешлифовки конца наконечника. Затем наконечник подвергается обычному полированию (на упругом полировальнике), в результате чего благодаря повторно определенному скосу вершина центрируется относительно оси световода. Во втором из этих способов, который требует формирования временной плоской поверхности, сферическая поверхность полируется под углом несколько большим, чем требуемый угол наклона, в результате чего происходит смещение вершины в направлении оси световода. В третьем из этих способов на плоской поверхности формируется цилиндрическая поверхность.

В четвертом способе формируется временная поверхность сферической формы. Это осуществляется с использованием вогнутого инструмента, работающего по методу обката, который шлифует наконечник во время его вращения в шпинделе. В еще одном способе временная поверхность не требуется и он включает только одну операцию - полирование, в ходе которого торец наконечника полируется под углом несколько большим, чем требуемый угол наклона. Данный способ требует строгого контроля начального диаметра торца, угла полирования и радиуса кривизны сферической поверхности. В каждом из этих способов определенные операции могут быть заменены формовкой наконечника по месту. Изготовленные таким образом соединители характеризуются очень низкой отражательной способностью (обычно от - 70 до 80 дБ) и малым затуханием (около 0,2 дБ) в сочетании с исключительной стабильностью (±0,2 дБ).

Новые характерные особенности и пределы изобретения изложены в прилагаемых пунктах формулы изобретения. Однако, суть изобретения можно понять лучше всего, если рассмотреть сопроводительные чертежи, в которых:

фиг. 1 представляет собой увеличенный вертикальный вид сбоку двух наконечников со смещенными поверхностями физического контакта, сконструированных в соответствии с известным уровнем техники;

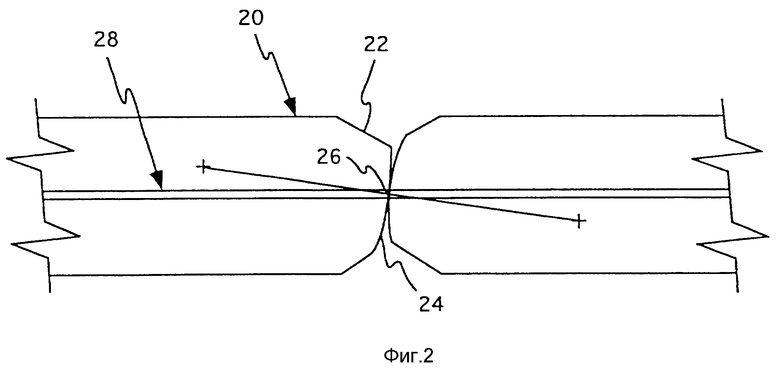

фиг. 2 представляет собой вертикальный вид сбоку двух наконечников физического контакта, сконструированных в соответствии с настоящим изобретением, который иллюстрирует совпадение вершины сферической поверхности с осью световода;

фиг.3 представляет собой вид в перспективе, иллюстрирующий один из способов конструирования наконечника в соответствии с настоящим изобретением, в котором равномерный скос повторно определяется после формирования временной плоской угловой поверхности;

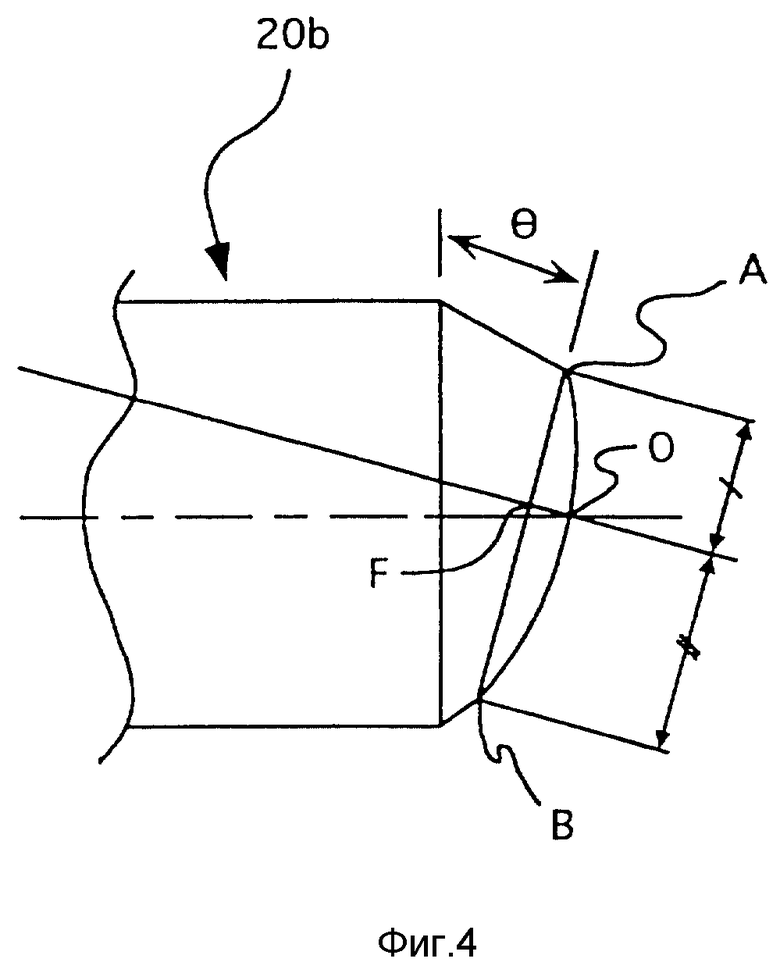

фиг. 4 представляет собой вертикальный вид сбоку, иллюстрирующий другой способ конструирования наконечника в соответствии с настоящим изобретением, в котором наконечник полируется под углом несколько большим, чем требуемый угол наклона;

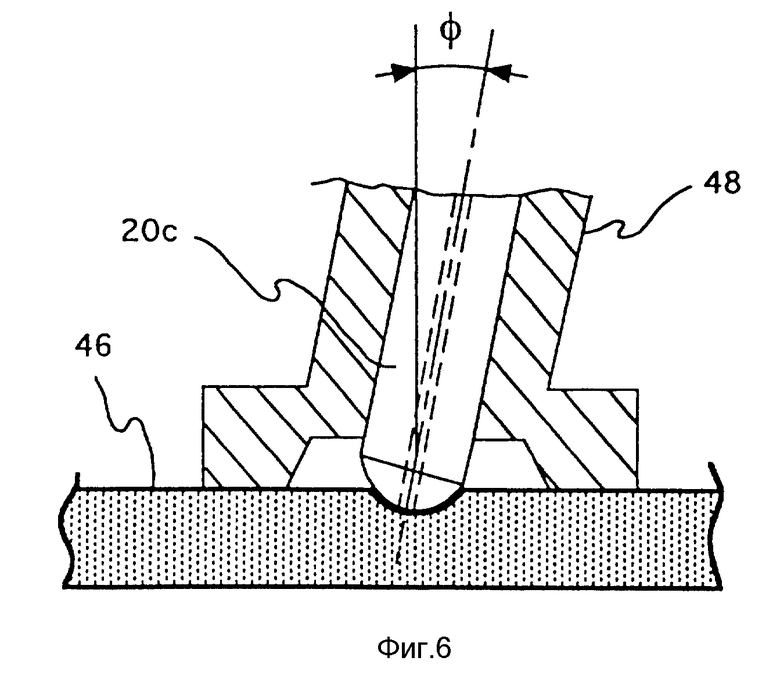

фиг.5 и 6 представляют собой вертикальные виды сбоку, иллюстрирующие еще один способ конструирования наконечника в соответствии с настоящим изобретением, в котором вогнутый инструмент, работающий по методу обката, формирует временную поверхность, которая затем полируется под углом несколько большим, чем требуемый угол наклона;

фиг. 7 представляет собой вид в перспективе, иллюстрирующий еще один способ конструирования наконечника в соответствии с настоящим изобретением, в котором цилиндрическая поверхность формируется на временной плоской поверхности;

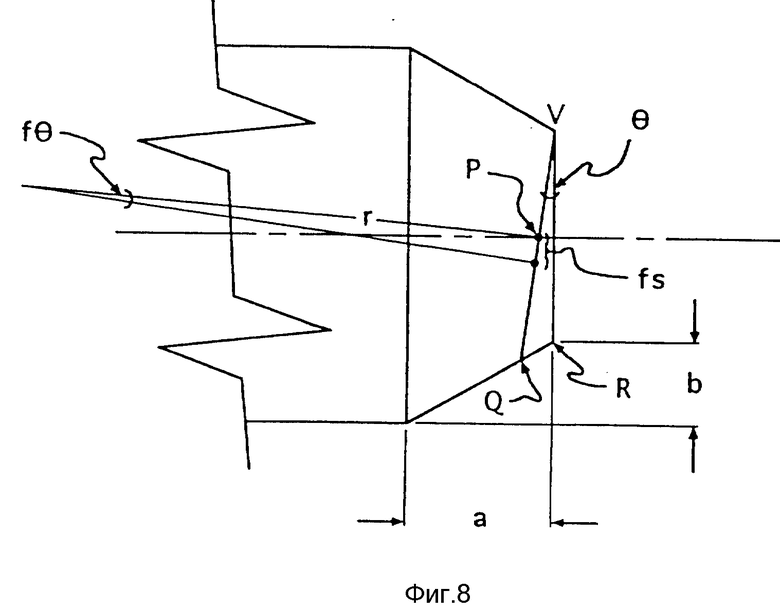

фиг. 8 представляет собой вертикальный вид сбоку, иллюстрирующий способ конструирования наконечника в соответствии с настоящим изобретением, в котором сферическая поверхность формируется путем выполнения одной операции полирования; и

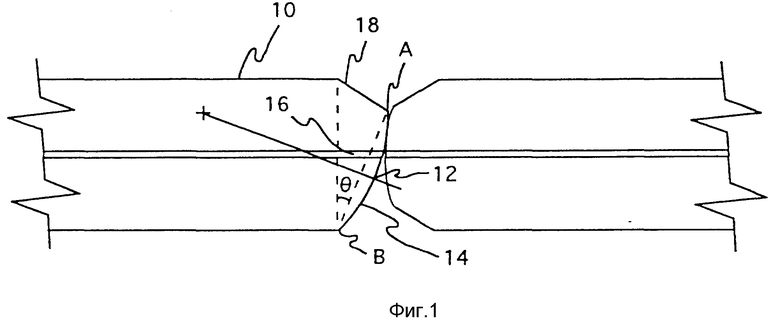

фиг. 9 представляет собой вертикальный вид сбоку, иллюстрирующий операцию полирования в соответствии с настоящим изобретением.

Как теперь видно из графических материалов и, в частности, из фиг. 2, настоящее изобретение обычно включает наконечник 20 для волоконно-оптического соединителя (включая соединители форматов ST, SC, FC и др.). Наконечник 20 обычно имеет цилиндрический корпус с центральным отверстием для световода, скошенный конец 22 и наклонный сферический торец 24. Несмотря на то, что сферический торец 24 прилегает к скосу, наконечник 20 центрирует вершину 26 наклонного торца 24 относительно оси светопровода 28. Настоящее изобретение предполагает применение нескольких способов для получения такой конструкции, в которой вершина центрируется относительно оси светопровода с точностью до 50 мкм. Как указано ниже, подобная конструкция обеспечивает исключительные отражательную способность и вносимые потери, а также повышенные стабильность и повторяемость рабочей характеристики соединителя.

В одном из методов подготовки наконечника, который иллюстрируется на фиг 3, неравномерность расстояния от кромки до центра наклонной поверхности компенсируется созданием равномерного скоса по всему периметру наклонной поверхности. На фиг.3 изображена наиболее удаленная от центра часть наконечника 20а, образующая конец 30, имеющий наклонный или скошенный край 32, который первоначально формируется обычным способом, таким как формовка наконечника по месту или шлифование конца 30. Наклонная торцевая поверхность 34 формируется на конце 30 с помощью модифицированного полировального конца 30 с помощью модифицированного полировального устройства подобного тем, которые описаны в патентах США N 483184 и N 4979334. Однако полировальная пленка должна иметь жесткую подложку, выполненную, например, из стекла или металла, а не упругие подложки, описанные в вышеуказанных патентах. Полирование производится с ориентированием наконечника 20а относительно полировальной пленки на соответствующий угол (в пределах от 2 до 20o, но обычно около 8o). Зажимное приспособление, в котором закрепляется наконечник, ориентируется на соответствующий угол, а не устанавливается перпендикулярно полировальнику. Зажимное приспособление должно быть снабжено клиновым фиксатором для предотвращения перекашивания наконечника во время полирования. При полировании с использованием твердой подложки сначала получается плоский торец 34. Показанный на фиг. 3 затененный участок 36 является частью торца 34 на данном этапе подготовки наконечника. Однако на следующем этапе этот участок удаляется, как описано ниже. Таким образом, на данном этапе подготовки конец 30 наконечника 20а очень похож на конец, показанный в патенте США N 4978193.

После получения плоской смещенной по углу поверхности, по всему периметру поверхности 34 формируется равномерный скос путем перешлифовки конца 30. Показанный на фиг. 3 заштрихованный участок 38 сливается с первоначальным скосом, образуя повторно определенный скос. В процессе этого затененный материал 36 удаляется. В этом способе в результате удаления затененного материала 36 расстояния x (то-есть расстояния от оси световода до кромки поверхности 34) становятся равными. Однако, как указано ниже, для получения конструкции, показанной на фиг. 2, эти два расстояния необязательно должны быть равными. После повторного определения скоса, торцу 34 придается форма сферической поверхности путем замены в полировальном устройстве жесткой подложки обычным (упругим) резиновым полировальником и притирочной пленкой или, что менее предпочтительно, вогнутым жестким полировальником и повторения процесса полирования, в котором наконечник 20а должен быть ориентирован на тот же самый угол, что и во время первой операции полирования. Как было определено эмпирическим путем, вершина полученной таким образом сферической поверхности естественно центрируется относительно оси световода наконечника 20а.

Следует также отметить, что несмотря на то, что в нескольких из вышеприведенных способах вершина смещается в направлении оси световода, угол наклона поверхности 34 остается относительно постоянным. Испытание двадцати наконечников, приготовленных с применением данного способа, показало, что соединители имеют средние вносимые потери в пределах (-0,2±0,02) дБ и отражательную способность в пределах (-82±0,51)дБ.

Как теперь видно из фиг. 4, в другом способе вершина смещается прямо или наклонно к оптическому центру путем полирования торца под большим углом с использованием упругого полировальника. Во-первых, как и в предыдущем способе, на наконечнике 20b формируется плоская поверхность с требуемым углом наклона θ. Скос остается неравномерным и не корректируется во вторичной операции, то-есть расстояния AF и BF (расстояния от кромки скоса до отверстия по большой оси обычно эллиптической поверхности, определяемой торцом наконечника) остаются неравными. Вторичная операция состоит в простой замене жесткой подложки и полировальной пленки упругой подложкой и полировальной пленкой и полировании под углом несколько большим, чем угол θ. В частности, было определено эмпирическим путем, что во второй операции полирования наконечник 20b должен быть сориентирован под углом φ, не кратным прямому, согласно уравнению

φ = (BF/AF)•θ.

Данный способ предпочтительно применять для наконечника, первоначально сформированный торец которого имеет меньший диаметр (например, 1,4 мм). Шлифование торца, имеющего меньший диаметр, облегчает смещение вершины и позволяет сэкономить 30-40% времени обработки. Исходя из вышеуказанного размера расстояния AF и BF будут соответственно равны 0,7069 и 0,8317 мм. Если принять угол наклона равным 8o, то во вторичной операции полирования наконечник 20b будет сориентирован под углом

φ = (0,8317/0,7069) • 8o = 9,412o.

Полирование под вторым углом обеспечивает эффективное центрирование вершины относительно оси светопровода благодаря приложению большего усилия к торцу на участке между точками O и B. Испытание десяти наконечников, приготовленных с применением данного способа, показало, что соединители имеют средние вносимые потери в пределах (-0,23±0,015) дБ, отражательную способность в пределах (-82,4±0,5) дБ и среднее центрирование радиуса (вершины) в пределах 13 мкм с сигмой, равной 6 мкм.

Третий способ предусматривает применение вогнутого инструмента, работающего по методу обката, для первоначального формирования и центрирования выпуклого радиуса, который показан на фиг. 5. Вогнутый инструмент 40, работающий по методу обката, подобный промышленным алмазным инструментам, поставляемым компанией "Дженерал индастриэл даймонд тул компани, инкорпорейтед" (Уипанни, штат Нью-Джерси), позволяет легко сформировать сферический смещенный торец, вершина которого удерживается строго на оптической оси независимо от степени неравномерности материала по периметру торца вследствие скоса. Наконечник 20с удерживается под требуемым углом наклона в шпинделе 42, ось которого совпадает с точкой 44, в которой оптический центр наконечника 20с пересекает его торец. Шпиндель 42 вращается со скоростью 500 - 1000 об/мин, а инструмент 40 - со скоростью 8000 - 12000 об/мин. Поскольку в процессе работы удерживаемый в наконечнике 20с световод может быть поврежден, светопровод следует вставлять в наконечник 20с и приклеивать к нему только по окончании этого начального этапа шлифования. Окончательное полирование наконечника физического контакта выполняется с помощью упругого полировальника 46. При этом наконечник 20с ориентируется под большим углом φ, который указан в вышеприведенном уравнении. Данный способ может быть автоматизирован и вместе с тем позволяет легко устанавливать наконечник на месте соединения с помощью простого ручного однополостного зажимного приспособления 48, которое показано на фиг. 6. Как и в других указанных здесь способах, данный процесс полирования позволяет получить световод, вводной конец которого обычно имеет сферическую форму и находится в непрерывном контакте со сферическим торцом наконечника.

Еще один способ центрирования вершины описывается применительно к фиг. 7. Как и в вышеприведенных способах, сначала на скошенном кончике 50 наконечника 20d формируется плоская наклонная поверхность. Однако в данном способе следующим этапом является формирование цилиндрической поверхности 52, например, путем шлифования кончика 50 на цилиндрически вогнутой подложке, поддерживающей соответствующий абразивный материал, такой как абразив, состоящий из несвязанных частиц, или притирочная пленка. Ось 54 цилиндрической поверхности параллельна уклону вышеупомянутой плоской поверхности, то есть оси наклона. Кроме того, в данном варианте осуществления изобретения следует напомнить о приведенном в разделе "Описание известного уровня техники" обсуждении касательно определения "вершины" и значения "сферической" поверхности. Поверхность 52 не является сферической в строгом смысле этого слова, тем не менее цилиндрическая форма поверхности 52 достаточно близко приближается к сферической поверхности, что позволяет специалисту, знающему уровень техники, говорить о ее вершине, то есть той точке, в которой касательная к поверхности обычно параллельна углу наклона. Следовательно, термин "сферический" должен применяться и по отношению к таким цилиндрическим поверхностям.

Хотя показанный на фиг. 7 вариант осуществления изобретения и обеспечивает большую стабильность по отношению к вращающим силам, тот факт, что затылованная поверхность перпендикулярна оси наклона, предъявляет к нему большее требование относительно точности угла наклона. Один из способов уменьшения этого требования заключается в обеспечении малых задних углов, как показано на фиг. 7 в виде затененных участков 56. Эти затылочные участки могут быть впрессованы в кончик 50, а не подвергнуты механической обработке. В самом деле, специалисты, знающие уровень техники, понимают, что многие из вышеприведенных конструкций теоретически могут быть запрессованы по месту, однако современный уровень техники не может обеспечить требуемую точность прессования. Концентричность отверстия светопровода относительно наружного диаметра должна была бы быть в пределах 1 мкм, а сам наружный диаметр должен был бы быть в пределах 1 мкм.

В приведенном здесь окончательном способе центрирование вершины смещенного торца относительно оптической оси достигается даже при использовании во всем процессе полирования упругой резиновой подложки. В данном процессе для получения повторяемых результатов необходимо жестко контролировать начальный диаметр торца, требуемый радиус кривизны и угол полирования. На фиг. 8 θ - требуемый угол наклона, r - требуемый радиус кривизны обработанного начисто сферического торца, a - высота скоса, b - ширина скоса, VR - начальный диаметр торца и VΩ - эффективный диаметр наклонной поверхности. Было установлено, что вершина окончательной сферической поверхности может быть отцентрирована относительно оси светопровода в процессе одной операции полирования путем полирования наконечника под углом ψ, который несколько больше угла θ. В частности

ψ = θ+fθ,

где fθ = fs/r;

fs = (VQ/2) - VP;

VQ = (VR sin(tan-1(a/b)))/(sin(tan-1(a/b) - θ );

VP = ((VR/2))/cos θ.

Использование данных уравнений для типичного наконечника (VR = 1,41 мм, a = 0,93 мм и b = 0,55 мм) дает следующие расчеты:

VQ = ((1,41 мм) sin (tan-1(0,93/0,55)))/(sin (tan-1 (0,93/0,55) - 8o)) = 1,553 мм;

VP = (1,41 мм/2)/cos 8o = 0,7119 мм;

fs = 1,553 мм/2 - 0,7119 мм = 0,0646 мм.

Если принять радиус кривизны равным 6 мм, то

fθ = 0,0646 мм/6 мм = 0,01077 радианов = 0,62o

и

ψ = 8o + 0,62o = 8,62o.

(В английской литературе обратная тригонометрическая функция arctg z иногда обозначается через tg z).

Действующий в данном способе принцип учитывает ожидаемую величину смещения вершины при применении к торцу большего угла таким образом, чтобы получаемый при этом угол относительно оптического центра (оси светопровода) был углом θ в случае использования определенного радиуса. Это может создать некоторую трудность, если попытаться полировать несколько наконечников одновременно с помощью многоместного зажимного приспособления для полирования наконечников, так как подобное приспособление не может обеспечить равномерное приложение усилия нажатия ко всем наконечникам, вследствие чего они будут иметь разные эффективные радиусы кривизны. Например, если принять радиус равным 10 мм (а не 6 мм), то соответствующий угол полирования будет равен 8,37o (а не 8,62o) и полирование под углом 8,62o не обеспечит требуемое центрирование вершины. Можно применять любое устройство с независимым контролем, обеспечивающее контроль эффективных радиусов. Устройство, описанное в патенте США 5107627, может быть модифицировано так, что с его помощью можно будет одновременно изготавливать несколько наконечников. Усилие, которое необходимо приложить для получения заданного радиуса кривизны, следует определять эмпирическим путем.

Все вышеприведенные способы позволяют получать соединители, характеризующиеся очень низкой отражательной способностью (обычно от - 70 до 80 дБ) и малым затуханием (около 0,2 дБ) в сочетании с исключительной стабильностью (±0,02 дБ). Данные результаты основаны на применении источника света, рассчитанного на 1300 нм. Вершины всех торцов находились в пределах 50 мкм от оси светопровода, а большинство - в пределах 10 мкм. По сравнению с соединителями известного уровня техники, уровни характеристик в основном не подвержены отрицательному воздействию пыли, изменений температурных условий, осевых и радиальных усилий и многократных соединений. Концевая заделка легко выполняется на месте соединения с помощью недорогого инструмента. Получаемые при этом соединители полностью подходят к соединителю, конструкция которого описана в патенте США N 5140660, однако соединители, изготовленные в соответствии с настоящим изобретением, обладают гораздо меньшей способностью повреждать соединительную муфту розетки скоблением и более приспособлены к применению в электрооптических приборах.

Хотя изобретение описано применительно к определенным вариантам его осуществления, данное описание не следует истолковывать ограничительно. При рассмотрении описания изобретения специалистам, знающим уровень техники, станет очевидной возможность создания различных модификаций описанного варианта осуществления изобретения, а также альтернативных вариантов осуществления изобретения. Как например, настоящее изобретение может быть использовано для создания не только соединителей, но и аттенюаторов. Поэтому предполагается, что подобные модификации будут выполняться без отхода от духа или сферы настоящего открытия, которые определены в прилагаемых пунктах формулы изобретения.

Способ используется для подготовки наконечника, применяемого в неразъемном и разъемном соединениях оптических волокон. Изготавливают наконечник, имеющий цилиндрический корпус со скошенным концом и центральным отверстием для световода. Наконечник имеет наклонный торец в общем случае сферической формы, прилегающий к скошенной поверхности. Вершина сферического торца центрирована относительно отверстия наконечника в пределах 10-50 мкм. Осуществляют формирование временного наклонного торца наконечника, прилегающего к фаске, с последующим повторным полированием для получения сферической поверхности с центрированной вершиной. Уменьшены потери на отражение при обеспечении высокой стабильности центрирования волокон. 4 c. и 16 з.п.ф-лы, 9 ил.

ψ = Θ+fθ,

где Θ - требуемый угол наклона сферического торца наконечника;

fθ = fs/r;

fs = (VQ/2) - VP;

VQ = (VR sin(tan-1(a/b)))/sin(tan-1(a/b)-Θ));

VP = (VR/2)/cosθ, где VR - начальный диаметр торца наконечника;

r - радиус сферической поверхности;

а - высота скоса;

b - ширина скоса.

φ = (BF/AF)•Θ,

где Θ - угол наклона сферического торца наконечника, плоская поверхность которого имеет обычно эллиптическую форму и имеет большую ось;

AF - кратчайшее расстояние по большой оси от отверстия до скошенной поверхности;

BF - наибольшее расстояние по большой оси от отверстия до скошенной поверхности.

| Манипулятор | 1973 |

|

SU529939A1 |

| US 5140660 A, 18.08.92 | |||

| Способ обработки торца одномодового волоконного световода | 1989 |

|

SU1615658A1 |

Авторы

Даты

1999-07-10—Публикация

1994-06-01—Подача