Предпосылки создания изобретения

Настоящее изобретение в основном относится к соединителям, а более конкретно к многократно стыкуемым соединителям для оптических волноводов, например волоконных, используемых в телекоммуникационной отрасли.

Многие конструкции штекеров отдельных одномодовых волоконно-оптических соединителей, используемых в настоящее время, имеют прецизионные цилиндрические керамические наконечники, смонтированные в штекерах соединителя. Оголенные стеклянные оптические волокна закреплены в близко расположенных аксиальных отверстиях этих наконечников, а концы волокон и наконечников отполированы для создания соединений с малыми вносимыми потерями и низким обратным отражением. Корпуса соединителей, используемые с такими штекерами с наконечниками, могут иметь разрезные керамические втулки для центрирования и юстировки наконечников при установке штекеров соединителя в противоположные концы корпуса. Юстировка наконечников обеспечивает совмещение центров оптических волокон, что приводит к относительно малым вносимым потерям. Пружины в штекерах соединителя создают плотный контакт полированных торцов волокон, что обеспечивает относительно низкое обратное отражение. Известны также варианты соединителей с керамическими наконечниками, которые имеют отполированные под углом торцы наконечников и волокон, которые при сопряжении с подобными штекерами соединителей обеспечивают весьма низкое обратное отражение.

За последние несколько лет цена на соединители с керамическими наконечниками для отдельных одномодовых оптических волокон снижалась, и сократилось усовершенствование их технических характеристик. Предполагается, что такая тенденция снижения цен будет продолжаться по мере снижения стоимости керамических наконечников и керамических котировочных втулок. Но ожидается, что наступит предельно низкая цена оптоволоконных соединителей, обусловленная предельно низкой стоимостью керамических наконечников и втулок. Кроме того, большинство используемых в настоящее время соединителей одномодовых волокон с керамическими наконечниками устанавливается на заводах на гибких оптоволоконных выводах или на кабельных перемычках. Такие гибкие выводы с соединителями обычно соединяют сплавлением или механически сращивают с основными оптоволоконными кабелями. Из-за трудности крепления волокон в керамических наконечниках и последующей полировки торцов волокон в условиях эксплуатации устанавливается весьма малое количество соединителей одномодовых оптических волокон с керамическими наконечниками. Таким образом, из-за относительно высокой стоимости и трудности монтажа в условиях эксплуатации соединители одномодовых оптических волокон с керамическими наконечниками не пользовались достаточным спросом при настоящем состоянии техники.

В другой серии изделий для взаимного соединения оптоволоконных кабелей, особенно для постоянных сростков, используются зажимные элементы для волокон с полученными чеканкой канавками различных типов для обеспечения установки и юстировки волокон, а также обеспечения их ввода. Примером такого изделия является элемент для сращивания Fibrlok, изготавливаемый в настоящее время из одного листа пластичного алюминия (Fibrlok является товарным знаком компании Minnesota Mining and Manufacturing Co., владельца настоящего изобретения). Элемент обычно имеет прямоугольную наружную форму и изготавливается вырубкой из его несущей полосы. Указывающая линию изгиба канавка делит прямоугольную заготовку элемента на две равные, практически прямоугольные части или пластины. По меньшей мере одна из этих пластин имеет V-образную канавку для установки и зажима волокна, которая проходит параллельно канавке линии изгиба. Глубина V-образной канавки выбрана такой, что волокно диаметром 125 мкм, расположенное в ней, выступает над канавкой примерно на 50 мкм. На обоих концах V-образной канавки для размещения волокна предусмотрены воронкообразные заходные канавки для волокна. Противоположная пластина также имеет воронкообразные заходные канавки для волокна, расположенные на том же расстоянии от канавки линии изгиба, что и воронкообразные заходные канавки в первой пластине.

Плоскую заготовку Fibrlok сгибают вдоль канавки линии изгиба до тех пор, пока одна из пластин не расположится приблизительно под углом от 5 до 10o к другой пластине. При этом создается конструкция, состоящая из двух достаточно жестких пластин, имеющих обращенные внутрь V-образные канавки для зажима волокон и соединенных с одной стороны эластичным шарниром, который может изгибаться в небольшом диапазоне перемещений пластин. При использовании элемента для сращивания Fibrlok этот согнутый V-образный элемент помещают в пластиковый кожух с концевыми отверстиями, которые юстированы относительно V-образной канавки для установки и зажима волокна в элементе. На внешние края открытой стороны, или полки, элемента надевают пластиковую крышку. Эта крышка имеет скошенный участок с выемкой, который скользит вниз по внешней стороне полок элемента, когда крышку закрывают. В результате обе полки элемента полностью складываются, зажимая и центрируя пару волокон, расположенных в V-образной канавке.

Пластичный алюминий был выбран в качестве материала для элементов Fibrlok из-за его низкой стоимости и его способности к легкой чеканке с последующей гибкой без образования трещин или поломки. Кроме того, пластичность алюминия обеспечивает его более легкую приспособляемость к наружным поверхностям оптических волокон без создания чрезмерно высоких нагрузок на волокна во время зажима их в V-образных установочных канавках. Но этот пластичный материал имеет также и некоторые недостатки. Например, такой элемент трудно использовать многократно, т.е. путем разгибания и сгибания зажимных пластин, так как многократный зажим волокна в пластичном материале не дает возможности волокну соответственно расположиться в юстировочной канавке, из-за чего при повторяющихся складываниях пластин снижаются потенциальные возможности создания усилий зажима и точности юстировки волокна. Поэтому этот элемент в основном не пригоден для использования в многократно стыкуемых соединителях. Другим недостатком алюминиевых элементов является их относительно высокий коэффициент теплового расширения. Это расширение может вызвать фактическое взаимное разделение торцевых поверхностей при повышенных температурах. Эта проблема имеет меньшее значение для сборки соединителя при комнатной температуре, но она более актуальна для сборки соединителя при весьма низких температурах.

К дополнительным потенциальным недостаткам алюминиевого элемента относятся затруднения, возникающие при попытке очистить его после различных операций чеканки и изгиба. Во время создания V-образных и воронкообразных заходных канавок в полосовом материале алюминиевого элемента часто образуются мелкие чешуйки алюминия, которые прилипают к боковым стенкам и краям V-образных канавок. Мелкие частицы или чешуйки алюминия также образуются вдоль указывающей линию изгиба канавки во время сгибания элемента. Если какие-либо из этих алюминиевых частиц или чешуек сместятся во время ввода оголенных волокон в элемент, они могут прилипнуть к одному из торцов волокна и блокировать часть сердцевины, что значительно увеличит вносимые потери. Попытки очистить установочные V-образные канавки для волокон в мягком пластичном алюминии перед его сгибанием часто приводят к повреждению или появлению царапин на V-образной канавке. Абразивные чистящие средства использовать нельзя, так как они внедряются в мягкие боковые алюминиевые стенки V-образных канавок. Очистка элемента после сгибания практически невозможна из-за малого расстояния между полками элемента.

Еще одним потенциальным недостатком согнутых алюминиевых элементов является необходимость весьма тщательного контроля расстояния между полками, чтобы полки были закрыты во время операции зажима волокон. Если полки закрываются слишком далеко одна от другой, то эластичный шарнир элемента может спружинить в сторону открытия, и элемент не сможет зажать волокна при последующих действиях. Кроме того, в случае размещения в шарнирном алюминиевом элементе волокон разного диаметра существует вероятность, что на одно из волокон будет действовать меньшее зажимное усилие, чем на другое, что может привести к относительному смещению и разделению концов волокон. Поэтому было бы желательным разработать зажимный элемент, который не имел бы недостатков, описанных выше. Кроме того, было бы выгодно встроить такой элемент в многократно стыкуемый соединитель оголенных оптических волокон, имеющий значительно меньшую стоимость по сравнению с соединителями, использующими наконечники, и создать такой соединитель одномодовых оптических волокон, который можно было бы легко смонтировать на месте эксплуатации с применением простых операций и недорогих, простых в использовании эксплуатационных монтажных инструментов, и к тому же обеспечить те же или более лучшие характеристики по сравнению с соединителями, использующими наконечники.

Краткое изложение сущности изобретения

В настоящем изобретении предлагается соединитель без наконечника для оголенных оптических волокон, в основном содержащий розетку и два штекерных узла, причем розетка имеет зажимный элемент для волокон, перемещаемый между открытым и закрытым положениями, направляющую трубку, имеющую паз для размещения зажимного элемента, кулачковые поверхности для приведения в действие зажимного элемента, основание с внутренней полостью для размещения направляющей трубки и крышку для крепления зажимного элемента в пазу и крепления направляющей трубки в основании. Каждый штекерный узел приспособлен для сопряжения с розеткой и содержит корпус штекера, цангу, фиксирующую часть оголенного конца волокна в корпусе штекера и устанавливающую этот оголенный конец волокна у переднего конца корпуса штекера, и кулачковый палец, прикрепленный к переднему концу корпуса штекера и выступающий оттуда наружу. Этот палец расположен таким образом, что когда корпус штекера полностью вставлен в розетку, палец с усилием упирается в кулачковые поверхности. Предпочтительно на корпусах штекеров и розетке имеются защелки для разъемного крепления корпусов штекеров к розетке, т.е. соединитель приспособлен для многократной стыковки.

Паз в направляющей трубке розетки может иметь размеры, позволяющие зажимному элементу качаться внутри паза, а кулачковые поверхности расположены таким образом, что в случае приведения в действие только одной из этих кулачковых поверхностей зажимный элемент отклоняется к стороне паза, противоположной этой одной кулачковой поверхности, и остается в открытом состоянии. Но в случае приведения в действие обеих кулачковых поверхностей зажимный элемент принудительно перемещается в закрытое состояние.

Каждый штекерный узел предпочтительно имеет элемент защиты волокна, расположенный в корпусе штекера и соединенный с корпусом таким образом, что этот элемент может свободно скользить в пределах корпуса штекера. Элемент защиты волокна практически защищает оголенный конец волокна во время извлечения корпуса штекера из розетки, но отводится назад, когда корпус штекера вставляют в розетку, чтобы направить оголенный конец волокна к указанной направляющей трубке.

Цанга предпочтительно прижата в сторону переднего конца корпуса штекера, чтобы создавать условия предварительного нагружения оголенного конца волокна, когда корпус штекера вставляют в розетку. Размеры и форма кулачкового пальца выбраны из условия воздействия на кулачковые поверхности только после полного ввода оголенного конца волокна в розетку.

Соединитель согласно настоящему изобретению особенно пригоден для устройства с отсечением и скашиванием волокон и посредством сжатия скошенных торцевых поверхностей волокна до их зажима обеспечивает превосходные технические характеристики в части вносимых потерь и обратного отражения. Торцевые поверхности эластично разравниваются одна относительно другой, что исключает наличие воздуха между этими поверхностями. Торцевые поверхности могут быть по выбору отсечены под углом для дальнейшего улучшения характеристики обратного отражения.

В розетке можно использовать известный зажимный элемент, но новый зажимный элемент, предлагаемый в настоящем изобретении, обеспечивает дополнительные преимущества при изготовлении и применении соединителя. Этот новый зажимный элемент содержит два пластинчатых элемента, каждый из которых имеет поверхность, контактирующую с волокном, причем минимум в одной из этих контактирующих с волокном поверхностей сформирована канавка для размещения волокна. Края пластин совмещены и удерживаются вместе разрезной трубчатой пружиной. По меньшей мере один из пластинчатых элементов предпочтительно уменьшается по толщине в направлении к закрепленному краю, благодаря чему пластины отведены одна от другой на концах, противоположных закрепленным краям. Минимум один из пластинчатых элементов имеет канавку для размещения проволоки, которая находится в этой канавке. Указанная канавка для проволоки практически параллельна канавке для размещения волокна, а проволока образует ось шарнира, что дает возможность пластинам поворачиваться относительно оси, образованной этой проволокой. Разрезная трубчатая пружина создает точно контролируемую нагрузку вдоль краев пластин, что позволяет противоположным концам сжиматься (внутри направляющей трубки) при воздействии усилия, преодолевающего контролируемую нагрузку от разрезной трубчатой пружины. V-образная канавка для размещения волокна может быть предварительно сформирована на заводе посредством ввода другого волокна в зажимный элемент, приведения в действие зажимного элемента относительно этого волокна, освобождения зажимного элемента и последующего удаления волокна из него. Пластины могут быть изготовлены из материала с подходящим коэффициентом теплового расширения, чтобы исключить ползучее смещение торцевых поверхностей волокон во время циклических колебаний температуры. Этот новый зажимный элемент обеспечивает улучшенные характеристики при многократных стыковках, предусматривает средства для установки, захвата и разгрузки волокна от напряжений на его защитном покрытии, защищает оголенное стекловолокно, а также отсеченные и скошенные торцевые поверхности волокна, кроме того, выполняет функции направления и юстировки, что обеспечивает ввод конца волокна в элемент для юстировки волокна без зависания.

Краткое описание чертежей

Более полное понимание изобретения может быть достигнуто при рассмотрении прилагаемых чертежей, где:

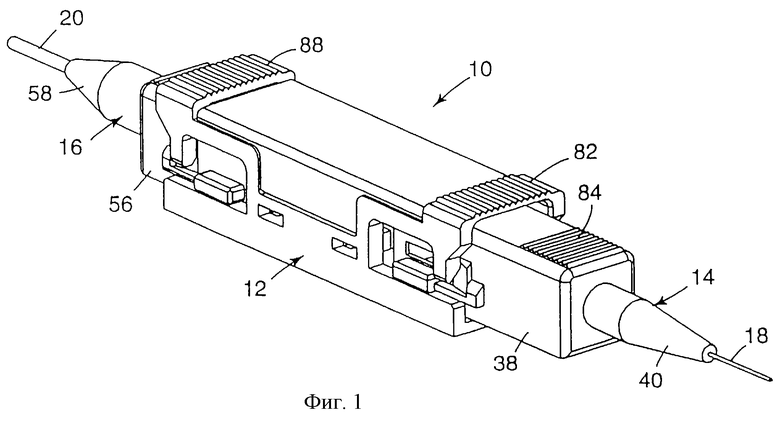

фиг. 1 представляет перспективный вид одного из вариантов соединителя оптических волокон согласно настоящему изобретению;

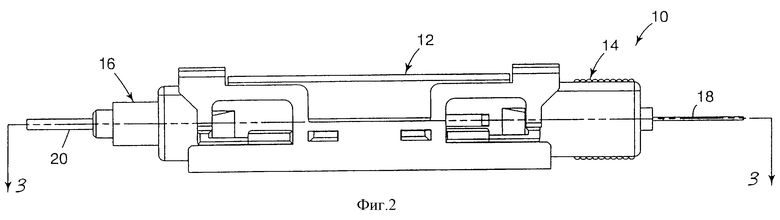

фиг.2 представляет вид сбоку соединителя, показанного на фиг.1;

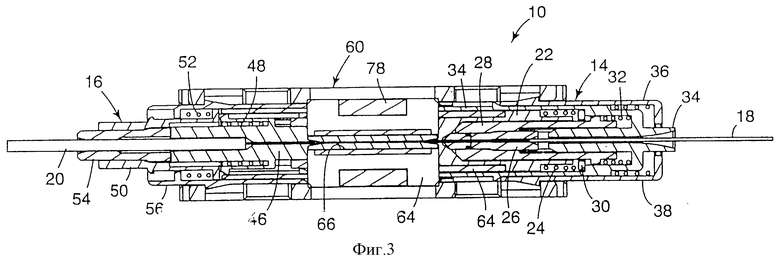

фиг.3 представляет вид сверху разреза соединителя, показанного на фиг.1;

фиг. 4 представляет развернутый перспективный вид соединителя, показанного на фиг.1;

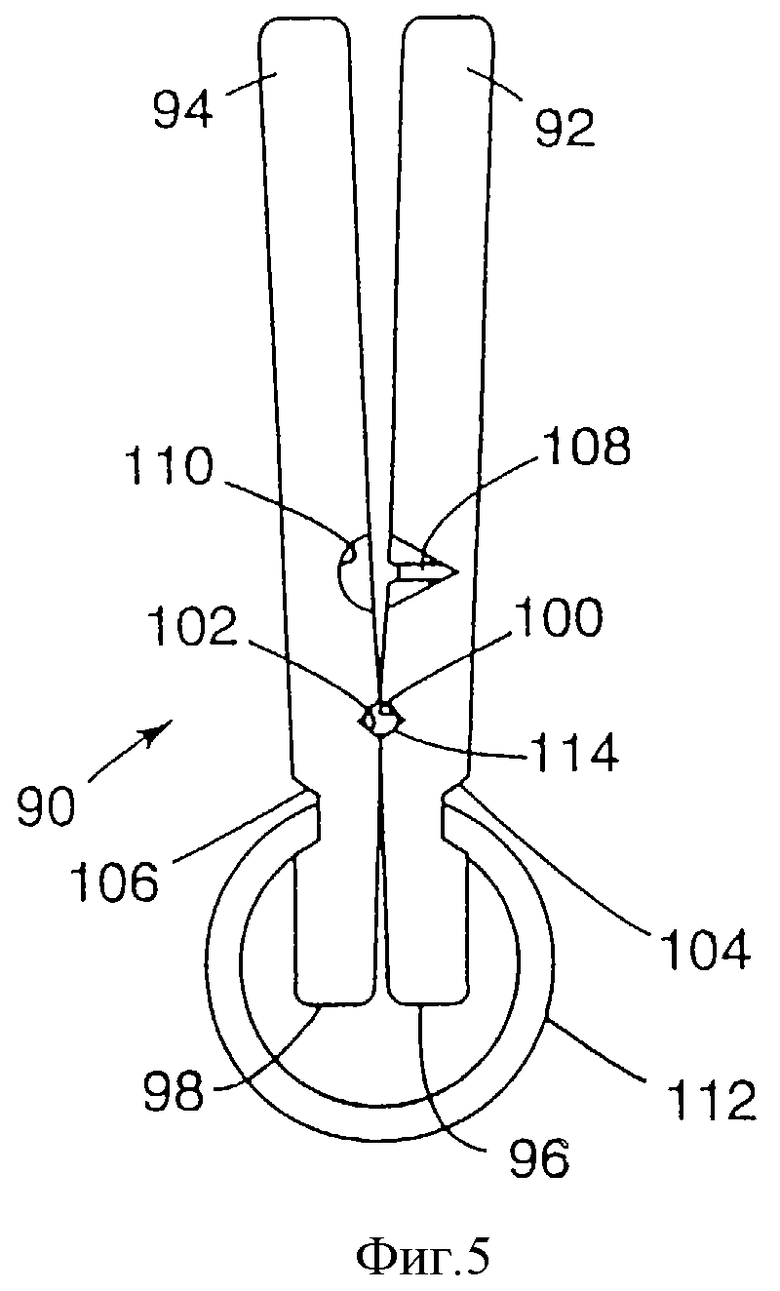

фиг. 5 представляет вид сбоку альтернативного элемента для юстировки и зажима волокна, как указано в настоящем изобретении, пригодного для использования с соединителем, показанным на фиг.1;

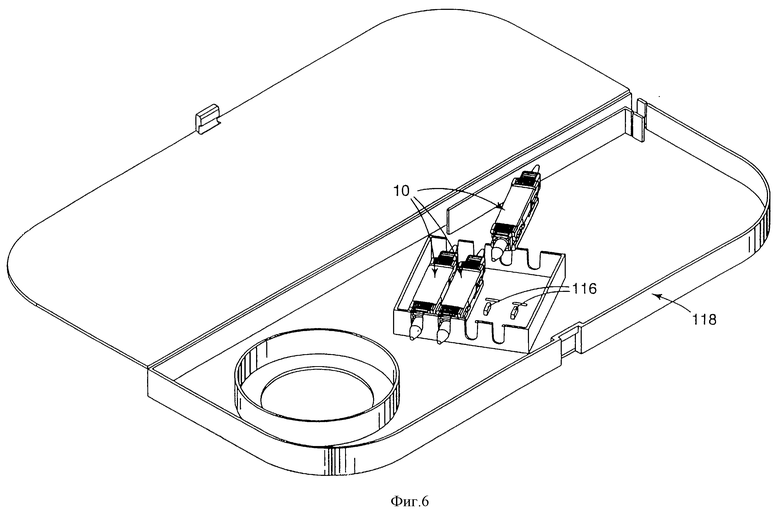

фиг. 6 представляет перспективный вид лотка для хранения соединителей, в котором находятся несколько соединителей, показанных на фиг.1;

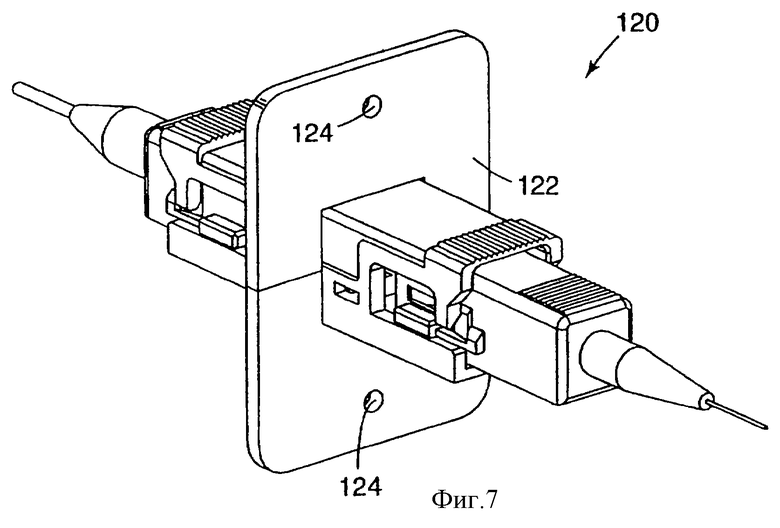

фиг. 7 представляет другой соединитель, сконструированный в соответствии с настоящим изобретением и предназначенный для монтажа на панели;

фиг. 8 представляет перспективный вид еще одного соединителя, сконструированного в соответствии с настоящим изобретением в двустороннем варианте, а также

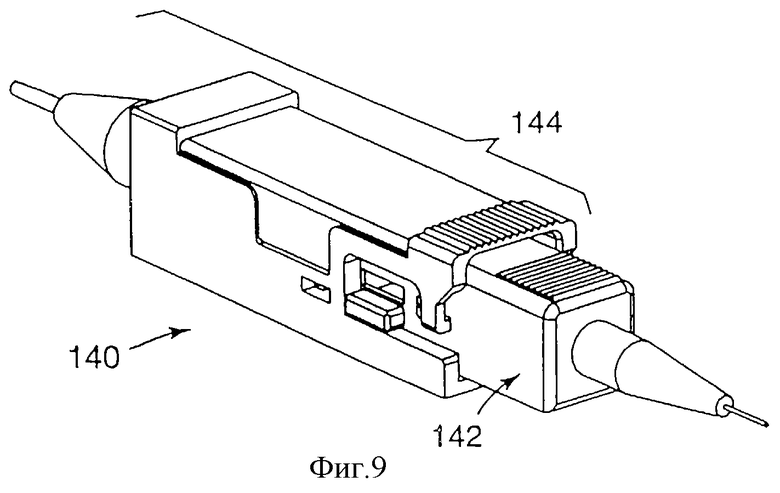

фиг. 9 представляет перспективный вид следующего другого соединителя, сконструированного в соответствии с настоящим изобретением и имеющего штекер и гнездо вместо двух штекеров и общей розетки.

Описание предпочтительного варианта изобретения

На чертежах, в частности на фиг.1 и 2, показан один пример осуществления соединителя 10 оптических волокон согласно настоящему изобретению. Соединитель 10 в основном содержит корпус или розетку 12 с двумя открытыми концами для размещения соответственно двух штекерных узлов 14 и 16. В представленном примере реализации изобретения штекерный узел 14 предназначен для оптического волокна 18 с диаметром 250 мкм, а штекерный узел 16 предназначен для оптического волокна 20 с диаметром 900 мкм. Соединитель 10 пригоден для взаимного соединения волокон разных диаметров, но очевидно, что он равным образом пригоден и для соединения волокон одинакового диаметра. Соединитель 10 можно использовать для одномодовых или многомодовых волокон.

Детали конструкции розетки 12 и штекерных узлов 14 и 16 показаны на фиг. 3 и 4. Штекерный узел 14 содержит трубчатый элемент 22 для защиты волокна, пружину 24 защитного элемента, цангу 26, корпус 28 цанги, кольцо 30 цанги, пружину 32 цанги, корпус 34 штекера, пружину 36 корпуса штекера, кожух 38 штекера и чехол 40 для снятия напряжений (на фиг.2 и 3 не показан). Все эти компоненты, за исключением пружин сжатия, предпочтительно изготовлены из стойких, пригодных для литья под давлением полимеров, например из полиэфирсульфона (PES), поликарбоната (известного под торговым названием LEXAN), полиарилсульфона (реализуемого компанией Аmосо под торговой маркой RADEL), полибутилентерефталата (РВТ), полифениленсульфида (PPS), полиэфирэфиркетона (PEEK), полиэфиримида (PEI), жидкокристаллических полимеров или акрилонитрилбутадиенстирола. Эти детали собираются в последовательности, показанной на фиг. 4. Элемент 22 для защиты волокна может перемещаться внутрь и наружу корпуса 34 штекера и прижат пружиной 24 к переднему концу штекерного узла 14, т.е. в направлении к розетке 12. Из юбки элемента 22 для защиты волокна выступают упоры, или язычки, 42, которые контактируют с пазами 44 в боковых поверхностях корпуса 34 штекера, чтобы предотвратить полный выход элемента 22 за пределы корпуса 34 штекера, а также предотвратить поворот элемента 22 в корпусе 34. Передний конец элемента 22 для защиты волокна имеет стенку с отверстием, которое концентрично наружному диаметру переднего конца и примерно на 0,05 мм превышает диаметр волокна. Соединительный конец волокна 18 проходит через это отверстие и точно располагается по мере того, как элемент 22 вдвигается в корпус 34 штекера, когда штекерный узел 14 вставляют в розетку 12. Точное совмещение оголенного конца волокна с входным элементом на зажимном элементе предотвращает повреждение этого оголенного конца во время ввода штекера в розетку. Во время извлечения штекера усилие защитного элемента обеспечивает полный отвод оголенного конца волокна обратно в этот защитный элемент до начала извлечения элемента из розетки, что защищает оголенный конец волокна.

Защитное покрытие волокна диаметром 250 мкм зажато в трехкулачковой цанге 26, расположенной внутри корпуса 28 цанги. Цанга 26 и корпус 28 этой цанги могут перемещаться вдоль оси внутри корпуса 34 штекера примерно на 1,3 мм. При этом пружина 32 обеспечивает предварительное нагружение узла цанги в направлении переднего конца штекерного узла с усилием порядка 0,9 Н. Кожух 38 штекера с защелкиванием посажен на внешнюю сторону корпуса 34 штекера и может скользить относительно корпуса 34 штекера, преодолевая усилие другой пружины 36 предварительного нагружения. Чехол 40 обеспечивает снятие напряжений изгиба защитного покрытия волокна, выходящего из заднего конца штекера.

Штекерный узел 16 содержит подобные элемент 46 для защиты волокна, пружину 48 этого элемента, корпус 50 штекера, пружину 52 корпуса штекера, цангу 54, кожух 56 штекера и другой чехол 58 для снятия напряжений (на фиг.2 и 3 не показан). Все эти компоненты (опять же, за исключением пружин сжатия) также предпочтительно изготовлены из пригодных для литья под давлением полимеров. Как и в штекерном узле 14 элемент 46 для защиты волокна удерживается внутри корпуса 50 штекера выступающими наружу язычками и имеет возможность скольжения, но не поворота. Пружина 48 создает предварительное нагружение элемента 46 в направлении к переднему концу штекерного узла для волокна диаметром 900 мкм, т.е. в сторону розетки 12. Цанга 54 установлена внутри корпуса 50 штекера и зажимает защитное покрытие волокна диаметром 900 мкм, когда эта цанга полностью перемещается в заднюю сторону корпуса 50 штекера. Кожух 56 штекера также посажен с защелкиванием на корпус 50 штекера с возможностью ограниченного скольжения, а пружина 52 создает предварительное нагружение между кожухом 56 и корпусом 50 штекера.

Штекерные узлы имеют средства сопряжения внутренних компонентов, что позволяет производить полную заводскую сборку штекерных узлов для снижения объема сборки в условиях эксплуатации и максимального облегчения монтажа. Указанные средства дают возможность монтажнику просто подготовить концы волокон согласно указаниям, вставить их в штекерный узел и посредством небольшого приспособления полностью отвести назад элемент для защиты волокна, который приводит в действие цангу и закрепляет волокно в штекерном узле, чем и завершается подсоединение волокна. В случае обрыва волокна эти же средства предоставляют возможность отменить завершение соединения посредством смещения цанги в сборочное приспособление и обеспечения извлечения волокна. После этого можно снова подготовить конец волокна и смонтировать его, как было описано выше.

Розетка 12 содержит основание 60, крышку 62, внутреннюю направляющую трубку 64 и зажимный элемент 66. Основание 60 и крышка 62 совместно образуют внешнюю часть розетки и могут быть сконструированы из любого стойкого, пригодного для литья под давлением полимера. Направляющая трубка 64 также может быть сформирована из такого же пригодного для литья под давлением полимерного материала. Направляющая трубка 64 установлена с защелкиванием в центр основания 60 розетки и имеет круглые концевые отверстия, совмещенные по оси с V-образной канавкой зажимного элемента 66, когда этот зажимный элемент установлен в направляющей трубке 64.

Зажимный элемент 66 предпочтительно изготавливают штамповкой из металлического материала с использованием технологии создания V-образных канавок, описанной в патенте США 5189717. Зажимный элемент 66 состоит из двух практически плоских пластин, которые связаны вдоль своих длинных краев эластичным шарниром. Пластины могут быть обычно слегка приоткрыты относительно оси шарнира, предпочтительно на угол порядка от 1 до 8o, когда их указанные края полностью упираются один в другой. Внутренняя поверхность одной из пластин имеет V-образную юстировочную канавку и половины сечения заходной канавки (углубления воронкообразной формы) для волокна, расположенные на обоих концах V-образной канавки в местах ее выхода из наружного края пластины на расстоянии от шарнира, равном примерно 1/4 ширины пластины. V-образная канавка параллельна шарниру. Внутренняя поверхность другой пластины в основном плоская, за исключением наличия другой половины сечения заходной воронкообразной канавки для волокна, которая соосна с половиной заходной канавки на противоположной пластине. Заходные канавки для волокна обеспечивают плавный ввод волокна в V-образную канавку зажимного элемента, когда штекерные узлы 14 и 16 вставляют в розетку соединителя.

Юстировочная и зажимная V-образная канавка получены чеканкой пластины зажимного элемента на такую глубину, чтобы внешняя поверхность волокна выступала из V-образной канавки примерно на 20% своего диаметра. Таким образом, когда пластины, или полки, элемента находятся в открытом или разведенном положении, имеется достаточно места между плоской поверхностью одной из пластин и сторонами V-образной канавки в другой пластине для ввода волокна в концы V-образной канавки и продвижения его вдоль этой V-образной канавки без значительного сопротивления. Однако расстояние между V-образной канавкой и поверхностью противоположной пластины не настолько велико, чтобы волокно могло выйти из V-образной канавки или для перекрытия одного скошенного волокна другим во время их ввода с противоположных концов канавки. При складывании верхних краев обеих пластин расстояние между противоположной пластиной и V-образной канавкой становится еще меньше. В свободном (до приведения в действие) состоянии обе полки элемента разведены на расстояние, достаточное для ввода оптических волокон в противоположные концы V-образной канавки так, чтобы стык волокон располагался приблизительно в центре элемента. Когда элемент приводят в действие или закрывают (как будет описано ниже), полки элемента складываются относительно эластичного шарнира, и волокна зажимаются в V-образной канавке. Кроме того, можно создать элемент, в котором канавки для приема волокон выполнены на обеих пластинах. Может оказаться полезным предварительное формирование таких канавок на заводе посредством зажима между пластинами одиночного волокна для создания более однородной отделки поверхностей канавок и обеспечения юстировки волокон. Можно сформировать несколько канавок для использования с волоконной лентой.

Элемент 66 для юстировки и зажима волокна, представленный на фиг.4, был разработан для изготовления из единого листа металлического или полимерного материала с использованием, например, процессов чеканки, вырубки и сгибания. Этот элемент весьма похож на элемент, используемый в устройстве Fibrlok для сращивания оптических волокон. Однако можно предложить другие конструкции, например, элемент, состоящий из двух раздельных пластин, соединенных трубчатой пружиной, как будет подробно описано ниже.

Зажимный элемент 66 вставлен в паз 68 в верхней части направляющей трубки 64. На каждой стороне паза 68 имеются гибкие шарнирные створки с кулачковыми поверхностями 70 и 72 на их верхних наружных краях. Эти кулачковые поверхности контактируют с соответствующими кулачковыми поверхностями на рабочих (приводящих в действие) пальцах 74 и 76, которые соответственно выступают из передних концов штекерных узлов 14 и 16 во время ввода штекеров в розетку. Кулачковые поверхности на пальцах 74 и 76 штекеров контактируют с наружными сторонами кулачковых створок 70 и 72 и сводят эти створки вместе, когда оба штекерных узла 14 и 16 полностью вставлены в розетку 12.

В открытом положении между створками имеется достаточно места для качания или отклонения элемента в обе стороны, предпочтительно на угол от 5 до 10o. В случае ввода только одного штекерного узла рабочий палец, выступающий из этого штекерного узла, смещает соответствующую кулачковую створку в сторону центральной оси паза 68, но так как другая створка ни с чем не контактирует, элемент 66 отклоняется к одной стороне паза 68 и, следовательно, не смыкается на волокне и не зажимает его в V-образной канавке. Но при вводе второго штекера его рабочий палец смещает противоположную кулачковую створку назад, в сторону центральной оси паза 68, и, поскольку элемент теперь с усилием упирается в обе кулачковые створки, пластины элемента закрываются и зажимают волокна, расположенные в V-образной канавке. Таким образом, во время ввода и извлечения штекеров выполняются все операции по защите, направлению, центрированию и зажиму волокон. Защелки на наружных поверхностях основания 60 розетки и кожухах 38 и 56 штекеров крепят с возможностью снятия; штекерные узлы 14 и 16 - к розетке 12. При вводе штекеров соединителя язычки, расположенные по обе стороны кожухов 38 и 56 штекеров, скользят под замочными частями защелок, открываемых большим пальцем. Когда язычки проходят замочные части, они совместно отодвигаются назад и удерживают кожухи штекеров соединителя внутри розетки. Для отпирания каждого штекера соединителя необходимо нажать большим пальцем на защелки в сторону корпуса штекера соединителя, расцепить замочные части и язычки на кожухах штекеров и вынуть корпуса штекеров соединителя из розетки соединителя.

Крышка 62 розетки установлена с защелкиванием на основание 60 розетки с помощью запирающих пальцев 78, удерживая элемент 66 и трубку 64 внутри основания 60. Эта крышка является завершающей деталью сборки узла розетки соединителя. Крышка 62 также содержит поверхности и стенки 80, которые поддерживают плоские, некулачковые, противоположные стороны рабочих пальцев 74 и 76, чтобы предотвратить отжим пальцев наружу под воздействием усилия контактирования и кулачкового взаимодействия при закрытии зажимного элемента 66. В этом примере осуществления изобретения крышку можно снять для замены зажимного элемента 66, например, в случае обрыва волокна внутри элемента или загрязнения элемента. Может потребоваться небольшое приспособление для сжатия запирающих пальцев 78 в направлении друг к другу так, чтобы их можно было вывести из их посадочных отверстий в основании 60 для освобождения крышки 62. Розетка 12 и штекер 14 могут быть снабжены соответственно выступами 82 и 84 (фиг.1) для обеспечения лучшего захвата большим и другими пальцами руки.

На фиг. 5 представлена новая конструкция зажимного элемента 90, который имеет несколько преимуществ по сравнению с однодетальным элементом 66 главным образом потому, что элемент 90 можно изготовить из более широкого разнообразия материалов, особенно из таких, которые имеют повышенную абразивостойкость и твердость по сравнению с материалами однодетального сгибаемого элемента 66. Новый элемент 90 в основном состоит из двух практически плоских прямоугольных пластин 92 и 94, которые слегка скошены вдоль одного края 96, 98. Эти края показаны расположенными заподлицо друг с другом, и поскольку это является их предпочтительным расположением, то отсутствует необходимость в их точном совмещении, а достаточно лишь в основном совместить рабочие края пластин, чтобы обеспечить их шарнирное взаимодействие, как описано ниже. В зоне скоса каждой пластины сформированы мелкие V-образные канавки 100 и 102. На обратной плоской стороне пластин элемента и около скошенного конца сформированы более глубокие канавки 104 и 106, расположенные несколько ближе к краю скошенного конца элемента. Одна из плоских пластин 92 элемента имеет V-образную канавку 108 для размещения и зажима волокна с V-образной заходной частью на каждом конце V-образной канавки. Противоположная пластина 94 имеет комплектную пару заходных канавок 110 полуконусной формы. Пластины 92 и 94 соединены одна с другой разрезной трубчатой пружиной 112, края которой входят в канавки 104 и 106 на обратной стороне пластин 92 и 94, то есть первый и второй края указанной пружины находятся в зацеплении с указанными канавками. Как упоминалось выше в связи с элементом 66, можно сформировать две канавки, по одной на каждой пластине, вместо одной канавки с плоской противоположной поверхностью. Трубчатая пружина 112 предпочтительно изготовлена из металлического материала, например из бериллиевой бронзы или нержавеющей стали, и слегка раскрыта для посадки на элемент в канавки для ее размещения. Такая конструкция создает условия небольшого предварительного взаимного нагружения пластин 92 и 94.

В согласованные одна с другой V-образные канавки 100 и 102, расположенные в утолщенной части скошенной секции пластин элемента, можно дополнительно вставить центрирующую и образующую ось проволоку 114. Проволока 114 функционирует как ось или шарнир и поддерживает требуемое выравнивание пластин 92 и 94, когда наружные края пластин, противоположные скошенным участкам, прижимаются друг к другу во время зажима волокна. В своем открытом состоянии трубчатая пружина опирается на наружные стороны каждой пластины и вынуждает эти пластины находиться в контакте с проволочной осью 114 шарнира, а также с краями тонкой части скошенной секции каждой пластины. В открытом положении внутренние края пластин 92 и 94 предпочтительно расположены под углом порядка 5o друг к другу. Такое раскрытие достаточно велико, чтобы можно было легко ввести оптические волокна диаметром 125 мкм с противоположных концов пластин в V-образную канавку 108 для размещения волокон. Эти волокна располагаются с зазором порядка 15-25 мкм относительно обеих сторон V-образной канавки и сопряженной плоской поверхности противоположной пластины. Такая величина зазора обеспечивает то, что торцевые поверхности волокон (частично скошенные) войдут в контакт в V-образной канавке, а также не позволяет волокнам пройти мимо друг друга в центре V-образной канавки во время ввода волокон. Заходные канавки полуконусной формы для волокон на пластинах элемента обеспечивают легкость входа волокон в V-образную канавку в процессе стыковки соединителя.

При использовании в соединителе 10 отсеченные и скошенные волокна вводят с противоположных концов элемента 90, и их торцевые поверхности контактируют одна с другой примерно в центре элемента. Волокна предпочтительно перемещают по направлению друг к другу под воздействием продольного усилия порядка 0,9 Н, что дает возможность торцевым концам уменьшенных сечений отсеченных волокон эластично разравниваться относительно друг друга, а также обеспечивает уменьшение вносимых потерь и снижение обратного отражения. Для зажима волокон в V-образной канавке нескошенные края пластин элемента сводят вместе (как и в случае элемента 66), чтобы сначала повернуть пластины 92 и 94 относительно проволочной оси и вывести скошенные края пластин из контакта. В некоторый момент времени, когда пластины элемента взаимно сближаются, расстояние между V-образной канавкой для зажима волокон и волокнами уменьшается, и волокна зажимаются. Добавочное сведение верхних частей пластин элемента окончательно приводит пластины в полный контакт с волокнами и выводит пластины из контакта с проволочной осью. Усилие зажима, создаваемое трубчатой пружиной, теперь точно определяет усилие зажима волокон. Теоретически, на волокнах можно создать любое усилие посредством изменения размеров трубчатой пружины, определяющей это усилие. Рекомендуется создавать усилие порядка 44,5 Н. Если волокна немного отличаются по диаметру, трубчатая пружина может более эластично деформироваться на одном конце по сравнению с другим концом для компенсации несовпадения диаметра волокон. Таким образом, элемент 90 особенно пригоден для соединителя оголенных концов оптических волокон, например соединителя согласно данному изобретению, в котором используют отсеченные и предварительно скошенные аксиально нагруженные волокна.

Зажимный элемент 90 обладает рядом преимуществ по сравнению с существующим цельноалюминиевым элементом, особенно при использовании для соединения оголенных оптических волокон. В известном элементе Fibrlok шарнир и элемент выполнены за одно целое и из одного материала. Формирование шарнира на этом известном элементе требует, чтобы материал был первоначально пластичным, а затем стал более жестким для обеспечения упругих шарнирных свойств в весьма малом диапазоне перемещений. Это ограничивает количество материалов, которые пригодны для изготовления элемента такой конструкции. В новом элементе, состоящем из двух пластин с трубчатой пружиной и проволочной осью шарнира, материал пластин элемента можно выбрать из условия получения наиболее желательных свойств для изготовления с удалением поверхностных частиц и обеспечением абразивостойкости и твердости для предотвращения вдавливания волокна в стенки V-образной канавки и удобства очистки, низкого коэффициента теплового расширения (менее 6,67•10-6 oС) и стойкости к химическим воздействиям. При такой свободе конструирования можно применить значительно более широкий диапазон материалов. К некоторым материалам, которые могут иметь требуемые свойства для изготовления элемента 90, относятся нержавеющая сталь, титан, керамика, стекло и, возможно, некоторые полимеры с низким коэффициентом теплового расширения и высокой жесткостью. Элемент 90 проще в изготовлении по сравнению с известным элементом, так как исключен процесс формирования шарнира и сгибания, в процессе формирования деформации подвергается меньшая часть материала, а также потому, что плоские поверхности элемента более прочны и легче очищаются. Предполагается, что отдельная трубчатая пружина создаст более равномерные усилия зажима волокон, даже когда пластины закрываются с широким диапазоном перемещений. Трубчатая пружина 112 способна создавать требуемые усилия зажима волокон, даже когда элемент закрывают на большую величину, чем это требуется. В элементах известных конструкций чрезмерное закрытие (складывание) может вызвать растяжение или деформацию шарнира, который сначала создавал весьма большие усилия зажима волокон. При последующих закрытиях деформированный шарнир не сможет создать достаточные усилия для зажима волокон в V-образной канавке.

Несмотря на то, что новый элемент был разработан в основном для соединения волокон, он может оказаться полезным и для сращивания, т.е. для постоянного взаимного соединения оптических волокон. Известный алюминиевый элемент Fibrlok для сращивания изменяет свою длину при колебаниях температуры. Это, как считают, вызывает попеременное отдаление и сближение торцевых поверхностей волокон из-за изменения длины элемента при циклических колебаниях температуры. Предполагается также, что такое перемещение торцевых поверхностей волокон в обе стороны вызывает растекание геля, применяемого для согласования коэффициентов преломления, вокруг концов волокон и возможное образование пузырьков воздуха или внесения частиц грязи в гель между сердцевинами, что препятствует передаче света. Поэтому более выгодно применять материал для элемента с весьма низким коэффициентом теплового расширения с точки зрения исключения возможностей для перемещения геля и связанного с этим образования газовых пузырьков или попадания частиц грязи между торцевыми поверхностями волокон в зоне сердцевин этих волокон. Отмечались также случаи, в которых первоначальный выпуск годных собранных известных сростков уменьшался из-за попадания производственной грязи или мусора в V-образную канавку алюминиевого элемента для зажима волокон. Элемент типа элемента 90, изготовленный из материала, который может выдержать более жесткую очистку без повреждения V-образной канавки, может увеличить выпуск годных узлов или процент изготавливаемых сростков с низкими потерями. Благодаря широкому диапазону выбора материалов для изготовления пластин элемента, предоставленному новой конструкцией элемента, ожидается возможность создания "более чистого" элемента для сращивания волокон.

Соединитель согласно настоящему изобретению можно использовать во множестве различных случаев применения. На фиг.1-4 показан соединитель 10, предназначенный для монтажа в лотках, в котором оба штекера с волокнами вставляются в концы розетки. В этом случае розетка 12 соединителя не имеет выступающего наружу фланца для крепления, а снабжена внутренним углублением, которое с защелкиванием надевается на монтажный штырь 116 плоской пластины, например такой, которую можно увидеть на дне лотка 118 для размещения соединителя и прокладки волокна, как это показано на фиг.6. Наружные размеры и контур такого монтируемого в лотке соединителя выполнены по возможности минимальными, чтобы соединители можно было расположить рядом друг с другом и чтобы они занимали весьма малый объем лотка. Лоток 118 может вмещать до четырех соединителей. Штыри 116 выполнены полыми для того, чтобы через полую часть штыря можно было вставить стержнеобразный инструмент, когда это необходимо для извлечения соединителя из лотка для легкого доступа к этому отдельному соединителю. Такая система особенно пригодна для случая ввода волокна в помещение. В конструкции, показанной на фиг.1-4 и 6, штекер волокна диаметром 250 мкм предварительно нагружен пружиной, но волокно диаметром 900 мкм жестко зафиксировано в штекере и не может быть нагружено пружиной. Несмотря на то, что два штекера на фиг.1-4 имеют разные конструкции, они могут иметь и одинаковую конструкцию, но по меньшей мере один штекер должен иметь средства для предварительного нагружения одного волокна относительно другого. Устройство нагружения предпочтительно создает на концах торцевых поверхностей волокон сжимающее усилие не менее 0,09 Н. Внутренняя полость лотка 118 может иметь одну или более катушек для наматывания свободных частей волокон. Могут быть установлены весьма узкие катушки для надевания на общий штырь, смонтированный на дне лотка (не показан), так что отдельные волокна могут быть раздельно намотаны на катушки для дальнейшего доступа посредством снятия верхних (по отношению к требуемой) катушек без перемещения (и возможного повреждения) других отдельных волокон.

На фиг.7 показан другой пример 120 соединителя согласно настоящему изобретению, имеющий выступающий наружу монтажный фланец 122 с отверстиями 124 для крепления. Соединитель 120 монтируют на панели соединителей (не показана), которая является частью оборудования для распределения оптоволоконных линий. Монтируемый на панели соединитель 120 может быть расположен с интервалами между центрами соединителей, чтобы обеспечить легкий доступ пальцев к отдельным соединителям без соприкосновения с соседними соединителями или их волокнами.

На фиг. 1-4 и 6-7 показаны конструкции согласно настоящему изобретению, которые предназначены для соединения отдельных волокон, смонтированных в индивидуальных штекерах соединителей. На фиг.8 представлена другая конструкция, в которой два отдельных соединителя, подобных соединителю 10, использованы для создания спаренного соединителя 130 волокон. Штекеры 132 и 134 спаренного соединителя 130 содержат двойные подпружиненные элементы для защиты волокон, средства предварительного нагружения волокон (пружины) и средства зажима волокон (цанги). Корпус или розетка 136 спаренного соединителя содержит два котировочных элемента и два набора входных отверстий для внутренних, направляющих волокна частей штекеров спаренного соединителя. Расстояние между волокнами в соединителе такой конструкции предпочтительно равно примерно 8 мм.

Конструкции, представленные на фиг.1-4 и 6-8, относятся к конструкциям типа "штекер-корпус-штекер", но можно также создать соединитель согласно настоящему изобретению, в котором используются те же способы взаимного соединения, как и в конструкции типа "штекер-корпус-штекер", в котором один из штекеров постоянно встроен в центральный корпус. Соединитель 140 такого типа называют соединителем типа "штекер и гнездо". Как показано на фиг.9, он в основном содержит один штекер 142, подобный штекеру 14 или 16, и гнездо 144, содержащее зажимный и котировочный элемент 90 и функциональные части другого штекера, скомбинированные в виде единого блока. Соединитель 140 особенно пригоден для таких случаев применения, в которых переустановка волокна осуществляется только с одной стороны соединителя (например, перед панелью). Волокно на другой стороне соединителя (за панелью) установлено постоянно и не переустанавливается. Комбинирование одного из штекеров с котировочным корпусом для создания гнезда соединителя уменьшает количество деталей, размеры и потенциально стоимость соединителя. В формуле изобретения термин "розетка" обозначает как розетку 12 с двумя штекерами, так и гнездо 144.

Сборка любого из описанных выше соединителей проста. После выполнения скоса, очистки и контроля волокна устанавливают в штекеры соединителя. Скос может быть выполнен, например, с помощью приспособлений, описанных в заявке на патент США сер. 08/122755. Это осуществляется сначала посредством установки полностью собранных пустых штекеров (без чехлов) в небольшое приводное или зажимное приспособление. Это приспособление (не показано) должно иметь средства для: 1) направления подготовленного волокна в штекер соединителя, 2) обеспечения упора по длине для конца волокна, чтобы ввести внутрь штекера соединителя требуемый отрезок оголенного стекловолокна, и 3) приведения в действие цанги внутри штекера соединителя, чтобы зажать защитное покрытие волокна и закрепить волокно в штекере соединителя без применения адгезивов или обжимных инструментов. Подготовленное волокно вставляют через чехол, разгружающий волокно от напряжений изгиба, а чехол сдвигают назад по волокну, освобождая место работы. После этого полностью собранный штекер соединителя устанавливают в монтажное приспособление, а отсеченный и скошенный конец волокна вставляют в задний конец штекера соединителя. Волокно проталкивают в сторону конца соединителя, где расположен элемент защиты волокна до тех пор, пока скошенный конец волокна не начнет контактировать с мерным упором, расположенным перед слегка отведенным назад элементом для защиты волокна. После того как волокно расположится в требуемом положении, рабочий перемещает рукоятку монтажного приспособления, которое с аксиальным усилием перемещает цангу в корпус цанги и окончательно зажимает защитное покрытие волокна в корпусе штекера соединителя или в подпружиненном узле цанги, в зависимости от типа собираемого штекера.

Соединители согласно настоящему изобретению рекомендуется предпочтительно использовать с оптическими волокнами, торцы которых были предварительно скошены. Угол скоса предпочтительно равен 45o, т.е. углу, входящему в угол 90o, но диапазон входящих углов может составлять от 30 до 160o. Скос оставляет ровную центральную зону торцевой поверхности предпочтительно диаметром от 20 до 120 мкм. Эта центральная часть может располагаться под углом, т.е. быть не перпендикулярной оси волокна, для снижения обратного отражения.

Штекер соединителя снимают с приспособления, и к корпусу штекера для диаметра 900 мкм могут быть непосредственно прикреплены несущие элементы (нити из Кевлара) с помощью стандартных обжимных колец и т.д. Штекер для диаметра 250 мкм можно также использовать с армированными кабелями, но корпус штекера должен выступать, чтобы разместить дугу волокна в промежутке между местом зажима в нагруженной пружиной цангой и задним концом соединителя. Такая изогнутая часть волокна необходима потому, что подпружиненная цанга сдвигается назад в корпусе соединителя с преодолением усилия 0,9 Н пружины предварительного нагружения для создания требуемого уровня сжимающего усилия на концах волокон. Достаточное внутреннее пространство для размещения дополнительного отрезка волокна, например дуги волокна, может иметь более длинный корпус соединителя (не показан), когда волокно жестко зажато в задней части штекера соединителя, а затем вставляется обратно в соединитель во время ввода штекера в корпус. Окончательным этапом операции монтажа волокна является надвигание на волокно чехла для снятия напряжений и напрессовка этого чехла на полую стойку, через которую проходит защищенная покрытием часть волокна в задней части корпуса штекера соединителя. Как упоминалось выше, зажимы цанги защитного покрытия могут быть разведены, и волокна могут быть извлечены из штекера в тех случаях, когда волокно обрывается внутри соединителя и требует замены или повторного отсечения и выполнения скоса.

После этого штекеры соединителя готовы для ввода в розетку. Первый штекер (например, 14) вставляют в розетку до тех пор, пока элемент для защиты волокна не войдет внутрь и не достигнет гнезда направляющей трубки 64. При продолжении перемещения штекера элемент для защиты волокна скользит назад, преодолевая усилие пружины сжатия, а скошенное и отсеченное волокно входит в V-образную канавку соединительного элемента. При дальнейшем вводе штекера в корпус волокно продолжает входить в соединительный элемент до тех пор, пока конец волокна немного не перейдет за центр соединительного элемента. В этот момент корпус штекера соединителя располагается заподлицо с передним торцом котировочной розетки. Продолжение перемещения крышки штекера соединителя приводит к тому, что кулачковый палец на передней части крышки отклоняет створку привода элемента в сторону элемента для попытки замыкания элемента на волокне. Если с противоположной стороны розетки не вставлен другой штекер, зажимный элемент волокна только отклонится к одной из сторон паза 68, и скошенный конец стекловолокна не зажмется в элементе. Кожух штекера (например, 38) надвигают на розетку до тех пор, пока защелка на розетке не войдет в зацепление с язычками, расположенными на сторонах кожуха штекера, и не зафиксирует кожух на месте.

При вводе другого штекера (например, 16) в противоположный конец розетки волокно после достижения элемента его защиты входит в конец элемента 90. При продолжении ввода противоположного штекера в корпус волокно продвигается по V-образной канавке элемента в сторону конца другого волокна. Когда оба конца волокон входят в контакт друг с другом в V-образной канавке, пружина сжатия, поджимающая цангу скользящего волокна в одном из штекеров, начинает сжиматься, и концы волокон нагружаются до требуемого предварительного усилия. Предварительное нагружение волокон продолжается до тех пор, пока корпус другого штекера соединителя не установится заподлицо с концом юстировочной розетки. В этот момент волокна предварительно нагружены относительно друг друга в V-образной канавке элемента, но не зажаты. Теперь продолжают надвигать кожух другого штекера, что приводит к перемещению его рабочего пальца в центр кожуха, где этот палец закрывает элемент на предварительно нагруженных неподвижных волокнах. После зацепления защелки второго штекера соединение волокон завершается.

Штекер 16 для волокна диаметром 900 мкм имеет дополнительный элемент, противостоящий тянущему усилию, который работает между пальцами на корпусе 50 штекера и направляющей трубкой 64. Эти компоненты имеют упругие сопряженные пальцы, которые сцепляются друг с другом, когда корпус штекера полностью входит в конец розетки для волокна 900 мкм. Эти пальцы фиксируют корпус штекера относительно юстировочной розетки, что делает конец штекера волокна 900 мкм стойким к тянущему усилию. Такой же противостоящий тянущему усилию элемент можно также предусмотреть и на другом конце соединителя, но корпус расположенного там штекера должен быть удлинен для размещения дуги (изогнутой части) волокна между подпружиненной цангой и узлом предварительного нагружения, а также задним концом штекера соединителя.

Несмотря на то, что настоящее изобретение было описано со ссылкой на конкретные примеры его осуществления, это описание не следует воспринимать как ограничительное. Специалистам в данной области техники после ознакомления с описанием изобретения должно быть понятно, что возможны различные модификации описанных примеров, а также альтернативные примеры осуществления изобретения. Следовательно, предполагается, что такие модификации могут быть осуществлены без выхода за пределы существа и объема настоящего изобретения, определенные приведенной ниже формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЗЕТКА С ЭЛЕКТРООПТИЧЕСКИМ УСТРОЙСТВОМ | 1996 |

|

RU2179733C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СОЕДИНИТЕЛЬ С ИСПОЛЬЗОВАНИЕМ УПРУГОСТИ ВОЛОКНА И ЦЕНТРИРУЮЩЕЙ КАНАВКИ | 1996 |

|

RU2178193C2 |

| МОДУЛЬНЫЙ МНОГОВОЛОКОННЫЙ СОЕДИНИТЕЛЬ | 1994 |

|

RU2138067C1 |

| КОЖУХ В ВИДЕ КОЛПАКА ДЛЯ ВОЛОКОННО-ОПТИЧЕСКИХ КАБЕЛЕЙ | 1996 |

|

RU2165095C2 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СРОСТКОВ ОПТИЧЕСКИХ ВОЛОКОН | 1996 |

|

RU2164357C2 |

| ИСПОЛНИТЕЛЬНЫЙ ИНСТРУМЕНТ И КРЫШКА ДЛЯ ВОЛОКОННО-ОПТИЧЕСКОГО СОЕДИНИТЕЛЯ | 1994 |

|

RU2137164C1 |

| СПОСОБ ПОЛИРОВАНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ НАКОНЕЧНИКОВ | 1994 |

|

RU2133050C1 |

| МИКРОРЕПЛИЦИРОВАННЫЙ ОПТИЧЕСКИЙ МОДУЛЬ | 1995 |

|

RU2151413C1 |

| СПОСОБ СОЕДИНЕНИЯ ОПТИЧЕСКИХ ВОЛОКОН И МЕЖСОЕДИНЕНИЕ | 1997 |

|

RU2182345C2 |

| МОДУЛЬНЫЙ СОЕДИНИТЕЛЬ С ОТДЕЛЯЕМЫМ УСТРОЙСТВОМ ФИКСАЦИИ ПРОВОДА | 1995 |

|

RU2144249C1 |

Изобретение используется в волоконно-оптических линиях связи. Устройство содержит розетку с зажимным элементом, перемещаемым между открытым и закрытым положениями, и два штекерных узла. Каждый штекер содержит цангу для крепления оголенного волокна со скошенной поверхностью. Один из штекеров содержит средство для обеспечения предварительного нагружения первого волокна. Контактные поверхности первого и второго волокон удерживаются в контакте со сжатием. По второму варианту устройство содержит средство для приведения в действие зажимного элемента и зажима волокон в зажимном элементе только после того, как первое и второе волокна установлены в контакте со сжатием. Обеспечена простота конструкции, уменьшена стоимость и повышены эксплуатационные характеристики. 3 с. и 17 з.п. ф-лы, 9 ил.

| US 4767180 A, 30.08.1988 | |||

| ОТОПИТЕЛЬНЫЙ РАДИАТОР | 0 |

|

SU338758A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4354731 A, 19.10.1982. | |||

Авторы

Даты

2003-08-20—Публикация

1996-06-05—Подача