Изобретение относится к области переработки твердых отходов, более конкретно к переработке металлической стружки с получением гранулированного порошка для использования в различных областях порошковой металлургии.

Известен способ переработки металлических отходов, а именно чугунной стружки, заключающийся в размоле стружки в шаровой мельнице, просеве полученного порошка, восстановлении его в водородной среде, размоле спека с последующим разделением на фракции (Бочков А.В., Зорин А.В. "Получение металлического порошка из чугунной стружки 1122", Гагар, чтения: сб. тезисов докладов конференции, Москва, стр. 2 - 6, 1996г. ч.3, с 4.) Однако известный способ обладает рядом недостатков. Во-первых, в связи с тем что одной из операций способа является восстановление порошка, состав конечного продукта (порошок металлического железа) отличается от состава исходного (чугун), что обусловливает и непредсказуемые различия их свойств. Во-вторых, конечный продукт состоит из частиц неправильной формы с рыхлой структурой, что делает его нетехнологичным и ограничивает области применения, например, такой порошок не может быть использован для нанесения износостойких плазменных покрытий. В-третьих, известный способ характеризуется низкой производительностью, равной приблизительно 3 кг порошка/ч.

Таким образом, перед авторами стояла задача разработать способ переработки металлических отходов, в частности стружки, который обеспечивал бы, наряду с утилизацией отходов, получение гранулированного порошка, пригодного для использования в технологии нанесения износостойких покрытий, и характеризовался высокой производительностью и предсказуемостью свойств конечного продукта.

Поставленная цель достигается в способе переработки металлических отходов, в частности стружки, включающем размол исходного сырья и разделение порошка на фракции, в котором после размола порошок вводят в плазменную струю в количестве 7-10 кг/ч и обрабатывают в потоке низкотемпературной плазмы с использованием значений подаваемого тока 300 - 600 А.

В настоящее время из научно-технической и патентной литературы не известен способ переработки металлических отходов, включающий ввод размолотого исходного сырья в плазменную струю в определенном количестве и обработку его в потоке низкотемпературной плазмы с использованием значений подаваемого тока в пределах заявляемых значений.

Предлагаемый способ может быть осуществлен следующим образом.

Для переработки металлических отходов, в частности стружки чугуна или стали, исходное сырье подвергают размолу в шаровой мельнице в течение 20 мин, а затем с помощью двухкамерного бачка-питателя подают под срез сопла секционированного плазменного генератора (установка УПСП - 1). Режим работы плазмотрона:

Ток - 300-600 А

Напряжение - 90 В

Расход плазмообразующего газа (Ar) - 2,0 -3,0 м3/ч

Расход транспортирующего газа (Ar) - 0,2 - 0,4 м3/ч

Полученный после обработки в потоке низкотемпературной плазмы порошок разделяют на фракции: (- 40 мкм) и 40 - 100 мкм. Необходимость разделения на фракции объясняется различным функциональным назначением порошка. Так, фракция (-40) мкм используется в качестве плакирующей составляющей при получении композиционных порошков и для изготовления деталей методами прессования - спекания, а фракция 40 - 100 мкм используется для получения газотермических покрытий, в частности плазменных, с целью упрочнения и восстановления изношенных поверхностей деталей. Степень сфероидизации определяют микроскопическим методом. Сферическими считают частицы, у которых расхождение по размеру в двух перпендикулярных направлениях не превышает 5 %. Текучесть порошка определяют в соответствии с ГОСТ 20899-75.

Количество порошка, подаваемого под срез сопла плазменного генератора в заданных пределах, объясняется следующими причинами. При подаче порошка менее 7 кг/ч не реализуются возможности процесса по производительности. При скорости подачи порошка более 10 кг/ч снижается степень сфероидизации и появляется внутренняя пористость в гранулах.

Использование заявленного интервала значений подаваемого тока объясняется следующим. При подаче тока силой менее 300 А не обеспечиваются условия для сфероидизации и компактирования частиц. Повышение тока более 600 А экономически нецелесообразно.

Полученные предлагаемым способом порошки со сфероидизированными частицами, характеризующимися компактной структурой, весьма технологичны и могут быть использованы во многих областях порошковой металлургии. Так, высокая плотность частиц облегчает и упрощает технологию получения высококачественного материала методом прессования и последующего спекания. Такие порошки могут быть использованы для восстановления и упрочнения деталей газотермическими методами напыления и, в частности, плазменным. Идеальным порошком для напыления является порошок со сферической формой частиц (степень сфероидизации ≥ 60% считается достаточной для обеспечения требований, предъявляемых к форме частиц при напылении), не содержащих внутренних пор. При использовании такого порошка достигается максимальная производительность процесса. Применение плазменной струи для переработки металлических отходов позволяет получить конечный продукт того же состава, а следовательно, сохранить полезные свойства, присущие исходному сырью.

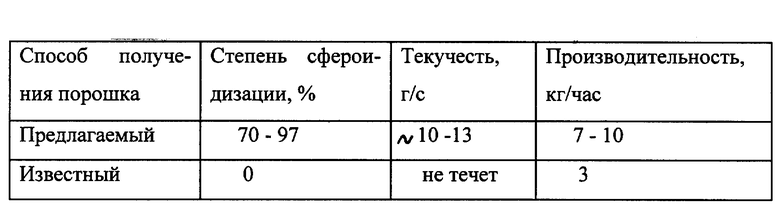

Сравнительные данные порошков, полученных предлагаемым способом и известным, приведены в таблице (см. таблицу в конце описания).

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Для переработки стружки чугуна исходное сырье подвергают размолу в шаровой мельнице в течение 20 мин, а затем с помощью двухкамерного бачка-питателя подают под срез сопла секционированного плазменного генератора (установка УПСП - 1). Режим работы плазмотрона :

Ток - 300 А

Напряженнее - 90 В

Расход плазмообразующего газа (Ar) - 2,0 м3/ч

Расход транспортирующего газа (Ar) - 0,2 м3/ч

Полученный после обработки в потоке низкотемпературной плазмы порошок разделяют на фракции: (-40) мкм и 40- 100 мкм.

Степень сфероидизации частиц полученного порошка 70%, текучесть 9,8 г/с, производительность 7 кг/ч.

Пример 2. Для переработки стружки чугуна исходное сырье подвергают размолу в шаровой мельнице в течение 20 мин, а затем с помощью двухкамерного бачка-питателя подают под срез сопла секционированного плазменного генератора (установка УПСП - 1). Режим работы плазмотрона:

Ток - 600 А

Напряжение - 90 В

Расход плазмообразующего газа (Ar) - 3,0 м3/ч

Расход транспортирующего газа (Ar) - 0,4 м3/ч

Полученный после обработки в потоке низкотемпературной плазмы порошок разделяют на фракции: (-40) мкм и 40 - 100 мкм.

Степень сфероидизации частиц полученного порошка 97%, текучесть 13 г/с, производительность 10 кг/ч.

Таким образом, предлагаемый способ позволяет переработать металлические отходы, в частности стружку чугуна или стали, с высокой производительностью и получением технологичного продукта, который может быть использован в различных областях порошковой металлургии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2000 |

|

RU2191216C2 |

| ПЛАКИРОВАННЫЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2103112C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| ТВЕРДЫЙ СПЛАВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2133296C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2279495C2 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1996 |

|

RU2112075C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1998 |

|

RU2145313C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2123487C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2136777C1 |

Способ переработки металлических отходов, в частности стружки, включает размол исходного сырья в шаровой мельнице, введение полученного порошка в плазменную струю в количестве 7 - 10 кг/ч и обработку в потоке низкотемпературной плазмы с использованием значений подаваемого тока 300 - 600 А. Способ позволяет перерабатывать металлические отходы, в частности стружку чугуна или стали, с высокой производительностью и получением технологичного продукта, который может быть использован в различных областях порошковой металлургии. 1 табл.

Способ переработки металлических отходов, в частности стружки, включающий размол исходного сырья и разделение на фракции, отличающийся тем, что после размола полученный порошок вводят в плазменную струю в количестве 7 - 10 кг/ч и обрабатывают в потоке низкотемпературной плазмы с использованием значений подаваемого тока 300 - 600 А.

| Бочков А.В., Зорин А.В | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦВЕТНЫХ КИНЕМАТОГРАФИЙ | 1923 |

|

SU1122A1 |

| - М., с.2 - 6, 1996, ч.3, с.4 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА И СТРУЖКИ ИЗ ОТХОДОВ МЕТАЛЛООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1994 |

|

RU2090313C1 |

| Устройство для плавного изменения фазы электрических колебаний | 1942 |

|

SU79796A1 |

| US 4943322 A, 24.07.90 | |||

| ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО | 2014 |

|

RU2692184C2 |

Авторы

Даты

1999-07-20—Публикация

1998-07-06—Подача