Изобретение относится к области неорганической химии, в частности к пенокерамическим высокопористым композиционным материалам, которые могут быть использованы в качестве носителей катализаторов, фильтров для нагретого газа, жидкостей, металлов, пористых электродов, шумопоглощающих устройств.

Известен пористый углеродный материал, состоящий из отформованной и карбонизованной в неокислительной атмосфере смеси полых углеродных микросфер со связующим, например, фенольными, фурфуловыми, эпоксидными смолами, крахмалом, взятым в количестве 4 - 40% от объема микросфер (патент Франции N 2110123, Мкл. C 04 B 21/00, 1972 г.).

Известный пенокарбидный материал имеет небольшой удельный вес (плотность 0,05 - 1,00 г/см3), электропроводность 1,6-35 (Ом•м)-1. Однако, он имеет поры закрытого типа, и это обстоятельство значительно сужает области его применения.

Известна шихта для получения пенокерамического материала, включающая углеродные микросферы, жидкое карбонизующееся связующее и мелкодисперсный порошок оксида титана или оксида кремния при следующем соотношении компонентов в мас. %:

Углеродные микросферы - 4 - 20

Жидкое карбонизующееся связующее - 13 - 25

Мелкодисперсный порошок оксида титана или оксида кремния - 55 - 83

(патент РФ N 2057740, Мкл. C 04 B 35/532, C 04 B 35/14, C 04 B 35/46, 1996 г.).

Материал, полученный из известной шихты, имеет небольшой удельный вес [плотность (0,7 - 1,3) г/см3)], но невысокую электропроводность, равную 2,0 - 4,2 (Ом•м)-1.

Таким образом, перед авторами стояла задача получить пенокерамический материал, обладающий повышенными значениями электропроводности.

Поставленная задача решена путем использования шихты для получения пенокерамического материала, содержащей микросферы, жидкое карбонизующееся связующее и мелкодисперсный порошок, включающий оксид титана, которая в качестве мелкодисперсного порошка, включающего оксид титана, содержит лейкоксеновый концентрат - продукт переработки нефтеносной титансодержащей руды, при следующем соотношении компонентов, мас. %:

Микросферы (углеродные, фенолформальдегидные, крезо-) - 3-35

Жидкое карбонизующееся связующее - 12 - 35

Мелкодисперсный порошок лейкоксенового концентрата - 30 - 85

Поставленная задача решена также путем использования шихты для получения пенокерамического материала, содержащей микросферы, жидкое карбонизующееся связующее и мелкодисперсный порошок, включающий оксид титана, которая в качестве мелкодисперсного порошка, включающего оксид титана, содержит лейкоксеновый концентрат - продукт переработки титаноносной нефтесодержащей руды, и дополнительно мелкодисперсный порошок металлического титана или металлического кремния при следующем соотношении компонентов, мас. %:

Микросферы углеродные, фенолформальдегидные, крезо- - 3-35

Жидкое карбонизующееся связующее - 12-35

Мелкодисперсный порошок металлического титана или металлического кремния - 5-11

Мелкодисперсный порошок лейкоксенового концентрата - 25-74

В настоящее время из патентной и научно-технической литературы не известна шихта для получения пенокерамического материала, в состав которой входит лейкоксеновый концентрат и компоненты содержатся в заявляемых пределах.

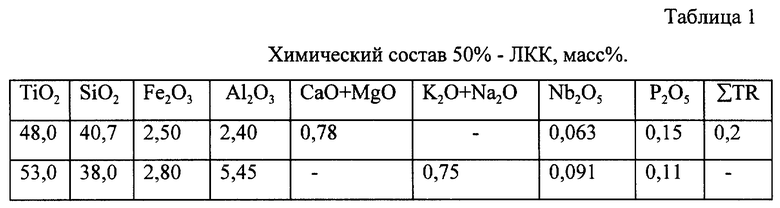

Лейкоксеновый концентрат (ЛКК) является отходом после переработки нефтетитановых месторождений. При этом основная масса титана сосредоточена в лейкоксене - продукте, образованном в процессе изменения титановых минералов (см. табл.1).

Запасы лейкоксена исчисляются сотнями тысяч тонн. Его использование в качестве компонента шихты для получения керамических материалов позволяет расширить сырьевую базу за счет привлечения дешевого и легкодоступного сырья.

Количественный состав исходных компонентов шихты определяет фазовый и химический состав конечного продукта и, следовательно, его рабочие характеристики. Так, увеличение содержания микросфер более 35 мас. % ведет к ухудшению связывания компонентов шихты, что обусловливает снижение прочности материала (образцы рассыпаются). Уменьшение содержания микросфер менее 3 мас. % ведет к потере пористости материала, увеличению его плотности и, как следствие, ухудшению рабочих характеристик материала.

Далее, увеличение содержания связующего более 35 мас. % приводит также к потере пористости материала, а уменьшение менее 12 мас. % влечет за собой увеличение микросфер, что сказывается на прочности пенокерамического материала.

Увеличение содержания лейкоксенового концентрата более 85 мас. % ухудшает связывание компонентов, что отрицательно сказывается на прочности материала (образцы рассыпаются), а уменьшение содержания лейкоксенового концентрата менее 30 мас. % ведет к значительному ухудшению рабочих характеристик (электропроводность снижается до 5-8 (Ом•м)-1.

В случае дополнительного содержания в шихте металлического титана или кремния их количественное содержание также обусловлено получением пенокерамического материала, обладающего высокими рабочими характеристиками. Так, при содержании титана или кремния менее 5 мас. % ухудшаются эксплуатационные характеристики материала. При содержании титана или кремния более 11 мас. % наблюдается резкое уменьшение прочности за счет уменьшения количества микросфер.

Способ получения пенокерамического материала из шихты предлагаемого состава следующий.

Берут исходные компоненты в заявляемом соотношении и перемешивают. Из полученной шихты прессуют изделия при давлении 1,0 МПа, отверждают их при температуре 150 - 160oC, карбонизуют со скоростью 100 град/ч до температуры 800 - 820oC, выдерживают при этой температуре в течение 1 - 2 часов (в зависимости от толщины изделия). И затем изделия спекают путем свободного нагрева при температуре 1100 - 1500oC в течение 1 - 2 часов в форвакууме с последующим охлаждением.

Полученный продукт исследуют рентгенографическим, химическим и электронномикроскопическим методами анализа. Измеряют его плотность, электропроводность, предел прочности при сжатии,

Получают пенолейкоксен, состоящий из смеси оксидов и оксикарбидов титана и кремния со следующими рабочими характеристиками:

Плотность - (0,6 - 1,6)•г/см3

Электропроводность - 40-214 (Ом•м)-1

Предел прочности при сжатии - 5-26 МПа

Изобретение иллюстрируется следующими примерами.

Пример 1. Берут мелкодисперсный порошок лейкоксенового концентрата состава, указанного в табл. 1, 30,0 г (30 мас. %), фенолформальдегидные микросферы 35,0 г (35 мас. %), фенолформальдегидную смолу 35,0 г (35 мас. %). Исходные компоненты перемешивают. Из полученной смеси прессуют изделия (2,0 см х 2,0 см х 2,0 см) при давлении 1 МПа, отверждают при температуре 150oC, карбонизуют со скоростью 100 град/ч до температуры 800oC и выдерживают при этой температуре в течение 1 часа. Затем спекают при температуре 1100oC с выдержкой при этой температуре в течение часа в форвакууме и охлаждают.

Получают пенолейкоксен со следующими характеристиками:

Плотность - 1,6•г/см3

Электропроводность - 40 (Ом•м)-1

Предел прочности при сжатии - 16,5 МПа

Пример 2. Берут мелкодисперсный порошок лейкоксенового концентрата состава, указанного в табл. 1, 42,5 г (85 мас. %), крезо-микросферы 1.5 г (3 мас. %), фурановую смолу 6,0 г (12 мас. %). Исходные компоненты перемешивают. Из полученной смеси прессуют изделия (2,0 см х 2,0 см х 2,0 см) при давлении 1 МПа, отверждают при температуре 160oC, карбонизуют со скоростью 100 град/ч до температуры 820oC и выдерживают при этой температуре в течение 2 часов. Затем спекают при температуре 1500oC с выдержкой при этой температуре в течение 2 часов в форвакууме и охлаждают.

Получают пенолейкоксен со следующими характеристиками:

Плотность - 1,6•г/см3

Электропроводность - 214(Ом•м)-1

Предел прочности при сжатии - 26 МПа

Пример 3. Берут мелкодисперсный порошок лейкоксенового концентрата состава, указанного в табл. 1, 74,0 г (74 мас. %), мелкодисперсный порошок металлического титана 11,0 (11 мас. %), углеродные микросферы 3,0 г (3 мас. %), фенолформальдегидную смолу 12,0 г (12 мас. %). Исходные компоненты перемешивают. Из полученной смеси прессуют изделия (2,0 см х 2,0 см х 2,0 см) при давлении 1 МПа, отверждают при температуре 150oC, карбонизуют со скоростью 100 град/ч до температуры 800oC и выдерживают при этой температуре в течение 2 часов. Затем спекают при температуре 1200oC с выдержкой при этой температуре в течение 1 часа в форвакууме и охлаждают.

Получают пенолейкоксен со следующими характеристиками:

Плотность - 1,6•г/см3

Электропроводность - 547 (Ом•м)-1

Предел прочности при сжатии - 15,8 МПа

Пример 4. Берут мелкодисперсный порошок лейкоксенового концентрата состава, указанного в табл. 1, 25,0 г (25 мас. %), мелкодисперсный порошок металлического титана 5,0 г (5 мас. %), фенолформальдегидные микросферы 35,0 г (35 мас. %), фенолформальдегидную смолу 35,0 г (35 мас. %). Исходные компоненты перемешивают. Из полученной смеси прессуют изделия (2,0 см х 2,0 см х 2,0 см) при давлении 1 МПа, отверждают при температуре 150oC, карбонизуют со скоростью 100 град/ч до температуры 800oC и выдерживают при этой температуре в течение 2 часов. Затем спекают при температуре 1100oC с выдержкой при этой температуре в течение 1 часа в форвакууме и охлаждают.

Получают пенолейкоксен со следующими характеристиками:

Плотность - 1,4•г/см3

Электропроводность - 493 (Ом•м)-1

Предел прочности при сжатии - 8,7 МПа

Пример 5. Берут мелкодисперсный порошок лейкоксенового концентрата состава, указанного в табл. 1, 74,0 г (74 мас. %), мелкодисперсный порошок металлического кремния 11,0 г (11 мас. %), углеродные микросферы 3,0 г (3 мас. %), фенолформальдегидную смолу 12,0 г (12 мас. %). Исходные компоненты перемешивают. Из полученной смеси прессуют изделия (2,0 см х 2,0 см х 2,0 см) при давлении 1 МПа, отверждают при температуре 150oC, карбонизуют со скоростью 100 град/ч до температуры 800oC и выдерживают при этой температуре в течение 2 часов. Затем спекают при температуре 1100oC с выдержкой при этой температуре в течение 1 часа в форвакууме и охлаждают.

Получают пенолейкоксен со следующими характеристиками:

Плотность - 1,5•г/см-1

Электропроводность - 128 (Ом•м)-1

Предел прочности при сжатии - 8,3 МПа

Пример 6. Берут мелкодисперсный порошок лейкоксенового концентрата состава, указанного в табл. 1, 25,0 г (25 мас. %), мелкодисперсный порошок металлического кремния 5,0 г (5 мас. %), фенолформальдегидные микросферы 35,0 г (35 мас. %), фенолформальдегидную смолу 35,0 г (35 мас. %). Исходные компоненты перемешивают. Из полученной смеси прессуют изделия (2,0 см х 2,0 см х 2,0 см) при давлении 1 МПа, отверждают при температуре 150oC, карбонизуют со скоростью 100 град/ч до температуры 800oC и выдерживают при этой температуре в течение 2 часов. Затем спекают при температуре 1100oC с выдержкой при этой температуре в течение 1 часа в форвакууме и охлаждают.

Получают пенолейкоксен со следующими характеристиками:

Плотность - 1,2•г/см3

Электропроводность - 216 (Ом•м)-1

Предел прочности при сжатии - 10,7 МПа

Таким образом, предлагаемая шихта для получения пенокерамического материала позволяет значительно увеличить одни из основных его рабочих характеристик - электропроводность и прочность. Кроме того, позволяет расширить сырьевую базу исходных компонентов для получения пенокерамических материалов и, наряду с этим, утилизировать отходы переработки минерального сырья, отходов ТЭС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2001 |

|

RU2213075C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2057100C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2057740C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2123487C1 |

| МАТЕРИАЛ НА ОСНОВЕ ТУГОПЛАВКОГО СОЕДИНЕНИЯ ТИТАНА, СОДЕРЖАЩИЙ КАРБИД КРЕМНИЯ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2091303C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ТУГОПЛАВКОГО СОЕДИНЕНИЯ ТИТАНА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 1995 |

|

RU2100317C1 |

| ТВЕРДАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2114903C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ ДЛЯ МИКРОВОЛНОВОЙ ПЕЧИ | 2003 |

|

RU2248338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ НА ОСНОВЕ ТИТАНА | 1998 |

|

RU2149076C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191217C2 |

Изобретение относится к области неорганической химии, в частности к пенокерамическим высокопористым композиционным материалам, которые могут быть использованы в качестве носителей катализаторов, фильтров для нагретого газа, пористых электродов, шумопоглощающих устройств. Шихта для получения пенокерамического материала содержит 3 - 35 мас.% углеродных, фенолформальдегидных или крезо-микросфер, 12 - 35 мас.% жидкого карбонизующегося связующего и 30 - 85 мас.% мелкодисперсного порошка, содержащего оксид титана, в качестве которого используют лейкоксеновый концентрат - продукт переработки нефтеносной титаносодержащей руды, либо 25 - 74 мас.% мелкодисперсного порошка лейкоксенового концентрата и 5 - 11 мас.% мелкодисперсного порошка металлического титана или металлического кремния. Предлагаемая шихта для получения пенокерамического материала позволяет значительно увеличить одни из основных его характеристик - электропроводность и прочность. Кроме того, позволяет расширить сырьевую базу исходных компонентов для получения пенокерамических материалов и, наряду с этим, утилизировать отходы переработки минерального сырья, отходы ТЭС. 2 с. п. ф-лы, 1 табл.

Микросферы углеродные, фенолформальдегидные, крезо- - 3 - 35

Жидкое карбонизующееся связующее - 12 - 35

Мелкодисперсный порошок лейкоксенового концентрата - 30 - 85

2. Шихта для получения пенокерамического материала, содержащая микросферы, жидкое карбонизующееся связующее и мелкодисперсный порошок, включающий оксид титана, отличающаяся тем, что она содержит в качестве мелкодисперсного порошка, включающего оксид титана, лейкоксеновый концентрат - продукт переработки нефтеносной титансодержащей руды, и дополнительно-мелкодисперсный порошок металлического титана или металлического кремния при следующем соотношении компонентов, мас.%:

Микросферы углеродные, фенолформальдегидные, крезо- - 3 - 35

Жидкое карбонизирующееся связующее - 12 - 35

Мелкодисперсный порошок металлического титана или металлического кремния - 5 - 11

Мелкодисперсный порошок лейкоксенового концентрата - 25 - 74

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2057740C1 |

| RU 2055053 C1, 27.02.96 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2057100C1 |

| МАТЕРИАЛ НА ОСНОВЕ ТУГОПЛАВКОГО СОЕДИНЕНИЯ ТИТАНА, СОДЕРЖАЩИЙ КАРБИД КРЕМНИЯ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2091303C1 |

| СОВМЕЩЕННАЯ АНТЕННА | 1995 |

|

RU2110123C1 |

| DE 4228433 A1, 03.03.94 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2000-02-10—Публикация

1998-04-21—Подача